Nickellegierung HX-Pulver

Pulver aus der Nickellegierung HX kann zur Herstellung komplexer Bauteile mit Netzform mittels additiver Pulverbettschmelzverfahren wie selektivem Laserschmelzen (SLM) und Elektronenstrahlschmelzen (EBM) verwendet werden. Aufgrund seiner Eigenschaften eignet es sich für Teile, die eine hohe Festigkeit, Hitzebeständigkeit und Korrosionsbeständigkeit erfordern, in einer Reihe von Branchen wie Luft- und Raumfahrt, Öl und Gas, Automobil und allgemeine Industrie.

Das Legierungssystem ermöglicht die Anpassung der Eigenschaften durch Wärmebehandlung. Das Lösungsglühen mit anschließender Alterung ermöglicht die Optimierung von Festigkeit, Duktilität und Rissbeständigkeit je nach Anwendungsanforderungen.

Niedriges MOQ

Niedrige Mindestbestellmengen, um unterschiedlichen Anforderungen gerecht zu werden.

OEM & ODM

Bieten Sie maßgeschneiderte Produkte und Designdienstleistungen an, um die individuellen Bedürfnisse Ihrer Kunden zu erfüllen.

Ausreichender Bestand

Sorgen Sie für eine schnelle Auftragsabwicklung und bieten Sie einen zuverlässigen und effizienten Service.

Kundenzufriedenheit

Hochwertige Produkte anbieten, bei denen die Kundenzufriedenheit im Mittelpunkt steht.

Dieses Produkt teilen

Inhaltsübersicht

Übersicht

Nickel Alloy HX-Pulver ist ein Pulver aus einer Nickel-Chrom-Eisen-Molybdän-Legierung, das für additive Fertigungsanwendungen entwickelt wurde, die eine hohe Festigkeit, Korrosionsbeständigkeit und Hochtemperaturfähigkeit erfordern. Zu den wichtigsten Eigenschaften von Nickel Alloy HX-Pulver gehören:

Nickellegierung HX-Pulver Wichtige Eigenschaften

| Eigentum | Beschreibung |

|---|---|

| Zusammensetzung | Nickel, Chrom, Eisen, Molybdän |

| Schmelzpunkt | 1390-1440°C |

| Dichte | 8,2 g/cm3 |

| Stärke | Ausgezeichnete Festigkeit von kryogenen Temperaturen bis 1095°C |

| Korrosionsbeständigkeit | Widerstandsfähig gegen eine Vielzahl von korrosiven Umgebungen |

| Thermische Stabilität | Behält seine Festigkeit und Korrosionsbeständigkeit auch bei hohen Temperaturen bei |

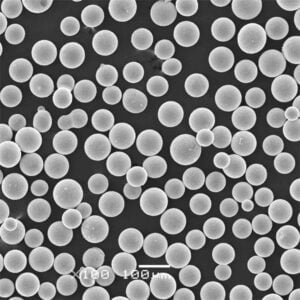

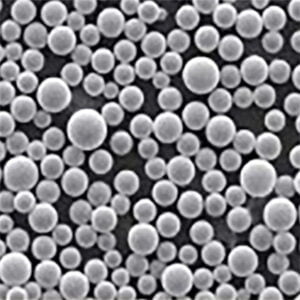

| Additive Herstellbarkeit | Optimierte Partikelgrößenverteilung und Morphologie für AM-Prozesse |

Pulver aus der Nickellegierung HX kann zur Herstellung komplexer Bauteile mit Netzform mittels additiver Pulverbettschmelzverfahren wie selektivem Laserschmelzen (SLM) und Elektronenstrahlschmelzen (EBM) verwendet werden. Aufgrund seiner Eigenschaften eignet es sich für Teile, die eine hohe Festigkeit, Hitzebeständigkeit und Korrosionsbeständigkeit erfordern, in einer Reihe von Branchen wie Luft- und Raumfahrt, Öl und Gas, Automobil und allgemeine Industrie.

Das Legierungssystem ermöglicht die Anpassung der Eigenschaften durch Wärmebehandlung. Das Lösungsglühen mit anschließender Alterung ermöglicht die Optimierung von Festigkeit, Duktilität und Rissbeständigkeit je nach Anwendungsanforderungen.

Insgesamt stellt die Nickellegierung HX ein fortschrittliches Materialsystem dar, das die Konstruktion von Komponenten der nächsten Generation durch additive Fertigung ermöglicht.

Zusammensetzung

Die Zusammensetzung von Nickel Alloy HX-Pulver bietet ein optimales Gleichgewicht der Eigenschaften für technische Hochleistungskomponenten:

Nickel-Legierung HX Pulverzusammensetzung

| Element | Gewicht % | Rolle |

|---|---|---|

| Nickel | 50-55% | Primärelement für Korrosionsbeständigkeit und Hochtemperaturfestigkeit |

| Chrom | 15-20% | Verbessert die Oxidations- und Korrosionsbeständigkeit |

| Eisen | Bilanz | Trägt zu hoher Festigkeit und Härte bei |

| Molybdän | 8-10% | Mischkristallverfestiger, verbessert die Kriechstromfestigkeit |

| Titan + Aluminium | 3-4% gesamt | Karbidbildner für die Ausscheidungshärtung |

| Kohlenstoff | <0,05% | Hartmetall-Former |

Der hohe Nickel- und Chromgehalt sorgt für eine ausgezeichnete Korrosions- und Oxidationsbeständigkeit. Mischkristallhärtende Elemente wie Molybdän zusammen mit Ausscheidungen aus Titan, Aluminium und Kohlenstoff ermöglichen Festigkeitsniveaus über einen weiten Temperaturbereich von kryogenen Temperaturen bis 1095°C.

Die Anpassung des Titan- und Aluminiumgehalts ermöglicht die Einstellung des Volumenanteils und der Art der Ausscheidungen zur Optimierung der Festigkeit und der Rissbeständigkeit entsprechend den spezifischen Bauteilanforderungen.

Eigenschaften

Nickel-Legierung HX-Pulver hat eine einzigartige Kombination von mechanischen Eigenschaften, Korrosionsbeständigkeit und thermischer Belastbarkeit, die es für kritische Komponenten geeignet macht:

Eigenschaften von Nickel-Legierung HX-Pulver

| Eigentum | Beschreibung |

|---|---|

| Dichte | 8,2 g/cm3 |

| Schmelzbereich | 1390-1440°C |

| Stärke | Höchstzugkraft 130-160 ksi<br>Streckgrenze 115-130 ksi |

| Dehnung | 15-25% |

| Härte | 32-36 HRC |

| Schlagzähigkeit | 50-80 ft-lbs |

| Wärmeleitfähigkeit | 9-12 W/m-K |

| Wärmeausdehnungskoeffizient | 12-13 x 10-6/°C |

| Maximale Betriebstemperatur | 1095°C |

| Korrosionsbeständigkeit | Ausgezeichnet in verschiedenen Umgebungen |

| Oxidationsbeständigkeit | Beständig bis 1095°C |

| Thermische Ermüdungsbeständigkeit | Hervorragende Lebensdauer bei thermischer Ermüdung |

| Thermische Stabilität | Behält seine Festigkeit bei erhöhten Temperaturen |

| Kerb-Empfindlichkeit | Geringe Kerbempfindlichkeit |

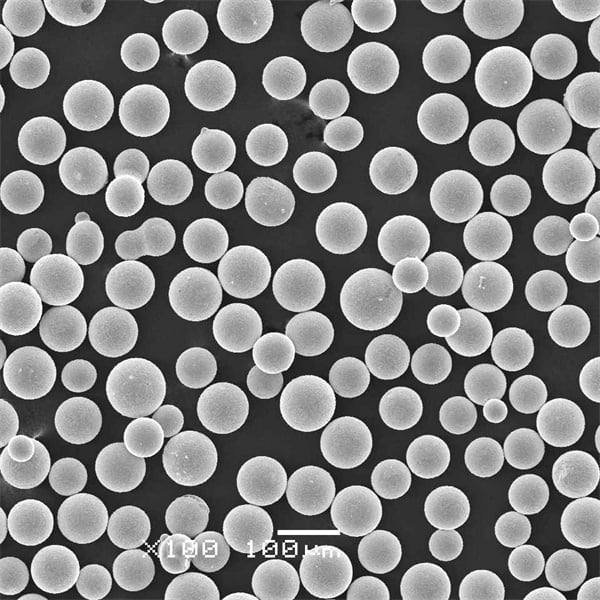

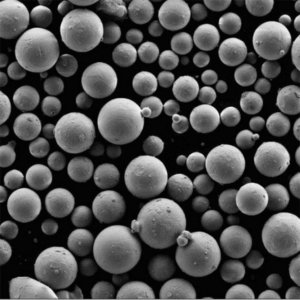

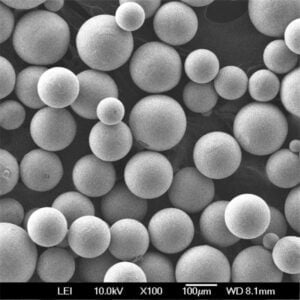

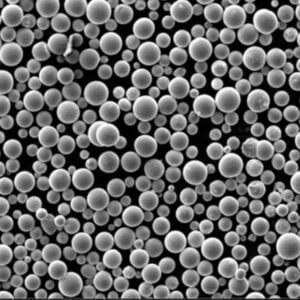

Dank der feinen Pulvermorphologie und der optimierten Partikelgrößenverteilung lassen sich mit dem Pulver aus der Nickellegierung HX Bauteile mit hoher Dichte (>99,5%) drucken. Dadurch kann das volle Potenzial der Legierung in Bezug auf mechanische Eigenschaften und Leistung ausgeschöpft werden.

Die Lösungsglühung mit anschließender Alterungsglühung ermöglicht die Anpassung der Festigkeits- und Duktilitätswerte an die spezifischen Anforderungen des Bauteils. Für maximale Festigkeit wird in der Regel eine Alterung bei 720 °C für 16 Stunden durchgeführt.

Anwendungen

Die Kombination der Eigenschaften von Nickellegierung HX-Pulver macht es für eine Vielzahl von anspruchsvollen Anwendungen in verschiedenen Branchen geeignet:

Industrien, die Nickellegierung HX-Pulver verwenden

- Luft- und Raumfahrt

- Öl und Gas

- Automobilindustrie

- Industriell

Komponentenanwendungen

- Verbrennungsdosen

- Buchsengehäuse

- Ventile und Ventilgehäuse

- Kolbenteile

- Komponenten zum Pumpen

- Gedruckte Wärmetauscher

- Fluidtechnische Teile

- Einsätze für Werkzeuge

Die ausgezeichnete Hochtemperaturfestigkeit ermöglicht leichtere Bauteile in der Nähe der Wärmequelle, wie Brennkammern, Düsenkomponenten, Ablassventile usw. in den Triebwerken der nächsten Generation der Luft- und Raumfahrt.

Die Korrosionsbeständigkeit ermöglicht den Einsatz in Ölfeldkomponenten wie Ventilen, Pumpen und Bohrlochwerkzeugen. Die Beständigkeit gegen saure Umgebungen erweitert die Anwendbarkeit bei Öl- und Gasanwendungen.

In der Automobilindustrie werden Hochtemperaturventile, -pumpen und -turboladerkomponenten durch die thermische Belastbarkeit und Dimensionsstabilität der Legierung ermöglicht.

Die additive Fertigung mit HX-Pulver aus einer Nickellegierung ermöglicht auch optimierte Wärmetauscher, leichte Flansche, Gehäuse mit integrierten Kanälen und Kühlelemente in verschiedenen Branchen.

Spezifikationen

Nickel-Legierung HX-Pulver wird von führenden Herstellern wie Carpenter Additive, Sandvik Osprey, Erasteel, Praxair Surface Technologies usw. geliefert. Es erfüllt die folgenden Pulverspezifikationen:

Spezifikationen für Nickellegierung HX-Pulver

| Parameter | Spezifikation |

|---|---|

| Zusammensetzung des Pulvers | <2% Abweichung vom Nennwert |

| Partikelgröße | 15-53 Mikrometer |

| Scheinbare Dichte | Typischerweise > 4,0 g/cm3 |

| Halle Durchflussmenge | <30s/50g |

| Feuchtigkeitsgehalt | <0,1 wt% |

Die Partikelgrößenverteilung ermöglicht es, dünne Pulverschichten zu verteilen und nach dem Schmelzen nahezu vollständig dichte Teile zu erhalten. Die hohe Fließfähigkeit und Schüttdichte des Pulvers erleichtern die Handhabung des Pulvers beim Laden und bei der Wiederverwendung.

Normen

Obwohl es derzeit keine spezielle Norm gibt, stimmen die Spezifikationen für Nickel-Legierung HX-Pulver mit den Zusammensetzungsgrenzen in Normen für Knetformen wie z.B.:

- AMS 5754

- AMS 5844

- AMS 5845

- UNS N06002

Zu den gleichwertigen Knetlegierungen gehören Haynes 214, Inconel 718, Waspaloy usw. Mit der zunehmenden Nutzung der additiven Fertigung werden spezielle Normen für Nickellegierungspulver entstehen.

Lieferanten und Preisgestaltung

HX-Pulver aus einer Nickellegierung ist bei führenden Anbietern von Metallpulvern und OEMs von additiven Fertigungsanlagen erhältlich:

Nickellegierung HX-Pulver Lieferanten

| Anbieter | Beschreibung |

|---|---|

| Zimmerer-Zusatzstoff | Breiteste Palette an Nickellegierungspulvern für AM |

| Sandvik Fischadler | Breite Palette von Nischenlegierungspulvern für AM |

| Erasteel | Spezialist für Pulvermetallurgie mit breitem Fachwissen über Legierungspulver |

| Praxair Oberflächentechnologien | Führender Anbieter von Metallpulvern für die AM-Industrie |

| SLM-Lösungen | Bietet optimierte Legierungspulver für seine AM-Systeme an |

| GE-Zusatzstoff | Liefert Legierungspulver für Gesundheitswesen, Luftfahrt und industrielle AM |

Typische Preise für Nickel-Legierung HX-Pulver liegen im Bereich von $$$/kg. Der hohe Reinheitsgrad, die umfassende Qualitätskontrolle und die optimierten Partikeleigenschaften sind der Grund für den hohen Preis dieses hochentwickelten Legierungspulvers.

Kostenvergleich mit Alternativen

| Legierungspulver | Vorläufige Preisgestaltung |

|---|---|

| Nickellegierung HX | $$$/kg |

| Titan Ti64 | $$/kg |

| Aluminium AlSi10Mg | $/kg |

| Rostfreier Stahl 316L | $$/kg |

Die Preise variieren zwischen den Lieferanten je nach Bestellmenge, Qualitätsanforderungen und geografischen Faktoren. Bei Bestellungen von mehr als 500-1000 kg können Mengenrabatte gewährt werden.

Vorteile und Beschränkungen

Die Nickellegierung HX bietet einige klare Vorteile, aber auch gewisse Einschränkungen:

Vorteile

- Ausgezeichnete mechanische Eigenschaften von kryogenen Temperaturen bis 1095°C

- Behält seine Festigkeit und Korrosionsbeständigkeit auch bei hohen Temperaturen bei

- Widersteht einer Vielzahl von korrosiven Umgebungen

- Thermische Ermüdung und Oxidationsbeständigkeit bis zu 1095°C

- Niedriger Wärmeausdehnungskoeffizient

- Additive Herstellbarkeit mit PBF-Verfahren

- Teile können zur Anpassung der Eigenschaften wärmebehandelt werden

Beschränkungen

- Hohe Materialkosten im Vergleich zu Stählen

- Geringere Zugdehnung begrenzt die Duktilität

- Erfordert heißisostatisches Pressen (HIP) zur Beseitigung der inneren Porosität

- Begrenzte Anzahl von Anbietern von Legierungspulver derzeit

- Parameterentwicklung für neue Additivsysteme erforderlich

Bei Bauteilen, die thermischen und mechanischen Belastungen in korrosiven Umgebungen ausgesetzt sind, überwiegen die Vorteile der Nickellegierung HX die Einschränkungen hinsichtlich Kosten und Duktilität.

Qualifizierung und Druck

Die Qualifizierung neuer Materialien wie Nickellegierung HX-Pulver für die additive Fertigung erfordert eine umfassende Charakterisierung und Prozessentwicklung:

Qualifizierung von Nickellegierung HX-Pulver

- Chemische Analyse - Bestätigen Sie die Übereinstimmung der Zusammensetzung mit der Spezifikation mittels Nasschemie oder OES

- Partikelgrößenverteilung - Validierung der Parameter für die Sphärizität und Größe von Pulvern mit Hilfe der Laserbeugung

- Messungen der scheinbaren Dichte und des Durchflusses - Überprüfung der Eignung für die Ausbringung von Pulver mit einem Hall-Durchflussmesser gemäß ASTM B213-Norm

- Bewertung der inneren Porosität - Analyse der Gleichmäßigkeit der Dichte und der inneren Defekte anhand von microCT-Scans

- Charakterisierung des Mikrogefüges - Verwendung von SEM und EDS zur Bewertung der Gleichmäßigkeit der Legierung, der Ausscheidung und der Defekte

- Entwicklung von Prozessparametern - Optimierung von Laserleistung, Geschwindigkeit und Schraffurabstand für Dichte >99,5% anhand von Testwürfeln

- Mechanische Prüfungen - Durchführung von Zug-, Ermüdungs-, Bruchzähigkeits- und Kriechversuchen an AM-Testteilen und Vergleich mit Kneteigenschaften

- Zerstörungsfreie Bewertung - Einsatz von Techniken wie Farbeindringprüfung zur Identifizierung von Oberflächen-/Teiloberflächenfehlern

- Korrosionstests - Bewertung der Korrosionsrate in relevanten Umgebungen durch Immersionstests oder ASTM-Normen

- Nachbearbeitung - Untersuchung der Auswirkungen des heißisostatischen Pressens (HIP) und der Wärmebehandlung auf die Eigenschaften

- Anwendungsdemonstration - Herstellung echter Komponentenprototypen und Messung der funktionalen Leistung im Vergleich zu den Konstruktionszielen

Diese umfangreichen Tests bestätigen die Qualität des Legierungspulvers und seine Eignung für den Druck von Bauteilen, die den geforderten Eigenschaften entsprechen.

Richtlinien für Druckparameter

Typische Parameter für das Drucken von Nickel-Legierung HX-Pulver auf dem SLM 125HL-System von SLM Solutions:

| Parameter | Typischer Wert |

|---|---|

| Schichtdicke | 30-50 μm |

| Laserleistung | 175-350 W |

| Scan-Geschwindigkeit | 125-250 mm/s |

| Abstand zwischen den Luken | 80-120 μm |

| Überlappung der Streifen | 50% |

| Pulverbetttemperatur | 80-100°C |

Die Parameter variieren je nach den gewünschten Eigenschaften, der Oberflächenbeschaffenheit, den Prioritäten für die Fertigungsrate und den Möglichkeiten des AM-Systems. Die Parametersätze werden durch rigorose DOE-Ansätze kontinuierlich verfeinert, um die druckbare Geometrie und den Eigenschaftsbereich zu erweitern.

Nachbearbeitung

Zu den üblichen Nachbearbeitungsschritten für additiv gefertigte Komponenten aus Nickellegierung HX gehören:

- Entnahme von der Bauplatte - Drahterodieren oder Bandsägen zum Entfernen von Teilen aus der Platte

- Entfernung der Stütze - Entfernen Sie die automatisch generierten Stützen vorsichtig mechanisch oder mit EDM

- Stressabbau - Erhitzen Sie das Bauteil gleichmäßig auf 620°C für 1-2 Stunden, um Eigenspannungen abzubauen.

- Heißisostatisches Pressen - HIP bei 1160°C/100-200 MPa für 4 Stunden zur Beseitigung der inneren Porosität >98% Dichte

- Oberflächenbehandlung - Abrasive Fließbearbeitung und Strahlen verbessern die Oberflächengüte

- Messung der Abmessungen - Bestätigung kritischer Abmessungen durch CMM-Inspektion und Scannen auf geometrische Genauigkeit

- Prüfung mit Farbeindringmittel - Prüfung auf auszubessernde Oberflächenfehler mit fluoreszierenden oder sichtbaren Farbstoffeindringmitteln

- Wärmebehandlung - Lösungsbehandlung 1120°C, schnelle Luftabkühlung + Alterung 720°C/16 Std. für gewünschte Eigenschaften

Angesichts der geometrischen Komplexität von additiv gefertigten Bauteilen aus Nickel Alloy HX-Pulver ist die Automatisierung der Nachbearbeitungsprozesse von entscheidender Bedeutung.

Sorgfältige Konstruktions- und Unterstützungsstrategien sind auch bei der Vorverarbeitung von entscheidender Bedeutung, um die nachgeschaltete Effizienz zu verbessern. Regelmäßige Inspektionen sollten sicherstellen, dass alle Konstruktions- und Zertifizierungsanforderungen erfüllt werden.

Anwendungen und Fallstudien

Die Nickellegierung HX wird in anspruchsvollen Anwendungsbereichen eingesetzt:

Luft- und Raumfahrt

- Verbrennungsbehälter - 40% gewichtsreduziert, für 100°C höhere Temperaturen geeignet

- Handelsübliches Jet-Entlüftungsventilgehäuse - Integrierte Kühlkanäle, optimierter Flüssigkeitsstrom

- Satellitentriebwerkskammern - Hohe Festigkeit im Verhältnis zum Gewicht, wiederverwendbar

Öl und Gas

- Sauergasventilgehäuse - Korrosionsbeständige Nickellegierung widersteht H2S-Umgebung

- Komponenten für Sicherheitsventile im Bohrloch - Widersteht Temperaturen von 150°C und Erosion

- Offshore-Pumpenlaufrad - Leichtes, effizientes Fördern von Flüssigkeiten unter Seewasser

Automobilindustrie

- Turbolader-Verdichterrad - Hochgeschwindigkeitsfähigkeit bis 110.000 U/min

- Abgasregelventil - für Abgastemperaturen bis zu 1050°C

- Kolbenkrone - Konforme Kühlkanäle ermöglichen eine höhere Leistungsdichte des Motors

Industriell

- Stranggussdüse - Hochtemperatur-Fluidstromgerät steigert die Produktivität von Stahlwerken

- Werkzeuge für Strangpressen - Verbesserte Haltbarkeit und doppelte Lebensdauer

- Heizelement für Druckmaschinen - Integrierter Kreislauf aus einer Nickellegierung für Temperaturen von 700°C

Diese Anwendungsbeispiele zeigen das Potenzial der Nickellegierung HX, die Leistungsgrenzen in verschiedenen Branchen durch additive Verfahren zu erweitern. Eine breitere Verfügbarkeit von Parameterdaten und Demonstrationen wird die Akzeptanz weiter erhöhen.

FAQs

F: Was sind die Hauptvorteile von Nickellegierung HX gegenüber herkömmlichen Materialien?

Die Nickellegierung HX bietet eine außergewöhnliche Kombination aus hoher Festigkeit bis zu 1095 °C sowie einer Zähigkeit und Korrosionsbeständigkeit, die mit herkömmlichen Legierungen nicht erreicht werden kann. Die additive Herstellbarkeit ermöglicht Konstruktionen, die mit subtraktiven Verfahren nicht möglich sind.

F: Welche Wärmebehandlung wird für AM-Teile aus Nickellegierung HX verwendet?

Die Lösungsbehandlung bei 1120°C mit anschließender 16-stündiger Alterung bei 720°C ermöglicht ein hervorragendes Gleichgewicht von Festigkeit (>150 ksi UTS) und Duktilität (>16% El.). HIP wird nach der Herstellung und vor der Wärmebehandlung angewendet.

F: Welches AM-Verfahren ist ideal für HX-Pulver aus Nickellegierung?

Das selektive Laserschmelzen (SLM) wird bei der Nickellegierung HX dem Elektronenstrahlschmelzen vorgezogen, um thermische Spannungen und Rissbildung besser zu kontrollieren. SLM ermöglicht eine höhere Dichte bei gleichzeitiger Kontrolle der Richtungseigenschaften.

F: Welche Branchen bieten die besten Chancen für die Einführung von Nickel-Legierung HX AM?

Die Luft- und Raumfahrt, die Öl- und Gasindustrie, die Automobilindustrie und die industrielle Wärmebehandlung verwenden die Nickellegierung HX für Bauteile, die thermische Stabilität, Festigkeit und Korrosionsbeständigkeit erfordern.

F: Sind bei der Handhabung oder Lagerung von Nickel Alloy HX besondere Vorsichtsmaßnahmen erforderlich?

Nickellegierungspulver sind nicht gefährlich, allerdings sind wie bei allen feinen Metallpulvern Vorsichtsmaßnahmen zum Schutz der Atemwege und zur Vermeidung von Explosionen angebracht. Eine inerte Argon-Lagerung mit Feuchtigkeitskontrolle bewahrt die langfristige Wiederverwendbarkeit.

Aktuellen Preis erhalten

Über Met3DP

Produktkategorie

HOT SALE

KONTAKT US

Haben Sie Fragen? Senden Sie uns jetzt eine Nachricht! Wir werden Ihre Anfrage mit einem ganzen Team nach Erhalt Ihrer Nachricht bearbeiten.