Übersicht

Edelstahlpulver 17-4ph ist ein ausscheidungshärtender martensitischer Edelstahl, der mithilfe von Pulvermetallurgietechniken für Hochleistungsanwendungen verarbeitet werden kann, die gute mechanische Eigenschaften, Korrosionsbeständigkeit und einfache Herstellung erfordern.

Dieser Leitfaden behandelt verschiedene Arten von 17-4PH-Pulvern, ihre Eigenschaften, Eigenschaftsdaten, Verarbeitungsmethoden, Anwendungen, Spezifikationen, Lieferanten, Installations- und Handhabungsverfahren, Wartungsanforderungen, Auswahlkriterien für Pulveranbieter, Vor- und Nachteile der Verwendung von 17-4PH-Pulver und Antworten auf häufig gestellte Fragen.

Arten von 17-4PH-Pulver

Edelstahlpulver 17-4ph ist in verschiedenen Formen erhältlich, die für verschiedene Pulververfestigungsprozesse geeignet sind:

| Typ | Merkmale |

|---|---|

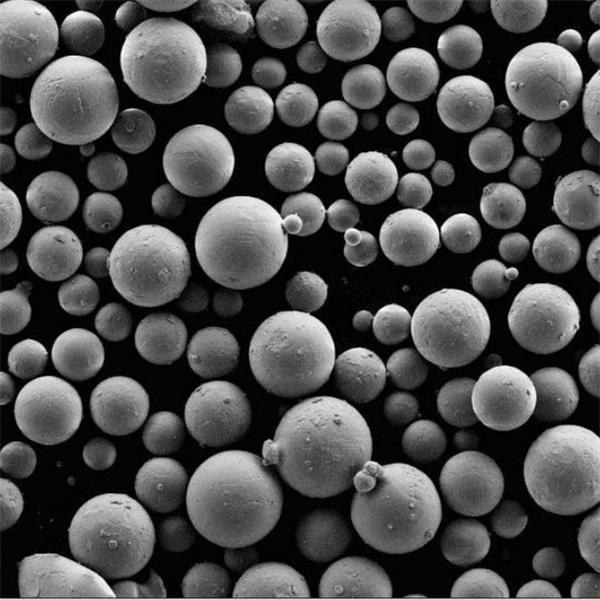

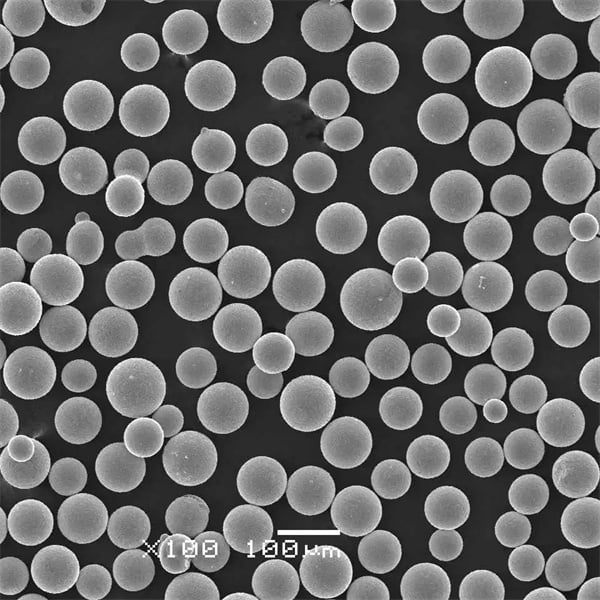

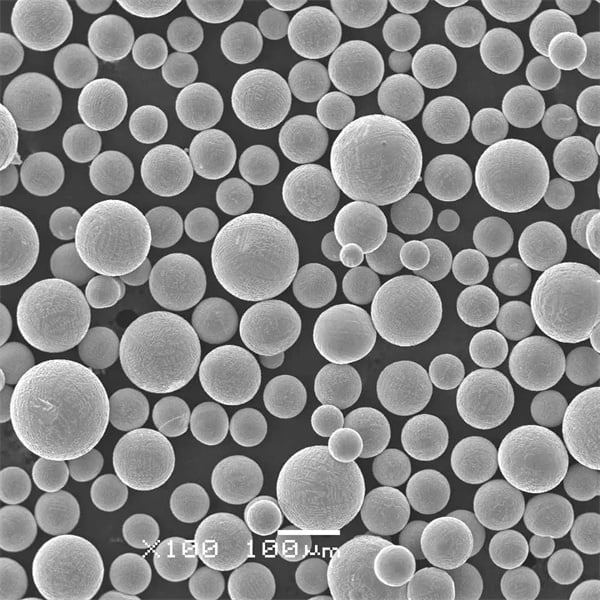

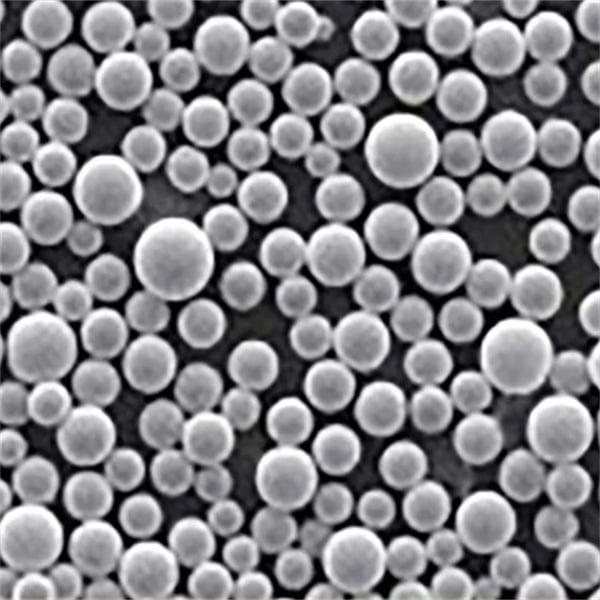

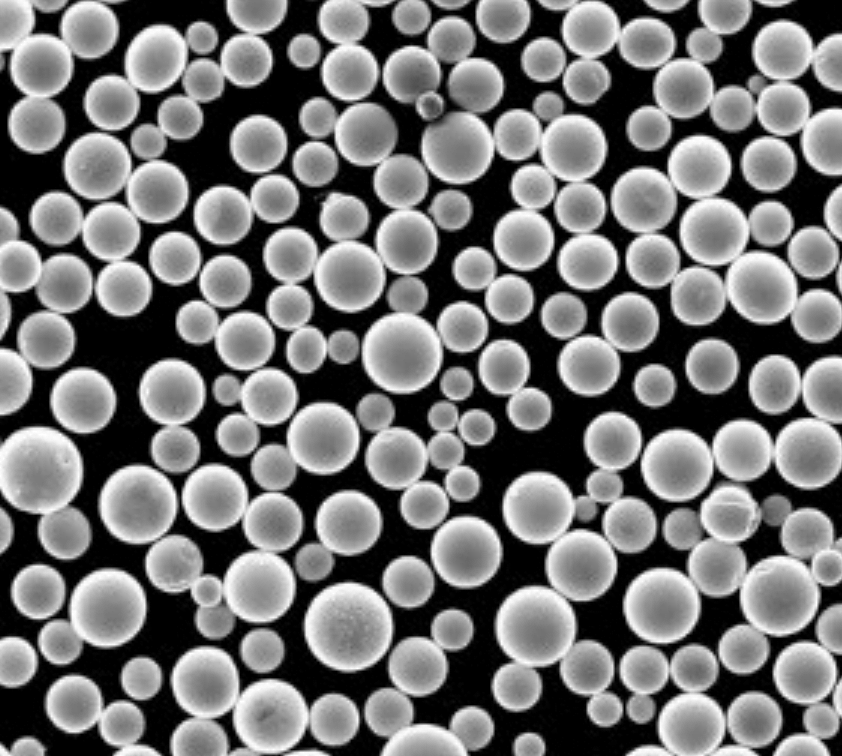

| Zerstäubtes Gas | Kugelförmige Morphologie, gute Fließfähigkeit |

| Zerstäubtes Wasser | Unregelmäßige Morphologie, breite Größenverteilung |

| Plasma zerstäubt | Sehr feines, kugelförmiges Pulver |

| Hydrid-Dehydrid | Schwammige, poröse Morphologie |

| Carbonyleisen | Hochreines (+99% Fe) Pulver |

Gaszerstäubtes Pulver mit glatten kugelförmigen Partikeln ermöglicht eine hervorragende Packungsdichte und Sintereigenschaften, ist jedoch relativ teuer. Die Wasserzerstäubung ist wirtschaftlicher, aber die Form ist weniger ideal. Für das Metallspritzgießen werden sehr feine, plasmazerstäubte Pulver bevorzugt. Zum Mischen werden HDH- und Carbonyleisenpulver verwendet, um eine höhere Reinheit und verbesserte Eigenschaften zu erzielen.

Zusammensetzung und Eigenschaften

| Eigentum | Beschreibung |

|---|---|

| Zusammensetzung | Das Pulver aus rostfreiem Stahl 17-4 PH hat eine besondere chemische Zusammensetzung, die ihm seine wünschenswerten Eigenschaften verleiht. Das Hauptelement ist Eisen (Fe), das normalerweise etwa 73% des Pulvergewichts ausmacht. Chrom (Cr), eine Schlüsselkomponente für die Korrosionsbeständigkeit, liegt zwischen 15,0 und 17,5%. Der Nickel (Ni)-Gehalt liegt zwischen 3,0 und 5,0% und trägt zur Festigkeit und Zähigkeit bei. Kupfer (Cu), ein weiteres Element, das die Festigkeit und Bearbeitbarkeit beeinflusst, liegt bei 3,0 bis 5,0%. Mangan (Mn) (ca. 1,0%) erhöht die Härtbarkeit, während Silizium (Si) (ebenfalls ca. 1,0%) die Festigkeit und Oxidationsbeständigkeit verbessert. Für die Ausscheidungshärtung sind geringe Mengen an Tantal (Ta) und Niob (Nb) (zusammen nicht mehr als 0,15%) enthalten. |

| Eigenschaften der Partikel | 17-4 PH-Pulver wird in der Regel mit verschiedenen Techniken hergestellt, um bestimmte Partikeleigenschaften zu erzielen. Ein gemeinsames Merkmal ist eine kugelförmige Form, die bei additiven Fertigungsverfahren mehrere Vorteile wie bessere Fließfähigkeit und Packungsdichte bietet. Die Partikelgrößenverteilung ist ein weiterer wichtiger Aspekt. Die Hersteller können die Verteilung mit einer D-Wert-Notation angeben. So gibt beispielsweise D10 den Durchmesser an, bei dem 10% der Partikel kleiner und 90% größer sind. Ähnlich steht D50 für den mittleren Partikeldurchmesser und D90 für den Durchmesser, bei dem 90% der Partikel kleiner und 10% größer sind. Die Partikelgröße hat erhebliche Auswirkungen auf die endgültigen Eigenschaften des additiv gefertigten Teils. Feinere Pulver führen im Allgemeinen zu glatteren Oberflächen, können aber aufgrund von Fließfähigkeitsproblemen schwieriger zu verarbeiten sein. Umgekehrt bieten gröbere Pulver bessere Fließeigenschaften, können aber zu einer raueren Oberflächenbeschaffenheit führen. |

| Scheinbare Dichte | Die scheinbare Dichte bezieht sich auf die Masse des Pulvers pro Volumeneinheit unter Berücksichtigung der Zwischenräume zwischen den Partikeln. Sie ist ein entscheidender Parameter für die Effizienz der Handhabung und Lagerung von Pulver. Bei 17-4 PH-Pulver liegt die scheinbare Dichte normalerweise bei 5,0 g/cm³. Dieser Wert kann je nach Partikelgrößenverteilung und Verpackungstechnik variieren. |

| Fließfähigkeit | Die Fließfähigkeit beschreibt, wie leicht sich das Pulver unter seinem eigenen Gewicht oder einer äußeren Kraft bewegt. Sie ist für einen reibungslosen Betrieb in additiven Fertigungsverfahren unerlässlich. Kugelförmige Partikel weisen im Allgemeinen eine bessere Fließfähigkeit auf als unregelmäßig geformte. Darüber hinaus spielt auch die Partikelgrößenverteilung eine Rolle. Bei Pulvern mit einer breiteren Verteilung kann es zu Problemen mit der Fließfähigkeit kommen, weil sich größere Partikel von feineren trennen. Hersteller verwenden oft Fließfähigkeitsadditive oder passen die Partikelgrößenverteilung an, um den Pulverfluss für bestimmte Druckverfahren zu optimieren. |

| Mechanische Eigenschaften | 17-4 PH Edelstahlpulver bietet eine einzigartige Kombination mechanischer Eigenschaften, wenn es zu einem festen Teil verarbeitet wird. Im lösungsgeglühten Zustand (durch Wärmebehandlung erreicht) weist das Material eine hohe Duktilität und gute Bearbeitbarkeit auf. Seine Festigkeit ist jedoch relativ gering. Das wahre Potenzial von 17-4 PH liegt in der Ausscheidungshärtung. Durch dieses sekundäre Wärmebehandlungsverfahren kann der Werkstoff eine hohe Festigkeit und Härte bei gleichzeitig guter Korrosionsbeständigkeit erreichen. Die spezifischen Werte für Zugfestigkeit, Streckgrenze und Dehnung hängen von den gewählten Wärmebehandlungsparametern ab. In der Regel können Teile aus 17-4 PH Zugfestigkeiten von über 1000 MPa (145 ksi) und Streckgrenzen von über 830 MPa (120 ksi) erreichen. |

| Korrosionsbeständigkeit | Ähnlich wie der rostfreie Knetstahl 17-4 PH weist die Pulvervariante eine ausgezeichnete Korrosionsbeständigkeit auf. Das vorhandene Chrom bildet eine passive Oxidschicht, die das darunter liegende Metall vor Korrosion schützt. Dadurch eignet sich 17-4 PH für Anwendungen, die rauen Umgebungen ausgesetzt sind, wie Salzwasser, sauren oder alkalischen Bedingungen. Es ist jedoch wichtig zu beachten, dass die Oberflächenbeschaffenheit des additiv gefertigten Teils seine Korrosionsbeständigkeit beeinflussen kann. Eine glattere Oberfläche bietet im Allgemeinen eine bessere Korrosionsbeständigkeit. |

| Schweißeignung | 17-4 PH-Pulver aus nichtrostendem Stahl lässt sich mit verschiedenen Schmelz- und Widerstandsschweißtechniken gut schweißen. Dies ermöglicht die Herstellung komplexer Teile durch die Verbindung additiv gefertigter Komponenten mit anderen Metallelementen. Um die Integrität und die Eigenschaften der Schweißnaht zu erhalten, sind jedoch geeignete Schweißverfahren und Schweißzusatzwerkstoffe entscheidend. |

| Wärmebehandlung | Die Wärmebehandlung spielt eine entscheidende Rolle bei der Entfaltung des vollen Potenzials von rostfreiem Stahlpulver 17-4 PH. Das typische Verfahren ist das Lösungsglühen, gefolgt von der Ausscheidungshärtung. Beim Lösungsglühen wird das Material auf eine bestimmte Temperatur erhitzt und für eine vorgegebene Zeit gehalten. Dadurch werden kupferhaltige Ausscheidungen im Gefüge aufgelöst, wodurch das Material weich und dehnbar wird. Ein anschließendes schnelles Abschrecken friert diese Mikrostruktur in einem metastabilen Zustand ein. Beim Ausscheidungshärten wird das lösungsgeglühte Material wieder auf eine niedrigere Temperatur erwärmt und für eine bestimmte Zeit gehalten. |

Anwendungen von Edelstahlpulver 17-4ph

| Industrie | Anmeldung | Wichtige Überlegungen |

|---|---|---|

| Luft- und Raumfahrt | Beschläge und Streben für Flugzeuge Turbinenschaufeln und Strukturkomponenten Raketen- und Raketenteile |

Hohes Festigkeits-Gewichts-Verhältnis für leichte und dennoch robuste Strukturen Hervorragende Ermüdungsbeständigkeit für wiederholt beanspruchte Bauteile Beibehaltung der mechanischen Eigenschaften bei hohen Temperaturen (bis zu 600°F) |

| Öl und Gas | Werkzeuge und Ausrüstung für das Bohrloch Ventile und Bohrlochkopfkomponenten Komponenten für die chemische Verarbeitung |

Außergewöhnliche Korrosionsbeständigkeit gegen raue Bohrlochumgebungen, die Sole, Sauergas und CO2 enthalten - Hohe Verschleißfestigkeit für Teile, die Reibung und Abrieb ausgesetzt sind - Gute Bearbeitbarkeit für Nachbearbeitung und kundenspezifische Anpassung |

| Medizinisch & Zahnmedizinisch | Chirurgische Instrumente und Implantate Zahnprothetik und Werkzeuge |

Biokompatible Eigenschaften für eine sichere Implantation im Körper Hohe Festigkeit und Härte für Instrumente, die präzises Schneiden und Manipulieren erfordern Gute Polierbarkeit für eine glatte, hygienische Oberfläche |

| Stromerzeugung | Komponenten von Kernreaktoren Dampfturbinenschaufeln Ventilschäfte und Verschleißringe |

Ausgezeichnete Beständigkeit gegen allgemeine und Spannungsrisskorrosion in nuklearen Umgebungen Hohe Kriechfestigkeit für Bauteile, die lang anhaltenden Hochtemperaturbelastungen ausgesetzt sind Gute Maßhaltigkeit für präzises Arbeiten und enge Toleranzen |

| Automobil und Motorsport | Leistungsstarke Fahrwerkskomponenten Zahnräder und Getriebeteile Leichte Fahrwerkskomponenten |

Hohes Festigkeits-Gewichts-Verhältnis für geringeres Fahrzeuggewicht und verbesserte Kraftstoffeffizienz Außergewöhnliche Ermüdungsfestigkeit für Bauteile, die ständigen Vibrationen und Stoßbelastungen ausgesetzt sind Gute Verformbarkeit für komplexe endkonturnahe Fertigung |

| Konsumgüter und Elektronik | Komponenten für Luxusuhren Hochwertiges Besteck und Werkzeuge Sportartikel und -ausrüstung |

Ästhetisch ansprechend durch eine glänzende, polierte Oberfläche Hohe Festigkeit und Härte für Verschleißfestigkeit und Haltbarkeit Gute Bearbeitbarkeit für komplizierte und detaillierte Designs |

Spezifikationen

Zu den typischen Spezifikationen für 17-4PH-Edelstahlpulver gehören:

| Parameter | Spezifikation |

|---|---|

| Partikelgröße | 10 – 45 μm |

| Scheinbare Dichte | 2,5 – 4 g/cm³ |

| Dichte des Gewindebohrers | 4 – 6 g/cm³ |

| Hall-Durchflussmenge | < 30 s/50 g |

| Zusammensetzung | Gemäß ASTM A564 |

| Verunreinigungen | Niedriger Sauerstoff- und Stickstoffgehalt |

| Form | Sphärisch/unregelmäßig |

| Fläche | 0,1 – 1 m2/g |

Feinere Pulver werden für die additive Fertigung bevorzugt, während gröbere Pulver zum Pressen und Sintern verwendet werden. Eine höhere Dichte verbessert die Pulververdichtung, während eine gute Fließfähigkeit das Füllen der Matrize unterstützt. Reinheit reduziert Einschlüsse und verbessert die Korrosionsbeständigkeit und Mechanik.

Entwurfsüberlegungen

| Design-Merkmal | Vorteil | Nachteil | Strategie zur Risikominderung |

|---|---|---|---|

| Wanddicke | Fördert die vollständige Verdichtung für optimale Festigkeit Reduziert die innere Porosität Minimiert Spannungskonzentrationspunkte |

Kann die Komplexität von Konstruktionen für komplizierte Merkmale begrenzen | Beibehaltung einer Mindestwandstärke von 0,3-0,5 mm Anwendung von DFM-Prinzipien (Design for Manufacturability) zur Erzielung der gewünschten Eigenschaften bei erreichbaren Wandstärken |

| Bildseitenverhältnis | Verbessert die strukturelle Integrität durch Reduzierung von Spannungskonzentrationen Verbessert den Pulverfluss bei additiven Fertigungsverfahren |

Hohe Seitenverhältnisse können zu Verformungen und Rissen führen | Begrenzung des Seitenverhältnisses auf maximal 8:1 Erwägen Sie die Neugestaltung von Merkmalen mit übermäßig hohen Seitenverhältnissen, um Verrundungen, Rippen oder alternative Geometrien einzubauen. |

| Geometrische Merkmale | Großer Gestaltungsspielraum durch additive Fertigung Ermöglicht die Erstellung von leichten, komplexen Komponenten |

Interne Kanäle und freitragende Elemente können schwierig zu fertigen sein | Anwendung von DFM-Prinzipien (Design for Additive Manufacturing) zur Optimierung von Geometrien für die Druckbarkeit Strategischer Einsatz von Stützstrukturen während des Drucks, um das Zusammenfallen nicht gestützter Elemente zu verhindern Erwägen Sie Nachbearbeitungstechniken wie die maschinelle Bearbeitung für Merkmale, die engere Toleranzen erfordern. |

| Oberflächenrauhigkeit | Die Teile können aufgrund der pulverförmigen Beschaffenheit des Materials eine inhärente Oberflächenrauhigkeit aufweisen. | Rauere Oberflächen können die tribologischen Eigenschaften (Reibung und Verschleiß) beeinflussen | Spezifizieren Sie die gewünschte Oberflächenbeschaffenheit während der Entwurfsphase Auswahl geeigneter Nachbearbeitungstechniken wie Polieren oder Perlstrahlen, um die gewünschte Oberflächenstruktur zu erzielen |

| Wärmebehandlung | Ausscheidungshärtung zur Erzielung hoher Festigkeit und Härte | Ungeeignete Wärmebehandlungsparameter können zu Verformungen, Verwerfungen oder reduzierten mechanischen Eigenschaften führen. | Virtuelle Simulation des Wärmebehandlungsprozesses zur Optimierung der Parameter Umsetzung strenger Qualitätskontrollverfahren während der Wärmebehandlungszyklen |

| Eigenspannung | Additive Fertigungsverfahren können Eigenspannungen in das Bauteil einbringen | Hohe Eigenspannungen können zu Rissbildung oder vorzeitigem Versagen führen | Optimieren der Druckparameter zur Minimierung der Eigenspannung Erforderlichenfalls Anwendung von Wärmebehandlungen zum Stressabbau |

Verarbeitungsmethoden

Edelstahlpulver 17-4ph kann zu vollständig dichten Teilen verfestigt werden mit:

| Methode | Einzelheiten |

|---|---|

| Metallspritzguss (MIM) | Bindet Pulver zu einem Ausgangsmaterial zum Einspritzen in komplexe Formen |

| Additive Fertigung | Verwendet Laser/E-Strahl, um Pulverschichten selektiv in 3D-Formen zu schmelzen |

| Pulverschmieden | Verdichtet und verformt Pulvervorformen heiß zu Teilen mit hoher Dichte |

| Heißisostatisches Pressen | Wendet Hitze und isostatischen Druck an, um das Pulver zu verfestigen |

| Pressen und Sintern | Presst Pulver in eine Form und sintert es dann zur vollständigen Dichte |

MIM bietet höchste Präzision und ist ideal für komplexe, kleine Bauteile. AM bietet maximale Gestaltungsfreiheit. Durch Schmieden entstehen hervorragende mechanische Teile. HIP vermeidet Sinterporosität. Press-Sinter vereint gute Präzision und Eigenschaften bei geringeren Kosten.

Die richtige Kontrolle von Temperatur, Druck, Atmosphäre und anderen Parametern während der Verarbeitung ist entscheidend für die Erzielung der gewünschten Mikrostruktur und Eigenschaften.

Lieferanten und Preisgestaltung

Zu den führenden Anbietern von Edelstahlpulver 17-4ph gehören:

| Anbieter | Preisspanne |

|---|---|

| Zimmerer-Zusatzstoff | $50 - $120 pro kg |

| Sandvik Fischadler | $45 - $100 pro kg |

| Praxair | $40 – $90 pro kg |

| Höganäs | $60 - $140 pro kg |

| CNPC-Pulver | $30 – $70 pro kg |

Die Preise variieren je nach Reinheit, Pulvereigenschaften, Produktionsmethode und Einkaufsvolumen. Kleine Mengen für Forschung und Entwicklung sind teurer, während Großbestellungen für die Massenproduktion niedrigere Kosten pro kg haben.

Installation und Handhabung

| Aspekt | Beschreibung | Sicherheitsvorkehrungen |

|---|---|---|

| Lagerung | Lagern Sie das Produkt an einem kühlen, trockenen Ort (idealerweise unter 25°C oder 77°F), fern von direktem Sonnenlicht und Wärmequellen. Halten Sie die Behälter fest verschlossen, um die Aufnahme von Feuchtigkeit zu verhindern, die die Fließfähigkeit des Pulvers beeinträchtigen und zum Verklumpen führen kann. Erwägen Sie die Verwendung von Trockenmitteln im Lagerbehälter, um die Feuchtigkeit zusätzlich zu kontrollieren. |

Lagern Sie 17-4PH Edelstahlpulver niemals in der Nähe von unverträglichen Materialien wie starken Säuren, Basen oder Oxidationsmitteln. Beschriften Sie alle Behälter ordnungsgemäß mit der Materialart, dem Eingangsdatum und der Chargennummer, um die Identifizierung und Bestandskontrolle zu erleichtern. |

| Kompatibilität der Geräte | Stellen Sie sicher, dass alle Verarbeitungsgeräte (Trichter, Dosierer, Mischer) aus kompatiblen Materialien hergestellt sind, die das Pulver nicht verunreinigen. Edelstahl (304 oder 316L) ist aufgrund seiner Korrosionsbeständigkeit eine gängige Wahl. Überprüfen Sie die Geräte regelmäßig auf Anzeichen von Verschleiß oder Schäden, die die Integrität des Pulvers beeinträchtigen könnten. Führen Sie Probeläufe mit kleinen Pulvermengen durch, um die Funktionalität der Geräte und die Fließeigenschaften des Pulvers vor der Produktion im großen Maßstab zu überprüfen. |

Führen Sie Erdungs- und Verbindungsverfahren ein, um das Risiko elektrostatischer Entladungen (ESD) bei der Handhabung von Pulver, die Staubwolken entzünden können, zu minimieren. Sorgen Sie für eine saubere Arbeitsumgebung, um eine Verunreinigung des Pulvers durch Fremdkörper oder Schutt zu vermeiden. |

| Persönliche Schutzausrüstung (PSA) | Tragen Sie beim Umgang mit 17-4PH Edelstahlpulver Handschuhe aus einem nicht reaktiven Material wie Nitril- oder Butylkautschuk, um Hautreizungen oder allergische Reaktionen zu vermeiden. Verwenden Sie eine Schutzbrille oder einen Vollgesichtsschutz, um die Augen vor Staubpartikeln zu schützen. Verwenden Sie bei Arbeiten in Umgebungen mit hohen Staubkonzentrationen eine ordnungsgemäß angepasste Atemschutzmaske mit einem P100-Filter, um einen optimalen Schutz vor luftgetragenen Partikeln zu gewährleisten. |

Tragen Sie Schutzkleidung, z. B. einen Overall, um die Exposition der Haut gegenüber dem Pulver zu minimieren. Nach dem Umgang mit dem Pulver die Hände gründlich mit Wasser und Seife waschen, auch wenn Handschuhe getragen werden. Ziehen Sie Einweg-Schuhüberzüge in Erwägung, um zu verhindern, dass Pulver im gesamten Arbeitsbereich verteilt wird. |

| Verschüttungen und Reinigung | Kleinere Verschüttungen können mit einem HEPA-gefilterten Staubsauger für Metallpulver gereinigt werden. Bei größeren Verschmutzungen den Bereich isolieren und die Entstehung von Staub in der Luft vermeiden. Verwenden Sie Nassreinigungsmethoden mit einem feuchten Tuch oder Mopp, um die Staubentwicklung zu minimieren. Entsorgen Sie den gesammelten Pulverabfall gemäß den örtlichen Vorschriften. Schütten Sie das Pulver niemals in die Kanalisation oder in die Umwelt. |

Beseitigen Sie verschüttete Flüssigkeiten immer sofort, um die Ausbreitung von Verunreinigungen und mögliche Sicherheitsrisiken zu vermeiden. Im Falle einer größeren Verschüttung ist der Bereich zu evakuieren und entsprechendes Personal zur Unterstützung zu benachrichtigen. |

| Ausbildung | Führen Sie ein umfassendes Schulungsprogramm für das Personal ein, das mit 17-4PH-Edelstahlpulver umgeht. Die Schulung sollte die richtigen Handhabungstechniken, Sicherheitsverfahren, Notfallprotokolle und die Bedeutung der Aufrechterhaltung einer sauberen Arbeitsumgebung umfassen. | Aktualisieren Sie die Schulungsprogramme regelmäßig, um alle Änderungen der Vorschriften, Materialhandhabungsverfahren oder Sicherheitsprotokolle zu berücksichtigen. Führen Sie Schulungsunterlagen, um die Kompetenz der Mitarbeiter im Umgang mit diesem Material nachzuweisen. |

Betrieb und Instandhaltung

| Aufgabe | Beschreibung | Überlegungen zur Lagerung | Sicherheitsvorkehrungen |

|---|---|---|---|

| Lagerung | |||

| - Empfangen | Untersuchen Sie den Container bei der Ankunft auf Anzeichen von Schäden oder Lecks. | - An einem kühlen, trockenen Ort (idealerweise zwischen 10°C und 25°C) fern von direktem Sonnenlicht und Wärmequellen lagern. | - Tragen Sie beim Umgang mit den Behältern Handschuhe, eine Schutzbrille und eine Staubmaske. |

| - Verpackung | - Halten Sie den Behälter fest verschlossen, um die Aufnahme von Feuchtigkeit zu verhindern. | - Pulver können unter bestimmten Bedingungen entflammbar oder explosiv sein. Führen Sie beim Umgang mit Behältern Erdungsmaßnahmen durch, um statische Entladungen zu vermeiden. | |

| - Segregation | Trennen Sie Behälter mit 17-4PH-Pulver von unverträglichen Materialien wie starken Säuren, Basen und Oxidationsmitteln. | – | – |

| Aufgabe | Beschreibung | Überlegungen zum Prozess | Qualitätskontrolle |

|---|---|---|---|

| Handhabung | |||

| - Übertragung | Verwenden Sie zum Umfüllen von Pulver geeignete Geräte, z. B. geschlossene Transfersysteme oder geerdete Schaufeln, um die Staubentwicklung zu minimieren. | - Vermeiden Sie eine übermäßige Handhabung, da dies die Fließfähigkeit des Pulvers beeinträchtigen kann. | - Überprüfen Sie regelmäßig die Fließeigenschaften des Pulvers, um eine gleichbleibende Druckleistung zu gewährleisten. |

| - Mischen/Sieben | Falls erforderlich, verwenden Sie ein abgedichtetes Mischsystem, um die Exposition des Pulvers zu minimieren. Die Siebung sollte in einer kontrollierten Umgebung durchgeführt werden, um Kontaminationen zu vermeiden. | - Führen Sie detaillierte Aufzeichnungen über Mischverfahren und Siebparameter. | - Führen Sie regelmäßig Partikelgrößenanalysen durch, um sicherzustellen, dass das Pulver den gewünschten Spezifikationen entspricht. |

| - Vorheizen | Bei einigen additiven Fertigungsverfahren kann das Vorheizen des Pulverbettes die Fließfähigkeit verbessern und den Feuchtigkeitsgehalt reduzieren. | - Beachten Sie die Empfehlungen des Herstellers für die Vorwärmtemperatur und -dauer. | - Überwachen und Aufzeichnen der Vorwärmparameter für jeden Bau. |

| Aufgabe | Beschreibung | Überlegungen zum Prozess | Qualitätskontrolle |

|---|---|---|---|

| Additive Fertigung | |||

| - Prozess erstellen | - Halten Sie sich an die festgelegten Druckparameter, die für 17-4PH-Pulver und die gewählte AM-Technologie gelten. | - In-situ-Überwachungstechniken (z. B. Wärmebildtechnik, Schmelzbadüberwachung) können eingesetzt werden, um eine gleichbleibende Bauqualität zu gewährleisten. | |

| - Nachbearbeitung | Die Wärmebehandlung ist entscheidend für das Erreichen der gewünschten mechanischen Eigenschaften von Teilen aus nichtrostendem Stahl 17-4PH. | - Befolgen Sie die gängigen Wärmebehandlungsprotokolle für 17-4PH, um Festigkeit und Duktilität zu optimieren. | - Durchführung mechanischer Prüfungen (z. B. Zugprüfung, Härteprüfung) an fertigen Teilen, um zu überprüfen, ob sie den Konstruktionsspezifikationen entsprechen. |

| Aufgabe | Beschreibung | Inspektion | Aufzeichnungen |

|---|---|---|---|

| Qualitätssicherung | |||

| - Visuelle Kontrolle | Führen Sie eine gründliche Sichtprüfung des fertigen Teils durch, um etwaige Oberflächenfehler wie Risse, Porosität oder Delaminationen zu erkennen. | - Einsatz geeigneter Prüftechniken je nach Komplexität der Teile und Anwendungsanforderungen (z. B. Röntgen, CT-Scan). | - Dokumentieren Sie alle Inspektionsergebnisse, einschließlich der Art des Mangels, des Ortes und der ergriffenen Abhilfemaßnahmen (falls erforderlich). |

| - Prüfung der Dimensionen | Überprüfen Sie, ob die Abmessungen der Teile mit den Konstruktionsspezifikationen übereinstimmen. | - Verwenden Sie geeichte Messgeräte für genaue Maßkontrollen. | - Führen Sie Aufzeichnungen über alle Dimensionsmessungen zum Zwecke der Rückverfolgbarkeit. |

Auswählen Edelstahlpulver 17-4ph Anbieter

| Faktor | Beschreibung | Wichtige Überlegungen |

|---|---|---|

| Reputation der Lieferanten | Erfolgsbilanz eines Anbieters in der Branche der additiven Metallfertigung (AM) | Suchen Sie nach Unternehmen, die Erfahrung mit der Lieferung von 17-4PH-Pulver für AM haben. Recherchieren Sie die Kundenstimmen und Auszeichnungen der Branche. Überprüfen Sie Zertifizierungen wie ISO 9001 (Qualitätsmanagement) und AS9100 (Luft- und Raumfahrtqualität). |

| Qualität des Pulvers | Die chemische Zusammensetzung, die Partikelgrößenverteilung (PSD) und die Fließfähigkeit des Pulvers | Vergewissern Sie sich, dass das Pulver den einschlägigen Materialnormen wie ASTM International (ASTM) oder Aerospace Material Specifications (AMS) entspricht. Passen Sie das PSD an Ihre spezifische AM-Technologie an (z. B. bevorzugt das Laserschmelzen feinere Pulver). Legen Sie Wert auf eine gute Fließfähigkeit für gleichmäßige Druckergebnisse. |

| Verfahren zur Qualitätskontrolle | Maßnahmen des Lieferanten zur Gewährleistung der Konsistenz und Reinheit des Pulvers | Erkundigen Sie sich nach den hauseigenen Pulveranalysefähigkeiten des Lieferanten (z. B. optische Emissionsspektrometrie, Laserbeugung). Bemühen Sie sich um Zertifizierungen wie ISO 17025 (Laborkompetenz). Erkundigen Sie sich nach dem System der Chargenrückverfolgung des Lieferanten, um die Qualitätskontrolle zu gewährleisten. |

| Kompetenz in der additiven Fertigung | Das Verständnis des Lieferanten für AM-Prozesse und deren Auswirkungen auf die Pulverleistung | Suchen Sie nach Anbietern mit engagierten AM-Teams, die Sie bei der Auswahl des Pulvers für Ihre spezielle Anwendung beraten können. Ziehen Sie Lieferanten in Betracht, die Nachbearbeitungsdienste wie die Optimierung der Wärmebehandlung für 17-4PH anbieten. Partnerschaften mit Zulieferern, die technische Unterstützung und Fehlerbehebung für AM-Herausforderungen bieten können. |

| Preisgestaltung und Mindestbestellmenge (MOQ) | Die Kosten pro Kilogramm Pulver und die Mindestmenge, die Sie kaufen müssen | Vergleichen Sie die Preise verschiedener Anbieter unter Berücksichtigung von Mengenrabatten. Berücksichtigen Sie die Versandkosten und mögliche Einfuhrzölle. Verhandeln Sie MOQs, die mit Ihren Projektanforderungen übereinstimmen. |

| Vorlaufzeit der Lieferung | Die Zeit, die der Lieferant benötigt, um das Pulver nach Ihrer Bestellung zu liefern | Berücksichtigen Sie den Zeitplan für Ihr Projekt und mögliche Produktionsverzögerungen. Erkundigen Sie sich nach der Lagerverfügbarkeit des Lieferanten und seiner Fähigkeit, dringende Aufträge zu erfüllen. Erkundigen Sie sich nach Möglichkeiten für einen beschleunigten Versand, falls erforderlich. |

| Kundenbetreuung | die Reaktionsfähigkeit und die Bereitschaft des Lieferanten, auf Ihre Anfragen einzugehen | Beurteilen Sie, wie einfach die Kommunikation mit den Vertriebs- und Technikteams des Lieferanten ist. Suchen Sie nach Anbietern, die engagierte Kundenbetreuer für die laufende Betreuung anbieten. Vergewissern Sie sich, dass der Lieferant klare Unterlagen, einschließlich Sicherheitsdatenblätter (SDS) und Analysezertifikate (COA), zur Verfügung stellt. |

Vorteile und Grenzen von 17-4PH-Pulver

| Vorteile | Beschränkungen |

|---|---|

| Ausgezeichnete Festigkeit und Korrosionsbeständigkeit: 17-4PH-Pulver bietet eine überzeugende Kombination aus hoher Festigkeit und hervorragender Korrosionsbeständigkeit. Dies macht es ideal für Anwendungen, bei denen sowohl Haltbarkeit als auch die Fähigkeit, rauen Umgebungen standzuhalten, gefragt sind. Im Vergleich zu anderen Edelstahlpulvern, die in der additiven Fertigung (AM) verwendet werden, zeichnet sich 17-4PH durch seine ausgewogenen Eigenschaften aus, was es zu einer vielseitigen Wahl in verschiedenen Branchen macht. | Nachbearbeitungsanforderungen: Im Gegensatz zu anderen Werkstoffen, die für AM verwendet werden, müssen 17-4PH-Teile nachbearbeitet werden, z. B. durch heißisostatisches Pressen (HIP) und Wärmebehandlung, um ihre optimalen mechanischen Eigenschaften zu erreichen. Dies erhöht die Komplexität und die Kosten des Herstellungsprozesses zusätzlich. |

| Kostengünstig: 17-4PH ist zwar nicht die billigste Option unter den Metallpulvern, bietet aber einen erheblichen Kostenvorteil gegenüber exotischeren Legierungen, die in der AM verwendet werden. Dies macht es zu einer budgetfreundlichen Option für Anwendungen, bei denen eine außergewöhnliche Leistung erforderlich ist, extreme Eigenschaften aber nicht entscheidend sind. | Herausforderungen bei Handhabung und Lagerung: Aufgrund seiner feinen Partikelgröße und seiner reaktiven Natur erfordert 17-4PH-Pulver eine sorgfältige Handhabung und Lagerung in einer kontrollierten Atmosphäre, um Feuchtigkeitsaufnahme und Pulverabbau zu verhindern. Dies erfordert spezielle Ausrüstungen und Handhabungsverfahren, was die Gesamtkosten in die Höhe treibt. |

| Gestaltungsfreiheit und Flexibilität: Ein wesentlicher Vorteil von 17-4PH-Pulver liegt in seiner Kompatibilität mit AM-Technologien. Dies ermöglicht die Herstellung komplexer, leichter Teile mit komplizierten Geometrien, die mit herkömmlichen Fertigungsmethoden nur schwer oder gar nicht zu realisieren wären. Diese Designfreiheit öffnet Türen für Innovationen und funktionale Optimierung in verschiedenen Anwendungen. | Schweißen und Bearbeitbarkeit: 17-4PH bietet zwar hervorragende Eigenschaften, kann aber aufgrund seiner Festigkeit und Kaltverfestigung schwierig zu schweißen und zu bearbeiten sein. Dies kann in Situationen, in denen Nachbearbeitungsschritte wie Schweißen oder Zerspanen für die Montage oder Endbearbeitung von Teilen erforderlich sind, zu Einschränkungen führen. |

| Etablierte Erfolgsbilanz: 17-4PH hat sich in der Vergangenheit in verschiedenen Branchen bewährt. Diese nachweisliche Erfolgsbilanz gibt Ingenieuren und Konstrukteuren Vertrauen in die Leistung und Zuverlässigkeit des Materials. Vorhandene Daten und bewährte Verarbeitungstechniken für 17-4PH-Pulver in der AM tragen zu einem reibungsloseren Entwicklungs- und Produktionsprozess bei. | Begrenzt für extreme Umgebungen: Obwohl 17-4PH eine beeindruckende Festigkeit und Korrosionsbeständigkeit aufweist, ist es möglicherweise nicht die optimale Wahl für Anwendungen in besonders rauen Umgebungen. Für Situationen, die extrem hohe oder niedrige Temperaturen oder den Kontakt mit sehr aggressiven Chemikalien erfordern, sind andere, speziellere Materialien möglicherweise besser geeignet. |

FAQs

Was sind die typischen Anwendungen für 17-4PH-Edelstahlpulver?

17-4PH wird häufig in der Luft- und Raumfahrt, der Öl- und Gasindustrie, der Automobilindustrie, der Medizintechnik, der Lebensmittelverarbeitung und anderen anspruchsvollen Anwendungen eingesetzt, die eine hohe Festigkeit, Härte und Korrosionsbeständigkeit erfordern.

Welche Pulvereigenschaften werden für das Metallspritzgießen mit 17-4PH empfohlen?

Für MIM werden kugelförmige Pulver mit einem d50-Wert von 8 – 15 Mikrometern und guten Fließeigenschaften (Hall-Fließrate etwa 20 Sek./50 g) bevorzugt, um eine hohe Pulverbeladung im Ausgangsmaterial und eine gute Formfüllung zu ermöglichen.

Wie wird die Korrosionsbeständigkeit bei Verwendung von 17-4PH-Pulver maximiert?

Die Korrosionsbeständigkeit wird durch einen ausreichenden Chromgehalt (>15%), geringe Verunreinigungen und eine homogene Mikrostruktur ohne Ausscheidungen verbessert. Lösungsglühen mit anschließender schneller Abkühlung trägt zur Auflösung von Karbiden bei und sorgt für die beste Korrosionsbeständigkeit.

Was ist das typische 17-4PH-Wärmebehandlungsverfahren und der Zweck jedes Schritts?

17-4PH wird bei 1900 °F lösungsgeglüht, mit Wasser abgeschreckt, um Niederschläge aufzulösen, bei 350 °F konditioniert und dann bei 850 °F gealtert, um fein verteilte Niederschläge für eine optimale Kombination aus Härte, Festigkeit und Zähigkeit zu erzeugen.

Welche Vorsichtsmaßnahmen sind bei der Lagerung und Handhabung von 17-4PH-Pulver erforderlich?

Als brennbares Metallpulver muss 17-4PH in einer kühlen, trockenen, inerten Atmosphäre, fern von Sauerstoff und Zündquellen, gelagert werden. Beim Umgang mit Pulver sollten ordnungsgemäße Erdung, Belüftung und PSA verwendet werden, um Feuer, Funken und Einatmen zu verhindern.

Schlussfolgerung

Mit seiner hervorragenden Ausgewogenheit der Eigenschaften ermöglicht 17-4PH-Edelstahlpulver die Herstellung kritischer Komponenten für anspruchsvolle Industrieanwendungen mithilfe effizienter pulvermetallurgischer Verarbeitungsmethoden. Die richtige Auswahl und Verarbeitung von 17-4PH-Pulver in Kombination mit einer auf die Endanwendungsanforderungen zugeschnittenen Wärmebehandlung führt zu einer optimierten Leistung. Da sich das Verarbeitungs-Know-how und die Verfügbarkeit weiter verbessern, wird 17-4PH eine zunehmende Nutzung erleben und traditionell bearbeitete und gegossene Materialien ersetzen.