Inconel X750-Pulver

Inconel X750 Powder ist ein Pulver aus einer Nickel-Chrom-Legierung, das hauptsächlich in Hochtemperaturanwendungen eingesetzt wird, die Korrosions- und Oxidationsbeständigkeit erfordern. Es hat eine ausgezeichnete Festigkeit, Zähigkeit und Ermüdungsbeständigkeit bis zu 704°C (1300°F). Die wichtigsten Merkmale sind:

- Hohe Temperaturfestigkeit und Korrosionsbeständigkeit

- Ausgezeichnete Oxidationsbeständigkeit bis zu 982°C (1800°F)

Niedriges MOQ

Niedrige Mindestbestellmengen, um unterschiedlichen Anforderungen gerecht zu werden.

OEM & ODM

Bieten Sie maßgeschneiderte Produkte und Designdienstleistungen an, um die individuellen Bedürfnisse Ihrer Kunden zu erfüllen.

Ausreichender Bestand

Sorgen Sie für eine schnelle Auftragsabwicklung und bieten Sie einen zuverlässigen und effizienten Service.

Kundenzufriedenheit

Hochwertige Produkte anbieten, bei denen die Kundenzufriedenheit im Mittelpunkt steht.

Dieses Produkt teilen

Inhaltsübersicht

Übersicht

Inconel X750 Powder ist ein Pulver aus einer Nickel-Chrom-Legierung, das hauptsächlich in Hochtemperaturanwendungen eingesetzt wird, die Korrosions- und Oxidationsbeständigkeit erfordern. Es hat eine ausgezeichnete Festigkeit, Zähigkeit und Ermüdungsbeständigkeit bis zu 704°C (1300°F). Die wichtigsten Merkmale sind:

- Hohe Temperaturfestigkeit und Korrosionsbeständigkeit

- Ausgezeichnete Oxidationsbeständigkeit bis zu 982°C (1800°F)

- Gute Schweißbarkeit und Umformbarkeit

- Verwendung in Gasturbinen, Raumfahrzeugen, Kernreaktoren, Wärmebehandlungsanlagen

Inconel X750-Pulver kann in verschiedenen pulvermetallurgischen Verfahren wie heißisostatischem Pressen, Metallspritzguss, additiver Fertigung und Laser-/Elektronenstrahlschmelzen zur Herstellung komplexer Teile verwendet werden.

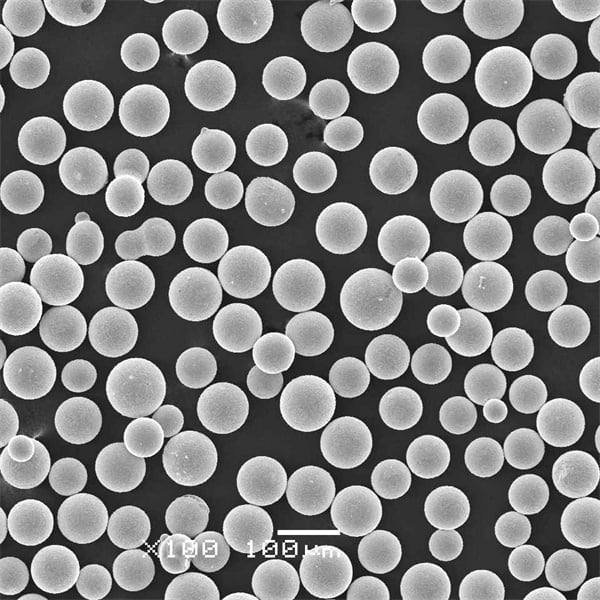

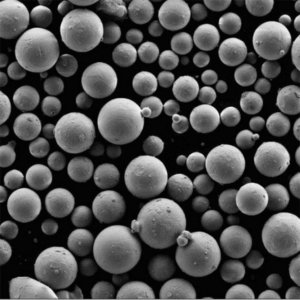

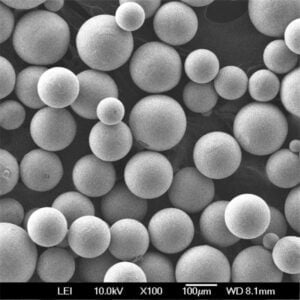

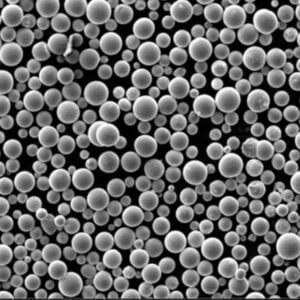

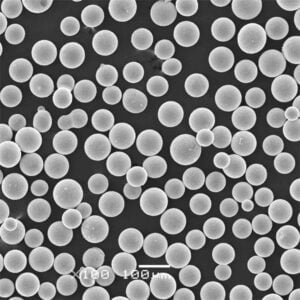

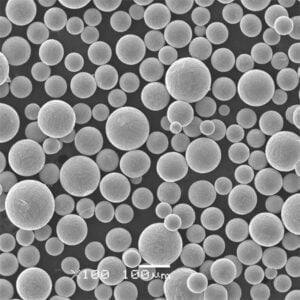

Tabelle 1: Pulverarten und Eigenschaften von Inconel X750

| Typ | Größenbereich | Morphologie | Scheinbare Dichte | Fließfähigkeit | Gesinterte Dichte |

|---|---|---|---|---|---|

| Zerstäubtes Gas | 15-45 μm | Sphärisch | Hoch | Gut | >98% |

| Zerstäubtes Wasser | 150-300 μm | Unregelmäßig | Mittel | Messe | 96-98% |

| Plasma zerstäubt | 10-22 μm | Meist kugelförmig | Sehr hoch | Ausgezeichnet | >99% |

Zusammensetzung

Die nominale Zusammensetzung von Inconel X750-Pulver ist unten angegeben:

Tabelle 2: Chemische Zusammensetzung von Inconel X750-Pulver

| Element | Gewicht % |

|---|---|

| Nickel (Ni) | 72,0 min |

| Chrom (Cr) | 14.0-17.0 |

| Eisen (Fe) | 5.0-9.0 |

| Niob (Nb) + Tantal (Ta) | 0.7-1.2 |

| Titan (Ti) | 0.7-1.7 |

| Aluminium (Al) | 0.5-1.2 |

| Kobalt (Co) | 1,0 max |

| Mangan (Mn) | 1,0 max |

| Silizium (Si) | 1,0 max |

| Kohlenstoff (C) | 0,1 max |

| Bor (B) | 0.006-0.02 |

| Zirkonium (Zr) | 0,05 max |

Der Rest sind Nickel und zufällige Verunreinigungen. Die Mischung aus Niob-, Tantal-, Titan- und Aluminiumgehalt verleiht Inconel X750 hervorragende mechanische Eigenschaften bei hohen Temperaturen durch Ausscheidungshärtung.

Eigenschaften

Tabelle 3: Physikalische und mechanische Eigenschaften von Inconel X750

| Eigentum | Werte |

|---|---|

| Dichte | 8,25 g/cm3 |

| Schmelzpunkt | 1315-1370°C |

| Wärmeleitfähigkeit | 11,2 W/m-K |

| Elastizitätsmodul | 205 GPa |

| Poissonsche Zahl | 0.29 |

| Zugfestigkeit | 1310 MPa (geglüht) |

| Streckgrenze | 1110 MPa (geglüht) |

| Dehnung | 16% (geglüht) |

| Härte | 390 HB |

Anwendungen

Zu den wichtigsten Anwendungen von Inconel X750-Pulver gehören:

Tabelle 4: Anwendungen von Inconel X750-Pulver

| Industrie | Komponenten |

|---|---|

| Luft- und Raumfahrt | Turbinenschaufeln, Brennkammern, Düsenleitschaufeln |

| Öl und Gas | Bohrlochkopfkomponenten, Bohrlochwerkzeuge |

| Automobilindustrie | Turboladerräder, Ventilkomponenten |

| Industrielle Gasturbinen | Übergangskanäle, Verbrennungskörbe |

| Kernkraft | Wärmetauscher, Ventilgehäuse |

Vorteile der Verwendung von Inconel X750-Pulver für diese Anwendungen:

- Ausgezeichnete mechanische Eigenschaften bei hohen Temperaturen bis zu 1300°F

- Behält Festigkeit und Härte bei erhöhten Betriebstemperaturen

- Hervorragende Korrosions- und Oxidationsbeständigkeit bei hohen Temperaturen

- Die Teile behalten während des Betriebs enge Maßtoleranzen bei

- Bauteile mit guter Oberflächengüte und komplexen Geometrien

Tabelle 5: Additive Fertigungsverfahren für Inconel X750

| Prozess | Eigenschaften | Anwendungen |

|---|---|---|

| Laser-Pulverbettschweißen (L-PBF) | Hohe Dichte, mäßige Oberflächengüte und Genauigkeit | Komponenten für die Luft- und Raumfahrt, Werkzeugbau |

| Elektronenstrahlschmelzen (EBM) | Vollkommen dichte Teile, anisotropes Gefüge | Strukturelle Teile, Motorkomponenten |

| Gerichtete Energieabscheidung (DED) | Geringe Porosität, gute strukturelle Integrität | Reparatur und Verkleidung von hochwertigen Teilen |

Spezifikationen

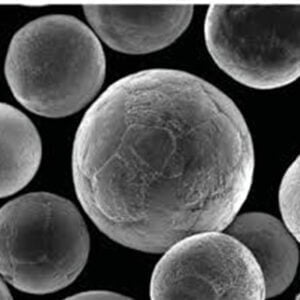

Inconel X750-Pulver ist in verschiedenen Größenverteilungen und Morphologien erhältlich, die sich für unterschiedliche additive Fertigungsverfahren eignen:

Tabelle 6: Spezifikationen von Inconel X750-Pulver

| Beschreibung | Spezifikation |

|---|---|

| Größenbereich | 10-45 μm |

| Chemie | AMS 5667, AMS 5699 |

| Partikelform | kugelförmig, unregelmäßig |

| Herstellung | Gaszerstäubung, Wasserzerstäubung, Plasmazerstäubung |

| Scheinbare Dichte | Bis zu 65% für loses Pulver |

| Dichte des Gewindebohrers | Bis zu 75% für verpacktes Pulver |

| Durchflussmenge | >30 s/50 g |

| Sauerstoffgehalt | <100 ppm |

| Stickstoffgehalt | <40 ppm |

Anbieter

Tabelle 7: Lieferanten von Inconel X750-Pulver

| Unternehmen | Standort |

|---|---|

| Sandvik | Schweden |

| AP&C | Kanada |

| Tischlertechnik | Vereinigte Staaten |

| Erasteel | Schweden |

| Pulverlegierung Corporation | Vereinigte Staaten |

Typische Preise für Inconel X750-Pulver je nach Größe, Form und Menge:

- Gaszerstäubt kugelförmig - $80-150 pro kg

- Unregelmäßig mit Wasser zerstäubt - $30-60 pro kg

- Forschung/Prototyp - Kleinere Mengen, könnte doppelt so groß sein

Tabelle 8: Vergleich von Inconel X750 und Inconel 718

| Parameter | Inconel X750 | Inconel 718 |

|---|---|---|

| Dichte | Höher | 8,19 g/cm3 |

| Zugfestigkeit | Höher | 1275 MPa |

| Kriechfestigkeit | Unter | Besser um ~100°C |

| Oxidationsbeständigkeit | Höher | Bis zu 1800°F |

| Kosten | ~2X teurer | Weniger teuer |

| Bearbeitbarkeit | Schwieriger zu bearbeiten | Einfacher |

| Schweißeignung | Geringer aufgrund von Ausscheidungshärtung | Besser |

Beschränkungen

Zu den Nachteilen und Herausforderungen bei der Verwendung von Inconel X750-Pulver gehören:

- Teure Legierung erhöht die Bauteilkosten erheblich

- Schwierig, ohne heißisostatisches Pressen vollständig zu verdichten

- Neigt bei unsachgemäßer Verarbeitung zur Rissbildung

- Erfordert Spannungsabbau, um Rissbildung während des Betriebs zu vermeiden

- Geringere Zeitstandfestigkeit als Inconel 718

- Unterliegt der Versprödung durch Spannungsalterung bei niedrigeren Temperaturen

Eine ordnungsgemäße Dispersion der Verstärkungspartikel erfordert eine Wärmebehandlung und Alterung, um optimale Eigenschaften zu erzielen. Anfällig für Oxidation über 1800°F, was Schutzbeschichtungen erfordert.

FAQs

Wofür wird Inconel X750 verwendet?

Inconel X750 wird zur Herstellung von Komponenten für Hochtemperaturanwendungen verwendet, die eine gute mechanische Festigkeit, Kriechfestigkeit, thermische Ermüdungsfestigkeit und Korrosionsbeständigkeit bis zu 1300°F erfordern. Typische Anwendungen sind Gasturbinenschaufeln, Brennkammerkomponenten, Raumfahrzeuge und Teile von Kernreaktoren.

Für welche additiven Fertigungsverfahren kann Inconel X750 verwendet werden?

Inconel X750-Pulver kann mit den Verfahren Laser-Pulverbettschmelzen (L-PBF), Elektronenstrahlschmelzen (EBM) und gerichtete Energieabscheidung (DED) verarbeitet werden. Jedes Verfahren erzeugt Teile mit unterschiedlichen Mikrostrukturen und mechanischen Eigenschaften.

Ist für Inconel X750 heißisostatisches Pressen erforderlich?

Um qualitativ hochwertige, vollständig dichte Teile mit optimalen Eigenschaften zu erhalten, müssen die durch AM hergestellten Inconel X750-Bauteile einer HIP-Nachbehandlung unterzogen werden. Für einige Anwendungen können die Parameter jedoch so optimiert werden, dass direkt nach der Wärmebehandlung eine Dichte von >99% erreicht wird.

Ist Inconel X750 schweißbar?

Inconel X750 ist aufgrund seiner Ausscheidungshärtung weniger schweißbar als die Inconel 600-Serie. Schweißzusatzwerkstoffe, die der Grundwerkstoffzusammensetzung entsprechen, müssen zusammen mit einer ordnungsgemäßen Lösungsglühung und Alterung verwendet werden, um Risse in der Schweißnaht und geschwächte Zonen zu vermeiden.

Wie ist die typische Oberflächenbeschaffenheit von Inconel X750 AM-Teilen?

Bei Pulverbettschmelzverfahren wie L-PBF und EBM haben Inconel X750-Teile in der Regel eine Oberflächenrauhigkeit von 8-12 μm im eingebauten Zustand. Zusätzliche Nachbearbeitung wie Schleifen, Fräsen, Erodieren kann die Oberfläche weiter verbessern. DED-Teile erfordern in der Regel eine umfangreiche Bearbeitung, um die Endtoleranzen zu erreichen.

Aktuellen Preis erhalten

Über Met3DP

Produktkategorie

HOT SALE

KONTAKT US

Haben Sie Fragen? Senden Sie uns jetzt eine Nachricht! Wir werden Ihre Anfrage mit einem ganzen Team nach Erhalt Ihrer Nachricht bearbeiten.