Kobalt-Chrom CoCrMo-Pulver

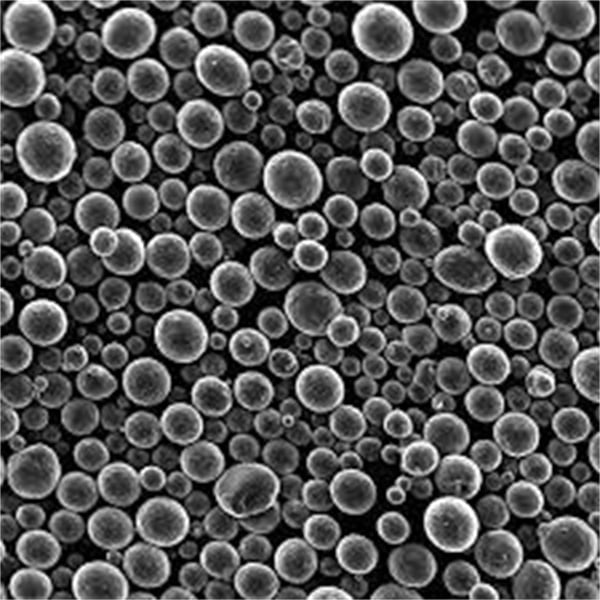

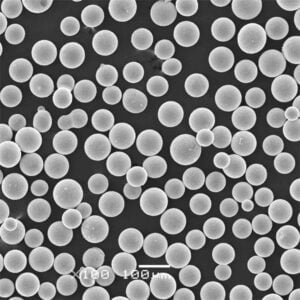

Kobalt-Chrom-CoCrMo-Pulver, genauer gesagt CoCrMo, ist ein Pulver aus einer Kobaltlegierung, das in verschiedenen Metallpulveranwendungen wie dem Metallspritzguss (MIM) und der additiven Fertigung (AM) eingesetzt wird.

Einige wichtige Informationen über Kobalt-Chrom CoCrMo-Legierungspulver:

- Zusammensetzung - Besteht hauptsächlich aus Kobalt zusammen mit Chrom, Molybdän und geringen Mengen anderer Elemente wie Wolfram, Nickel, Eisen, Silizium, Mangan und Kohlenstoff

Niedriges MOQ

Niedrige Mindestbestellmengen, um unterschiedlichen Anforderungen gerecht zu werden.

OEM & ODM

Bieten Sie maßgeschneiderte Produkte und Designdienstleistungen an, um die individuellen Bedürfnisse Ihrer Kunden zu erfüllen.

Ausreichender Bestand

Sorgen Sie für eine schnelle Auftragsabwicklung und bieten Sie einen zuverlässigen und effizienten Service.

Kundenzufriedenheit

Hochwertige Produkte anbieten, bei denen die Kundenzufriedenheit im Mittelpunkt steht.

Dieses Produkt teilen

Inhaltsübersicht

Übersicht

Kobalt-Chrom-CoCrMo-Pulver, genauer gesagt CoCrMo, ist ein Pulver aus einer Kobaltlegierung, das in verschiedenen Metallpulveranwendungen wie dem Metallspritzguss (MIM) und der additiven Fertigung (AM) eingesetzt wird.

Einige wichtige Informationen über Kobalt-Chrom CoCrMo-Legierungspulver:

- Zusammensetzung - Besteht hauptsächlich aus Kobalt zusammen mit Chrom, Molybdän und geringen Mengen anderer Elemente wie Wolfram, Nickel, Eisen, Silizium, Mangan und Kohlenstoff

- Eigenschaften - Ausgezeichnete mechanische Eigenschaften, Korrosionsbeständigkeit, Verschleißfestigkeit und Biokompatibilität

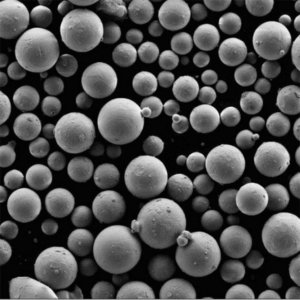

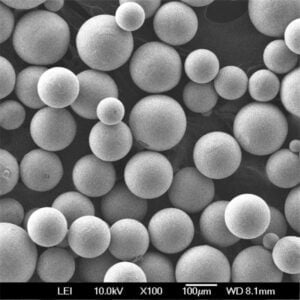

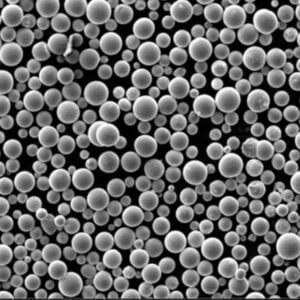

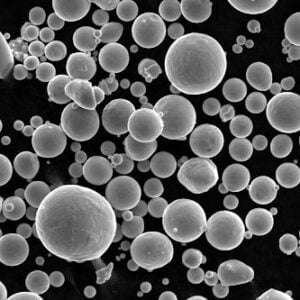

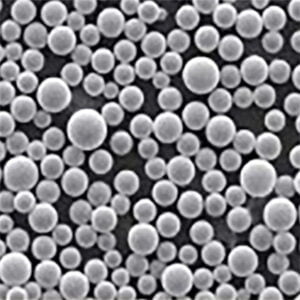

- Herstellungsverfahren - Normalerweise durch Gaszerstäubung hergestellt

- Partikelgrößen - typischerweise von 10 Mikron bis 45 Mikron

- Anwendungen - Medizinische Implantate, Zahnimplantate, Luft- und Raumfahrt- sowie Automobilkomponenten

Kobalt-Chrom CoCrMo-Pulvertypen

| Typ | Zusammensetzung | Merkmale |

|---|---|---|

| CoCrMo-Legierung | Co - Gleichgewicht/RückstandCr - 27-30%Mo - 5-7%Si, Mn, C, Fe - <1% | Hervorragende Festigkeit, Härte, KorrosionsbeständigkeitGeeignet für MetallspritzgussGute Verschleißfestigkeit |

| Kohlenstoffarmes CoCrMo | Co - Gleichgewicht/RückstandCr - 27-30%Mo - 5-7%Si, Mn, C - <0,05% Fe - <0,75% | Niedriger Kohlenstoffgehalt für bessere DuktilitätVerbesserte Reduzierung von Schmelzfehlerngeringere Anfälligkeit für RissbildungBesser geeignet für AM/3D-Druck |

Eigenschaften von Kobalt-Chrom CoCrMo-Pulver

Kobalt-Chrom-Legierungspulver zeichnet sich durch eine ausgewogene Kombination von mechanischen Eigenschaften, Korrosionsbeständigkeit und Biokompatibilität aus und eignet sich daher für anspruchsvolle Anwendungen.

| Eigentum | Einzelheiten |

|---|---|

| Stärke | Höchste Zugfestigkeit: 120 bis 230 ksiStreckgrenze: 110 bis 150 ksi |

| Härte | Rockwell-Härte: 25 bis 35 HRCVickers-Härte: 350 bis 450 HV |

| Dichte | 8,3 g/cc |

| Schmelzpunkt | 1260 bis 1350°C (2300 bis 2460°F) |

| Wärmeleitfähigkeit | 9 bis 12 W/m-K |

| Elektrischer spezifischer Widerstand | 94 bis 108 μΩ-cm |

| Wärmeausdehnungskoeffizient | 14 bis 16 μm/m-°C |

| Elastizitätsmodul | 230 bis 253 GPa |

| Dehnung | 8 bis 35% |

Kobalt-Chrom CoCrMo-Pulver Anwendungen

Dank seiner Vielseitigkeit wird Kobalt-Chrom-Legierungspulver in mehreren wichtigen Branchen eingesetzt, von der Medizin- und Dentaltechnik bis hin zur Luft- und Raumfahrt und der Automobilindustrie.

| Industrie | Anmeldung | Komponenten |

|---|---|---|

| Medizin/Zahnmedizin | Implantate, Prothetik | Hüftimplantate, Knieimplantate, Knochenplatten, Schrauben |

| Luft- und Raumfahrt | Turbinenschaufeln, Fahrwerk | Klingen, Wellen, Scheiben, Zahnräder |

| Automobilindustrie | Ventile, Pumpen, Werkzeuge | Motorventile, Ventilsitze, Zahnkränze |

| Industriell | Verschleiß- und Korrosionsteile | Dichtungen, Ventile, Pumpenteile |

Kobalt-Chrom CoCrMo-Pulver Spezifikationen

Pulver aus Kobalt-Chrom-Legierungen entsprechen mehreren internationalen und regionalen Normen, was die Grenzwerte für die Zusammensetzung sowie die Partikelgrößenverteilung und die Eigenschaften betrifft. Übliche Qualitäten sind Pulver nach ASTM F75, F799 und F1537.

| Norm/Spezifikation | Region | Erlaubte Elemente | Partikelgröße | Eigenschaften |

|---|---|---|---|---|

| ASTM F75 | USA | Co, Cr, Mo, Si, Mn, C, Fe, Ni | 10 bis 45 Mikrometer | Kontrollierte O-, N-GrenzwerteCobalt ≥58% Cr 27 bis 301TP3Härte 35 HRC (min)UTS 120 ksi (min)Streckgrenze 80 ksi (min)Dehnung 15% (min) |

| ASTM F799 | USA | Co, Cr, Mo, Si, Mn, C, Fe | 15 bis 45 Mikrometer | Geringerer C-GehaltVerbesserte AM-EigenschaftenCobalt ≥58% Cr 19 bis 21% |

| ASTM F1537 | USA | Co, Cr, Mo, Si, Mn, C | 10 bis 45 Mikrometer | Verwendet für MIM-AnwendungenModifizierte F75-Zusammensetzung |

Kobalt-Chrom CoCrMo-Pulver Hersteller & Lieferanten

Es gibt mehrere weltweit führende Anbieter, die Kobalt-Chrom-Pulver für den MIM- und AM-Bedarf in den wichtigsten Branchen herstellen. Sie bieten verschiedene Qualitäten an, die den regionalen Normen entsprechen.

| Anbieter | Klassen | Erlaubte Elemente | Partikelgröße | Zusätzliche Informationen |

|---|---|---|---|---|

| Sandvik Fischadler | ASTM F75ASTM F799 | Co, Cr, Mo, Si, Mn, C, Fe, NiW, N | 15 bis 45 Mikrometer | Sphärische gaszerstäubte PulverSonderlegierungenNiedriger O-, N-Gehalt |

| Praxair | F75F1537F799 | Co, Cr, Mo, Si, Mn, C, Fe, Ni | 15 bis 45 Mikrometer | Wählen Sie eine Sorte für AM vs MIMHigh purity |

| Zimmerer-Zusatzstoff | F75F799 | Co, Cr, Mo, Si, Mn, C, Fe, Ni | 15 bis 45 Mikrometer | Niedriger O, NHohe StampfdichteKugelförmige Morphologie |

| Erasteel | F799F75Benutzerdefiniert | Co, Cr, Mo, Si, Mn, C, Fe, Ni | 10 bis 45 Mikrometer | Maßgeschneiderter Sauerstoff/StickstoffHochreine Zerstäubung |

Kobalt-Chrom CoCrMo-Pulver Preisgestaltung

| Anbieter | Klasse | Partikelgröße | Preis |

|---|---|---|---|

| Sandvik Fischadler | ASTM F75 | 15-45 Mikrometer | $75/kg |

| Praxair | ASTM F799 | 25-45 Mikrometer | $60/kg |

| Zimmerer-Zusatzstoff | Benutzerdefinierte F75 | 25-45 Mikrometer | $90/kg |

| Erasteel | ASTM F1537 | 15-45 Mikrometer | $70/kg |

Die Preise variieren in Abhängigkeit von Faktoren wie Lieferant, Qualität und Einhaltung der Spezifikationen, Partikelgröße, Abnahmemenge/Volumen und geografische Region.

Vorteile von Kobalt-Chrom CoCrMo-Pulver

- Hohe Festigkeit mit UTS über 200 ksi

- Behält Festigkeit und Duktilität bei hohen Temperaturen

- Ausgezeichnete Verschleiß- und Abriebfestigkeit

- Hervorragende Korrosionsbeständigkeit, insbesondere in chloridhaltigen Umgebungen

- Niedrige magnetische Permeabilität

- Hervorragende Biokompatibilität und Bioinertheit

- Maßgeschneiderte mechanische Eigenschaften

Grenzen von Kobalt-Chrom CoCrMo-Pulver

- Relativ teuer im Vergleich zu Stahlpulvern

- Geringere Wärmeleitfähigkeit als andere Legierungen

- Erfordert Wärmebehandlung zur Optimierung der Eigenschaften

- Anfällig für Fabrikationsfehler bei unsachgemäßer Verarbeitung

- Es ist schwierig, interne Oxidation und Nitride vollständig zu vermeiden.

- setzt Metallionen frei, die die Biokompatibilität beeinträchtigen

Kobalt-Chrom- vs. Edelstahl-Pulver

| Parameter | Kobalt Chrom | Rostfreier Stahl |

|---|---|---|

| Stärke | Höher | Unter |

| Härte | Höher | Niedrig bis mittel |

| Korrosionsbeständigkeit | Erheblich besser | Mäßig |

| Biokompatibilität | Ausgezeichnet durch reine Legierung | Variiert je nach Zusammensetzung |

| Kosten | Teurer | Weniger teuer |

| Verarbeitbarkeit | Schwieriger aufgrund der erforderlichen schnellen Abkühlungsraten | Leichter zu verarbeiten |

| Anwendungen | Kritischere, lasttragende Implantate | Weniger kritische temporäre Implantate |

Kobalt-Chrom vs. Titan-Pulver

| Parameter | Kobalt Chrom | Titan |

|---|---|---|

| Dichte | Schwerer | Feuerzeug |

| Stärke | Ähnlich oder etwas höher | Etwas niedriger |

| Härte | Höher | Niedrig bis mittel |

| Biokompatibilität | Ähnlich, keine bestätigten langfristigen Probleme | Ausgezeichnet durch eine stabile Oxidschicht |

| Korrosionsbeständigkeit | Deutlich bessere, stabilere Oxidschicht | Mäßig, anfällig für bestimmte Umgebungen |

| Kosten | Teurer | Weniger teuer (cp Titan) |

| Schwierigkeit bei der Herstellung | Höher, benötigt kontrollierte schnelle Abkühlung | Niedriger, mehr Raum für Prozessvariabilität |

| Anwendungen | Dauerhafte Implantate für den Gelenkersatz | Sowohl permanente als auch temporäre Implantate |

Kobalt-Chrom CoCrMo-Pulver für das Metall-Spritzgießen

Beim Metall-Spritzguss wird feines Kobalt-Chrom-Pulver zusammen mit einer Mischung aus thermoplastischen Bindemitteln verwendet. Das homogene Ausgangsmaterial wird dann unter Ausnutzung der präzisen Formgebungsmöglichkeiten des Polymerspritzgießens zu komplexen netzförmigen Teilen geformt.

CoCrMo-Legierungszusammensetzungen für MIM

- Typisch Kobalt - Gleichgewicht/Rückstand

- Chrominum - 28 bis 30 wt%

- Molybdän - 5 bis 7 Gew.-%%

- Kohlenstoff - Gering gehalten, < 0,05wt%

- Eisen, Mangan - geringe Mengen

- Nickel, Stickstoff - minimiert

Vorteile von MIM mit CoCrMo-Pulver

- Liefert komplexe, netzförmige Teile, die mit anderen Methoden nicht möglich sind

- Nahezu volle Dichte und homogenes Gefüge

- Gleiche oder bessere Eigenschaften als Guss- oder Knetlegierungen

- Minimiert teure Nachbearbeitung

- Ermöglicht kleine, empfindliche Merkmale und dünne Wände

- Konsistente Maßtoleranz und Oberflächengüte

- Kostengünstig für mittlere Volumen

MIM-Prozess-Schritte mit CoCrMo-Pulver

Das spezielle MIM-Verfahren umfasst mehrere wichtige Schritte, um das Ausgangsmaterial in dichte Endkomponenten mit maßgeschneiderten Eigenschaften zu verwandeln.

| Schritt | Einzelheiten |

|---|---|

| Mischen | CoCrMo-Pulver, gemischt mit Bindemitteln zur Herstellung von Rohmaterial |

| Spritzgießen | Rohmaterial wird mit Präzision zu komplexen, nahezu netzförmigen Teilen geformt |

| Entbinden | Lösungsmittel und thermischer Zyklus entfernt polymere Bindemittel |

| Sintern | Kontrolliertes Ofenverfahren zur Verdichtung von CoCrMo-Pulver bei hoher Temperatur |

| Nachbearbeitung | Häufig werden sekundäre Wärmebehandlungen oder heißisostatisches Pressen angewandt. |

| Fertigstellung | Zusätzliche Bearbeitung, Schleifen oder Polieren, falls erforderlich |

MIM Kobalt-Chrom Materialeigenschaften

MIM ermöglicht CoCrMo-Legierungen mit einer Reihe von erreichbaren mechanischen Eigenschaften und Korrosionsbeständigkeit. Die Eigenschaften können durch Wärmebehandlungen nach dem Sintern weiter verbessert werden.

| Eigentum | Gesinterter Zustand | Wärmebehandelter Zustand | CoCrMo-Knetlegierungen |

|---|---|---|---|

| Dichte | 8,20-8,30 g/cc | 8,25-8,35 g/cc | 8,3 g/cc |

| Härte | 25-35 HRC | 38-55 HRC | 35-55 HRC |

| Endgültige Zugfestigkeit | 75-100 ksi | 120-220 ksi | 120-300 ksi |

| Streckgrenze | 50-85 ksi | 110-200 ksi | 110-250 ksi |

| Dehnung | 8-25% | 3-30% | 8-35% |

MIM CoCrMo Anwendungen

MIM ermöglicht leichte, hochfeste CoCrMo-Bauteile mit dünnen Wänden, Hinterschneidungen und versteckten Kanälen für kritische Anwendungen in der Orthopädie- und Luftfahrtindustrie.

| Industrie | Anmeldung | Komponenten |

|---|---|---|

| Medizinische | Gelenkersatz-Implantate | Hüftschäfte, Knieschienbeinschalen, Wirbelsäulenkäfige |

| Luft- und Raumfahrt | Schubdüsen, Fahrwerk | Statoren, Halterungen, Aktuatoren |

| Automobilindustrie | Kraftstoffsystem | Injektorgehäuse, Pumpen |

| Öl und Gas | Bohren | Schwenkgehäuse, Ventilteller, Dichtungen |

Kobalt-Chrom CoCrMo-Pulver für die additive Fertigung

Die additive Fertigung unter Verwendung von Kobalt-Chrom-CoCrMo-Pulver revolutioniert die Herstellung von Metallimplantaten durch die Möglichkeit, poröse Strukturen zu schaffen, die das Einwachsen von Knochen ermöglichen.

Vorteile der additiven Fertigung mit CoCrMo

- Maßgeschneiderte, auf den Patienten abgestimmte orthopädische Implantate

- Kontrollierte poröse Strukturen für die Osseointegration

- Weniger Abfall im Vergleich zu traditionellen subtraktiven Techniken

- Rationalisierte Lieferkette mit reduzierten Beständen

- Gestaltungsfreiheit für komplexe, organische Formen, die beim Gießen nicht möglich sind

- Eliminierung teurer Spezialwerkzeuge

- Dichte, hochfeste Komponenten, die mit Kneteigenschaften konkurrieren

Häufigster AM-Prozess für CoCrMo

Es gibt zwar mehrere Metall-AM-Technologien wie Binder-Jetting und DED, aber das Laser-Pulverbett-Fusionsverfahren (L-PBF) ist das am weitesten verbreitete Verfahren für orthopädische Implantate aus Kobaltchrom.

Überblick über das Laser-Pulverbett-Schmelzverfahren AM

| Schritt | Einzelheiten |

|---|---|

| 3D-Modell | In CAD-Software erstelltes Implantatdesign auf der Grundlage des Patientenscans |

| Schneiden von | Modell digital in Schichten zerlegt als Bauanleitung für das System |

| Pulverabscheidung | CoCrMo-Pulver gleichmäßig auf der Bauplatte verteilt |

| Laserschmelzen | Fokussierter Laser schmilzt Pulver selektiv auf jeder Scheibe |

| Neubeschichtung | Frische Schicht aus CoCrMo-Pulver darauf verteilen |

| Wiederholen Sie die Schritte | Die Schritte werden Schicht für Schicht wiederholt, bis das gesamte Teil gebaut ist. |

| Nachbearbeitung | Überschüssiges Pulver wird entfernt und Wärmebehandlungen durchgeführt |

Typische CoCrMo-Zusammensetzungen für AM

- Kobalt - Gleichgewicht/Zurückhaltung

- Chrom - 26 bis 30 Gew.-%%

- Molybdän - 5 bis 7 Gew.-%%

- Kohlenstoff, Stickstoff - minimiert

- Silizium, Mangan - <1 wt%

- Wolfram, Eisen - <0,75 Gew.-%%

Parameter-Optimierung für CoCrMo AM

Um die volle Dichte und Eigenschaften zu erreichen, die der traditionellen Herstellung nahe kommen, müssen die AM-Parameter speziell für Kobaltchrompulver optimiert werden.

| Parameter | Typischer Bereich | Rolle | Wirkung |

|---|---|---|---|

| Laserleistung | 100-500 W | Schmilzt jede Schicht | Beeinflusst Baurate, Porosität, Rissbildung |

| Scan-Geschwindigkeit | 100-1000 mm/s | Kontrolliert den Energieeinsatz | Auswirkungen auf die Tiefe des Schmelzbeckens, Heiz-/Kühlraten |

| Abstand zwischen den Luken | 50-200 μm | Bestimmt die Überlappung des gescannten Bereichs | Bestimmt den Anteil des geschmolzenen und gebundenen Volumens |

| Schichtdicke | 20-100 μm | Legt die Z-Auflösung fest | Dünnere Schichten verringern den Treppeneffekt |

Nachbearbeitung von AM CoCrMo-Komponenten

Zusätzliche Schritte tragen dazu bei, innere Spannungen aus dem AM-Prozess abzubauen und die Ermüdungsleistung zu verbessern.

- Stressabbauende Wärmebehandlungen

- Heißisostatisches Pressen (HIP)

- Oberflächenbearbeitung - Schleifen, Polieren

- Bearbeitung der Netzform, falls erforderlich

Mechanische Eigenschaften - AM vs. gegossenes CoCrMo

| Eigentum | Wie-hergestellt AM | HIP AM | Gießen |

|---|---|---|---|

| Dichte | 8,15-8,25 g/cc | 8,20-8,30 g/cc | 8,25-8,35 g/cc |

| Härte | 35–50 HRC | 35-45 HRC | 35-45 HRC |

| Endgültige Zugfestigkeit | 120-205 ksi | 130-220 ksi | 120-150 ksi |

| Streckgrenze | 110-185 ksi | 115-200 ksi | 80-130 ksi |

| Dehnung | 8-35% | 15-40% | 15-50% |

Das Ergebnis ist, dass sorgfältig optimierte AM-Parameter in Kombination mit HIP mit der mechanischen Leistung traditionell hergestellter Kobalt-Chrom-Komponenten mithalten können.

FAQ

F: Eignet sich Kobaltchrompulver für Nitinolanwendungen als Hochtemperatur-Formgedächtnislegierung?

A: Nein, Nitinol ist ein eigenständiges Nickel-Titan-Legierungssystem mit besonderen Formgedächtnis- und superelastischen Eigenschaften. CoCr-Legierungen werden nicht als Formgedächtnislegierungen betrachtet.

F: Welcher Partikelgrößenbereich von CoCrMo-Pulver wird für die additive Fertigung mit Binder Jetting empfohlen?

A: Für das Binder Jetting AM mit CoCrMo wird in der Regel ein Partikelgrößenbereich von 15 bis 45 Mikron empfohlen, um ein Gleichgewicht zwischen Packungsdichte und Sinterkinetik herzustellen. Feinere Pulver <25 Mikrometer können verklumpen und die Porosität erhöhen.

F: Gibt es signifikante Unterschiede in der Korrosionsbeständigkeit zwischen einer gedruckten und einer geschmiedeten CoCrMo-Legierung?

A: Richtig verarbeitetes AM CoCrMo nähert sich der Korrosionsbeständigkeit von Knetlegierungen. Der Schlüssel liegt in der Minimierung der inneren Poren und Mikrorisse mit optimierter Verarbeitung, um einen vergleichbaren Schutz vor der Oberflächenoxidschicht zu erreichen.

F: Was ist der Unterschied zwischen dem heißisostatischen Pressen (HIP) und dem Vakuumsintern von 3D-gedruckten CoCr-Komponenten?

A: Beim HIP werden hohe Hitze und isostatischer Druck aus allen Richtungen angewandt, wodurch innere Hohlräume effektiver beseitigt werden als beim Vakuumsintern. Dies maximiert die Dichte und Ermüdungsleistung, die für tragende Implantate entscheidend sind.

F: Wie ist die Festigkeit der MIM-Kobalt-Chrom-Legierung im Vergleich zu Titan- oder Edelstahl-Legierungen?

A: MIM CoCrMo erreicht oder übertrifft im Allgemeinen das Festigkeitsniveau von nachahmbaren Titan- und Edelstahllegierungen wie Ti6Al4V und 316L SS aufgrund der höheren Härte und Karbidbildung.

F: Kann CoCrMo-Pulver nach der additiven Fertigung im Pulverbettschmelzverfahren wiederverwendet werden?

A: Die Wiederverwendung von AM-Pulver ist möglich, aber es wird empfohlen, frisches Pulver zu verwenden, wenn dies möglich ist, um die Anhäufung von Satellitenpartikeln zu minimieren, die zu einer Veränderung der Chemie und einer schlechteren Packung bei der Neubeschichtung führen.

Aktuellen Preis erhalten

Über Met3DP

Produktkategorie

HOT SALE

KONTAKT US

Haben Sie Fragen? Senden Sie uns jetzt eine Nachricht! Wir werden Ihre Anfrage mit einem ganzen Team nach Erhalt Ihrer Nachricht bearbeiten.