Niob-Titan-Pulver ist ein fortschrittliches intermetallisches Material mit hervorragenden supraleitenden Eigenschaften und hoher Festigkeit. Dieser Artikel bietet einen umfassenden Überblick über NbTi-Pulver, einschließlich seiner Zusammensetzung, Produktionsmethoden, wichtigsten Eigenschaften, Anwendungen, Spezifikationen, Preise und mehr.

Überblick über Niob-Titan-Pulver

NbTi ist eine intermetallische Verbindung, die aus Niob (Nb) und Titan (Ti) besteht. Sie gilt als Supraleiter, der unterhalb einer kritischen Temperatur Elektrizität widerstandslos leitet. NbTi hat im Vergleich zu reinem Niob eine höhere Festigkeit und durch die Titanbeimischung verbesserte supraleitende Eigenschaften.

Die wichtigsten Eigenschaften, die NbTi für verschiedene High-Tech-Anwendungen nützlich machen, sind:

- Hohe kritische Temperatur

- Hohe kritische Magnetfeldstärke

- Gute Verformbarkeit und Verarbeitbarkeit

- Ausgezeichnete Stärke

- Korrosionsbeständigkeit

- Biokompatibilität

NbTi-Pulver kann in verschiedene Produktformen gepresst werden, von Drähten und Bändern bis hin zu Stäben und Spezialformen. Wichtige Anwendungen nutzen die Supraleitfähigkeit, z. B. für MRT-Geräte, Teilchenbeschleuniger, Tokamak-Fusionsreaktoren und Hochfeldmagnete. Die Kombination aus Festigkeit und Leitfähigkeit eignet sich auch für moderne medizinische Geräte, Komponenten für die Luft- und Raumfahrt, Teilchendetektoren und Energiespeicher.

Zusammensetzung von Niob-Titan-Pulver

| Niob (Nb)-Gehalt (wt%) | Titan (Ti)-Gehalt (wt%) | Eigenschaften | Anwendungen |

|---|---|---|---|

| 40-50 | 50-60 | * Gutes Verhältnis von Festigkeit und Duktilität * Hohe Korrosionsbeständigkeit * Mäßige Bearbeitbarkeit | * Luft- und Raumfahrtkomponenten (z. B. Turbinenschaufeln, Fahrwerke) * Chemische Verarbeitungsanlagen * Biomedizinische Implantate |

| 50-56 | 44-50 | * Hohe Festigkeit * Hervorragende Kriechfestigkeit bei erhöhten Temperaturen * Geeignet für additive Fertigung (3D-Druck) | * Triebwerksteile * Wärmetauscher * Hochleistungssportartikel |

| 56-65 | 35-44 | * Sehr hohe Festigkeit * Überlegene Verschleißfestigkeit * Begrenzte Duktilität | * Schneidwerkzeuge * Verschleißplatten * Militärische Anwendungen |

| 65-75 | 25-35 | * Extreme Hochtemperaturfestigkeit * Verbesserte Oxidationsbeständigkeit * Spröde bei Raumtemperatur | * Feuerfeste Tiegel * Raketentriebwerkskomponenten * Vorderkanten von Hyperschallfahrzeugen |

Produktion von Niob-Titan-Pulver

| Bühne | Beschreibung | Wichtige Überlegungen |

|---|---|---|

| Rohstoffauswahl | Die Grundlage für hochwertiges NbTi-Pulver liegt in der sorgfältigen Auswahl der Ausgangsmaterialien. Niob und Titan, die Hauptelemente, müssen eine hohe Reinheit aufweisen, um Verunreinigungen im Endprodukt zu minimieren. | – Niob: Elektronenstrahlgeschmolzenes (EBM) Niob- oder Niobhydridpulver wird aufgrund seines geringen Sauerstoffgehalts und seiner guten Fließfähigkeit bevorzugt. – Titan: Ähnlich wie Niob wird hochreiner Titanschwamm oder -pulver verwendet, das durch verschiedene Techniken wie das Kroll-Verfahren oder die Hydrid-Dehydrid-Methode (HDH) gewonnen wird. |

| Vorbereitung des Pulvers | Hier werden die ausgewählten Niob- und Titanelemente in eine einheitliche Pulvermischung überführt. Dabei gibt es zwei Hauptansätze: vorlegierte und gemischte Elementpulver. | – Vorlegiertes Verfahren: Dabei wird eine NbTi-Legierung direkt durch Techniken wie metallothermische Reduktion oder reaktives Sintern hergestellt. Dies bietet eine gute Kontrolle über die Zusammensetzung, kann jedoch komplexer und teurer sein. – Gemischte Elementarmethode: Dabei werden einzelne Niob- und Titanpulver genau abgewogen und gemischt, um die gewünschte Endzusammensetzung zu erreichen. Diese Methode ist einfacher, erfordert jedoch eine sorgfältige Kontrolle der Partikelgröße und -verteilung für eine homogene Mischung. |

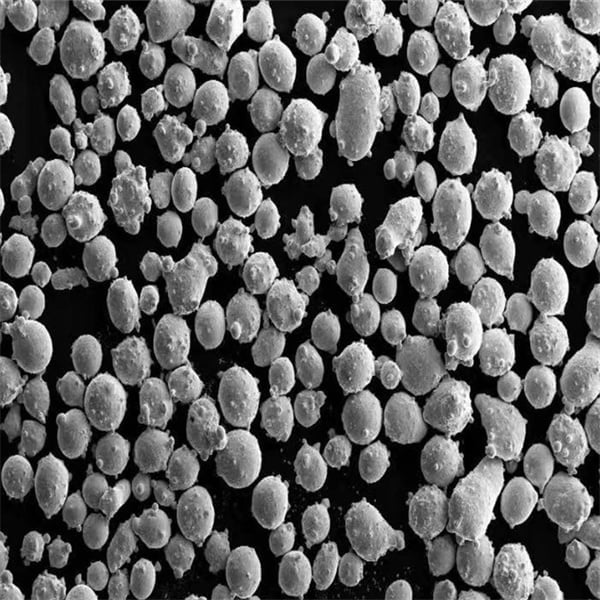

| Zerkleinern (Mahlen) | Unabhängig von der Herstellungsmethode muss das resultierende Material (vorlegiert oder gemischt) möglicherweise verkleinert werden, um den gewünschten Partikelgrößenbereich für NbTi-Pulver zu erreichen. Dabei kommen Mahltechniken wie Kugelmahlen oder Attritormahlen zum Einsatz. | – Partikelgröße und -verteilung: NbTi-Pulver hat für verschiedene Anwendungen spezifische Anforderungen an die Partikelgröße. So eignen sich feinere Pulver beispielsweise für additive Fertigungsverfahren, während größere Partikel für traditionelle Verfahren wie Drahtziehen verwendet werden können. – Kontrolle der Kontamination: Beim Mahlen muss die Verunreinigung durch Mahlkörper oder Schmiermittel minimiert werden, um die Reinheit des Pulvers zu wahren. |

| Klassifizierung und Trennung | Nach dem Mahlen muss das NbTi-Pulver klassifiziert werden, um eine enge Partikelgrößenverteilung zu erreichen. Dadurch werden gleichbleibende Eigenschaften des Endprodukts gewährleistet. | – Sieben: Eine traditionelle Methode, bei der Partikel anhand der Größe mithilfe von Sieben mit unterschiedlichen Maschenweiten getrennt werden. Bei Pulvern mit einer Partikelgröße unter einem Mikron kann das Sieben jedoch ineffizient sein. – Luftklassifizierung: Diese Technik nutzt die unterschiedlichen Sinkgeschwindigkeiten von Partikeln in einem Luftstrom, um sie nach Größe zu trennen. Sie bietet eine bessere Kontrolle für feinere Pulver. |

| Vakuumreinigung und Entgasung | Da die Anwesenheit von Sauerstoff und anderen Gasen die supraleitenden Eigenschaften von NbTi negativ beeinflussen kann, müssen diese Verunreinigungen entfernt werden. | – Vakuumentgasung: Das Pulver wird einem Hochvakuum und erhöhten Temperaturen ausgesetzt, um adsorbierte Gase auf der Pulveroberfläche zu entfernen. – Elektronenstrahlschmelzen (EBM)-Raffination: Ein alternativer Ansatz besteht darin, das NbTi-Pulver im Vakuum mithilfe eines Elektronenstrahls zu schmelzen. Dadurch werden nicht nur Gase entfernt, sondern auch die Mikrostruktur verfeinert und die Homogenität verbessert. |

| Konsolidierung und Veredelung | Im letzten Schritt wird das NbTi-Pulver je nach gewünschter Anwendung in eine nutzbare Form gebracht. | – Pulvermetallurgietechniken: NbTi-Pulver kann in Formen gepresst und bei hohen Temperaturen gesintert werden, um Massenmaterialien herzustellen. – Additive Fertigung: Mit Techniken wie Elektronenstrahlschmelzen (EBM) oder selektives Laserschmelzen (SLM) können komplexe 3D-Strukturen direkt aus NbTi-Pulver erzeugt werden. – Drahtziehen: NbTi-Pulver kann zu Stäben verarbeitet und dann für Anwendungen wie supraleitende Magnete zu Drähten gezogen werden. |

Eigenschaften von Niob-Titan-Pulver

| Eigentum | Beschreibung | Auswirkungen |

|---|---|---|

| Zusammensetzung | Niob-Titan-Pulver (NbTi) ist eine binäre Legierung, d. h. es besteht hauptsächlich aus zwei Elementen: Niob (Nb) und Titan (Ti). Das spezifische Verhältnis dieser Elemente kann je nach den gewünschten Eigenschaften des Endprodukts variieren. Gängige Zusammensetzungen sind Nb42Ti58 und Nb56Ti44, was den Gewichtsanteil jedes Elements in der Legierung angibt. | Der Nb-Gehalt beeinflusst die Hochtemperaturleistung und Korrosionsbeständigkeit. Ein höherer Nb-Gehalt führt zu einer besseren Leistung in diesen Bereichen. Titan hingegen trägt zur Festigkeit, Härte und Biokompatibilität bei. |

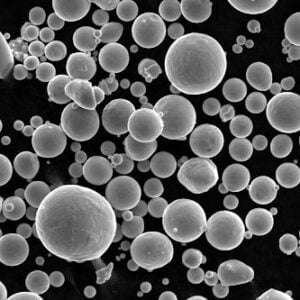

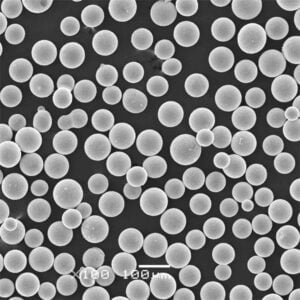

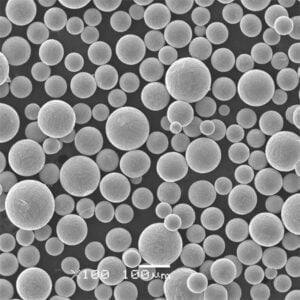

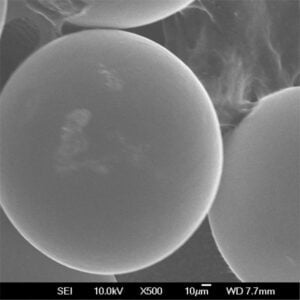

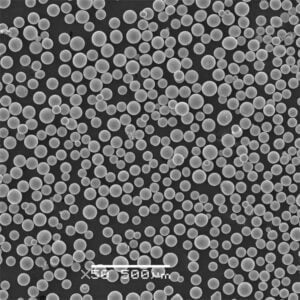

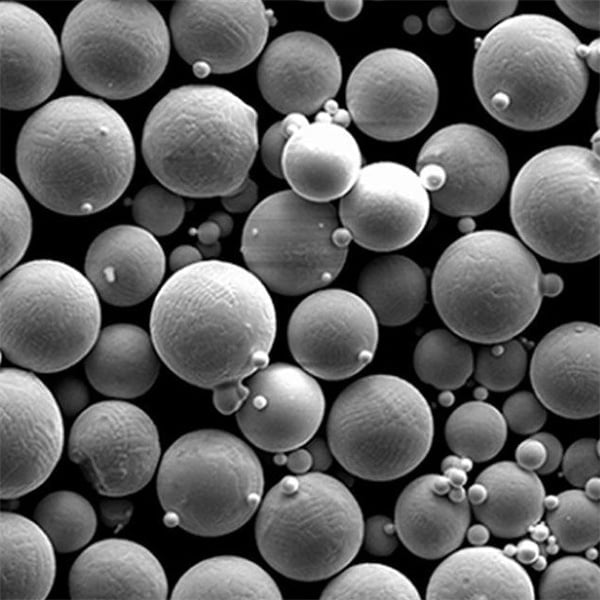

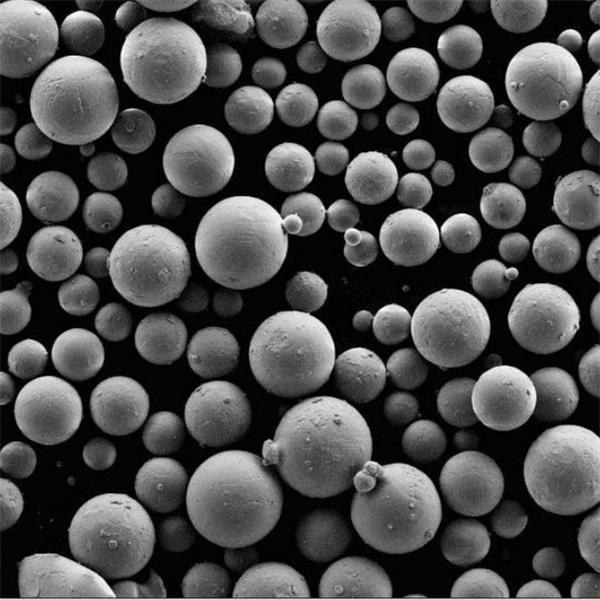

| Partikelgröße und Morphologie | Niob-Titan-Pulver ist in verschiedenen Partikelgrößen erhältlich, typischerweise zwischen 10 und 105 Mikrometer. Die Partikelmorphologie oder -form ist normalerweise kugelförmig. | Die Partikelgröße spielt eine entscheidende Rolle bei additiven Fertigungsverfahren mit Pulverbettfusion, bei denen die Pulverpartikel zusammengeschmolzen werden, um das Endobjekt zu bilden. Kleinere Partikel führen im Allgemeinen zu feineren Strukturen und glatteren Oberflächen, können jedoch aufgrund der größeren Oberfläche und der Gefahr der Agglomeration (Verklumpung) schwieriger zu handhaben sein. Die sphärische Morphologie bietet gute Fließeigenschaften und Packungsdichte, die für eine gleichmäßige Materialablagerung beim 3D-Druck unerlässlich sind. |

| Dichte | Die Dichte von Niob-Titan-Pulver liegt typischerweise im Bereich von 6,2 bis 6,5 g/cm³ (Gramm pro Kubikzentimeter). Dieser Wert ist niedriger als der von reinem Niob (8,57 g/cm³) und etwas höher als der von reinem Titan (4,51 g/cm³), was die kombinierten Beiträge beider Elemente widerspiegelt. | Die Dichte ist für viele Anwendungen ein entscheidender Faktor. Eine geringere Dichte bedeutet leichtere Bauteile in der Luft- und Raumfahrt sowie in der Automobilindustrie. Für Anwendungen, die ein hohes Verhältnis von Festigkeit zu Gewicht erfordern, ist jedoch ein Gleichgewicht zwischen Dichte und mechanischen Eigenschaften erforderlich. |

| Mechanische Eigenschaften | Niob-Titan-Pulver weist eine Kombination wünschenswerter mechanischer Eigenschaften auf. Die Zugfestigkeit, ein Maß für die maximale Spannung, der ein Material standhalten kann, bevor es versagt, liegt zwischen 500 und 800 MPa (Megapascal). Die Streckgrenze, die Spannung, bei der sich ein Material plastisch zu verformen beginnt, liegt zwischen 400 und 600 MPa. Der Elastizitätsmodul, der die Steifheit eines Materials angibt, liegt typischerweise im Bereich von 52 bis 69 GPa (Gigapascal). | Aufgrund dieser Eigenschaften eignet sich Niob-Titan-Pulver für Anwendungen, die eine hohe Festigkeit und strukturelle Integrität erfordern. So ermöglicht die hohe Streckgrenze beispielsweise, dass Komponenten Verformungen unter Belastung widerstehen. Der anpassbare Eigenschaftsbereich durch die Kontrolle der Zusammensetzung ermöglicht die Anpassung des Materials an spezifische Anforderungen. |

| Thermische Eigenschaften | Niob, ein hochschmelzendes Metall, trägt wesentlich zum hohen Schmelzpunkt von Niob-Titan-Pulver bei, der typischerweise über 3000 °C liegt. Dies führt zu einer ausgezeichneten Hochtemperaturleistung und macht das Material für Anwendungen geeignet, die extremer Hitze ausgesetzt sind. | Durch den hohen Schmelzpunkt funktionieren Niob-Titan-Komponenten auch in Umgebungen mit erhöhten Temperaturen zuverlässig, wie etwa in Düsentriebwerken und Raketenantriebssystemen. |

| Elektrische Eigenschaften | Niob-Titan-Pulver weist eine mäßige elektrische Leitfähigkeit auf. Obwohl es nicht so leitfähig ist wie reines Kupfer oder Aluminium, ist seine Leitfähigkeit für bestimmte elektrische Anwendungen ausreichend. | Die elektrische Leitfähigkeit kann für Komponenten von Vorteil sein, die einen gewissen Grad an elektrischem Stromfluss erfordern, wie etwa Wärmetauscher oder Komponenten in elektronischen Geräten. |

| Korrosionsbeständigkeit | Niob-Titanpulver weist eine gute Korrosionsbeständigkeit in verschiedenen Umgebungen auf, darunter saure, alkalische und salzhaltige Lösungen. Diese Beständigkeit ist auf die Bildung einer passiven Oxidschicht auf der Oberfläche zurückzuführen, die weitere Korrosion verhindert. | Die Korrosionsbeständigkeit ermöglicht den Einsatz von Niob-Titan-Komponenten in Anwendungen, die rauen Umgebungen ausgesetzt sind, wie etwa in chemischen Verarbeitungsanlagen oder Schiffskomponenten. |

| Biokompatibilität | Das Vorhandensein von Titan in Niob-Titan-Pulver trägt zu seiner Biokompatibilität bei. Diese Eigenschaft macht das Material für den Einsatz in medizinischen Implantaten wie künstlichen Knochen und Gelenken geeignet, bei denen eine gute Interaktion mit dem Körpergewebe entscheidend ist. | Durch die Biokompatibilität wird das Risiko einer Abstoßung oder von Nebenwirkungen bei der Implantation in den menschlichen Körper minimiert. Diese Eigenschaft öffnet Türen für die Entwicklung fortschrittlicher medizinischer Geräte mit verbesserten Patientenergebnissen. |

Anwendungen von Niob-Titan-Pulver

| Industrie | Anmeldung | Wichtige Eigenschaften genutzt | Vorteile |

|---|---|---|---|

| Luft- und Raumfahrt | * Flugzeugstrukturkomponenten (Flügel, Rumpf) * Triebwerkskomponenten (Scheiben, Rotorblätter) * Raketenantriebssysteme (Schubkammern, Düsen) | * Hohes Verhältnis von Festigkeit zu Gewicht * Hervorragende mechanische Festigkeit bei erhöhten Temperaturen * Überlegene Kriechfestigkeit | * Leichtbauweise für verbesserte Kraftstoffeffizienz und erhöhte Nutzlastkapazität * Verbesserte Leistung in Umgebungen mit hoher Belastung * Verlängerte Lebensdauer der Komponenten aufgrund der Widerstandsfähigkeit gegen Verformung unter Hitze |

| Medizinische | * Orthopädische Implantate (Knochenplatten, Schrauben, Gelenkersatz) * Chirurgische Instrumente | * Biokompatibel – minimiert das Risiko einer Abstoßung durch den Körper * Hervorragende Korrosionsbeständigkeit – reduziert das Infektionsrisiko * Gute Bearbeitbarkeit – ermöglicht die Herstellung komplexer Implantatgeometrien | * Ermöglicht langfristige Implantation für bessere Behandlungsergebnisse * Bietet ein langlebiges und zuverlässiges Material für chirurgische Eingriffe * Erleichtert minimalinvasive Chirurgie durch die Entwicklung komplexer Instrumente |

| Energie | * Supraleitende Magnete für MRT-Geräte und Teilchenbeschleuniger * Hochleistungselektroden für Energiespeicher | * Supraleitung – ermöglicht eine effiziente Übertragung von Elektrizität mit minimalen Verlusten * Hohe elektrische Leitfähigkeit – erleichtert eine effiziente Energieübertragung * Gute mechanische Festigkeit – ermöglicht die Konstruktion robuster Magnete | * Ermöglicht leistungsstarke MRT-Geräte für detaillierte medizinische Bildgebung * Unterstützt die Entwicklung von Teilchenbeschleunigern der nächsten Generation für die wissenschaftliche Forschung * Trägt zur Weiterentwicklung von Energiespeicherlösungen für die Integration erneuerbarer Energien bei |

| Chemische Verarbeitung | * Reaktionsbehälter und Wärmetauscher * Komponenten für den Umgang mit korrosiven Chemikalien | * Außergewöhnliche Korrosionsbeständigkeit – widersteht der Einwirkung aggressiver Chemikalien * Hoher Schmelzpunkt – behält die strukturelle Integrität bei erhöhten Temperaturen * Gute Schweißbarkeit – ermöglicht die sichere Herstellung komplexer Geräte | * Gewährleistet die sichere und zuverlässige Handhabung korrosiver Materialien in Chemieanlagen * Minimiert Ausfallzeiten und Wartungskosten durch längere Lebensdauer der Ausrüstung * Ermöglicht eine effiziente Wärmeübertragung in anspruchsvollen chemischen Verarbeitungsumgebungen |

| Unterhaltungselektronik | * Hochleistungskondensatoren für tragbare Elektronik * Kühlkörper für elektronische Geräte | * Hohe elektrische Leitfähigkeit – ermöglicht effiziente Energiespeicherung und -entladung * Gute Wärmeleitfähigkeit – fördert effektive Wärmeableitung * Maßgeschneiderte Eigenschaften für spezifische elektronische Anwendungen | * Ermöglicht die Entwicklung kompakter und leistungsstarker Kondensatoren für eine längere Batterielebensdauer in tragbaren Geräten * Trägt zu einem verbesserten Wärmemanagement in elektronischen Komponenten für verbesserte Leistung und Zuverlässigkeit bei * Bietet Vielseitigkeit für die Anpassung an verschiedene Anwendungen in der Unterhaltungselektronik |

Niob-Titan-Pulver Spezifikationen

| Spezifikation | Beschreibung | Einheiten | Typische Werte |

|---|---|---|---|

| Zusammensetzung | Gewichtsanteil von Niob (Nb) und Titan (Ti) | wt% | Nr.: 40-75% <br> Ti: Gleichgewicht |

| Balance-Elemente | wt% | < 0,X% (X bezeichnet ein bestimmtes Element wie Ta, O, C, N) | |

| Partikelgrößenverteilung | Bereich der Partikeldurchmesser | μm (Mikrometer) | 10–100 (kann angepasst werden) |

| Morphologie der Partikel | Form der Pulverpartikel | – | Sphärisch |

| Scheinbare Dichte | Dichte des Pulvers im losen, geschütteten Zustand | g/cm³ | 2.5-4.5 |

| Zapfstellendichte | Dichte des Pulvers nach dem Klopfen, um eingeschlossene Luft zu entfernen | g/cm³ | Etwas höher als die scheinbare Dichte (z. B. 3,0–5,0) |

| Fließfähigkeit | Leichtes Fließen des Pulvers | Sek./50g | Niedrigere Werte weisen auf einen besseren Durchfluss hin |

| Sauerstoffgehalt | Menge an Sauerstoff im Pulver | wt% | ≤ 0,X% (abhängig von der Anwendung) |

| Stickstoffgehalt | Menge an Stickstoff im Pulver | wt% | ≤ 0,X% (abhängig von der Anwendung) |

| Kohlenstoffgehalt | Menge an Kohlenstoff im Pulver | wt% | ≤ 0,X% (abhängig von der Anwendung) |

| Feuchtigkeitsgehalt | Menge des vom Pulver absorbierten Wasserdampfs | wt% | ≤ 0,X% (normalerweise sehr niedrig) |

| Lasersintereigenschaften | Wie gut das Pulver bei additiven Fertigungsprozessen mit einem Laserstrahl interagiert | – | Optimiert für gutes Schmelzen, Ausbreiten und Verdichten |

Lieferanten und Preisgestaltung

Niob-Titan-Pulver und -Draht wird nur von einer Handvoll spezialisierter Anbieter hergestellt, da es sich um Nischen-Hightech-Anwendungen handelt und spezielle Produktionsanlagen erforderlich sind.

Führende NbTi-Pulver-Lieferanten

- Wah Chang (US)

- Ningxia Orient Tantalum Industry (China)

- HC Starck (Deutschland)

- Phelly Materials (Niederlande)

Preisgestaltung

Als Spezialität pulverisiertes intermetallisches Material, Niob-Titan-Pulver verfügt über Premium-Preise im Vergleich zu herkömmlichen Metallen. Die Kosten pro 100 g können je nach Reinheit und Partikeleigenschaften zwischen etwa $250 und $500+ liegen.

Schrott und recyceltes NbTi-Pulver wird mit Preisnachlässen von 40% oder mehr gegenüber dem Preisniveau für Neupulver gehandelt.

In alternativen Formen wie Draht wird eine 1 kg-Spule mit supraleitendem NbTi-Draht je nach Litzenzahl und Verarbeitung für $3.000 bis $5.000+ verkauft.

Vergleiche mit anderen Materialien

Niob-Titan vs. Niob-Zinn

Niob-Zinn (Nb3Sn) ist ein weiterer gängiger Supraleiter, der je nach Anwendung mit NbTi konkurriert. Im Vergleich zu NbTi hat Nb3Sn:

Vorteile

- 50% höhere kritische Magnetfeldstärke

- Fähigkeit, die Supraleitfähigkeit bei höheren Temperaturen zu erhalten

Benachteiligungen

- Komplexere Fertigung

- Spröder mit geringerer Verarbeitbarkeit

- Teurer (enthält teures Zinn)

Dadurch eignet sich Nb3Sn besser für Ultrahochfeldmagnete, die die höheren Kosten rechtfertigen, während NbTi die beste abgerundete Leistung für allgemeine Anwendungen unter 12T Feldstärke bietet.

Niob-Titan vs. Niob-Zirkonium

Der Ersatz eines Teils des Titans in NbTi-Legierungen durch Zirkonium führt zu NbZr-Supraleitern mit etwas besserer Duktilität und Verarbeitbarkeit. Die wichtigsten Unterschiede zu den Standard-NbTi-Sorten sind:

NbZr Vorteile

- Höhere Duktilität - besser für komplexes Drahtziehen

- Höhere Verarbeitbarkeit bei niedrigen Temperaturen

- Weniger Magnetfluss-Pinning-Zentren

NbTi Vorteile

- Geringere Materialkosten

- Höhere Temperaturstabilität

- Höhere kritische Stromdichte

So konkurriert NbZr wieder mit spezialisierten Hochfeld-Magnetspulen, die an die Leistungsgrenzen stoßen, während NbTi die bessere Wirtschaftlichkeit und bewährte kommerzielle Eigenschaften bietet, die den meisten medizinischen oder industriellen Anforderungen entsprechen.

Beschränkungen und Risiken

| Aspekt | Beschreibung | Minderungsstrategien |

|---|---|---|

| Kosten | Niob-Titan-Pulver ist ein teures Spezialmaterial, dessen Preise $250 pro 100 Gramm übersteigen. Dies wirkt sich erheblich auf die Produktionskosten aus und beschränkt die breite Anwendung auf hochwertige Anwendungen wie medizinische Geräte und wissenschaftliche Forschung. | – Forschung und Entwicklung alternativer Supraleitermaterialien mit vergleichbarer Leistung, aber geringeren Materialkosten. – Erforschung von Methoden zum effizienten Recycling von Niob-Titan-Schrott, um die Abhängigkeit von Neumaterial zu verringern. |

| Zerbrechlichkeit | Das Vorhandensein intermetallischer Phasen im Pulver kann dazu führen, dass es bei übermäßiger Belastung oder Verformung während der Verarbeitung rissig wird. Diese Sprödigkeit erfordert eine sorgfältige Handhabung und sorgfältige Herstellungstechniken, um die Duktilität des Materials zu erhalten, die für die Formung zu funktionalen Komponenten entscheidend ist. | – Optimierung der Pulverherstellungsprozesse, um die Bildung spröder intermetallischer Phasen zu minimieren. – Durchführung von Glühschritten an strategischen Punkten während der Herstellung, um die Duktilität wiederherzustellen und Rissbildung zu verhindern. – Anpassung der Verarbeitungsparameter wie Druck und Temperatur, um sie optimal an die spezifischen Pulvereigenschaften anzupassen. |

| Oxidationsempfindlichkeit | Niob-Titan-Pulver oxidiert leicht, wenn es Temperaturen über 400 °C ausgesetzt wird. Diese Oxidation verschlechtert die supraleitenden Eigenschaften des Materials und beeinträchtigt letztlich seine Leistung. Darüber hinaus beschleunigt die Einwirkung oxidierender Säuren oder Umgebungen diesen Abbau noch weiter. | – Durchführen strenger Handhabungsverfahren in kontrollierten Umgebungen, um die Belastung durch Luft und Feuchtigkeit zu minimieren. – Verwenden von Inertgasatmosphären bei Verarbeitungsschritten mit hohen Temperaturen. – Aufbringen von Schutzbeschichtungen auf die Pulverpartikel, um eine Barriere gegen Oxidation zu schaffen. |

| Einschränkungen des Magnetfelds | Niob-Titan weist eine kritische Feldstärke auf, also die maximale magnetische Feldstärke, die es aushalten kann, während es supraleitend bleibt. Diese Grenze liegt typischerweise im Bereich von 12-15 Tesla. Anwendungen, die stärkere Magnetfelder erfordern, erfordern alternative Supraleitermaterialien wie Niob-Zirkonium (NbZr), das eine höhere kritische Feldstärke aufweist, jedoch mit einer höheren Komplexität und höheren Fertigungsanforderungen verbunden ist. | – Für Anwendungen, die Felder erfordern, die die Grenzen von NbTi überschreiten, wird der Einsatz von NbZr oder anderen Hochtemperatur-Supraleitern (HTS) untersucht, wobei deren besondere Verarbeitungsanforderungen und mögliche Leistungseinbußen zu berücksichtigen sind. – Optimierung des Designs von Magneten unter Verwendung von NbTi, um die gewünschte Feldstärke innerhalb der Betriebsgrenzen zu erreichen. Dies kann innovative Spulenkonfigurationen oder die Einbeziehung zusätzlicher struktureller Stützelemente beinhalten. |

| Herausforderungen bei der Verarbeitung | Die Umwandlung von Niob-Titan-Pulver in funktionale Komponenten wie Drähte oder Bänder umfasst komplizierte Prozesse wie Pulververdichtung, Sintern und Ziehen von Mehrfilamentdrähten. Jeder Schritt erfordert eine sorgfältige Kontrolle, um die gewünschte Mikrostruktur und supraleitenden Eigenschaften zu erreichen. Abweichungen von optimalen Verarbeitungsparametern können zu Unvollkommenheiten, Leistungseinbußen oder sogar Materialversagen führen. | – Investition in moderne Fertigungsanlagen mit präziser Kontrolle über Prozessparameter wie Temperatur, Druck und Ziehgeschwindigkeit. – Implementierung strenger Qualitätskontrollmaßnahmen in jeder Phase der Verarbeitungskette, um potenzielle Probleme zu identifizieren und zu beheben. – Nutzung computergestützter Modellierungstools zur Simulation und Optimierung der Verarbeitungsschritte zum Erreichen der gewünschten Materialeigenschaften. |

Ausblick

Die weltweite Nachfrage nach Niob-Titan wird den Prognosen zufolge stetig um 6-8% pro Jahr steigen, was vor allem auf die Produktion von MRT-Geräten und deren Aufrüstung, aber auch auf den Ausbau von Teilchenbeschleunigern für die Forschung zurückzuführen ist.

Wachstumspotenzial besteht auch bei der magnetischen Abscheidung für Bergbauanwendungen und bei der Verbesserung von Hochtemperatur-Supraleitern für die nächste Generation der kompakten Fusionsenergie, wenn die Technologie weiterhin bis zur Marktreife fortschreitet.

Aufgrund der hohen Marktzutrittsschranken sind die bestehenden NbTi-Lieferanten gut positioniert, um vom steigenden Verbrauch in der Medizin, der Wissenschaft und potenziellen zukünftigen Energiesektoren zu profitieren. Das Recycling von NbTi-Schrott trägt ebenfalls zur Ergänzung der Primärpulverproduktion bei.

FAQs

Wofür wird Niob-Titan-Pulver verwendet?

- Hauptsächlich für die Herstellung von supraleitenden Drähten und Bändern für Hochfeld-MRT-Magnete, Teilchenbeschleuniger, Fusionsreaktoren, spezielle Industriemagnete usw. Aufgrund seiner Biokompatibilität, Stärke und nichtmagnetischen Eigenschaften wird es auch für medizinische Implantate und Geräte verwendet.

Wie hoch ist der typische Niob- und Titananteil in NbTi?

- Der Gewichtsanteil von Niob liegt zwischen 40-75%, der Rest entfällt auf Titan. Die tatsächliche Zusammensetzung variiert je nach Anwendung, um die Eigenschaften zu optimieren - z. B. mehr Nb für höhere Temperaturstabilität.

Nach welchem Verfahren wird NbTi-Pulver hergestellt?

- Die wichtigsten Produktionsverfahren sind die Gaszerstäubung von induktiv geschmolzenen Blöcken oder die Hydrid-Dehydrid-Verarbeitung zur Zerkleinerung und Pulverisierung von Schrott/Blöcken zu Pulver. Beide Verfahren erzeugen das erforderliche feinkörnige Gefüge.

Was ist die kritische Temperatur von NbTi?

- Die kritische Temperatur, bei der NbTi in einen supraleitenden Zustand übergeht, liegt je nach genauer Zusammensetzung zwischen 9-10,5 K. Dadurch eignet es sich gut für Anwendungen zur Kühlung mit flüssigem Helium.

Was sind weitere gängige Supraleiter auf Niobbasis?

- Am gebräuchlichsten ist NbTi, aber Niob-Zinn (Nb3Sn) bietet höhere Feldstärken für Spezialmagnete. Weniger verbreitet ist Niob-Zirkonium (NbZr) mit einigen Vorteilen bei der Duktilität, aber einer geringeren Gesamtleitfähigkeit als NbTi bei Temperaturen nahe dem absoluten Nullpunkt.

Ist Niob-Titan ein Supraleiter vom Typ I oder vom Typ II?

- NbTi wird als Supraleiter vom Typ II eingestuft, was bedeutet, dass es in einem angelegten Magnetfeld zwischen seiner ersten und zweiten kritischen Feldstärke sowohl normale als auch supraleitende Zustände parallel aufweist. Dies führt zu einer hohen kritischen Stromdichte.

Ist die Verschlechterung von NbTi ein Problem?

- Ein Leistungsabfall durch Oxidation kann oberhalb von 400 °C ein Problem darstellen. Die Aufrechterhaltung einer schützenden, inerten Atmosphäre ist während der Pulververarbeitung und der Drahtherstellung wichtig. Die Isolierung von NbTi-Drähten in einer Epoxidmatrix trägt zum Schutz vor Oxidation während des Betriebs bei.