Nickel-Legierungspulver für den 3D-Druck

Alles, was Sie über Nickellegierungspulver für den 3D-Druck wissen müssen

Produktkategorie

Überblick über Nickellegierungspulver für den 3D-Druck

3D-Druck, auch bekannt als additive Fertigunghat das Produktdesign und die Fertigung in Branchen wie der Luft- und Raumfahrt, der Automobilindustrie, der Medizin und der Konsumgüterindustrie revolutioniert. Anders als bei der traditionellen subtraktiven Fertigung, bei der Material entfernt wird, werden beim 3D-Druck Komponenten Schicht für Schicht auf der Grundlage eines digitalen 3D-Modells aufgebaut.

Eine der beliebtesten Technologien für den 3D-Druck von Metallen ist das Pulverbettschmelzen, bei dem eine thermische Energiequelle selektiv Bereiche eines Pulverbettes verschmilzt. Die unübertroffene Designfreiheit, das günstige Preis-Leistungs-Verhältnis und die wirtschaftliche Produktion komplexer Teile haben zu einer enormen Verbreitung von Pulverbetttechnologien wie Selektives Laserschmelzen (SLM), Direktes Metall-Laser-Sintern (DMLS) und Elektronenstrahlschmelzen (EBM).

Nickellegierungen sind eine vielseitige Materialklasse mit Eigenschaften wie hohe Festigkeit, Korrosionsbeständigkeit und Hitzebeständigkeit, die sie zu idealen Kandidaten für den 3D-Druck machen. Zu den am häufigsten verwendeten Nickellegierungspulvern für das Pulverbettschmelzen gehören Inconel-Superlegierungen, rostfreie Stähle, Hastelloys, Nimonics, Kovar, Invar, Monel, Nickel-Titan-Legierungen und Superlegierungen auf Nickelbasis.

Zusammensetzung von Nickellegierungspulvern

Die Eigenschaften von Nickellegierungen ergeben sich aus ihrer elementaren Zusammensetzung und ihrem Gefüge. Der Nickelgehalt schwankt bei den verschiedenen Legierungen zwischen 2% und 99%. Nickel verleiht Eigenschaften wie Korrosionsbeständigkeit, Oxidationsbeständigkeit und Hochtemperaturfestigkeit. Die Legierungselemente werden hinzugefügt, um bestimmte Eigenschaften je nach Anwendung zu verbessern.

Nickellegierungspulver-Zusammensetzungen

| Legierung Familie | Nickelgehalt | Legierungselemente |

|---|---|---|

| Inconel | 30-80% | Cr, Mo, Nb, Ta, Al, Ti, Fe |

| Rostfreier Stahl | 2-20% | Cr, Mo, Mn, Si, C |

| Hastelloy | 35-60% | Mo, Cr, W, Fe, Co |

| Nimonic | Über 50% | Cr, Ti, Al, Mo |

| Kovar | 17% | Fe, Co, Mn, Si |

| Invar | 36% | Fe |

| Monel | Über 67% | Cu, Fe, Mn, Si, C |

| Nickel-Titan | 55% Ni, 45% Ti | – |

| Nickel-Superlegierungen | Über 50% | Cr, Co, Mo, W, Ta, Al, Ti, Nb |

Der Chromgehalt in nichtrostenden Stählen und Nickelsuperlegierungen verbessert die Oxidations- und Korrosionsbeständigkeit. Molybdän, Wolfram und Tantal verbessern die Kriechfestigkeit und die mechanischen Eigenschaften bei hohen Temperaturen. Eisen in Legierungen wie Kovar und Invar steuert das Wärmeausdehnungsverhalten. Aluminium, Titan und Niob werden zur Ausscheidungshärtung hinzugefügt. Mangan verbessert die Heißduktilität, während Kohlenstoff die Festigkeit und Härte erhöht. Silizium verbessert die Fließfähigkeit und Schweißbarkeit.

Wenn man versteht, wie die Legierung die Mikrostrukturbildung und die Eigenschaften beeinflusst, kann man das optimale Material für eine Anwendung auswählen. Die ordnungsgemäße Charakterisierung und Qualifizierung der Pulverzusammensetzung und -qualität ist entscheidend, bevor auftragskritische Komponenten gedruckt werden.

Eigenschaften von Nickellegierungspulvern

Die einzigartigen Eigenschaften von Nickellegierungen, die aus optimierten Pulvern gedruckt werden, ermöglichen ihren Einsatz in verschiedenen Anwendungen und extremen Umgebungen. In der nachstehenden Tabelle sind die allgemeinen Eigenschaften für gängige Legierungsfamilien zusammengefasst.

Eigenschaften von Nickellegierungspulver-Familien

| Legierung Familie | Dichte | Schmelzpunkt | Zugfestigkeit | Wärmeleitfähigkeit | Thermische Ausdehnung | Oxidationsbeständigkeit | Korrosionsbeständigkeit |

|---|---|---|---|---|---|---|---|

| Inconel | 8,2-8,4 g/cc | 1300-1450°C | 750-1380 MPa | 11-16 W/mK | 12-16 μm/m°C | Ausgezeichnet | Ausgezeichnet |

| Rostfreier Stahl | 7,5-8,1 g/cc | 1375-1500°C | 450-1100 MPa | 15-30 W/mK | 10-18 μm/m°C | Gut | Gut-Ausgezeichnet |

| Hastelloy | 8,1-9,2 g/cc | 1260-1350°C | 550-1000 MPa | 6-22 W/mK | 12-16 μm/m°C | Gut-Ausgezeichnet | Ausgezeichnet |

| Nimonic | 8,1-8,7 g/cc | 1260-1400°C | 500-1200 MPa | 10-30 W/mK | 12-17 μm/m°C | Gut | Gut |

| Kovar | 8,2 g/cc | 1450°C | 550 MPa | 17 W/mK | 5,9 μm/m°C | Schlecht | Schlecht |

| Invar | 8 g/cc | 1427°C | 200-450 MPa | 10,5 W/mK | 1,2 μm/m°C | Messe | Messe |

| Monel | 8,8 g/cc | 1350-1370°C | 550-950 MPa | 21-48 W/mK | 13-17 μm/m°C | Messe | Ausgezeichnet |

| Nickel-Titan | 6,4 g/cc | 1240-1310°C | 600-900 MPa | 8-18 W/mK | 11 μm/m°C | Messe | Ausgezeichnet |

| Nickel-Superlegierungen | 8-9 g/cc | 1260-1350°C | 750-1400 MPa | 11-61 W/mK | 12,5-17 μm/m°C | Gut-Ausgezeichnet | Angemessen-gut |

Der hohe Schmelzpunkt von Nickellegierungen verhindert, dass sich Teile während der Verarbeitung verziehen oder verformen. Festigkeitsniveaus über einen breiten Temperaturbereich ermöglichen tragende strukturelle Anwendungen. Das kontrollierte Wärmeausdehnungsverhalten ermöglicht Präzisionsbauteile mit engen Toleranzen. Die ausgezeichnete Korrosions- und Oxidationsbeständigkeit erleichtert den Einsatz in rauen Umgebungen wie der Schifffahrt, der chemischen Industrie sowie der Öl- und Gasindustrie.

Durch Anpassung der Pulverzusammensetzung und der Prozessparameter können die Materialeigenschaften für die Konstruktionsanforderungen optimiert werden. Die anisotrope Natur der additiven Fertigung kann jedoch zu richtungsabhängigen Eigenschaften führen. Um die gewünschte Leistung zu erzielen, ist eine ordnungsgemäße Konstruktion und Qualitätssicherung entscheidend.

Anwendungen von Nickellegierungspulvern

Aufgrund ihrer Vielseitigkeit eignen sich Nickellegierungen für zahlreiche Anwendungen in der Luft- und Raumfahrt, im Verteidigungsbereich, in der Automobilindustrie, in der Schifffahrt, in der Öl- und Gasindustrie, in der chemischen Verarbeitung, in der Energieerzeugung, in der Medizintechnik, im Werkzeugbau und in anderen Bereichen der allgemeinen Technik.

Industrie Anwendungen von Nickellegierungspulver Familien

| Legierung Familie | Industrieanwendungen |

|---|---|

| Inconel | Luft- und Raumfahrt, Verteidigung, Automobilbau, chemische Verarbeitung, Öl und Gas, Stromerzeugung, Raketen, Kernkraft |

| Rostfreier Stahl | Luft- und Raumfahrt, Verteidigung, Automobilbau, Medizin, Schifffahrt, Architektur, Chemie, Lebensmittelverarbeitung, Werkzeugbau, Formenbau |

| Hastelloy | Luft- und Raumfahrt, Verteidigung, chemische Verarbeitung, Umweltschutz, Stromerzeugung, Öl und Gas |

| Nimonic | Luft- und Raumfahrt, Verteidigung, Energieerzeugung, chemische Verarbeitung, Werkzeugbau |

| Kovar | Elektronik, Halbleiter, integrierte Schaltungen, Verpackung |

| Invar | Elektronik, Optik, Präzisionsinstrumente, Luft- und Raumfahrt |

| Monel | Schifffahrt, Öl und Gas, chemische Verarbeitung, Stromerzeugung, Zellstoff und Papier |

| Nickel-Titan | Medizinische Geräte, Aktoren, Sensoren, Luft- und Raumfahrt, Öl und Gas |

| Nickel-Superlegierungen | Luft- und Raumfahrt, Verteidigung, Energieerzeugung, Öl und Gas, Automobilbau, Werkzeugbau |

Einige Beispiele für Teile aus Nickellegierungen, die im 3D-Druckverfahren hergestellt werden, sind:

- Luft- und Raumfahrt: Turbinenschaufeln, Düsen, Brennkammern, Ventile, Halterungen, Thermofluid-Komponenten

- Kraftfahrzeuge: Turbolader-Rotoren, Krümmer, Ventile, Teile für den Antriebsstrang

- Medizin: Implantate, Prothesen, chirurgische Instrumente, patientenspezifische Geräte

- Öl und Gas: Bohrlochwerkzeuge, Ventile, Bohrlochkopfkomponenten, Rohrverbindungen

- Werkzeugbau: Spritzgussformen, Strangpresswerkzeuge, Vorrichtungen, Presswerkzeuge

- Allgemeines: Wärmetauscher, Teile für die Flüssigkeitsbehandlung, Befestigungselemente, Gehäuse, Schränke

Die hervorragenden Materialeigenschaften, die komplexen Geometrien, die kürzeren Lieferzeiten, die geringeren Kosten und die Designflexibilität, die der 3D-Druck von Nickellegierungen ermöglicht, machen sie zu einer sehr attraktiven Option für viele kritische Anwendungen.

Spezifikationen für Nickellegierungspulver

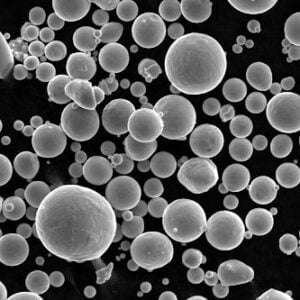

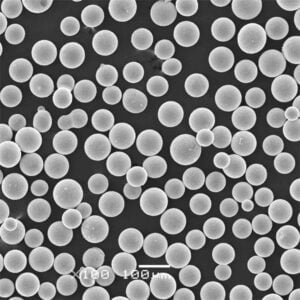

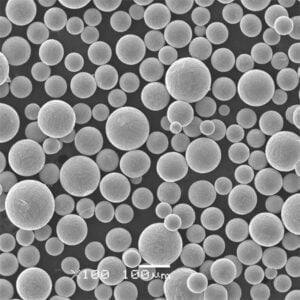

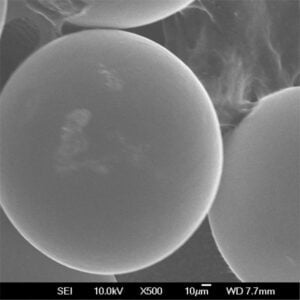

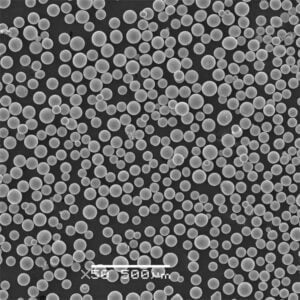

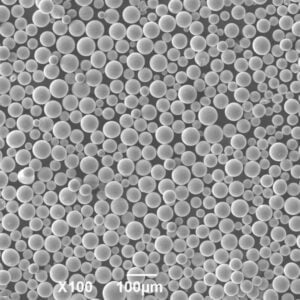

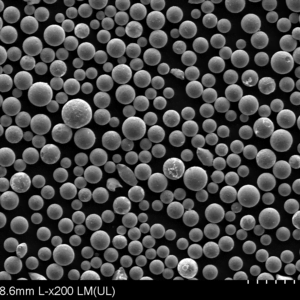

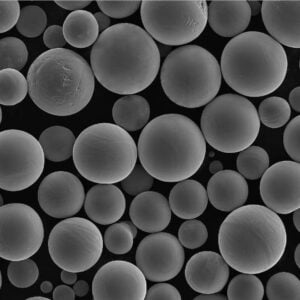

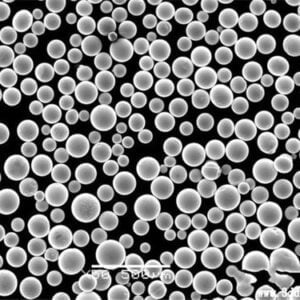

Nickellegierungspulver sind im Handel in verschiedenen Größenverteilungen, Morphologien und Qualitätsstufen erhältlich, die auf die Anforderungen des 3D-Drucks zugeschnitten sind. Nachstehend sind die üblichen Spezifikationen aufgeführt:

Typische Spezifikationen für Nickellegierungspulver

| Eigentum | Typische Werte |

|---|---|

| Zusammensetzung der Legierung | Kundenspezifische Legierungen, Qualität nach ASTM/ASME |

| Partikelform | Sphärisch, nahezu sphärisch |

| Partikelgröße | 10-45 Mikrometer |

| Partikelgrößenverteilung | D10: 15-25 μm, D50: 25-35 μm, D90: 35-45 μm |

| Scheinbare Dichte | 2,5-5,5 g/cc |

| Dichte des Gewindebohrers | 4-8 g/cc |

| Fließfähigkeit | Hervorragend per Hall-Durchflussmesser |

| Restsauerstoff | 100-400 ppm |

| Reststickstoff | 50-150 ppm |

| Restlicher Kohlenstoff | 100-300 ppm |

Sphärische Morphologie und enge Partikelgrößenverteilung mit D10-, D50- und D90-Werten in idealen Bereichen für den jeweiligen Druckprozess tragen zur Erzielung einer guten Dichte und mechanischer Eigenschaften bei. Die hohe Fließfähigkeit verhindert die Agglomeration des Pulvers und Probleme mit der Verteilbarkeit bei der Wiederbeschichtung. Niedrige Restsauerstoff-, Stickstoff- und Kohlenstoffwerte minimieren Verunreinigungen und Porosität.

Pulverqualität, Größenparameter und andere Merkmale beeinflussen die endgültigen Teileigenschaften erheblich und müssen mit den Anforderungen des Druckers und der Anwendung übereinstimmen. Die meisten Anbieter bieten kundenspezifische Legierungszusammensetzungen und Partikeloptimierung an, um die Spezifikationen der Anwender zu erfüllen.

Nickel-Legierungspulver 3D-Druckverfahren

Zu den gängigsten additiven Fertigungsverfahren für die Verarbeitung von Nickellegierungspulvern gehören:

Druckverfahren für Nickellegierungspulver

| Methode | Beschreibung |

|---|---|

| Selektives Laserschmelzen (SLM) | Pulverbett durch fokussierten Laserstrahl geschmolzen |

| Direktes Metall-Laser-Sintern (DMLS) | Ähnlich wie SLM, aber mit geringerer Laserleistung |

| Elektronenstrahlschmelzen (EBM) | Mittels Elektronenstrahl unter Vakuum geschmolzenes Pulverbett |

| Laser-Metallabscheidung (LMD) | Pulver wird in ein mit einem Laser erzeugtes Schmelzbad eingespritzt |

| Gerichtete Energieabscheidung (DED) | Ähnlich wie bei LMD mit Pulver- oder Drahtzufuhr |

| Binder Jetting | Selektiv auf das Pulverbett gedruckter flüssiger Haftvermittler |

SLM und DMLS verwenden einen Laser mit hoher Leistungsdichte, um das Metallpulver schichtweise vollständig zu dichten Teilen zu schmelzen. EBM verwendet einen Elektronenstrahl als Energiequelle, um Teile unter Vakuum zu fertigen. Beim drahtgespeisten LMD wird der zugeführte Metalldraht mit einem fokussierten Laser geschmolzen. Beim Binder-Jetting wird ein flüssiges Bindemittel aufgedruckt, um das Teil zu formen, und anschließend gesintert.

Welches Verfahren gewählt wird, hängt von Faktoren wie Teilegröße, Geometriekomplexität, Oberflächengüte, Auflösung der Merkmale, Produktionsrate und Kosten ab. Jedes Verfahren erfordert eine Optimierung der Druckereinstellungen und Parameter, die auf die Zusammensetzung der Pulverlegierung zugeschnitten sind.

Prozessparameter für Nickellegierungspulver

Zu den kritischen Druckparametern für Nickellegierungen, die im Hinblick auf Dichte, Festigkeit, Präzision und Oberflächengüte optimiert werden müssen, gehören:

Typische SLM/DMLS-Prozessparameter

| Parameter | Typischer Bereich |

|---|---|

| Schichtdicke | 20-60 μm |

| Laserleistung | 100-400 W |

| Scan-Geschwindigkeit | 400-1200 mm/s |

| Abstand zwischen den Luken | 80-200 μm |

| Balkengröße | 50-200 μm |

| Strategie für das Scannen | Schach, Streifen, Kontur |

| Unterstützungsstruktur | Regelmäßig, fragmentiert, hybrid |

Typische EBM-Prozessparameter

| Parameter | Typischer Bereich |

|---|---|

| Schichtdicke | 50-200 μm |

| Leistung des Elektronenstrahls | 3-15 kW |

| Funktion Geschwindigkeit | 20-200 mm/s |

| Zeilenversatz | 0,1-0,3 mm |

| Fokusversatz | 15-35 mA |

| Strategie für das Scannen | Uni-direktional, bi-direktional |

| Unterstützungsstruktur | Regelmäßig, schwer |

Geringere Schichtdicke und Strahlgröße gepaart mit höheren Scangeschwindigkeiten erhöhen Auflösung, Genauigkeit und Oberflächengüte. Üblicherweise werden Schachbrett- oder Streifenmuster verwendet. Perimetrische Konturen verbessern die Kantenqualität. Optimierte Stützstrukturen verhindern Verformungen, sind aber leichter zu entfernen. Vorwärmung und Pulverrecycling können die Dichte und Materialqualität verbessern.

Vorteile des 3D-Drucks von Nickellegierungen

Die additive Fertigung mit optimierten Nickellegierungspulvern bietet viele Vorteile gegenüber der herkömmlichen Fertigung:

- Gestaltungsfreiheit: Komplexe Geometrien, die durch maschinelle Bearbeitung nicht möglich sind

- Gewichtsreduzierung: Leichtere Bauteile durch Topologieoptimierung

- Teilweise Konsolidierung: Reduzierte Montage durch gedruckte komplexe Formen

- Personalisierung: Auf den Patienten abgestimmte medizinische Geräte, Werkzeuge

- Weniger Abfall: Nur die erforderliche Menge an Material wird verwendet

- Kürzere Vorlaufzeit: Wochen statt Monate für die Herstellung von Werkzeugen

- Flexibilität der Prozesse: Einfache Entwurfsiterationen und Optimierung

- Leistungsvorteile: Anisotrope Stärken, eingebettete Merkmale

- Kostensenkung: Eliminierung von Werkzeugkosten, Produktion von Kleinserien

- Buy-to-fly-Verhältnis: Nur Druck des Endteils versus Bearbeitung vom Block

Der 3D-Druck erweitert den Gestaltungsspielraum und ermöglicht neuartige Teile aus Nickellegierungen, die mit herkömmlichen Techniken nicht machbar oder wirtschaftlich sind. Er revolutioniert die Produktion in der Luft- und Raumfahrt, der Medizintechnik, der Automobilindustrie und anderen Branchen.

Lieferanten von Nickellegierungspulver

Die meisten großen Metallpulverhersteller bieten inzwischen eine Reihe von Nickellegierungspulvern an, die für die additive Fertigung optimiert sind. Zu den führenden Anbietern gehören:

Wichtige Lieferanten von Nickellegierungspulver

| Anbieter | Wichtigste Legierungssorten |

|---|---|

| Met3DP | Inconel 625, 718, Hastelloy X, nichtrostende Stähle |

| Sandvik | Osprey nichtrostende Stähle, Superlegierungen, Titanlegierungen |

| Praxair | Inconel 718, 625, Hastelloy X, nichtrostende Stähle |

| AP&C | Inconel 718, 625, nichtrostende Stähle |

| LPW-Technologie | Inconel 718, nichtrostende Stähle, Nickelsuperlegierungen |

| SLM-Lösungen | Rostfreier Stahl 316L, 17-4PH, Nickelsuperlegierungen |

| GE-Zusatzstoff | Rostfreier Stahl 316L, Inconel 718, 625, Hastelloy |

Die Lieferanten bieten verschiedene Größenverteilungen, eine hervorragende Fließfähigkeit des Pulvers, einen niedrigen Sauerstoff- und Feuchtigkeitsgehalt, Chargenrückverfolgbarkeit und kundenspezifische Legierungen, die auf die Prozess- und Anwendungsanforderungen zugeschnitten sind. Die meisten bieten eine spezielle Charakterisierung an, um eine gleichbleibend hohe Qualität des Pulvers zu gewährleisten.

Kosten für Nickellegierungspulver

Die durchschnittlichen Kosten für gängige Nickellegierungspulver sind im Folgenden zusammengefasst:

Kosten für Nickellegierungspulver

| Material | Kosten pro kg |

|---|---|

| Inconel 718 | $75-150 |

| Inconel 625 | $60-120 |

| Rostfreier Stahl 316L | $35-70 |

| Rostfreier Stahl 17-4PH | $45-90 |

| Hastelloy X | $85-170 |

| Nickel-Superlegierungen | $90-200 |

Hochleistungslegierungen wie Inconel 718 und Hastelloy X haben einen höheren Preis, während nichtrostende Stähle in der Regel die kostengünstigste Option sind. Die Materialkosten sind jedoch nur eine Komponente der Gesamtkosten eines Teils. Der Mehrwert, der sich aus der Designflexibilität, den Leistungsvorteilen und der Verkürzung der Vorlaufzeit ergibt, gleicht die höheren Pulverpreise für die Kleinserienproduktion oft aus.

Der Kauf von Pulver in großen Mengen kann die Kosten senken. Viele Lieferanten bieten auch Wiederverwendungs- und Recyclingdienste für Pulver an. Insgesamt muss der Käufer bei der Auswahl eines geeigneten Nickellegierungspulvers die Gesamtkosten einschließlich Arbeitsaufwand, Nachbearbeitung, Materialausnutzung, mechanische Eigenschaften und andere Faktoren berücksichtigen.

Großhandelspreis: $20/Kg-$200/Kg

Ergebnisse 1 – 15 von 17 werden angezeigt

FAQ zum 3D-Druck von Metallpulver

Wie kann ich den Metal3DP-Kundendienst kontaktieren?

Wir bieten einen 24/7-Kundenservice. Unsere Kontaktdaten finden Sie auf der Seite Kontakt, einschließlich Telefon, E-Mail und Online-Chat.

Welche Metallpulver-Materialien bietet Metal3DP an?

Wir bieten verschiedene hochwertige Metallpulver an, darunter Edelstahl und Hochtemperaturlegierungen, die sich für Verfahren wie das Laser- und Elektronenstrahl-Pulverbettschmelzen eignen.

Wie stellt Metal3DP die Qualität des 3D-Druck-Metallpulvers sicher?

Mit unserer umfassenden Erfahrung in der additiven Fertigung von Metallen setzen wir fortschrittliche Verfahren und strenge Qualitätskontrollen ein, um die mechanischen Eigenschaften und die Oberflächenqualität der Teile zu gewährleisten.

In welchen Branchen werden die 3D-Druckgeräte von Metal3DP eingesetzt?

Unsere Geräte werden in zahlreichen Branchen wie der Luft- und Raumfahrt, der Medizintechnik, der Automobilindustrie und anderen eingesetzt und bieten Lösungen für Hochleistungsmetallkomponenten in der Fertigung.

Bietet Metal3DP kundenspezifische Legierungsoptionen an?

Ja, wir bieten kundenspezifische Legierungsdienstleistungen an, um spezifische Materialanforderungen von Kunden zu erfüllen.

Was sind die Vorteile der SEBM-Systeme von Metal3DP?

Unsere SEBM-Systeme zeichnen sich durch die Herstellung komplexer Metallteile mit außergewöhnlichen mechanischen Eigenschaften aus. Zu den wichtigsten Merkmalen gehören das branchenführende Fertigungsvolumen, die Präzision und die Zuverlässigkeit.

Kann ich Anwendungsfälle auf der Metal3DP-Website finden?

Ja, auf unserer Website finden Sie eine Vielzahl von Anwendungsbeispielen, die erfolgreiche Implementierungen der Metal3DP-Technologie in verschiedenen Branchen zeigen.

Wie kann ich mit Metal3DP zusammenarbeiten?

Setzen Sie sich mit uns in Verbindung, und unser Team wird Ihnen maßgeschneiderte Lösungen und Pläne für die Zusammenarbeit anbieten, die auf Ihre Bedürfnisse zugeschnitten sind.

Wie lange ist die Bearbeitungszeit für die kundenspezifischen Dienstleistungen von Metal3DP?

Die Bearbeitungszeit für kundenspezifische Dienstleistungen variiert je nach Komplexität des Projekts. Wir geben Ihnen genaue Lieferzeiten auf der Grundlage Ihrer Anforderungen an.

Welche 3D-Drucktechnologien bietet Metal3DP an?

Wir sind spezialisiert auf Selektives Lasersintern (SLS), Selektives Laserschmelzen (SLM) und Selektives Elektronenstrahlschmelzen (SEBM) und andere 3D-Druckverfahren.

UNS SENDEN

Andere Frage stellen?

Wenn Sie die Antwort auf Ihre Frage nicht in unseren FAQ finden, können Sie uns jederzeit eine Nachricht hinterlassen. Wir werden Ihnen in Kürze antworten.

WARTE AUF UNS

Nächster Schritt

01. Wir werden einen Vorschlag ausarbeiten

Erforderlicher Umfang, Zeitplan und APR. Der Preis wird einbezogen, wenn Sie uns detaillierte Informationen über ein Projekt zur Verfügung stellen.

02. Gemeinsam besprechen

Lernen wir uns kennen und besprechen wir alle möglichen Varianten und Optionen

03. Fangen wir an zu bauen

Wenn der Vertrag unterzeichnet ist und alle Ziele festgelegt sind, können wir mit dem ersten Sprint beginnen.