Überblick über die Additive Fertigung von Metall

Metall additive FertigungDie additive Fertigung, auch bekannt als 3D-Metalldruck, ist eine revolutionäre Technologie zur schnellen Herstellung von Metallteilen direkt aus 3D-Modelldaten. Im Gegensatz zu subtraktiven Fertigungsverfahren wie der CNC-Bearbeitung, bei denen Material abgetragen wird, werden bei der additiven Fertigung Bauteile Schicht für Schicht aus Metallen wie Edelstahl, Aluminium, Titan, Nickellegierungen und anderen aufgebaut.

Im Vergleich zur herkömmlichen Fertigung ermöglicht die Metall-AM eine größere Designfreiheit, individuelle Anpassung und Optimierung, die das Gewicht, den Materialverbrauch und die Vorlaufzeiten reduzieren kann. Teile können in einem Stück konsolidiert, mit konformen Kühlkanälen versehen oder mit organischen Formen gestaltet werden, die beim Gießen oder Bearbeiten nicht möglich sind. Der 3D-Metalldruck eröffnet neue Möglichkeiten für Innovationen in Branchen wie Luft- und Raumfahrt, Medizin, Automobil und Energie.

Dieser umfassende Leitfaden enthält technische Details zu den verschiedenen Metall-AM-Verfahren, Materialien, Anwendungen, Vorteilen und Einschränkungen. Die wichtigsten Informationen werden in leicht zu vergleichenden Tabellen dargestellt, um die Fähigkeiten und Kompromisse der verschiedenen Metall-3D-Drucktechnologien hervorzuheben. Lesen Sie weiter, um zu erfahren, wie die additive Fertigung die Metallverarbeitung revolutioniert.

Die wichtigsten Highlights der Additiven Fertigung von Metallen:

- Produziert vollständig dichte, gebrauchsfertige Metallteile aus digitalen 3D-CAD-Modellen

- Fügt Material Schicht für Schicht hinzu, im Gegensatz zu subtraktiven Methoden wie der maschinellen Bearbeitung

- Ermöglicht komplexe, optimierte Geometrien, die mit Guss oder Bearbeitung nicht möglich sind

- Reduziert Abfall, Energieverbrauch und Vorlaufzeiten gegenüber herkömmlichen Techniken

- Erleichtert das Rapid Prototyping und die direkte Teileproduktion

- Wachsende Anwendungen in der Luft- und Raumfahrt, der Medizintechnik, der Automobilindustrie und anderen Bereichen

Arten von additiven Fertigungsverfahren für Metall

Es gibt verschiedene Ansätze für den additiven Druck von Metallteilen. Zu den wichtigsten Metall-AM-Verfahrenskategorien gehören das Pulverbettschmelzen, die gerichtete Energieabscheidung, das Binder-Jetting und die Blechlaminierung. Jedes Verfahren bietet einzigartige Möglichkeiten in Bezug auf Materialien, Genauigkeit, Kosten und mehr.

Tabelle 1: Überblick über die wichtigsten Verfahren der additiven Fertigung von Metallen

| Prozess | Beschreibung | Materialien | Genauigkeit | Nachbearbeitung |

|---|---|---|---|---|

| Pulverbett Fusion | Nutzt thermische Energie zum selektiven Verschmelzen von Bereichen eines Pulverbettes. Dazu gehören das selektive Laserschmelzen (SLM), das direkte Metall-Lasersintern (DMLS) und das Elektronenstrahlschmelzen (EBM). | Aluminium, Stahl, Titan, Nickellegierungen | Hoch, ± 0,1-0,2 mm | Einige Bearbeitungen und Wärmebehandlungen |

| Gezielte Energieabscheidung | Fokussierung der thermischen Energie zum Verschmelzen von Materialien durch Schmelzen des Ausgangsmaterials während des Auftragens. Umfasst die lasergestützte Netzformung (LENS) und das Laser-Metallabscheiden (LMD). | Aluminium, Stahl, Titan, Kobalt-Chrom | Mittel, ± 0,5 mm | Mehr Bearbeitung und Veredelung |

| Binder Jetting | Flüssiges Bindemittel verbindet selektiv die Schichten des Pulvermaterials miteinander. Die Teile werden nach dem Druck gesintert. | Rostfreier Stahl, einige Legierungen | Niedrig, ± 2mm | Erfordert Entbinderung, Sinterung und Infiltration |

| Blattkaschierung | Blechschichten werden zu Formteilen geklebt und dann mit Hilfe von Lasern oder CNC-Bearbeitung zurechtgeschnitten. | Aluminium, Stahl, Titan | Mittel, ± 0,5 mm | Laserschneiden oder CNC-Bearbeitung nach dem Laminieren |

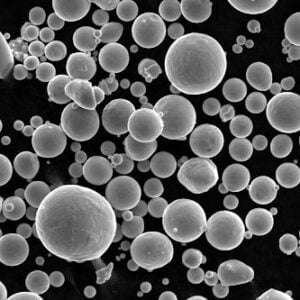

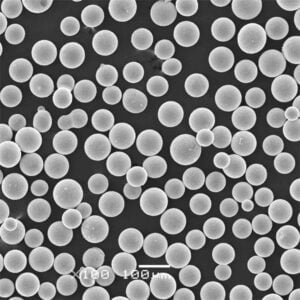

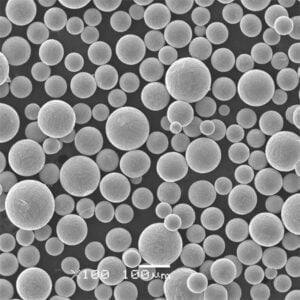

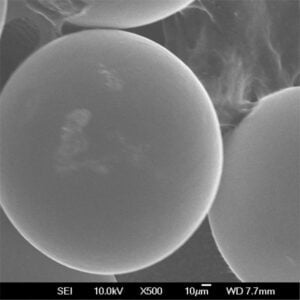

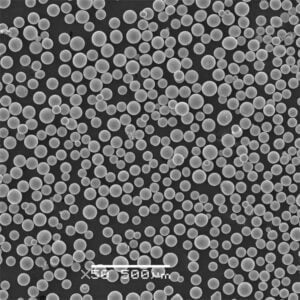

Pulverbettfusion Verfahren wie das selektive Laserschmelzen (SLM) und das Elektronenstrahlschmelzen (EBM) sind derzeit die am häufigsten eingesetzten Metall-AM-Verfahren. Sie bieten eine hohe Auflösung, die mit der maschinellen Bearbeitung vergleichbar ist, gute Materialeigenschaften und eine breite Palette von Metallen, von rostfreien Stählen bis zu Nickelbasislegierungen. Das Ausgangsmaterial ist ein feines Metallpulver, das in Schichten aufgetragen und durch eine fokussierte Wärmequelle in einer Kammer mit kontrollierter Atmosphäre selektiv geschmolzen wird.

Gezielte Energiedeposition Bei Verfahren wie dem Laser Engineered Net Shaping (LENS) wird ein Schmelzbad auf ein Substrat fokussiert und kontinuierlich Material zugeführt. Dadurch können größere Teile durch Auftragen von geschmolzenem Pulver oder Drahtmaterial hergestellt werden. Die Auflösung ist geringer, aber die Baugröße ist nicht begrenzt wie bei Pulverbettverfahren. Es ist weniger Nachbearbeitung erforderlich, aber die Oberflächengüte ist schlechter.

Bindemittelausstoß verwendet flüssige Bindemittel, um Schichten von Metallpulver miteinander zu verbinden. Die so entstandenen "grünen" Teile müssen dann gesintert und mit Kupfer oder Bronze infiltriert werden, um die volle Dichte zu erreichen. Auch wenn die Materialoptionen derzeit begrenzt sind, kann das Binder-Jetting eine große Anzahl kleiner, komplizierter Metallteile kostengünstiger herstellen.

Blattlaminierung verbindet dünne Blechschichten durch Kleben oder Schweißen miteinander. Mittels Laser oder CNC-Bearbeitung wird der Stapel dann in eine 3D-Form geschnitten. Dieses Verfahren bietet eine gute Genauigkeit, hat aber aufgrund der Blechdicke geometrische Grenzen.

Jedes Verfahren hat seine Vorteile und eignet sich am besten für bestimmte Anwendungen. Die Wahl der richtigen Metall-AM-Technologie hängt von Faktoren wie Materialanforderungen, Präzision, Oberflächengüte, Losgröße und Kosten ab.

Materialien für die additive Fertigung von Metallen

Eine breite Palette von Metallen, von Edelstahl bis hin zu Superlegierungen, kann mittels Pulverbettschmelzen, gerichteter Energieabscheidung, Binder-Jetting und Blechlaminierung gedruckt werden. Zu den am häufigsten verwendeten Metall-AM-Materialien gehören:

Tabelle 2: Gängige Materialien für die additive Fertigung von Metallen

| Material | Prozesse | Eigenschaften | Anwendungen |

|---|---|---|---|

| Rostfreier Stahl | PBF, BJ | Hohe Festigkeit, Korrosionsbeständigkeit | Luft- und Raumfahrt, Automobilindustrie, Medizintechnik |

| Aluminium-Legierungen | PBF, DED | Leichtes Gewicht, gute Wärmeleitfähigkeit | Automobilindustrie, Luft- und Raumfahrt |

| Titan-Legierungen | PBF, DED | Hohes Verhältnis von Festigkeit zu Gewicht | Luft- und Raumfahrt, medizinische Implantate |

| Nickel-Legierungen | PBF | Hitze- und Korrosionsbeständigkeit | Luft- und Raumfahrt, Energie |

| Kobalt Chrom | DED | Biokompatibilität, Verschleißfestigkeit | Medizinische Implantate, Werkzeugbau |

| Werkzeugstahl | PBF, BJ | Hohe Härte, thermische Stabilität | Werkzeuge, Gussformen, Matrizen |

Rostfreie Stähle wie 316L und 17-4PH werden aufgrund ihrer Festigkeit, Korrosionsbeständigkeit und der relativ einfachen Bedruckung und Nachbearbeitung in vielen Branchen eingesetzt.

Aluminium-Legierungen wie AlSi10Mg ermöglichen leichte Teile für die Luft- und Raumfahrt und die Automobilindustrie, die schwer zu bearbeiten oder zu gießen sind.

Titan-Legierungen wie Ti64 besitzen ein hohes Verhältnis von Festigkeit zu Gewicht, das sich ideal für Strukturbauteile eignet, und sind gleichzeitig biokompatibel.

Nickel-Superlegierung Pulver wie Inconel 718 und 625 haben hervorragende mechanische Eigenschaften bei hohen Temperaturen für anspruchsvolle Anwendungen.

Kobalt-Chrom-Legierungspulver zeichnen sich durch hohe Steifigkeit, Biokompatibilität und Verschleißfestigkeit aus und eignen sich für medizinische Implantate und Werkzeuge.

Werkzeugstähle wie H13, D2 und martensitaushärtender Stahl bieten eine sehr hohe Härte, Festigkeit und thermische Stabilität für Werkzeuge wie Spritzgussformen oder Schmiedegesenke.

Die F&E-Bemühungen erweitern die Liste der Metalle, die mit AM-Verfahren kompatibel sind. Auch exotischere Legierungen wie Edelgold oder Platin werden für spezielle Anwendungen wie Schmuck oder Elektronik eingesetzt.

Spezifikationen für die additive Fertigung von Metall

Schlüsselfaktoren, die die Fähigkeiten jeder Metall-AM-Maschine definieren, sind Bauvolumen, Schichtauflösung, Präzision und unterstützte Materialien. Anforderungen wie Genauigkeit, Oberflächengüte und Wärmebehandlung hängen von der jeweiligen Anwendung ab.

Tabelle 3: Spezifikationen und Fähigkeiten von Metall-AM-Anlagen

| Parameter | Typische Spezifikation |

|---|---|

| Volumen aufbauen | 50-500mm x 50-500mm x 50-500mm |

| Schichtdicke | 20-100 Mikrometer |

| Präzision | ±0,1-0,2 mm für PBF, ±0,5 mm für DED |

| Oberfläche | Ra 10-25 Mikrometer, Rz 20-100 Mikrometer |

| Materialien | Rostfreie Stähle, Aluminiumlegierungen, Titanlegierungen, Werkzeugstähle, Nickellegierungen |

| Prozessumgebung | Vakuum oder inerte Argonatmosphäre |

| Erforderliche Unterstützungen | Ja, nach der Bearbeitung entfernt |

| Wärmebehandlung | Spannungsarmglühen, Lösungsglühen, Alterung |

Volumen aufbauen für die meisten Pulverbett- und gerichteten Energiesysteme reicht von einigen Kubikzentimetern bis zu etwa einem Kubikfuß. Größere Anlagen sind für Bindemittelstrahl- oder Folienlaminierungsverfahren erhältlich.

Schichtdicke während des Bauprozesses kann zwischen 20 und 100 Mikrometern variiert werden, um eine Feinauflösung in der Größenordnung eines maschinellen Finishs zu erreichen. Dünnere Schichten verbessern die Oberflächengüte, verlängern aber auch die Bauzeit.

Präzision beträgt ±0,1-0,2 mm beim Pulverbettschmelzen und ±0,5 mm bei der gerichteten Energieabscheidung, je nach verwendeter AM-Maschine.

Erreichbar Oberflächengüte im Ist-Zustand liegt zwischen 10-25 Mikrometer (Ra) und 20-100 Mikrometer (Rz), muss aber durch Nachbearbeitung (z. B. Schleifen) verbessert werden.

Praktisch jede Metalllegierung von rostfreie Stähle zu Titan und Nickellegierungen gedruckt werden können, wobei sich die Auswahl an Materialien in den letzten Jahren verdoppelt hat.

Lieferanten von Anlagen für die additive Fertigung von Metall

Eine Reihe von Unternehmen bieten industrielle Metall-AM-Systeme sowie Druckdienstleistungen an. Zu den führenden Anbietern von Anlagen für das Pulverbettschmelzen, die gerichtete Energieabscheidung, das Binder-Jetting und die Blechlaminierung gehören:

Tabelle 4: Wichtige Anbieter von Systemen für die additive Fertigung von Metallen

| Unternehmen | AM-Prozess | Metalle | Volumen aufbauen | Kostenbereich |

|---|---|---|---|---|

| EOS | Pulverbettschmelzen (DMLS) | Al-, Ti-, Ni-Legierungen | 250 x 250 x 325 mm | $150,000-$1,000,000 |

| SLM-Lösungen | Pulverbettschmelzen (SLM) | Al, Ti, Werkzeugstahl | 250 x 250 x 300 mm | $200,000-$1,000,000 |

| HP | Bindemittelausstoß | Rostfreier Stahl | 380 x 285 x 380 mm | $100,000-$500,000 |

| Schreibtisch Metall | Bindemittelausstoß | Rostfreier Stahl, legierte Stähle | 160 x 160 x 250 mm | $100,000-$500,000 |

| Sciaky | Gezielte Energiedeposition | Ti, Inconel, rostfrei | 1500 x 750 x 750 mm | $500,000-$2,500,000 |

| Optomec | Gezielte Energiedeposition | Al, Ti, CoCr | 610 x 610 x 610 mm | $250,000-$750,000 |

| Fabrisonische | Ultraschall AM | Al, Stahl, Ti | 600 x 900 x 600 mm | $250,000-$500,000 |

Deutsches Unternehmen EOS ist ein Pionier der DMLS-Technologie (Direct Metal Laser Sintering) und bietet eine breite Palette von Industriedruckern für Metalle wie Titan, Aluminium und Nickellegierungen an.

SLM-Lösungen bietet auch Pulverbettschmelzanlagen an, mit denen Stähle, Titan, Aluminium und andere Metalle mit einem Volumen von bis zu 500 Kubikzoll verarbeitet werden können.

HP, Desktop Metall, und ExOne Das Hebelbindungsstrahlen ist auf die Großserienproduktion kleiner, komplexer Bauteile aus Edelstahl oder legiertem Stahl ausgerichtet.

Sciaky und Optomec Lieferung von Systemen zur gezielten Energieabscheidung für den Metalldruck in großem Maßstab mit Titan-, Aluminium- und Nickelsuperlegierungen.

Fabrisonische nutzt die patentierte additive Fertigung mit Ultraschall, um Kabel, Sensoren und vieles mehr in Metallteile einzubetten.

Die Anfangsinvestitionen für Metall-AM-Anlagen liegen in der Regel zwischen $100.000 und $1 Million und mehr, je nach Produktionskapazität, wobei die Preise jedoch rasch fallen. Die Materialkosten sind je nach verwendeter Legierung sehr unterschiedlich.

Additive Fertigungsanwendungen aus Metall

Die additive Fertigung von Metallen bietet neue Designmöglichkeiten und Fähigkeiten, die sich gut für Anwendungen in der Luft- und Raumfahrt, der Medizintechnik, der Automobilindustrie und der allgemeinen Industrie eignen, z. B:

Luft- und Raumfahrt: Leichte Halterungen und komplexe Strukturen, Motorkomponenten mit konformer Kühlung und Teilekonsolidierung zur Reduzierung von Gewicht, Materialverbrauch und Lieferzeiten

Medizinische: Maßgeschneiderte orthopädische Implantate, chirurgische Instrumente mit dünnen Wänden und Gitterstrukturen zur Verbesserung der Osseointegration mit dem Knochen, Zahnrestaurationen

Automobilindustrie: Leichte Gitterstrukturen, Massenanpassung von Komponenten, Werkzeuge wie Vorrichtungen zur Verbesserung der Arbeitsabläufe in der Fabrik

Industrie/Verbraucher: Beleuchtung, Möbel, Sportartikel und Musikinstrumente, die organische Formen, individuelle Massenfertigung und leichte Gitterstrukturen nutzen

Werkzeugbau: Konforme Kühlkanäle können in Spritzgussformen, Matrizen und Werkzeugeinsätze eingebettet werden, um die Zykluszeiten zu reduzieren. Schneller Durchlauf von Ersatzteilen für Werkzeuge.

Öl und Gas: Maßgefertigte Rohrleitungsarmaturen, Strukturkomponenten wie Vorrichtungen und Ventilblöcke für Hochdruck- und Korrosionsumgebungen.

Die Technologie wird auch für die schnelle Herstellung von Werkzeugen, Vorrichtungen und Prototypen in der Produktentwicklung in vielen Branchen eingesetzt. Nachfolgend finden Sie einige Beispiele für Metall-AM-Anwendungen und deren Vorteile gegenüber der konventionellen Fertigung:

Tabelle 5: Anwendungen und Vorteile der additiven Fertigung von Metallen

| Anmeldung | Vorteile gegenüber traditionellen Prozessen |

|---|---|

| Flugzeug-Halterungen | Gewichtsreduzierung, Teilekonsolidierung |

| Hüftimplantate | Maßgeschneiderte Formen, beschleunigte Entwurfsiterationen |

| Wärmetauscher | Komplexe interne Kanäle verbessern die Wärmeübertragung |

| Spritzgussformen | Konforme Kühlung zur Reduzierung der Zykluszeiten |

| Autoteile | Massenanpassung, leichtgewichtige Optimierung |

Die additive Fertigung bietet Ingenieuren eine noch nie dagewesene Designfreiheit bei der Herstellung von Metallkomponenten, die mit Guss, maschineller Bearbeitung oder anderen konventionellen Fertigungsverfahren nicht möglich oder wirtschaftlich sind.

Vorteile und Nachteile von Metal AM

Im Vergleich zur subtraktiven Fertigung und anderen traditionellen Metallherstellungsmethoden bietet AM einige entscheidende Vorteile, aber auch Einschränkungen, die zu beachten sind:

Tabelle 6: Additive Fertigung von Metall - Pro und Kontra

| Vorteile | Benachteiligungen |

|---|---|

| Gestaltungsfreiheit, komplexe Geometrien | Kleine Bauvolumen begrenzen die Teilegrößen |

| Gewichtsreduzierung, Materialeinsparung | Geringere Materialeigenschaften als Knetmetalle |

| Reduzierte Vorlaufzeiten und Werkzeugkosten | Geringere Maßhaltigkeit und Oberflächengüte |

| Konsolidierte Baugruppen, eingebettete Merkmale | Höhere Ausrüstungskosten, Materialkosten |

| Massenanpassung, Produktion auf Abruf | Nachbearbeitung oft erforderlich |

| Minimaler Materialabfall | Begrenzte Größe und Verfügbarkeit von Legierungen |

| Schnelles Prototyping, beschleunigte Entwicklung | anisotrope Eigenschaften einiger bedruckter Materialien |

Die wichtigsten Vorteile von Metal AM sind Gestaltungsfreiheit, Teilkonsolidierung, Personalisierungund schnellere Produktentwicklung Zyklen. Leichtbau und Materialeinsparungen sind auch für Branchen wie die Luft- und Raumfahrt und die Automobilindustrie möglich.

Allerdings sind die kleineren Bauvolumen, höher Kostenund Mangel an Material Verfügbarkeit im kommerziellen Maßstab sind nach wie vor Hindernisse gegenüber der traditionellen Fertigung. Die meisten Metall-AM-Anwendungen eignen sich am besten für niedrige bis mittlere Produktionsvolumina, bei denen die Vorteile der kundenspezifischen Anpassung und der Verkürzung der Vorlaufzeit die derzeit höheren Kosten für gedruckte Teile überwiegen.

Da die Preise für Metall-AM-Anlagen und -Materialien sinken, werden die Produktionsmengen und Anwendungen in immer mehr Branchen zunehmen. Mit den Fortschritten bei der Qualität und den größeren Baugrößen wird sich die Akzeptanz in der Großserienfertigung beschleunigen.

Die Zukunft der additiven Fertigung von Metallen

Obwohl es sich bei der additiven Fertigung von Metallen noch um eine aufstrebende Technologie handelt, ist in den kommenden Jahren mit einem erheblichen Wachstum zu rechnen. Die Ausweitung der Anwendungen, neue Akteure und die zunehmende Verbreitung in den Lieferketten werden die Marktexpansion vorantreiben.

- Der weltweite Markt für Metall-AM wird bis 2028 voraussichtlich $15 Mrd. übersteigen und sich damit seit 2021 mehr als verdoppeln. Auf die Bereiche Luft- und Raumfahrt sowie Medizintechnik werden voraussichtlich über 50% der Nachfrage entfallen.

- Die Systemhersteller entwickeln Maschinen mit größerem Bauvolumen, Multilaser und höherer Produktivität für die Serienproduktion.

- Neben Nickelsuperlegierungen werden immer mehr Werkstoffe verfügbar, darunter Aluminium und Stähle mit höherer Festigkeit, Edelmetalle, Magnesium, Werkzeugstahl und mehr.

- Qualität und Wiederholbarkeit werden durch fortschrittliche Maschinensteuerungen, Software und rationalisierte Arbeitsabläufe weiter verbessert, um Versuch und Irrtum zu minimieren.

- Die Optimierung der Lieferkette durch AM gewinnt branchenübergreifend an Bedeutung, da die Vorlaufzeiten immer kürzer werden und die Technologie für Endverbraucherkomponenten kostengünstiger ist als für reine Prototypen.

- Eine maßgeschneiderte, dezentralisierte Fertigung könnte die Risiken in der Lieferkette und die Logistikkosten senken. Die lokalisierte Produktion auf Abruf wird zunehmen.

- Die Regierungen investieren in erheblichem Umfang in die industrielle Metall-AM-Forschung, in Programme zur Entwicklung von Arbeitskräften und in die Förderung regionaler Ökosysteme für die Fertigung rund um diese Technologie.

Die additive Fertigung von Metallen ist zwar noch nicht ausgereift, hat aber in verschiedenen Anwendungsbereichen - von Triebwerken für die Luft- und Raumfahrt bis hin zu patientengerechten Implantaten - deutliche Vorteile gegenüber der konventionellen Fertigung gezeigt. In dem Maße, in dem immer mehr Akteure in den Lieferketten AM übernehmen, wird es die Fertigung verändern und eine neue Ära der Designinnovation ermöglichen.

Häufig gestellte Fragen zu Metal AM

F: Welche Materialien sind mit dem 3D-Druck von Metall kompatibel?

A: Die meisten Industriemetalle können gedruckt werden, darunter rostfreie Stähle, Aluminiumlegierungen, Titan, Werkzeugstähle, Nickelsuperlegierungen und mehr. Einige Verfahren unterstützen auch Edelmetalle wie Gold, Silber und Platin.

F: Wie genau ist die additive Fertigung von Metall?

A: Die Maßgenauigkeit der meisten Pulverbettschmelzverfahren liegt bei ±0,1-0,2 mm, ähnlich wie bei der CNC-Bearbeitung. Die gerichtete Energieabscheidung liegt bei ±0,5 mm oder mehr.

F: Ist bei Metal AM eine Nachbearbeitung erforderlich?

A: In der Regel sind einige Nachbearbeitungen wie Oberflächenbehandlung und Wärmebehandlung erforderlich. Die Stützstrukturen werden entfernt und die Oberfläche wird maschinell bearbeitet, geschliffen oder chemisch behandelt, um die Teile zu glätten und fertigzustellen.

F: Was sind die Vorteile von Metall-AM gegenüber Guss oder maschineller Bearbeitung?

A: Zu den Vorteilen gehören Konstruktionsfreiheit, leichte Strukturen, Teilekonsolidierung, geringere Werkzeugkosten, kürzere Lieferzeiten, kundenspezifische Massenfertigung und vieles mehr. AM ermöglicht optimierte Formen, die mit subtraktiven Verfahren nicht möglich sind.

F: Welche Branchen treiben die Einführung des 3D-Metalldrucks voran?

A: Luft- und Raumfahrt, Medizin-/Zahntechnik, Automobilindustrie und Industrie sind heute die größten Abnehmer. Die Technologie ist ideal für komplexe Kleinserien, bei denen Individualisierung und Gewichtsreduzierung von Vorteil sind.

F: Wie teuer ist Metal AM im Vergleich zur konventionellen Fertigung?

A: Gedruckte Metallteile sind für die Massenproduktion nach wie vor teurer. Bei kleinen Losgrößen unter 1.000 Stück können die Kosten für AM wettbewerbsfähig sein und durch die Vorteile der Designflexibilität, der schnelleren Markteinführung, der Teilekonsolidierung und der kundenspezifischen Anpassung ausgeglichen werden.