Inconel 625-Pulver bezieht sich auf ein Pulver aus einer Nickel-Chrom-Molybdän-Legierung, die für ihre hervorragende Festigkeit, Korrosionsbeständigkeit und Hochtemperaturbeständigkeit bis zu 1000 °C bekannt ist. Diese Kombination von Eigenschaften macht Inconel 625 zu einer vielseitigen Superlegierung für anspruchsvolle Anwendungen, die von Komponenten für die Luft- und Raumfahrt bis hin zu chemischen Verarbeitungsanlagen reichen.

Dieser Leitfaden behandelt verschiedene Arten von Inconel 625-Pulver, einschließlich gasverdüsteter Varianten, Details zur Zusammensetzung, wichtige Eigenschaften und Merkmale, Herstellungsverfahren, Anwendungen, Preise, Lieferanten sowie Vor- und Nachteile und häufig gestellte Fragen bei der Arbeit mit dieser Hochleistungsmetalllegierung in Pulverform.

Arten von Inconel 625-Pulver

Zu den gängigen Varianten von Inconel 625-Pulver gehören:

| Typ | Zusammensetzung | Merkmale |

|---|---|---|

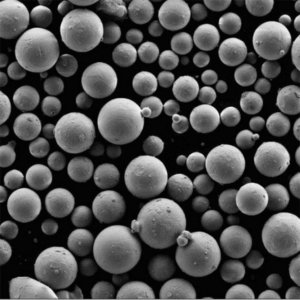

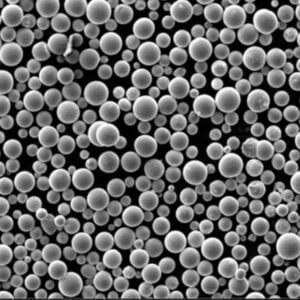

| Zerstäubtes Gas | 63% Ni, 21,5% Cr, 9% Mo bal. Fe | Sphärische einheitliche Partikel ideal für AM |

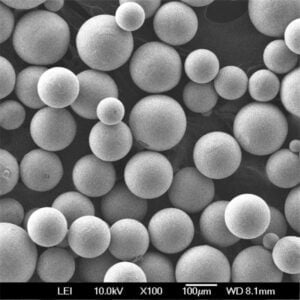

| Plasma zerstäubt | Wie bei Gaszerstäubung | Etwas kleinere, kugelförmigere Partikel |

| Gefräst/legiert | Gleiche Zusammensetzung | Unregelmäßig geformt, hergestellt aus Pulvermischung |

| Binder-Jetting Qualität | Dasselbe + Bindemittel und Fließmittel | Formuliert für das Binderjet-3D-Druckverfahren |

Gaszerstäubte und plasmagestützte Versionen weisen eine präzise Kontrolle der Partikelgröße und -form auf und werden bevorzugt für additive Fertigungsverfahren wie das Laser-Pulverbett-Schmelzverfahren eingesetzt, um nach dem Sintern eine hohe Enddichte zu erreichen.

Produktionsmethoden

| Methode | Beschreibung | Typische Leistung |

|---|---|---|

| Gaszerstäubung | Unter hohem Druck stehendes Inertgas zerfällt den rotierenden Inconel-Schmelzestrom in feine Tröpfchen, die bei schneller Erstarrung Legierungspulver bilden | Ausgezeichnete sphärische Morphologie, ideal für AM-Anwendungen |

| Plasma-Zerstäubung | Ähnlich wie bei der Gaszerstäubung, jedoch unter Verwendung von Plasmaenergie zur Erzeugung höherer Temperaturen und feinerer Schmelzauflösung | Sehr kugelförmige Partikel unter 45 Mikron möglich; geringere Produktivität |

| Vakuum-Induktionsschmelzen | Barren mit präziser Zusammensetzung werden zerkleinert und zu Pulver gemahlen | Unregelmäßig geformte Partikel mit höherer Porosität nach der Konsolidierung |

Die Gaszerstäubung schafft ein Gleichgewicht zwischen einstellbaren Partikelgrößenverteilungen und einem angemessenen Durchsatzvolumen für eine konsistente Legierungschemie. Plasmamethoden ermöglichen kleinere Produktionsmengen mit engeren Partikeltoleranzen.

Eigentum von Inconel 625-Pulver

Zu den Vorteilen, die sich aus der Zusammensetzung und Produktion ergeben, gehören:

| Eigentum | Merkmale | Bedeutung |

|---|---|---|

| Hohe Festigkeit | Zugfestigkeit 110.000 PSI (758 MPa) | Hält schweren Lasten ohne Verformung stand |

| Korrosionsbeständigkeit | Hoher Chrom- und Molybdängehalt erzeugt schützende Oberflächenoxidschicht | Funktioniert zuverlässig in nassen, sauren Umgebungen, wie sie in Industrieanlagen üblich sind |

| Oxidationsbeständigkeit | Nickel 65% behält seine Eigenschaften bis zu 1000°C bei. | Verkraftet Motorabgase, chemische Reaktionen und extreme Prozesswärme ohne Ausfall |

| Schweißeignung | Zusammensetzung für hervorragende Verbindungen und Reparaturen | Leicht in große Baugruppen zu integrieren |

| Biokompatibilität | Nicht-magnetisch mit ausgezeichneter Dauerfestigkeit | Geeignet für Implantate wie orthopädische Knie- und Hüftgelenke |

Die ausgewogene Mischung aus Langlebigkeit, Verarbeitbarkeit und extremer chemischer Beständigkeit erweitert die Anwendungsmöglichkeiten im Vergleich zu herkömmlichen Metallen wie Stahl in heißen und ätzenden Betriebsumgebungen dramatisch.

Anwendungen von Inconel 625-Pulver

Die Industrie nutzt die Hebeleigenschaften:

| Segment | Häufige Verwendungszwecke | Funktionen |

|---|---|---|

| Luft- und Raumfahrt | Turbinenschaufeln, Triebwerkskomponenten | Hält anhaltenden extremen Hitze-/Druckzyklen stand |

| Chemische Verarbeitung | Wärmetauscherrohre, Ventile, Pumpen | Korrosionsbeständigkeit in einer Vielzahl von chemischen Umgebungen |

| Öl und Gas | Bohrlochkopfausrüstung, Offshore-Schiffskomponenten | Leistung und einfachere Reparaturen vor Ort durch Schweißen |

| Medizinische Implantate | Orthopädische Gelenke, Zahnwurzeln | Biokompatible, auf anatomische Belastungen abgestimmte Festigkeit |

| Hardware für die Schifffahrt | Muttern, Bolzen, Befestigungselemente, Antriebswellen | Korrosionsbeständigkeit gegenüber Salzwasser/Seewasser |

| Additive Fertigung | Komplexe Geometrien in den oben genannten Branchen | Die Designfreiheit von AM wird durch die Vielseitigkeit der Legierungen verbessert |

Sowohl bei der Herstellung von einsatzkritischen Einzelanfertigungen für die Luft- und Raumfahrt als auch bei der Serienfertigung von Schiffskomponenten zeigt sich die Anpassungsfähigkeit von Inconel 625 bei der Herstellung komplizierter, robuster Produkte in diesen Schlüsselsektoren.

Spezifikationen von Inconel 625-Pulver

| Standard | Definitionen der Klassen | Anforderungen an die Chemie |

|---|---|---|

| ASTM B446 | Inconel 625-Pulversorten: Standard, fein und ultrafein | Bestimmt die Anteile von Ni, Cr, Mo, Ti, Al, C, Si |

| AMS 5666 | Geglühte / heißisostatisch gepresste Varianten | Angabe der C-, Al- und Ti-Grenzwerte im "geglühten" Zustand |

| ASME SB-443 | Chemische Zusammensetzung von Rohrlegierungen | Ähnlich wie ASTM B446, kontrolliert aber auch Nb- und Co-Grenzwerte |

Für anspruchsvollere Anwendungen wie Kernreaktoren und Flüssigsauerstoffsysteme mit speziellen Kontaminationsrisikobewertungen müssen strengere Kontrollen von Spurenelementen wie Kohlenstoff, Schwefel und Silizium durchgeführt werden.

Lieferanten und Preisgestaltung

| Anbieter | Schlüsselqualifikationen | Kostenvoranschlag |

|---|---|---|

| Sandvik Fischadler | Gaszerstäubt nach ASTM B446 | $40 - $100 pro kg |

| Zimmermanns Pulverprodukte | Mehrere Größenvarianten | $60 - $250 pro kg |

| Praxair Oberflächentechnologien | Heißisostatisch gepresst, Plasmaversionen | $150 - $500+ pro kg |

| Pulverlegierung Corporation | Gaszerstäubt, gemischt gemahlen | $35 - $150 pro kg |

Die Kosten reichen von $35/kg für gewöhnliches gaszerstäubtes Pulver, das für allgemeine additive Fertigungsanwendungen geeignet ist, bis zu $500/kg für spezielle heißisostatisch gepresste Varianten, die in hochbelasteten Anwendungen wie Triebwerken für die Luft- und Raumfahrt oder Fernüberwachungsgeräten für die Öl- und Gasindustrie eingesetzt werden, wo zertifizierte mechanische Leistungen erforderlich sind.

Denken Sie beim Vergleich von Optionen und Preisen daran, die Spezifikation und nicht nur den Legierungstyp zu kaufen.

Pro und Kontra

| Profis | Nachteile |

|---|---|

| Widerstandsfähig in extrem rauen Umgebungen | Kostet mehr als 5x mehr als herkömmliche Varianten aus Edelstahl |

| Behält seine Eigenschaften über einen Temperaturbereich von Hunderten von °C bei | Für weniger extreme Prozessbedingungen gibt es Materialoptionen für niedrigere Temperaturen |

| Erhältlich als optimierte druckbare Pulver | Mangel an umfassenden zertifizierten Codes und Standards für AM |

| Beständig gegen eine Vielzahl von ätzenden Chemikalien | Erfordert strenge Vorsichtsmaßnahmen bei der Handhabung aufgrund von Reaktivitätsrisiken |

| Kombiniert Verarbeitbarkeit, Schweißbarkeit und Verarbeitbarkeit | Noch immer anfällig für Chlorid-Spannungskorrosion, also nicht undurchlässig |

Unternehmen müssen das hervorragende Leistungsfenster, das schwierige Betriebsbedingungen wie Offshore-Ölplattformen und Turbinenschaufeln von Düsentriebwerken abdeckt, gegen die Risiken in der Lieferkette abwägen, die mit der Verwaltung von Speziallegierungen verbunden sind.

Beschränkungen und Überlegungen

Einschränkungen bei der Arbeit mit Inconel 625-Pulver:

- Beherrschung von Titanverunreinigungen unter 0,4%, die für die gewünschte Phasengleichmäßigkeit erforderlich sind

- Nachbearbeitung nach der additiven Fertigung in der Regel erforderlich, um volle Eigenschaften zu erreichen

- Wärmebehandlungszyklen können eine Kornvergröberung und eine geringere Duktilität bewirken

- Risiken der Karbidausscheidung bei langfristiger Exposition bei Temperaturen von 500-700° C

- Heißisostatisches Pressen bietet die höchste Dichte, jedoch mit Abstrichen bei der Zugdehnbarkeit.

- Validierung der Qualitätssicherungssysteme der Lieferanten zur Vermeidung von Kontaminationskontrollrisiken

Ingenieure nutzen die Finite-Elemente-Modellierung, um die Konstruktionen für die Belastungen zu qualifizieren. Und Präventionskontrollen von Luftverunreinigungssensoren bis hin zur Richtungssteuerung beim Fertigschleifen optimieren die Leistung weiter.

FAQ

| Frage | Antwort |

|---|---|

| Welcher Partikelgrößenbereich wird verwendet? | 15-45 Mikrometer, typisch für Laser-Pulverbett-Schmelzverfahren |

| Wie hoch ist die typische Schüttdichte? | Etwa 4 g/cc +/- 0,5 g/cc |

| Wie hoch ist der Schmelzpunkt? | Bereich 1290 bis 1350 °C |

| Mit welcher Nachbearbeitungsmethode lassen sich die besten Materialeigenschaften erzielen? | Heißisostatisches Pressen wird bevorzugt, hängt aber von der Anwendung ab |

| Was sind typische Zug- und Streckgrenzen? | 125.000 psi (862 MPa) Zugfestigkeit; 110.000 psi (758 MPa) Streckgrenze |

| Welche Sicherheitsvorkehrungen sind bei der Handhabung erforderlich? | Aufgrund der Reaktivität des feinen Pulvers werden Inertgasumgebungen bevorzugt |

| Welche Kontaminationsrisiken sollten überwacht werden? | Verunreinigungselemente Schwefel, Silizium, Aluminium und Titan hauptsächlich |

| Ist das Pulver unbegrenzt haltbar? | Generell wird empfohlen, den Test nach 1 Jahr zu wiederholen, wenn er vor Sauerstoff/Feuchtigkeit geschützt ist. |

Die breite Anwendung in der Luft- und Raumfahrt sowie im Energiesektor zeigt, dass die Verwaltung von Speziallegierungen eine angemessene Qualitätskontrolle und eine Skalierung der Gefahrenbewertung erfordert.

Schlussfolgerung

Da die additive Fertigung die Freiheit der Legierungsanpassung erhöht, bietet Inconel 625 eine unübertroffene Kompatibilität der Herstellungsprozesse - vom 3D-Druck komplizierter Turbinenkomponenten bis zum Schweißen von 60 Fuß hohen Stapeln von chemischen Reaktorkammern. Die Aufrechterhaltung des Zugangs zu spezialisierten Nickellegierungen stellt jedoch eine Herausforderung für das Risikomanagement in der Lieferkette dar, da aufstrebende Märkte die begrenzten Produktionsressourcen auslasten. Die Unternehmen müssen daher bewährte Verfahren für die Handhabung und Qualitätssicherungsprüfungen kodifizieren, um eine zuverlässige Leistung auf einsatzkritischen Ölplattformen und bei implantierten Gelenken für Patienten zu gewährleisten, die über den Nickelgehalt hinaus nur wenig gemeinsam haben, aber radikal unterschiedlichen Lebenszyklusbelastungen ausgesetzt sind. Beschaffungskontrollen und dezentrale Fertigungsmethoden werden die Zugänglichkeit von Inconel-Pulver wahrscheinlich verbessern, wenn das erforderliche Fachwissen die Kompetenzen der Arbeitskräfte im industriellen Maßstab durchdringt. Aber nur wenn jeder einzelne Anwendungskontext - von extremen Betriebstemperaturen bis hin zu Spuren von verunreinigenden Katalysatoren - berücksichtigt wird, können Ingenieure das Potenzial dieser Werkstofffamilie maximieren und gleichzeitig die Verfügbarkeit von konkurrierenden Spezialmetallen steuern, da die Produktkomplexität in allen Sektoren zunimmt. Die nächsten 60 Jahre von Inconel 625 werden von der Zusammenarbeit von Konstrukteuren, Metallurgen, Druckern und Prüfern abhängen, die Zusammensetzungen in Komponenten umsetzen, die trotz steigender Umwelt- und Sicherheitsrisiken rund um die Uhr in Betrieb sind.