EBM-Technik ist eine fortschrittliche additive Fertigungstechnologie mit einzigartigen Fähigkeiten. Dieser Leitfaden bietet einen umfassenden Überblick über die EBM-Technologie, einschließlich ihrer Funktionsweise, Vorteile, Anwendungen, Systemanbieter und Vergleiche mit anderen 3D-Druckverfahren.

Einführung in das Elektronenstrahlschmelzen (EBM)

Das Elektronenstrahlschmelzen ist ein additives Fertigungsverfahren, bei dem ein Elektronenstrahl verwendet wird, um metallische Pulverpartikel selektiv zu schmelzen und Schicht für Schicht zu verschmelzen. Hauptmerkmale:

- Verwendet einen Elektronenstrahl als Energiequelle zum Schmelzen von Metallpulver

- Fertigt Teile durch selektives Schmelzen von Pulverschichten

- Typische Materialien sind Titan, Nickellegierungen, Werkzeugstähle, Aluminium

- Erzeugt vollständig dichte Teile mit hervorragenden Eigenschaften

- Unterstützt komplexe Geometrien, die mit Gießen/Bearbeiten nicht möglich sind

- Bietet Gestaltungsfreiheit, individuelle Anpassung, kürzere Vorlaufzeiten

EBM liefert hervorragende mechanische Eigenschaften, Materialreinheit, Oberflächengüte und Maßgenauigkeit für Endverbrauchsteile in der Luft- und Raumfahrt, der Medizintechnik, der Automobilindustrie und anderen Branchen.

Dieser Leitfaden bietet einen detaillierten Überblick über den EBM-Prozess, Technologien, Vorteile, Anwendungen, Systemanbieter und einen Vergleich mit anderen AM-Methoden.

Wie EBM-Technik Funktioniert

Die Herstellung von Teilen durch Elektronenstrahlschmelzen erfolgt in den folgenden Hauptschritten:

EBM-Prozess-Schritte

- Das in der CAD-Software entworfene 3D-Modell wird in eine STL-Datei konvertiert.

- Die Datei wird in Schichten unterteilt und eine Aufbausequenz wird erstellt.

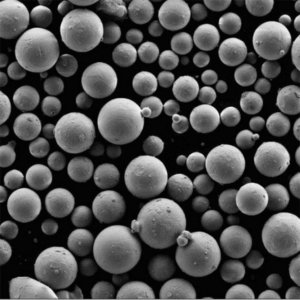

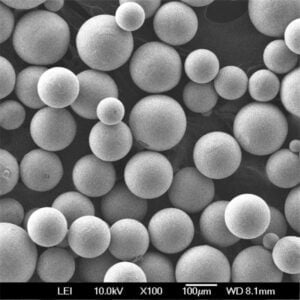

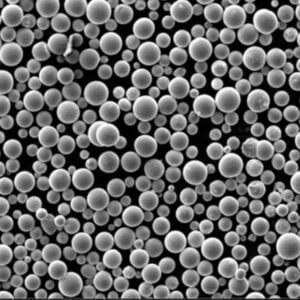

- Metallpulver wird gleichmäßig auf der Bauplatte verteilt

- Elektronenstrahl scannt und schmilzt Pulver selektiv, um Schichten zu verschmelzen

- Die Bauplatte senkt sich und eine neue Schicht Pulver wird aufgetragen

- Der Prozess wiederholt sich, bis das gesamte Teil Schicht für Schicht aufgebaut ist.

- Ungeschmolzenes Pulver stützt das Teil während der Herstellung

- Das fertige Teil wird zur Nachbearbeitung aus der Maschine genommen

- Hochenergetischer Elektronenstrahl für schnelles, präzises Schmelzen und Schweißen

- Der Prozess findet bei hoher Temperatur unter Vakuum statt, um die Reinheit zu gewährleisten.

- Nicht verwendetes Pulver wird zurückgewonnen und wiederverwendet, wodurch der Abfall minimiert wird.

Arten von EBM-Systemen

Derzeit gibt es zwei Haupttypen von EBM-Systemen:

EBM-Systemtypen

| Typ | Beschreibung |

|---|---|

| Ein-Strahl-System | Einzelner Elektronenstrahl |

| Mehrstrahlsystem | Mehrere parallele Strahlen |

- Einstrahlige Systeme verwenden einen einzigen Hochleistungselektronenstrahl von typischerweise 50-60 kW. Die Bauraten sind aufgrund der Scananforderungen langsamer.

- Mehrstrahlige Systeme Nutzung mehrerer Strahlen zusammen für höhere Geschwindigkeit. Reduziert die Scanzeit erheblich.

- Die Leistung eines einzelnen Strahls reicht von 3-6 kW. Die Gesamtleistung von Mehrstrahlsystemen beträgt über 10 MW.

- Mehrstrahlsysteme der neuesten Generation verbessern die Bauraten drastisch.

- Strahlsteuerung, -abtastung und -fokussierung sind entscheidende Teilsysteme für das Präzisionsschmelzen.

Materialien für EBM

EBM ist mit einer Reihe von Metallen und Legierungen kompatibel, darunter:

EBM-Materialien

| Material | Wichtige Eigenschaften | Anwendungen |

|---|---|---|

| Titan-Legierungen | Hohe Festigkeit, geringes Gewicht | Luft- und Raumfahrt, Medizin |

| Nickel-Superlegierungen | Hitze-/Korrosionsbeständigkeit | Turbinenschaufeln |

| Werkzeugstähle | Härte, Verschleißfestigkeit | Werkzeugbau, Gussformen |

| Rostfreie Stähle | Korrosionsbeständigkeit | Hardware für die Schifffahrt |

| Kobalt-Chrom | Biokompatibilität | Medizinische Implantate |

| Aluminium-Legierungen | Leichtgewicht | Automobilindustrie, Strukturen |

| Kupferlegierungen | Elektrische Leitfähigkeit | Elektronik |

- Titanlegierungen wie Ti-6Al-4V werden am häufigsten für kritische Bauteile in der Luft- und Raumfahrt verwendet.

- Nickelsuperlegierungen eignen sich hervorragend für Hochtemperaturumgebungen wie Turbinenmotoren.

- Werkzeugstähle bieten die für langlebige Formen und Werkzeuge erforderliche Härte.

- Biokompatible Legierungen werden für Implantate und medizinische Geräte verwendet.

- EBM unterstützt reaktive Metalle wie Titan und Aluminium besser als laserbasierte Verfahren.

Nutzen und Vorteile der EBM

Zu den wichtigsten Vorteilen, die EBM für Produktionsanwendungen attraktiv machen, gehören:

EBM-Vorteile

- Vollkommen dichte, hohlraumfreie Teile

- Hervorragende mechanische Eigenschaften

- Hohe geometrische und maßliche Genauigkeit

- Gute Oberflächengüte und feine Details

- Geringe Nachbearbeitungsanforderungen

- Hochreine Teile mit weniger Verunreinigungen

- Weniger Materialabfall durch Pulverrückgewinnung

- Komplexe innere Geometrien werden unterstützt

- Kombiniert mehrere Teile in einem Design

Vs. Traditionelle Fertigung

- Ermöglicht leichtere, stabilere Konstruktionen, die mit Guss oder maschineller Bearbeitung nicht möglich sind

- Konsolidiert Baugruppen zu einzelnen gedruckten Teilen

- Ermöglicht Formen, die nicht geformt oder geschmiedet werden können

- Verkürzung der Vorlaufzeit von Monaten auf Wochen

- Geringere Kosten für Kleinserienproduktion

EBM-Anwendungen

Die Vorteile der EBM machen sie geeignet für:

EBM-Anwendungen

| Industrie | Verwendet |

|---|---|

| Luft- und Raumfahrt | Turbinenschaufeln, Strukturrahmen, Raketen |

| Medizinische | Orthopädische Implantate, chirurgische Werkzeuge |

| Automobilindustrie | Leichtbau von Prototypen, kundenspezifische Teile |

| Werkzeugbau | Spritzgussformen, Umformwerkzeuge, Vorrichtungen und Halterungen |

| Energie | Wärmetauscher, Ventile, Pumpen |

| Elektronik | Abschirmung, Kontakte, Kühlsysteme |

- In der Luft- und Raumfahrt wird EBM in großem Umfang für leichtere und festere Teile aus Titan- und Nickellegierungen eingesetzt.

- Der medizinische Sektor nutzt die geometrische Freiheit und Biokompatibilität von EBM für Implantate.

- Automobilforscher nutzen es, um leichtgewichtige, optimierte Topologieentwürfe zu erstellen.

- Konforme Kühlkanäle können in Werkzeuge für das Spritzgießen eingebaut werden.

- In der Öl- und Gasindustrie wird es für Komponenten mit hohen Temperaturen und hohem Druck verwendet.

- Die Elektronik profitiert von den feinen Details und den leitfähigen Legierungen von EBM.

Lieferanten von EBM-Systemen

Zu den wichtigsten Herstellern von EBM-Systemen gehören:

EBM-Maschinen-Lieferanten

| Unternehmen | Maschinenmarken |

|---|---|

| Arcam EBM | Arcam A2X, Q20plus, Spectra H, Q10plus |

| GE-Zusatzstoff | Arcam EBM Spectra L, Arcam EBM Spectra H |

| Freemelt | Schmelze EINS, Schmelze ZWEI |

| Wayland-Zusatzstoff | Calder |

- Arcam EBM, jetzt Teil von GE Additive, ist der Marktführer für EBM-Systeme.

- Andere Unternehmen wie Freemelt und Wayland Additive bieten Mehrstrahl-EBM-Systeme der neueren Generation an.

- Die Maschinenkapazitäten reichen von 150 mm x 150 mm x 150 mm Bauvolumen bis hin zu größeren 1000 mm Versionen.

- Die neuesten EBM-Maschinen bieten automatisierte Pulverhandhabung und Recycling in einem geschlossenen Kreislauf.

- Für verschiedene Anwendungen werden kundenspezifische Parameter und Schulungshilfen angeboten.

Kostenanalyse für EBM

Die EBM-Produktionskosten hängen ab von:

EBM-Kostenfaktoren

- Kaufpreis der Maschine - $500.000 bis über $2 Millionen

- Materialkosten für Pulver pro kg

- Arbeitskosten für Teilekonstruktion, Betrieb, Nachbearbeitung

- Produktionsvolumen

- Baugeschwindigkeit und Nutzungsraten

- Energieverbrauch

- Wartung der Ausrüstung und Gemeinkosten

Typischer Bereich

- Kleinteile aus Ti-6Al-4V: $20 - 150 pro Teil

- Größere Komponenten für die Luft- und Raumfahrt: $2000 - 15.000+

- Großserienproduktion mit Mehrstrahlsystemen sorgt für niedrigste Kosten

Vergleich zwischen EBM und andere AM-Prozesse

EBM vs. andere Metall-AM

| EBM | Laser PBF | DED | Binder Jetting | |

|---|---|---|---|---|

| Materialien | Ti, Ni, Al, Werkzeugstähle | Ti, Al, Stähle, Ni | Die meisten Metalle | Rostfreie Stähle |

| Dichte | Völlig dichtes 99% | Völlig dichtes 99% | 99% dicht | 90-95% dicht |

| Genauigkeit | Ausgezeichnet, ± 0,2% | Ausgezeichnet, ± 0,1% | Mäßig, ± 1% | Mäßig, ± 0,5% |

| Oberfläche | Sehr gut, Ra 25 μm | Ausgezeichnet, Ra 10 μm | Grob im Ablagerungszustand | Gut nach der Sinterung |

| Baurate | Mäßig | Schnell | Sehr schnell | Mäßig |

| Ausstattung Kosten | Hoch | Hoch | Mäßig | Niedrig |

| Anwendungen | Luft- und Raumfahrt, Medizin | Luft- und Raumfahrt, Automobilindustrie | Reparatur, Beschichtungen, große Teile | Serienproduktion |

- Laser-PBF bietet schnellere Aufbauraten und eine feinere Auflösung als EBM.

- EBM bietet hervorragende Materialeigenschaften bei geringeren inneren Spannungen.

- Binder-Jetting ist kostengünstiger, erfordert aber eine Sinterung für die volle Dichte.

- DED ist schnell, eignet sich aber für groß angelegte industrielle Anwendungen.

- Die Benutzer wählen den Prozess auf der Grundlage von Materialien, Qualität, Geschwindigkeit und Budgetanforderungen aus.

Herausforderungen und Beschränkungen der EBM

Zu den Herausforderungen der EBM gehören:

- Hohe Maschinen- und Materialkosten

- Begrenzte Anzahl von Ausrüstungslieferanten und Serviceleistungen

- Eingeschränkte Materialauswahl im Vergleich zu anderen AM

- Geringere Baugeschwindigkeiten als Laser-PBF

- Handhabung und Recycling reaktiver Metallpulver

- Nachbearbeitung zum Abbau der inneren Spannungen

- Erfordernis einer Vakuumumgebung während der Bauphase

Laufende Entwicklungen zielen darauf ab, die Herstellungsraten zu erhöhen, die Kosten für die Ausrüstung zu senken, die Materialmöglichkeiten zu erweitern und das Verfahren für die Herstellung großer Mengen skalierbar zu machen.

Zukunftsaussichten für EBM-Technik

Zukünftige Trends in der EBM:

- Schnellere Bauzeiten mit neueren Mehrstrahlsystemen

- Größere Bauplattformen über 500 mm x 500 mm

- Erweitertes Materialsortiment mit mehr Aluminium- und Kupferlegierungen

- Verbesserte Pulverhandhabung und geschlossener Recyclingkreislauf

- Softwareerweiterungen für Design und Prozessoptimierung

- Geringere Ausrüstungskosten und breitere Akzeptanz bei der Endverbraucherfertigung

- Anwendungen in den Bereichen Satellitenkomponenten, elektrischer Transport, Werkzeugbau und Biomedizin

Fortschritte bei EBM-Systemen werden die Akzeptanz in der Luft- und Raumfahrt, der Automobilindustrie, der Medizintechnik, der Elektronik und der Energiebranche erhöhen.

Die wichtigsten Erkenntnisse zur EBM-Technologie

- Beim EBM wird ein Elektronenstrahl eingesetzt, um Metallpulverpartikel selektiv zu schmelzen und Schicht für Schicht zu verschmelzen.

- Produziert nahezu endkonturierte Teile mit hoher Materialreinheit, Dichte, Festigkeit und Genauigkeit.

- Titanlegierungen, Nickelsuperlegierungen, Werkzeugstähle und Aluminiumlegierungen sind gängige Materialien.

- Der Luft- und Raumfahrtsektor und die Medizinbranche sind heute die Hauptanwender von EBM.

- Bietet bei komplexen Geometrien Vorteile gegenüber Guss, maschineller Bearbeitung und anderen AM-Verfahren.

- Mehrstrahlige Systeme verbessern die Fertigungsgeschwindigkeit und die Produktionsmenge erheblich.

- Laufende Entwicklungen zielen darauf ab, die Materialmöglichkeiten zu erweitern und die Kosten zu senken.

FAQs zur EBM-Technologie

F: Welche Materialien können mit EBM verarbeitet werden?

A: Zu den gängigen EBM-Werkstoffen gehören Titanlegierungen, Nickelsuperlegierungen, Werkzeugstähle, rostfreie Stähle, Kobalt-Chrom, Aluminiumlegierungen und Kupferlegierungen.

F: Was sind einige Beispiele für von EBM hergestellte Teile?

A: EBM wird zur Herstellung kritischer Luft- und Raumfahrtkomponenten wie Turbinenschaufeln, Strukturrahmen und Triebwerksteilen verwendet. Es wird auch für medizinische Implantate, Prototypen für die Automobilindustrie, industrielle Werkzeuge und vieles mehr verwendet.

F: Wie genau ist EBM?

A: EBM bietet aufgrund des präzisen Elektronenstrahlschmelzverfahrens eine hervorragende Maßgenauigkeit innerhalb von ±0,2% Abweichung gegenüber den Konstruktionsmaßen.

F: Ist EBM schneller als Metall-3D-Druckverfahren wie DMLS?

A: Im Allgemeinen bieten Laser-Powder-Bed-Fusion-Verfahren derzeit höhere Fertigungsgeschwindigkeiten als EBM. Neue EBM-Systeme mit mehreren Strahlen zielen jedoch darauf ab, die Geschwindigkeiten des Laser-PBF zu erreichen oder zu übertreffen.

F: Welche Nachbearbeitungen sind für EBM-Teile erforderlich?

A: Zu den typischen Nachbearbeitungsschritten gehören das Entfernen von Stützen, spannungsabbauende Wärmebehandlung, heißisostatisches Pressen und maschinelle Bearbeitung oder Schleifen, wenn die Oberflächengüte kritisch ist.

F: Was ist der Vorteil von Multi-Beam-EBM?

A: Mehrstrahlsysteme verwenden mehrere parallele Elektronenstrahlen zum Schmelzen der Schichten. Dies ermöglicht wesentlich schnellere Aufbauraten bei gleichbleibenden EBM-Materialeigenschaften.

F: Werden mit EBM poröse oder vollständig feste Teile hergestellt?

A: EBM produziert mehr als 99% dichte, vollmassive Teile mit hervorragender Materialintegrität und Eigenschaften, die für den funktionalen Endgebrauch in anspruchsvollen Anwendungen geeignet sind.

F: Wie wird EBM-Pulver recycelt?

A: Das unbenutzte Pulver kann aufgefangen, gesiebt werden, um große Partikel zu entfernen, mit frischem Pulver gemischt und der Maschine zur Wiederverwendung zugeführt werden.

F: Ist EBM umweltfreundlich?

A: EBM hat aufgrund der hohen Wiederverwendungsrate von Pulver, des geringen Abfalls und der leichtgewichtigen, optimierten Konstruktionen, die den Materialverbrauch über den gesamten Lebenszyklus des Teils reduzieren, Vorteile für die Nachhaltigkeit.