Die spezifischen Anwendungen von SLM in der Luft- und Raumfahrt

Stellen Sie sich vor, Sie bauen ein komplexes Flugzeugteil nicht durch Schweißen oder Zerspanen von Metallstücken, sondern indem Sie mikroskopisch kleine Partikel mit einem Laserstrahl aufschichten. Das ist die Magie des selektiven Laserschmelzens (SLM), einer 3D-Drucktechnologie, die die Luft- und Raumfahrtindustrie revolutioniert.

SLM, auch bekannt als Laser Powder Bed Fusion (LPBF), bietet Herstellern in der Luft- und Raumfahrt eine Fülle von Vorteilen. Es ermöglicht die Herstellung komplizierter, leichter Teile mit einem außergewöhnlichen Verhältnis zwischen Festigkeit und Gewicht - eine Traumkombination für den Bau treibstoffeffizienter und leistungsstarker Flugzeuge. Aber was genau sind diese spezifischen Anwendungen, und welche Metallpulver treiben diese Innovation voran? Lassen Sie uns in die faszinierende Welt des SLM in der Luft- und Raumfahrt eintauchen.

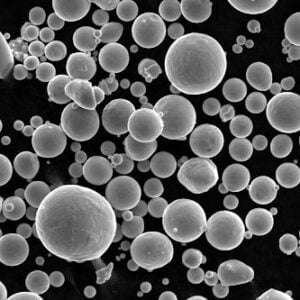

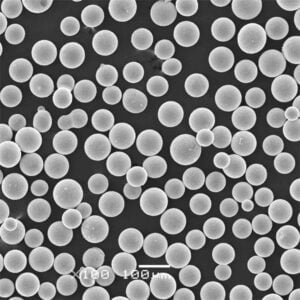

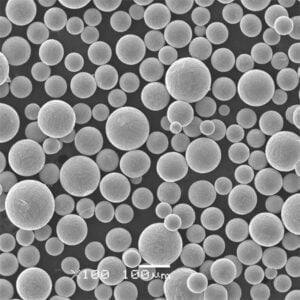

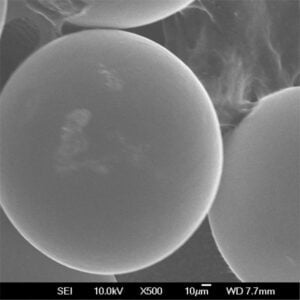

Metallpulver für SLM

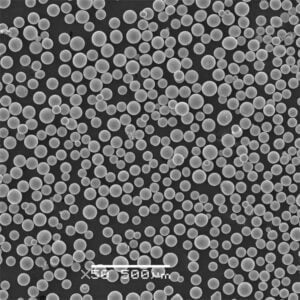

Der Erfolg von SLM hängt von den einzigartigen Eigenschaften der im Druckverfahren verwendeten Metallpulver ab. Diese feinen, sorgfältig hergestellten Partikel verwandeln sich unter der präzisen Führung des Laserstrahls aus einem Staubbett in kompliziert geformte Komponenten. Im Folgenden werden zehn weit verbreitete Metallpulver für SLM-Anwendungen in der Luft- und Raumfahrt näher betrachtet:

Metallpulver für SLM in der Luft- und Raumfahrt

| Metallpulver | Zusammensetzung (wt%) | Wichtige Eigenschaften | Anwendungen |

|---|---|---|---|

| Ti-6Al-4V (Güte 23) | Ti (Gleichgewicht), Al (6,0-6,8), V (3,5-4,5) | Hohes Verhältnis von Festigkeit zu Gewicht, ausgezeichnete Biokompatibilität | Fahrwerkskomponenten, Triebwerksaufhängungen, Flugzeugstrukturen, prothetische Implantate (medizinische Anwendungen) |

| Inconel 718 | Ni (Rest), Cr (17-21), Fe (Rest), Nb (5,0-5,5), Mo (2,8-3,3) | Hohe Festigkeit, gute Korrosionsbeständigkeit, hohe Temperaturbeständigkeit | Turbinenschaufeln, Brennkammerauskleidungen, Wärmetauscher, Raketentriebwerkskomponenten |

| Aluminium AlSi10Mg | Al (Gleichgewicht), Si (9-11), Mg (0,3-0,6) | Gute Festigkeit, geringes Gewicht, ausgezeichnete Schweißbarkeit | Kühlkörper, Rohrleitungskomponenten, leichte Strukturteile |

| Martensitaushärtender Stahl 1.2709 (AMS 5644) | Fe (Gleichgewicht), Ni (18-20), Mo (4,8-5,3), Ti (1,7-2,0), Al (0,8-1,2) | Hohe Festigkeit, gute Zähigkeit, ausgezeichnete Maßhaltigkeit | Fahrwerkskomponenten, hochbelastete Strukturteile |

| Titan Ti-6Al-4V ELI (Extra Low Interstitials) | Ti (Gleichgewicht), Al (6,0-6,8), V (3,5-4,5), wenig O, N, C, H | Hohe Festigkeit, ausgezeichnete Biokompatibilität, verbesserte Duktilität im Vergleich zu Grade 23 | Medizinische Implantate, Komponenten für die Luft- und Raumfahrt, die eine hohe Ermüdungsbeständigkeit erfordern |

| Nickellegierung 282 (Inconel 625) | Ni (Rest), Cr (20-23), Mo (5-7), Fe (Rest) | Ausgezeichnete Korrosionsbeständigkeit, Hochtemperaturleistung | Abgassysteme, Wärmetauscher, Komponenten, die rauen Umgebungen ausgesetzt sind |

| Aluminium-Skalalloy (AA7075) | Al (Gleichgewicht), Zn (5,6-6,1), Mg (2,1-2,6), Cu (1,2-1,6) | Hohe Festigkeit, gute Bearbeitbarkeit | Flügelkomponenten, Rumpfstrukturen, Teile für die Luft- und Raumfahrt, die ein hohes Verhältnis von Festigkeit zu Gewicht erfordern |

| Kobalt-Chrom CoCrMo (ASTM F75) | Co (Gleichgewicht), Cr (27-30), Mo (5-7) | Hohe Verschleißfestigkeit, biokompatibel | Komponenten für Hüft- und Kniegelenkersatz (medizinische Anwendungen), Komponenten für Düsentriebwerke, die verschleißfest sein müssen |

| Rostfreier Stahl 17-4PH | Fe (Rest), Cr (15,5-17,5), Ni (3,0-5,0), Cu (3,0-5,0) | Hohe Festigkeit, gute Korrosionsbeständigkeit, Ausscheidungshärtung | Federn, Lager, Bauteile für die Luft- und Raumfahrt, die eine Kombination aus Festigkeit und Korrosionsbeständigkeit erfordern |

| Nickellegierung Rene 41 | Ni (Rest), Cr (18-21), Co (9-11), Mo (9-11), Ti (1,0-1,5), Al (0,8-1,2) | Hochtemperaturleistung, ausgezeichnete Kriechfestigkeit | Turbinenschaufeln, Brennkammerauskleidungen, Komponenten für die Luft- und Raumfahrt, die extremen Temperaturen ausgesetzt sind |

Die obige Tabelle gibt einen Einblick in die verschiedenen Metallpulver, die SLM in der Luft- und Raumfahrt vorantreiben. Lassen Sie uns einige wichtige Überlegungen bei der Auswahl des richtigen Pulvers für eine bestimmte Anwendung näher beleuchten:

- Verhältnis Stärke/Gewicht: Dies ist in der Luft- und Raumfahrt von entscheidender Bedeutung, wo Komponenten unglaublich stark und dennoch leicht sein müssen, um die Treibstoffeffizienz zu optimieren. Legierungen wie Ti-6Al-4V und Scalmalloy (AA7075) zeichnen sich in dieser Kategorie aus.

- Leistung bei hohen Temperaturen: Bauteile in Düsentriebwerken und anderen Hochtemperaturumgebungen erfordern Pulver wie Inconel 718 und Rene 41, die extremen Temperaturen standhalten können, ohne die strukturelle Integrität zu beeinträchtigen.

- Korrosionsbeständigkeit: Flugzeuge müssen rauen Wetterbedingungen standhalten. Nickellegierungen wie Inconel 625 und Edelstahl 17-4PH bieten eine hervorragende Korrosionsbeständigkeit.

- Biokompatibilität: Für Anwendungen in der Luft- und Raumfahrt, die sich mit medizinischen Bereichen wie Prothesenimplantaten überschneiden, sind Pulver wie Ti-6Al-4V ELI aufgrund ihrer Biokompatibilität von entscheidender Bedeutung.

- Schweißeignung: Wenn Nachbearbeitungstechniken wie Schweißen Teil des Herstellungsprozesses sind, werden Pulver wie Aluminium AlSi10Mg wegen ihrer guten Schweißbarkeit bevorzugt.

Neben der Tabelle gibt es noch einige weitere Faktoren, die bei der Auswahl eines Metallpulvers für das SLM zu berücksichtigen sind:

- Fließfähigkeit des Pulvers: Das Pulver muss frei und gleichmäßig fließen, um eine optimale Schichtbildung während des Druckvorgangs zu gewährleisten.

- Laser-Absorptionsvermögen: Die Fähigkeit des Pulvers, die Energie des Laserstrahls effizient zu absorbieren, ist entscheidend für das ordnungsgemäße Schmelzen und Verbinden der Partikel.

- Oberflächenrauhigkeit: Die gewünschte Oberflächenbeschaffenheit des endgültigen Bauteils kann die Wahl des Pulvers beeinflussen, da einige Pulver im Vergleich zu anderen eine rauere Oberfläche ergeben.

Die Auswahl des optimalen Metallpulvers ist ein wichtiger Schritt, um den Erfolg eines SLM-Projekts in der Luft- und Raumfahrt sicherzustellen. Durch sorgfältige Abwägung der spezifischen Anforderungen der Anwendung und der Eigenschaften der verfügbaren Pulver können die Hersteller das volle Potenzial dieser transformativen Technologie ausschöpfen.

SLM in Aktion: Mit konkreten Anwendungen in die Luft gehen

Die Fähigkeit des SLM, komplexe Geometrien mit außergewöhnlicher Präzision zu erzeugen, hat die Türen für eine Vielzahl von Anwendungen in der Luft- und Raumfahrtindustrie geöffnet. Hier sind einige Schlüsselbereiche, in denen das SLM erhebliche Fortschritte macht:

SLM kann zur Herstellung verschiedener Motorkomponenten verwendet werden:

- Turbinenschaufeln: Die komplizierten inneren Kühlkanäle von Turbinenschaufeln sind ideale Kandidaten für das SLM. Dies ermöglicht leichtere und effizientere Schaufelkonstruktionen, die zu einer verbesserten Motorleistung beitragen.

- Brennerauskleidungen: Diese Komponenten sind extremen Temperaturen ausgesetzt und erfordern hochtemperaturbeständige Materialien wie Inconel 718. SLM ermöglicht die Herstellung komplexer Kühlkanäle in den Auskleidungen, was deren Haltbarkeit und Effizienz erhöht.

- Wärmetauscher: SLM erleichtert die Herstellung von Wärmetauschern mit komplizierten internen Strömungswegen und optimiert so die Wärmeübertragung in Flugzeugtriebwerken.

SLM kann für die Herstellung von Flugzeugstrukturen verwendet werden:

- Fahrwerkskomponenten: SLM ermöglicht die Herstellung von leichten und dennoch hochfesten Fahrwerkskomponenten aus Legierungen wie Ti-6Al-4V und Maraging Steel.

- Flügelkomponenten: SLM kann zur Herstellung leichter und strukturell stabiler Flügelkomponenten aus Aluminiumlegierungen wie Scalmalloy (AA7075) verwendet werden.

- Rumpfstrukturen: SLM bietet die Möglichkeit, komplexe und leichte Rumpfstrukturen zu schaffen, die zur Gewichtsreduzierung des Flugzeugs beitragen.

SLM kann auch für die Herstellung anderer Komponenten für die Luft- und Raumfahrt verwendet werden:

- Satellitenkomponenten: Die Fähigkeit, hochgradig individuelle und leichte Satellitenteile herzustellen, macht SLM zu einem wertvollen Werkzeug in der Raumfahrtindustrie.

- Unbemannte Luftfahrzeuge (UAVs): SLM eignet sich gut für die Herstellung leichter und leistungsstarker Komponenten für UAVs.

- Komponenten von Raketentriebwerken: SLM kann komplexe und hochtemperaturbeständige Komponenten für Raketentriebwerke aus Legierungen wie Rene 41 herstellen.

Die Anwendungen von SLM in der Luft- und Raumfahrt werden ständig erweitert da die Technologie immer ausgereifter wird und sich die Palette der geeigneten Metallpulver vergrößert. Dies verspricht eine Revolution in der Flugzeugkonstruktion und -herstellung, die zu einer neuen Generation treibstoffeffizienter, leichter und leistungsfähiger Flugzeuge führen wird.

SLM bietet mehrere zusätzliche Vorteile für die Luft- und Raumfahrtindustrie

- Gestaltungsfreiheit: SLM ermöglicht die Herstellung komplexer Geometrien, die mit herkömmlichen Methoden wie der maschinellen Bearbeitung oder dem Gießen nur schwer oder gar nicht zu realisieren wären. Dies öffnet die Türen für Leichtbaukonstruktionen mit internen Gittern und Kanälen, die die Leistung und Kraftstoffeffizienz optimieren.

- Gewichtsreduzierung: Ein zentraler Grundsatz der Luft- und Raumfahrttechnik ist das Erreichen eines möglichst hohen Verhältnisses von Festigkeit zu Gewicht. SLM ermöglicht die Verwendung von Leichtmetalllegierungen wie Titan und Aluminium, wodurch das Gewicht von Flugzeugen im Vergleich zu herkömmlichen Herstellungsverfahren erheblich reduziert wird. Ein geringeres Gewicht führt zu einer besseren Treibstoffeffizienz, einer größeren Reichweite und einer höheren Nutzlastkapazität.

- Teilkonsolidierung: SLM ermöglicht die Konsolidierung mehrerer Teile in einer einzigen Komponente. Dies vereinfacht die Fertigungsprozesse, reduziert die Montagezeit und -kosten und minimiert potenzielle Fehlerstellen im Endprodukt.

- Reduzierung der Bestände: Dank der bedarfsgerechten Fertigung minimiert SLM den Bedarf an großen Lagerbeständen von Ersatzteilen. Dies senkt die Lagerkosten und verbessert die Logistik für Luft- und Raumfahrtunternehmen.

- Schnelles Prototyping: Die Möglichkeit, mit SLM schnell funktionale Prototypen zu erstellen, beschleunigt den Design- und Entwicklungsprozess in der Luft- und Raumfahrtindustrie. Dadurch können die Ingenieure Entwürfe effizienter testen und überarbeiten, was zu schnelleren Innovationszyklen führt.

SLM in der Luft- und Raumfahrt ist jedoch auch mit einigen Überlegungen verbunden:

- Kosten: SLM-Maschinen und Metallpulver können teuer sein, so dass diese Technologie teurer ist als herkömmliche Fertigungsmethoden für die Großserienproduktion.

- Oberflächenrauhigkeit: SLM-gefertigte Teile können im Vergleich zu maschinell bearbeiteten Bauteilen eine rauere Oberfläche aufweisen. Um die gewünschte Oberflächenqualität zu erreichen, können Nachbearbeitungstechniken wie Zerspanen oder Polieren erforderlich sein.

- Beschränkungen der Teilegröße: Die derzeitigen SLM-Maschinen sind bei der Größe der Teile, die sie herstellen können, begrenzt. Dies kann den Einsatz von SLM für bestimmte großformatige Luft- und Raumfahrtkomponenten einschränken.

- Qualität des Pulvers: Die Qualität und Konsistenz des Metallpulvers, das beim SLM verwendet wird, hat einen erheblichen Einfluss auf die mechanischen Eigenschaften des fertigen Teils. Strenge Qualitätskontrollmaßnahmen sind für erfolgreiche SLM-Anwendungen unerlässlich.

Trotz dieser Erwägungen treiben die Vorteile des SLM dessen Einsatz in der Luft- und Raumfahrtindustrie voran. Mit dem technologischen Fortschritt sinken die Kosten, und die Qualität des Pulvers verbessert sich, SLM ist in der Lage, die Konstruktion und den Bau von Flugzeugen zu verändern und den Weg für eine neue Ära des sparsamen, leichten und leistungsstarken Flugverkehrs zu ebnen.

FAQ

F: Was sind die wichtigsten Vorteile des SLM-Einsatzes in der Luft- und Raumfahrt?

A: Zu den wichtigsten Vorteilen gehören die Designfreiheit für komplexe Geometrien, die Gewichtsreduzierung zur Verbesserung der Kraftstoffeffizienz, die Teilekonsolidierung zur Vereinfachung der Fertigung und das Rapid Prototyping für schnellere Designzyklen.

F: Was sind einige der Herausforderungen im Zusammenhang mit SLM in der Luft- und Raumfahrt?

A: Zu den größten Herausforderungen gehören die höheren Kosten im Vergleich zu herkömmlichen Verfahren, die Möglichkeit einer rauen Oberflächenbeschaffenheit, die Begrenzung der Teilegröße und die kritische Abhängigkeit von hochwertigen Metallpulvern.

F: Welche Arten von Metallpulvern werden üblicherweise beim SLM für Luft- und Raumfahrtanwendungen verwendet?

A: Zu den häufig verwendeten Metallpulvern gehören Ti-6Al-4V (für Festigkeit und Biokompatibilität), Inconel 718 (für hohe Temperaturbeständigkeit), Aluminium AlSi10Mg (für gute Festigkeit und Schweißbarkeit) und Maraging-Stahl (für hohe Festigkeit und Maßhaltigkeit).

F: Wie sieht die Zukunft von SLM in der Luft- und Raumfahrtindustrie aus?

A: Die Zukunft sieht rosig aus! In dem Maße, wie die Technologie voranschreitet, die Kosten sinken und das Angebot an geeigneten Metallpulvern zunimmt, wird erwartet, dass das SLM eine immer bedeutendere Rolle bei der Revolutionierung des Flugzeugdesigns und der Fertigung für die nächste Generation von Luft- und Raumfahrzeugen spielen wird.