Stellen Sie sich vor, Sie fertigen komplizierte, leistungsstarke Teile mit der Präzision eines Juweliers, aber mit der Stärke und Vielseitigkeit von Metall. Das ist die Magie des selektiven Laserschmelzens (SLM), eine additive Fertigungstechnologie, die Metallpulver in komplexe, funktionale Komponenten umwandelt. Aber was genau kann SLM herstellen? Tauchen wir ein in die faszinierende Welt der SLM-gefertigten Präzisionsteile und erkunden wir die spezifischen Metallpulver, die verwendet werden, und die vielfältigen Anwendungsmöglichkeiten, die sie eröffnen.

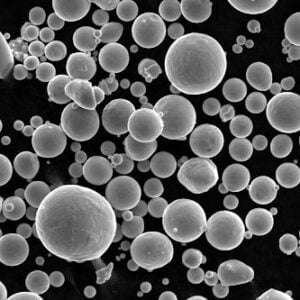

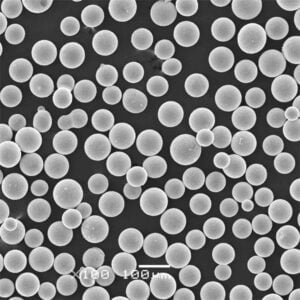

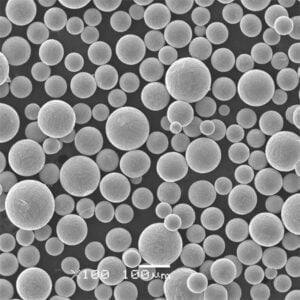

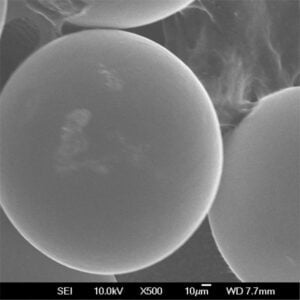

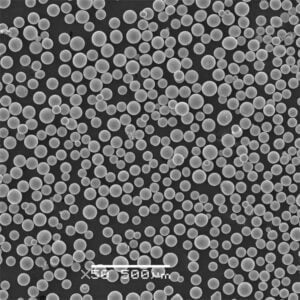

Metall-Pulver: Die Bausteine der SLM Präzision

Beim SLM werden Metallpulverschichten mit Hilfe eines leistungsstarken Laserstrahls sorgfältig verschmolzen. Die Wahl des Metallpulvers hat einen erheblichen Einfluss auf die Eigenschaften und die Leistung des fertigen Teils. Im Folgenden werden zehn beim SLM häufig verwendete Metallpulver vorgestellt, die jeweils einzigartige Vorteile bieten:

Gängige Metallpulver für SLM

| Metallpulver | Beschreibung | Eigenschaften | Anwendungen |

|---|---|---|---|

| 316L-Edelstahl | Das am weitesten verbreitete SLM-Pulver, das eine ausgezeichnete Korrosionsbeständigkeit, hohe Festigkeit und Biokompatibilität bietet. | Vielseitig, langlebig und gut geeignet für medizinische Implantate, Komponenten für die Luft- und Raumfahrt und Lebensmittelverarbeitungsanlagen. | |

| Titan-6Al-4V (Ti-6Al-4V) | Ein Arbeitspferd in der Luft- und Raumfahrtindustrie, das sich durch ein gutes Verhältnis von Festigkeit zu Gewicht, hervorragende Biokompatibilität und gute Korrosionsbeständigkeit auszeichnet. | Es ist leicht, stabil und biokompatibel und damit ideal für Teile in der Luft- und Raumfahrt, medizinische Implantate und Prothesen. | |

| Aluminium-Si10Mg (AlSi10Mg) | Aufgrund seiner geringen Dichte und guten Gießbarkeit eine beliebte Wahl für leichte Bauteile. | Es ist leicht, gut gießbar und kostengünstig und eignet sich daher für Automobilteile, Unterhaltungselektronik und den Prototypenbau. | |

| Inconel 625 (IN625) | Eine Hochleistungs-Nickel-Chrom-Legierung, die für ihre außergewöhnliche Beständigkeit gegen hohe Temperaturen, Korrosion und Oxidation bekannt ist. | Hochtemperaturbeständigkeit, Korrosions- und Oxidationsbeständigkeit, daher ideal für Triebwerkskomponenten, chemische Verarbeitungsanlagen und Anwendungen in der Energieerzeugung. | |

| CoCrMo (Kobalt-Chrom-Molybdän) | Eine biokompatible Legierung, die sich durch ihre Verschleißfestigkeit und Beständigkeit gegen Körperflüssigkeiten auszeichnet. | Es ist biokompatibel, verschleißfest und korrosionsbeständig und eignet sich daher hervorragend für medizinische Implantate, Gelenkersatz und Zahnprothesen. | |

| Rostfreier Stahl 17-4 PH (17-4 PH) | Ein ausscheidungshärtender rostfreier Stahl mit hoher Festigkeit und guter Korrosionsbeständigkeit. | Hohe Festigkeit, gute Korrosionsbeständigkeit und ausgezeichnete Ermüdungsfestigkeit, daher geeignet für Komponenten der Luft- und Raumfahrt, Automobilteile und anspruchsvolle technische Anwendungen. | |

| Kupfer (Cu) | Bietet eine ausgezeichnete thermische und elektrische Leitfähigkeit, was es für Wärmetauscher und elektrische Komponenten wertvoll macht. | Hohe thermische und elektrische Leitfähigkeit, aber anfällig für Oxidation, was seine Anwendungsmöglichkeiten einschränkt. | |

| Werkzeugstahl (H13) | Ein hochlegierter Stahl, der für seine hervorragende Verschleißfestigkeit und seine Eigenschaften als Warmarbeitsstahl bekannt ist. | Hohe Verschleißfestigkeit, Warmarbeitseigenschaften und gute Maßhaltigkeit, ideal für Formen, Gesenke und Schneidwerkzeuge. | |

| Inconel 718 (IN718) | Eine hochfeste Nickel-Chrom-Legierung mit hervorragenden mechanischen Eigenschaften bei hohen Temperaturen. | Hohe Festigkeit, ausgezeichnete Kriechbeständigkeit und gute Oxidationsbeständigkeit, ideal für Komponenten der Luft- und Raumfahrt, Gasturbinenteile und anspruchsvolle technische Anwendungen. | |

| Titan Grad 2 (CP Ti) | Kommerziell reines Titan, das eine gute Duktilität, Formbarkeit und Biokompatibilität aufweist. | Es ist dehnbar, formbar und biokompatibel und eignet sich daher für medizinische Implantate, chemische Verarbeitungsgeräte und Sportartikel. |

Anwendungen von SLM Präzisionsteile

Die Fähigkeit, komplexe Geometrien mit hoher Genauigkeit und endkonturnahen Formen zu erzeugen, macht SLM zu einem Wendepunkt in verschiedenen Branchen:

Anwendungsbereiche für SLM-Präzisionsteile

| Feld | Beispiele | Vorteile |

|---|---|---|

| Luft- und Raumfahrt | Turbinenschaufeln, Komponenten von Raketentriebwerken, leichte Flugzeugstrukturen | Geringes Gewicht, hohes Festigkeits-Gewichts-Verhältnis und Gestaltungsfreiheit für komplexe Geometrien. |

| Medizinische | Implantate, Prothetik, Zahnkronen und -brücken | Biokompatible Materialien, individuelles Design für den einzelnen Patienten und verbesserte Funktionalität. |

| Automobilindustrie | Motorkomponenten, leichte Strukturteile, Prototypen für die schnelle Entwicklung | Gewichtsreduzierung, Designfreiheit zur Leistungsoptimierung und schnellere Markteinführung. |

| Unterhaltungselektronik | Gehäuse, Kühlkörper, komplexe interne Komponenten | Leichtes, kompliziertes Design für verbesserte Funktionalität und Ästhetik sowie Freiheit für Miniaturisierung. |

| Energie | Wärmetauscher, Turbinenschaufeln, Komponenten für Kernreaktoren | Leistungsstarke Materialien für anspruchsvolle Umgebungen, Designfreiheit für optimierte Effizienz und Potenzial zur Gewichtsreduzierung. |

Die wichtigsten Vorteile von SLM

SLM bietet mehrere überzeugende Vorteile gegenüber herkömmlichen Fertigungsmethoden wie Zerspanung, Gießen und Schmieden:

- Gestaltungsfreiheit: Im Gegensatz zu subtraktiven Verfahren, bei denen Material von einem massiven Block abgetragen wird, baut SLM Teile schichtweise auf und ermöglicht so die Herstellung komplizierter Geometrien mit internen Kanälen, Gitterstrukturen und anderen komplexen Merkmalen, die mit herkömmlichen Verfahren nicht möglich sind. Dies eröffnet die Möglichkeit, leichte und dennoch stabile Komponenten zu entwerfen und Teile für bestimmte Funktionen zu optimieren.

- Anpassungen: SLM eignet sich hervorragend zur Herstellung einzigartiger und kundenspezifischer Teile. Jedes Bauteil wird direkt aus einem digitalen 3D-Modell erstellt, was eine einfache Anpassung und Personalisierung ermöglicht und somit ideal für Anwendungen wie medizinische Implantate, Prothesen und personalisierte Konsumgüter ist.

- Gewichtsreduzierung: Die Möglichkeit, komplexe innere Strukturen und Hohlräume zu schaffen, ermöglicht eine erhebliche Gewichtsreduzierung - ein entscheidender Faktor in Branchen wie der Luft- und Raumfahrt und der Automobilindustrie, wo jedes eingesparte Gramm zu einer verbesserten Kraftstoffeffizienz und Leistung führt.

- Weniger Abfall: Im Vergleich zu herkömmlichen Verfahren, bei denen ein erheblicher Materialabfall anfällt, wird beim SLM-Verfahren fast das gesamte im Druckprozess verwendete Metallpulver verwendet. Dies minimiert den Abfall und trägt zu einem nachhaltigeren Fertigungsansatz bei.

- Rapid Prototyping: SLM ermöglicht ein schnelles Prototyping, das es Designern und Ingenieuren erlaubt, Entwürfe schnell zu iterieren und Funktionsprototypen für Tests und Validierungen zu erstellen. Dadurch werden die Entwicklungszeiten und -kosten im Vergleich zu herkömmlichen Prototyping-Methoden erheblich reduziert.

- Fast-Netz-Formen: SLM stellt Teile mit minimalem Materialüberschuss her, so dass weniger umfangreiche Nachbearbeitungsschritte wie z. B. maschinelle Bearbeitung oder Endbearbeitung erforderlich sind. Dies führt zu kürzeren Produktionszeiten und niedrigeren Gesamtkosten.

Beschränkungen und Überlegungen

Obwohl SLM ein immenses Potenzial bietet, ist es wichtig, seine Grenzen und Überlegungen anzuerkennen:

- Kosten: Derzeit sind SLM-Maschinen und Metallpulver relativ teuer, so dass sich diese Technologie im Vergleich zu herkömmlichen Verfahren weniger für die Massenproduktion eignet. Da die Technologie jedoch ausgereift ist und die Produktionsmengen steigen, dürften die Kosten sinken.

- Oberfläche: SLM-Teile können zusätzliche Nachbearbeitungsschritte erfordern, um bestimmte Oberflächengüten zu erzielen, was die Gesamtproduktionskosten und den Zeitaufwand erhöhen kann.

- Materialverfügbarkeit: Das Angebot an Metallpulvern für das SLM-Verfahren wird zwar immer größer, doch ist die Auswahl im Vergleich zu den traditionellen Fertigungsmaterialien immer noch begrenzt.

- Komplexität der Prozesse: Die Bedienung und Wartung von SLM-Maschinen erfordert Fachwissen im Umgang mit Metallpulvern, Lasertechnologie und Prozessparametern, was für Hersteller, die an traditionelle Methoden gewöhnt sind, eine Lernkurve darstellen kann.

Die Wahl des richtigen Werkzeugs: SLM und andere Methoden im Vergleich

Die Auswahl des am besten geeigneten Fertigungsverfahrens hängt von verschiedenen Faktoren ab, darunter die Komplexität des Teils, die gewünschten Eigenschaften, das Produktionsvolumen und das Budget. Hier finden Sie einen vereinfachten Vergleich von SLM mit anderen gängigen Verfahren:

Vergleich von SLM mit anderen Fertigungsverfahren

| Merkmal | SLM | Bearbeitung | Casting | Schmieden |

|---|---|---|---|---|

| Komplexität | Hoch | Mäßig | Niedrig | Mäßig |

| Material-Optionen | Begrenzt | Breit | Breit | Begrenzt |

| Verhältnis Stärke/Gewicht | Hoch | Mäßig | Variiert | Hoch |

| Personalisierung | Hoch | Niedrig | Niedrig | Niedrig |

| Produktionsvolumen | Niedrig bis mittel | Hoch | Hoch | Mittel |

| Kosten pro Teil | Hoch | Niedrig bis mittel | Mittel | Niedrig |

Die Zukunft der SLM: Eine Welt der Möglichkeiten

Die Zukunft des SLM steckt voller aufregender Möglichkeiten. Mit fortschreitender Forschung und Entwicklung können wir erwarten:

- Fortschritte in der Materialwissenschaft: Neue Metallpulver mit verbesserten Eigenschaften, einschließlich höherer Festigkeit, Duktilität und Hochtemperaturleistung, befinden sich in der Entwicklung und erweitern die Anwendungsmöglichkeiten des SLM.

- Bessere Erschwinglichkeit: Mit zunehmender Reife der Technologie und steigenden Produktionsvolumina dürften die Kosten für SLM-Maschinen und Metallpulver sinken, so dass die Technologie für ein breiteres Spektrum von Herstellern leichter zugänglich wird.

- Integration mit anderen Technologien: Die Kombination von SLM mit anderen additiven Fertigungstechniken, wie dem 3D-Druck mit mehreren Materialien, eröffnet die Möglichkeit, noch komplexere und funktionellere Teile zu erstellen.

- Nachhaltige Produktion: Die Fähigkeit des SLM, Abfälle zu minimieren und recycelte Metallpulver zu verwenden, macht es zu einer nachhaltigeren Fertigungsoption im Vergleich zu herkömmlichen Verfahren.

FAQs

F: Welche Größenbeschränkungen gibt es bei SLM-Teilen?

A: Die Größe von SLM-Teilen wird durch das Bauvolumen der jeweiligen Maschine begrenzt. Normalerweise reicht das Bauvolumen von einigen Zentimetern bis zu mehreren Metern, je nach Größe und Fähigkeiten der Maschine.

F: Kann ich SLM verwenden, um Teile in Farbe zu drucken?

A: Während sich die derzeitige SLM-Technologie in erster Linie auf den Druck mit nur einem Material konzentriert, wird an einem Multi-Material-SLM geforscht, das den Druck von Teilen mit unterschiedlichen Farben oder Eigenschaften innerhalb desselben Aufbaus ermöglichen könnte.

F: Welche Umweltvorteile bietet der Einsatz von SLM?

A: Im Vergleich zu herkömmlichen Fertigungsmethoden, die einen erheblichen Materialabfall verursachen und umfangreiche Bearbeitungsprozesse erfordern, bietet SLM mehrere Umweltvorteile:

- Weniger Abfall: Beim SLM wird fast das gesamte Metallpulver im Druckverfahren verwendet, wodurch der Abfall im Vergleich zu subtraktiven Verfahren wie der maschinellen Bearbeitung minimiert wird.

- Energieeffizienz: SLM erfordert einen geringeren Energieverbrauch als herkömmliche Verfahren wie Gießen und Schmieden, bei denen häufig Hochtemperaturprozesse zum Einsatz kommen.

- Recycelte Materialien: SLM ist mit recycelten Metallpulvern kompatibel, was den ökologischen Fußabdruck weiter verringert und zu einem nachhaltigeren Fertigungsansatz beiträgt.

F: Welche Sicherheitsaspekte sind bei der Arbeit mit SLM zu beachten?

A: Wie bei jedem industriellen Prozess müssen auch bei der Arbeit mit SLM die Sicherheitsprotokolle eingehalten werden. Hier sind einige wichtige Überlegungen:

- Laser-Sicherheit: Die beim SLM verwendeten Hochleistungslaser können eine Gefahr für die Augen darstellen. Bei der Bedienung der Maschine muss eine geeignete persönliche Schutzausrüstung (PSA) wie eine Laserschutzbrille getragen werden.

- Handhabung von Metallpulver: Metallpulver kann entflammbar sein und die Gefahr des Einatmens bergen. Eine ordnungsgemäße Belüftung und Staubabsaugung sind entscheidend für eine sichere Arbeitsumgebung.

- Brandsicherheit: Aufgrund der potenziellen Entflammbarkeit von Metallpulvern und der hohen Temperaturen, die beim SLM-Verfahren herrschen, ist die Umsetzung geeigneter Brandschutzprotokolle unerlässlich.

F: Wie sieht es mit den Kosten von SLM im Vergleich zu anderen Fertigungsverfahren aus?

A: Gegenwärtig gilt SLM als relativ teures Fertigungsverfahren im Vergleich zu traditionellen Techniken wie Zerspanung und Gießen. Dies ist in erster Linie auf die hohen Kosten für SLM-Maschinen und Metallpulver zurückzuführen. Da die Technologie jedoch immer ausgereifter wird und die Produktionsvolumina steigen, dürften die Kosten für SLM sinken, so dass es für ein breiteres Spektrum von Herstellern zugänglicher wird. Darüber hinaus können die potenziellen Vorteile des SLM, wie z. B. Designfreiheit, weniger Abfall und kürzere Vorlaufzeiten, zu allgemeinen Kosteneinsparungen bei bestimmten Anwendungen beitragen.