Gerne stelle ich Ihnen einen informativen und umfassenden Artikel über Selective Laser Melting (SLM), die die geforderte Struktur, SEO-Optimierung und einen fesselnden Storytelling-Ansatz beinhaltet und dabei Ihre spezifischen Richtlinien beachtet:

Selektives Laserschmelzen (SLM)

Stellen Sie sich eine Welt vor, in der komplexe Metallteile, deren Herstellung mit herkömmlichen Verfahren bisher unmöglich war, Schicht für Schicht mit unglaublicher Präzision hergestellt werden können. Dieser visionäre Sprung wird mit dem Selektiven Laserschmelzen (SLM) Realität, einem Additive Fertigung (AM) Prozess, der die Landschaft der Metallverarbeitung verändert.

Was ist SLM?

Im Kern geht es bei SLM, auch bekannt als Direktes Metall-Laser-Sintern (DMLS)ist ein Pulverbettschmelzen (PBF) Technik, bei der ein Hochleistungslaser zum selektiven Schmelzen von Metallpulverpartikeln verwendet wird, um ein dreidimensionales Objekt Schicht für Schicht aufzubauen. Dieses schichtweise Vorgehen, das dem Bauen mit winzigen Legosteinen ähnelt, ermöglicht die Herstellung komplizierter Geometrien, hohler Strukturen und innerer Merkmale, die mit herkömmlichen Methoden wie Gießen oder maschineller Bearbeitung nicht zu erreichen sind.

Die Magie von SLM

- CAD-Konstruktion: Die Reise beginnt mit einem computergestützten Designmodell (CAD), das dem digitalen Entwurf des gewünschten Teils Leben einhaucht.

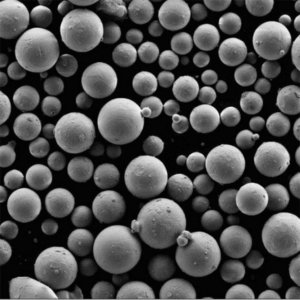

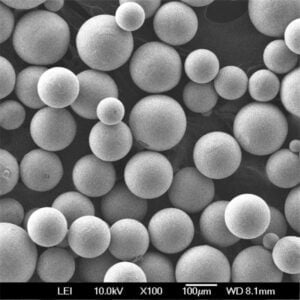

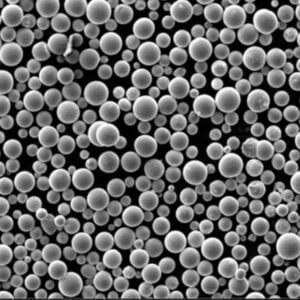

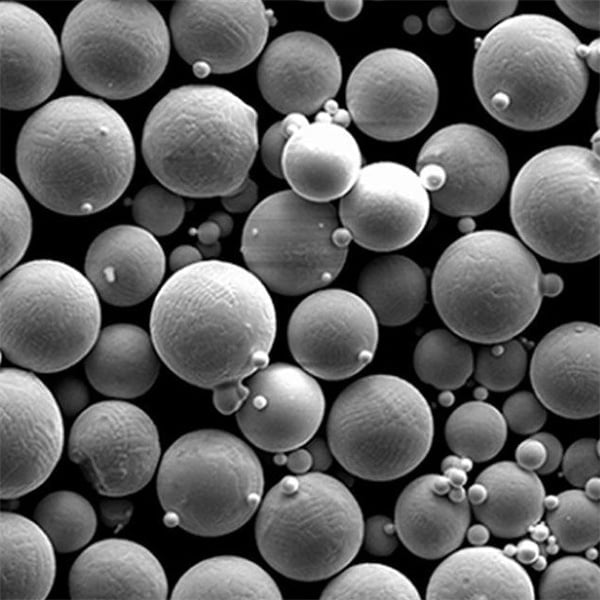

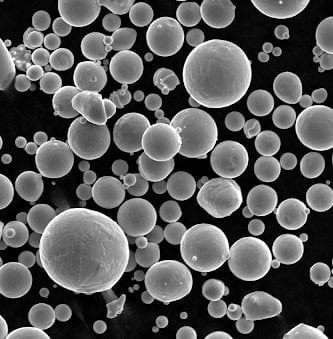

- Vorbereitung des Pulverbettes: Eine dünne Schicht Metallpulver, die sorgfältig nach ihren Eigenschaften und ihrem Verwendungszweck ausgewählt wird, wird auf einer Plattform in der SLM-Maschine verteilt.

- Laserschmelzen: Ein leistungsstarker Laserstrahl, in der Regel ein Yb-Faserlaser, tastet das Pulverbett entsprechend dem digitalen Schnitt aus dem CAD-Modell ab. Die fokussierte Energie des Lasers schmilzt genau die gewünschten Bereiche auf und verschmilzt die Metallpartikel zu einer festen Schicht.

- Schicht für Schicht: Die Plattform senkt sich leicht ab, und eine neue Pulverschicht wird aufgetragen. Dieser akribische Tanz aus Laserschmelzen und Pulverauftrag wird fortgesetzt, wobei das Objekt Schicht für Schicht aufgebaut wird, bis es fertig ist.

- Nachbearbeiten: Nach der Fertigstellung wird das gedruckte Teil von der Stützstruktur befreit, und je nach Material und Anwendung können zusätzliche Behandlungen wie Wärmebehandlung oder Oberflächenbearbeitung erforderlich sein.

Geeignetes Metallpulver für SLM

Der Erfolg des SLM hängt von der Auswahl des geeigneten Metallpulvers ab. Jedes Material verfügt über einzigartige Eigenschaften, die sich auf die Druckbarkeit, die mechanische Leistung und die Kosten auswirken. Im Folgenden werden zehn häufig verwendete Metallpulver für das SLM-Verfahren vorgestellt:

| Metallpulver | Zusammensetzung | Eigenschaften | Anwendungen |

|---|---|---|---|

| Rostfreier Stahl 316L | Fe (66-70%), Cr (16-18%), Ni (10-14%), Mo (2-3%), Si (<1%), Mn (<2%) | Ausgezeichnete Korrosionsbeständigkeit, hohe Festigkeit, biokompatibel | Komponenten für die Luft- und Raumfahrt, medizinische Implantate, chemische Verarbeitungsanlagen |

| Titan Ti6Al4V | Ti (89-92%), Al (5.5-6.5%), V (3.5-4.5%) | Hohes Verhältnis von Festigkeit zu Gewicht, gute Korrosionsbeständigkeit, biokompatibel | Teile für die Luft- und Raumfahrt, medizinische Implantate, Sportartikel |

| Inconel 625 | Ni (58%), Cr (20-23%), Mo (9%), Fe (5%), Mn (2%) | Hohe Temperaturbeständigkeit, ausgezeichnete Korrosionsbeständigkeit | Gasturbinenkomponenten, Wärmetauscher, chemische Verarbeitungsanlagen |

| Aluminium AlSi10Mg | Al (88-92%), Si (9-11%), Mg (0,3-0,6%) | Gute Festigkeit, geringes Gewicht, hervorragende Bedruckbarkeit | Automobilkomponenten, Luft- und Raumfahrtteile, Unterhaltungselektronik |

| Kupfer Cu | Cu (99.9%) | Hohe elektrische Leitfähigkeit, gute Wärmeleitfähigkeit | Wärmetauscher, elektrische Komponenten, Fluid-Handling-Systeme |

| Nickel Ni | Ni (99.5%) | Hohe elektrische Leitfähigkeit, magnetische Eigenschaften | Elektrische Komponenten, Sensoren, Katalysatoren |

| Kobalt CrCo | Co (60%), Cr (20%), W (15%) | Hohe Verschleißfestigkeit, gute Korrosionsbeständigkeit | Schneidwerkzeuge, verschleißfeste Komponenten, Formen |

| Werkzeugstahl | Variiert je nach spezifischem Typ | Hohe Härtbarkeit, Verschleißfestigkeit | Stanzwerkzeuge, Matrizen, Gussformen |

| Edelmetalle (Gold, Silber, Platin) | Variiert je nach Metall | Hochwertige, spezifische elektrische Eigenschaften | Schmuck, Elektronik, medizinische Geräte |

die Vorteile und Grenzen von SLM

Die Vorteile von SLM:

- Gestaltungsfreiheit: SLM ermöglicht die Herstellung komplexer Geometrien, interner Kanäle und leichter Strukturen, wodurch die Grenzen der Designmöglichkeiten erweitert werden.

- Materialvielfalt: Eine breite Palette von Metallpulvern deckt die unterschiedlichsten Anwendungen ab und ermöglicht eine Materialauswahl auf der Grundlage der spezifischen Leistungsanforderungen.

- Weniger Abfall: Im Vergleich zu herkömmlichen subtraktiven Fertigungsverfahren minimiert SLM den Materialabfall und fördert die Nachhaltigkeit.

Die Vorteile von SLM (Fortsetzung):

- Flexibilität in der Produktion: SLM erleichtert die Herstellung von Einzelteilen oder Kleinserien, ohne dass teure Werkzeuge benötigt werden, und ermöglicht so eine bedarfsgerechte Fertigung und schnelles Prototyping.

- Verbesserte Funktionalität: SLM ermöglicht die Integration komplexer Merkmale in ein einziges Teil, wodurch die Funktionalität erhöht und die Komplexität der Montage verringert wird.

Die Beschränkungen der SLM:

- Kosten: SLM-Maschinen und Metallpulver können teuer sein, so dass sich diese Technologie weniger für eine kostengünstige Großserienproduktion eignet.

- Oberflächenrauhigkeit: Aufgrund des schichtweisen Verfahrens können SLM-Teile im Vergleich zu einigen traditionellen Verfahren eine etwas rauere Oberflächenbeschaffenheit aufweisen. Durch Nachbearbeitungstechniken kann dies jedoch bis zu einem gewissen Grad gemildert werden.

- Materialeigenschaften: Obwohl die mechanischen Eigenschaften von SLM-Teilen im Allgemeinen gut sind, stimmen sie nicht immer perfekt mit denen von traditionell hergestellten Teilen überein, insbesondere bei bestimmten Legierungen. Laufende Forschung und Entwicklung verbessern die Materialeigenschaften beim SLM kontinuierlich.

- Beschränkungen der Baugröße: Die Baugröße von SLM-Maschinen ist derzeit im Vergleich zu einigen konventionellen Verfahren begrenzt. Es werden jedoch zunehmend größere Maschinen entwickelt.

Anwendung von SLM

SLM verändert ständig verschiedene Branchen und hinterlässt seine Spuren:

Luft- und Raumfahrt: Die Fähigkeit von SLM, leichte und hochfeste Komponenten zu fertigen, revolutioniert die Flugzeugkonstruktion und führt zu einer Verbesserung der Treibstoffeffizienz und Leistungsoptimierung.

Automobile: Die Automobilindustrie nutzt SLM für das Prototyping, die Herstellung von leichten Strukturbauteilen und sogar für die Produktion von kundenspezifischen Teilen für Hochleistungsfahrzeuge.

Medizinische Geräte: SLM spielt eine entscheidende Rolle bei der Entwicklung von maßgeschneiderten Implantaten, Prothesen und chirurgischen Instrumenten und bietet verbesserte Biokompatibilität und patientenspezifische Lösungen.

Konsumgüter: Von personalisiertem Schmuck und Sportartikeln bis hin zu innovativer Unterhaltungselektronik - SLM ermöglicht die Herstellung einzigartiger und funktioneller Produkte.

Die Zukunft der SLM: Ein Blick auf den Horizont

Da Forschung und Entwicklung auf dem Gebiet des SLM weiter voranschreiten, können wir noch weitere spannende Entwicklungen erwarten:

- Fortgeschrittene Materialien: Neue Metallpulver mit verbesserten Eigenschaften, wie z. B. höhere Festigkeit, Hitzebeständigkeit und Biokompatibilität, werden ständig erforscht.

- Schnellere Druckgeschwindigkeiten und größere Formate: Die Fortschritte in der Lasertechnologie und im Maschinendesign verschieben die Grenzen der Druckgeschwindigkeit und der Baugröße.

- Geringere Kosten: Mit zunehmender Reife der Technologie und steigender Akzeptanz werden die Kosten für SLM-Maschinen und -Materialien voraussichtlich sinken, so dass diese Technologie leichter zugänglich wird.

FAQs

F: Was sind die typischen Kosten im Zusammenhang mit SLM?

A: Die Kosten für SLM können erheblich variieren und hängen von mehreren Faktoren ab, darunter

- Kosten der Maschine: Die Anschaffungskosten für eine SLM-Maschine können zwischen Hunderttausenden und Millionen von Dollar liegen.

- Materialkosten: Die Kosten für Metallpulver können je nach dem spezifischen Material und seinen Eigenschaften variieren.

- Teilkomplexität: Die Komplexität des Teiledesigns kann sich erheblich auf die Druckzeit und den Materialverbrauch auswirken, was wiederum die Gesamtkosten beeinflusst.

- Nachbearbeitungsanforderungen: Zusätzliche Behandlungen wie Wärmebehandlung oder Oberflächenveredelung können die Endkosten erhöhen.

Als allgemeine Schätzung kann man sagen, dass die Kosten pro Kilogramm SLM-gedruckter Teile zwischen einigen hundert und mehreren zehntausend Dollar liegen können.

F: Welches sind die stärksten Materialien, die mit SLM gedruckt werden können?

A: Mehrere hochfeste Materialien können mit SLM gedruckt werden, darunter

- Inconel 625: Diese Superlegierung auf Nickel-Chrom-Basis zeichnet sich durch eine hervorragende Hochtemperaturfestigkeit aus und wird häufig für anspruchsvolle Anwendungen wie Gasturbinenkomponenten verwendet.

- Titan Ti6Al4V: Der Werkstoff bietet ein gutes Verhältnis von Festigkeit zu Gewicht und eine gute Korrosionsbeständigkeit, was ihn zu einem beliebten Material für die Luft- und Raumfahrt sowie für medizinische Anwendungen macht.

- Werkzeugstähle: Mit SLM können verschiedene Werkzeugstähle gedruckt werden, die für ihre hohe Verschleißfestigkeit und Härte bekannt sind und sich ideal für Schneidwerkzeuge und Matrizen eignen.

Es ist wichtig, sich von SLM-Experten beraten zu lassen, um das am besten geeignete Material für Ihre spezifische Anwendung auf der Grundlage der erforderlichen Festigkeit, anderer Eigenschaften und Budgetüberlegungen zu bestimmen.

F: Wie ist die Oberflächenrauhigkeit von SLM-Teilen im Vergleich zu traditionell gefertigten Teilen?

A: Aufgrund des schichtweisen Verfahrens können SLM-Teile eine etwas rauere Oberfläche aufweisen als Teile, die mit Techniken wie Zerspanung oder Gießen hergestellt werden. Durch Nachbearbeitungstechniken wie Sandstrahlen, Polieren oder maschinelle Bearbeitung kann die Oberflächenbeschaffenheit jedoch erheblich verbessert und die gewünschte Glätte erreicht werden.

F: Ist SLM ein umweltfreundliches Herstellungsverfahren?

A: Im Vergleich zu den traditionellen subtraktiven Fertigungsverfahren, die einen erheblichen Materialabfall verursachen, bietet SLM eine nachhaltigere Alternative. Es ermöglicht eine nahezu endkonturnahe Fertigung und minimiert den Materialabfall. Außerdem kann die Möglichkeit, Teile auf Abruf zu produzieren, den Transportbedarf reduzieren.

Schlussfolgerung

Das selektive Laserschmelzen (SLM) ist ein eindrucksvoller Beweis für den menschlichen Erfindungsreichtum, der die Grenzen der Metallverarbeitung verschiebt und eine neue Ära von Design- und Fertigungsmöglichkeiten eröffnet. Mit der weiteren Entwicklung der Technologie können wir noch mehr transformative Anwendungen in verschiedenen Branchen erwarten. Ob es nun die Art und Weise, wie wir Flugzeuge bauen, revolutioniert, lebensverändernde medizinische Implantate herstellt oder Innovationen bei Konsumgütern fördert - SLM ist bereit, die Zukunft unauslöschlich zu prägen.