Stellen Sie sich einen Prozess vor, der einen massiven Metallstab in einen Schwarm winziger, nahezu perfekter Kugeln verwandelt – die Bausteine für hochmodernen 3D-Druck und andere fortschrittliche Anwendungen. Das ist die Magie des Verfahren mit rotierenden Elektroden (REP), ein Wunderwerk der Physik und Materialwissenschaft, in das wir gleich tiefer eintauchen werden.

Verfahrensprinzip des Rotationselektrodenverfahrens

Das REP, manchmal auch Plasma-Rotationselektrodenverfahren (PREP) genannt, funktioniert wie ein Hightech-Ballett in einer abgedichteten Kammer. Hier ist eine Übersicht der wichtigsten Schritte:

| Bühne | Beschreibung | Funktion |

|---|---|---|

| Plasmaerzeugung | Inertgas (normalerweise Argon oder Stickstoff) wird in eine Kammer eingeleitet und hohen Temperaturen oder elektromagnetischen Feldern ausgesetzt. Dieser Prozess entzieht den Gasatomen Elektronen und erzeugt ein heißes, ionisiertes Gas, das als Plasma bezeichnet wird. | Das Plasma erfüllt zwei wichtige Funktionen. Erstens fungiert es als hochkonzentrierte Wärmequelle zum Schmelzen des Ausgangsmaterials (der Elektrode). Zweitens minimiert die inerte Natur des Plasmas die Verunreinigung des geschmolzenen Metalls. |

| Ausgangsmaterial Elektrodenrotation | Ein Stab aus dem Zielmetall (dem Ausgangsmaterial) wird in der Kammer befestigt und mit hoher Geschwindigkeit (mehrere tausend U/min) gedreht. | Durch die schnelle Rotation der Elektrode entsteht eine starke Zentrifugalkraft. Diese Kraft spielt später beim Zerstäubungsprozess eine entscheidende Rolle. |

| Plasmaschmelzen | Der Hochtemperatur-Plasmabrenner wird auf die Spitze der rotierenden Elektrode gerichtet. Die intensive Hitze des Plasmas lässt das Metall an der Kontaktstelle schnell schmelzen. | An der Spitze der rotierenden Elektrode bildet sich ein kleiner Pool aus geschmolzenem Metall. Die Eigenschaften des Plasmas (Temperatur und Gaszusammensetzung) können angepasst werden, um eine präzise Kontrolle über die Schmelzrate zu erreichen und eine Überhitzung zu minimieren. |

| Metallzerstäubung | In dieser Phase ist das Zusammenspiel zwischen dem geschmolzenen Metallbad und der Zentrifugalkraft entscheidend. Während sich das geschmolzene Metall an der Spitze der schnell rotierenden Elektrode sammelt, überwindet die Zentrifugalkraft die Oberflächenspannung des flüssigen Metalls. | Das geschmolzene Metall wird durch die Zentrifugalkraft von der Spitze der Elektrode nach außen geschleudert. Dabei zerfällt das geschmolzene Metall in winzige Tröpfchen. Größe und Verteilung dieser Tröpfchen werden in erster Linie von der Rotationsgeschwindigkeit und den Eigenschaften des geschmolzenen Metalls beeinflusst. |

| Erstarrung | Die ausgestoßenen Metalltröpfchen kühlen schnell ab und erstarren, während sie durch die Inertgasumgebung der Kammer reisen. Die schnelle Abkühlung fördert die Bildung einer feinkörnigen Mikrostruktur innerhalb der erstarrten Partikel. | Aufgrund der geringen Größe der Tröpfchen und des kühlen umgebenden Gases erfolgt die Verfestigung normalerweise innerhalb von Millisekunden. Dieser schnelle Verfestigungsprozess kann zur Bildung einzigartiger metastabiler Phasen oder ausgedehnter fester Lösungen führen, die mit langsameren Abkühlungsraten nicht erreichbar wären. |

| Puder-Kollektion | Die Kammer ist mit einem Auffangsystem ausgestattet, das die verfestigten Metallpartikel auffängt. Das spezifische Design des Auffangsystems kann je nach den gewünschten Eigenschaften des Endpulvers variieren. | Um die gewünschte Partikelgrößenverteilung und -morphologie zu erreichen, können Inertgasströmungsmuster innerhalb der Kammer und strategisch platzierte Leitbleche oder Filter verwendet werden. |

Prozessmerkmale der Verfahren mit rotierenden Elektroden

| Merkmal | Beschreibung | Vorteil |

|---|---|---|

| Ausgangsstoff Material | Das REP-Verfahren kann mit einer großen Vielfalt an Ausgangsmaterialien umgehen, darunter Metalle, Legierungen, Keramik und sogar einige Polymere. | Diese Vielseitigkeit ermöglicht die Herstellung von Pulvern und Beschichtungen mit einem breiten Spektrum an Eigenschaften. |

| Mechanismus des Schmelzens | Beim REP-Verfahren schmilzt eine hochintensive Wärmequelle, normalerweise ein Plasmabrenner oder eine Induktionsspule, das Ausgangsmaterial. | Dieses schnelle und lokalisierte Schmelzen minimiert die Verunreinigung und ermöglicht eine präzise Kontrolle der Prozesstemperatur. |

| Elektrodenrotation | Ein wesentliches Merkmal von REP ist die Rotation der Elektrode. Diese Rotation dient mehreren Zwecken: | * Zentrifugalkraft: Durch die Rotation entsteht eine Zentrifugalkraft, die geschmolzene Tröpfchen von der Elektrodenspitze abstößt. Diese Kraft trägt zur Bildung gleichmäßig großer Partikel bei und verringert die Bildung von Satelliten (kleinere Partikel, die an größeren haften). * Freilegung frischer Oberflächen: Durch die Rotation der Elektrode wird dem geschmolzenen Material ständig eine frische Oberfläche ausgesetzt, was ein effizientes Schmelzen fördert und eine Überhitzung verhindert. * Verbessertes Mischen: Die Rotation fördert außerdem die Durchmischung innerhalb des Schmelzbades, was zu einem homogeneren Material führt. |

| Partikelbildung | Die aus der Elektrode austretenden Schmelztropfen erstarren aufgrund ihrer geringen Größe und der Einwirkung einer kühleren Umgebung rasch. | Durch diese schnelle Verfestigung entstehen Pulver mit einer feinkörnigen Struktur und minimalen inneren Defekten. |

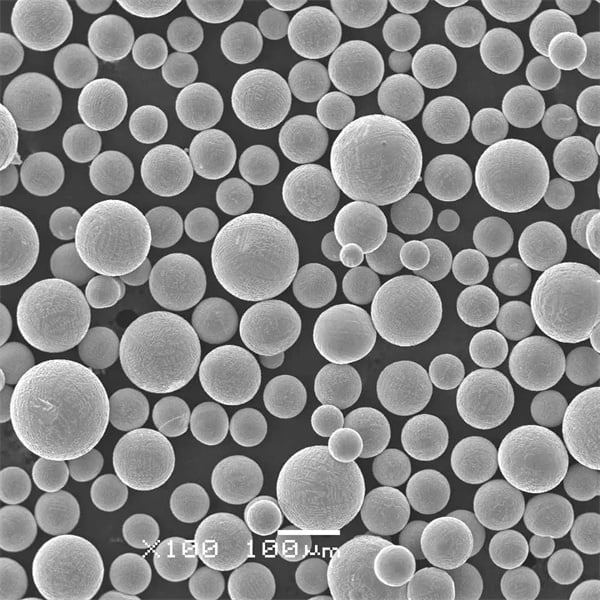

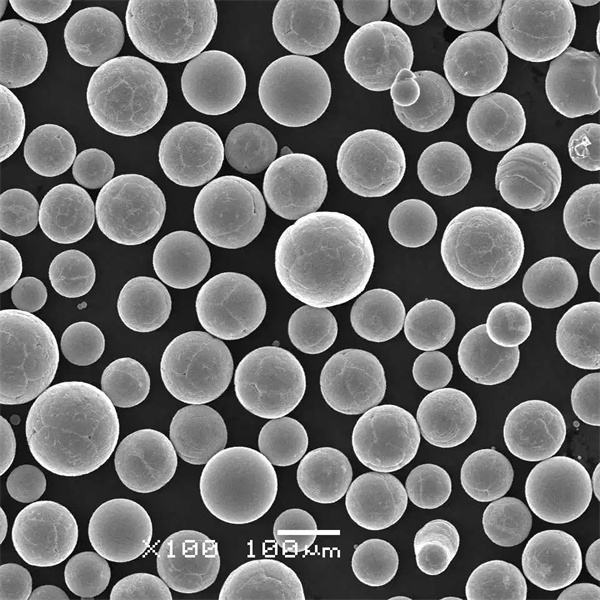

| Morphologie der Partikel | Einer der größten Vorteile von REP ist die Fähigkeit, kugelförmige Partikel herzustellen. | Sphärische Partikel bieten mehrere Vorteile bei der additiven Fertigung und anderen Anwendungen, darunter: * Verbesserte Fließfähigkeit: Kugelförmige Partikel fließen leichter, was zu einer besseren Packungsdichte in Pulvern führt, die für den 3D-Druck und andere Pulverbettverfahren verwendet werden. * Reduzierte Segregation: Sphärische Partikel neigen weniger zur Entmischung, die bei der Handhabung und Lagerung nicht-sphärischer Pulver auftreten kann. * Erhöhte Packungsdichte: Durch die dichte Packung sphärischer Partikel sind höhere Packungsdichten möglich, die beispielsweise bei Elektroden für Batterien von Vorteil sein können. |

| Partikelgrößenverteilung | Das REP-Verfahren ermöglicht eine gute Kontrolle über die Partikelgrößenverteilung des erzeugten Pulvers. | Diese Kontrolle wird durch die Anpassung verschiedener Prozessparameter wie Rotationsgeschwindigkeit, Zufuhrrate des Ausgangsmaterials und Plasmaleistung erreicht. Eine enge Partikelgrößenverteilung ist für viele Anwendungen wünschenswert, da sie konsistente Materialeigenschaften gewährleistet. |

| Fläche | Aufgrund der Bildung kugelförmiger Partikel entstehen beim REP-Verfahren Pulver mit einer geringeren spezifischen Oberfläche im Vergleich zu unregelmäßig geformten Partikeln. | Diese geringere Oberfläche kann bei Anwendungen von Vorteil sein, bei denen keine große Oberfläche erforderlich ist, wie beispielsweise bei einigen Beschichtungen oder thermischen Spritzanwendungen. Für Anwendungen, bei denen eine große Oberfläche erwünscht ist, wie beispielsweise bei einigen Katalysatoren oder Elektroden, können jedoch alternative Pulverherstellungsverfahren besser geeignet sein. |

| Reinheit | Durch das REP-Verfahren lassen sich Pulver mit einem hohen Reinheitsgrad herstellen. | Dies ist auf die minimale Wechselwirkung zwischen dem geschmolzenen Material und der Umgebung zurückzuführen. Die Verwendung einer inerten Atmosphäre minimiert die Kontamination zusätzlich. Pulver mit hoher Reinheit sind für viele Hochleistungsanwendungen unverzichtbar. |

Metallpulveranwendungen des Rotationselektrodenverfahrens

Die mit REP hergestellten Metallpulver finden in zahlreichen Industriezweigen Anwendung:

| Anmeldung | Gewünschte Pulvereigenschaften | Vorteile von REP-Pulvern |

|---|---|---|

| Additive Fertigungstechniken (AM): | * Feine Partikelgröße für hochauflösenden Druck * Sphärische Morphologie für gute Fließfähigkeit und Packungsdichte * Enge Partikelgrößenverteilung für gleichbleibende Materialeigenschaften * Hohe Reinheit für hochwertige Endteile |

* REP-Pulver eignen sich aufgrund ihrer feinen Größe, Kugelform und engen Größenverteilung gut für verschiedene AM-Techniken wie selektives Laserschmelzen (SLM) und Elektronenstrahlschmelzen (EBM). Diese Eigenschaften ermöglichen eine präzise Kontrolle des Druckprozesses und führen zu hochdichten, hochfesten Endteilen. * Die hohe Reinheit der REP-Pulver minimiert das Risiko von Defekten und Verunreinigungen im fertigen Produkt. |

| Metall-Spritzgießen (MIM): | * Feine und kugelförmige Partikel für gute Packungsdichte und Formfüllung * Enge Größenverteilung für Maßgenauigkeit * Kontrollierte Oberfläche für richtiges Sinterverhalten | * Die sphärische Morphologie und die gute Fließfähigkeit von REP-Pulvern ermöglichen eine effiziente Formfüllung während des MIM-Verfahrens, was zu einer verbesserten Maßgenauigkeit und Oberflächengüte der Endteile führt. * Die enge Partikelgrößenverteilung gewährleistet konsistente Materialeigenschaften im gesamten Formteil. * Die Möglichkeit, die Oberfläche von REP-Pulvern zu steuern, kann für die Anpassung des Sinterverhaltens und das Erreichen der gewünschten mechanischen Eigenschaften im Endprodukt von Vorteil sein. |

| Thermische Spritzschichten: | * Kugelförmige Partikel für gute Abscheidungseffizienz und Spritzerhaftung * Pulver mit guter Fließfähigkeit für glatte und gleichmäßige Beschichtungen * Pulver mit geeigneter Größe für die gewünschte Beschichtungsdicke | * Die sphärische Form von REP-Pulvern ermöglicht eine effiziente Abscheidung bei thermischen Spritzverfahren wie Plasmaspritzen und Hochgeschwindigkeits-Flammspritzen (HVOF). Sphärische Partikel haben gute Spritzbindungseigenschaften, was zu einer starken Haftung zwischen den abgeschiedenen Schichten und dem Substrat führt. * Die gute Fließfähigkeit von REP-Pulvern ermöglicht die Bildung glatter und gleichmäßiger Beschichtungen mit minimalen Oberflächendefekten. * Durch die Steuerung der Partikelgröße des REP-Pulvers kann die Dicke der thermischen Spritzbeschichtung präzise auf die jeweilige Anwendung abgestimmt werden. |

| Reibschweißen: | * Saubere und kugelförmige Partikel für guten Fluss und Materialkonsolidierung * Pulver mit kontrollierter Größe und Schmelzpunkt für einen optimierten Schweißprozess | * REP-Pulver eignen sich aufgrund ihrer sphärischen Form und sauberen Oberfläche für Reibschweißanwendungen. Diese Eigenschaften gewährleisten eine gute Fließfähigkeit während des Schweißvorgangs und fördern eine starke Materialverfestigung an der Schweißnaht. * Die Möglichkeit, Größe und Schmelzpunkt von REP-Pulvern zu steuern, ermöglicht die Optimierung der Schweißprozessparameter für unterschiedliche Materialien und Verbindungskonfigurationen. |

| Elektrische und elektronische Anwendungen: | * Hochreine Pulver für minimalen elektrischen Widerstand * Pulver mit kontrollierter Morphologie für maßgeschneiderte elektrische Eigenschaften * Sphärische Pulver für verbesserte Packungsdichte in Elektroden | * Die hohe Reinheit der REP-Pulver minimiert den elektrischen Widerstand und macht sie für Anwendungen wie Batterieelektroden und elektrische Leiter geeignet. * Die Möglichkeit, die Morphologie und Oberfläche von REP-Pulvern zu steuern, ermöglicht es, ihre elektrischen Eigenschaften für bestimmte Anwendungen anzupassen. So können beispielsweise sphärische Pulver dazu beitragen, eine hohe Packungsdichte in Batterieelektroden zu erreichen, was die Energiedichte der Batterie verbessert. |

Metallpulver aus der Verfahren mit rotierenden Elektroden

Das REP kann eine Vielzahl von Metallen verarbeiten, aber hier sind 10 spezielle Metallpulvermodelle mit ihren einzigartigen Eigenschaften:

| Metallpulver-Modell | Beschreibung |

|---|---|

| Gaszerstäubtes Titanpulver (Ti-6Al-4V) | Diese bewährte Legierung wird aufgrund ihres hohen Festigkeits-Gewichts-Verhältnisses und ihrer hervorragenden Korrosionsbeständigkeit häufig in der additiven Fertigung für Luft- und Raumfahrtkomponenten verwendet. Das von REP hergestellte Ti-6Al-4V-Pulver bietet hervorragende Fließfähigkeit und einen niedrigen Sauerstoffgehalt für zuverlässiges Drucken. |

| Gaszerstäubtes Nickel-Superlegierungspulver (Inconel 718) | Inconel 718 ist eine Hochleistungs-Nickel-Chrom-Superlegierung, die für ihre außergewöhnliche Festigkeit bei hohen Temperaturen bekannt ist. Das von REP hergestellte Inconel 718-Pulver ermöglicht die Herstellung komplexer Hochtemperaturkomponenten für Düsentriebwerke, Gasturbinen und andere anspruchsvolle Anwendungen. |

| Gaszerstäubtes Aluminiumpulver (AA2024) | AA2024 ist eine hochfeste Aluminiumlegierung, die häufig in der Luft- und Raumfahrtindustrie verwendet wird. Das von REP hergestellte AA2024-Pulver bietet ein hervorragendes Verhältnis von Festigkeit zu Gewicht und eine gute Bearbeitbarkeit, was es ideal für leichte Flugzeugkomponenten macht. |

| Gasverdüstes Kupferpulver (Cu) | Kupfer ist aufgrund seiner hervorragenden Leitfähigkeit ein unverzichtbares Material für elektrische Anwendungen. Von REP hergestelltes Kupferpulver bietet hohe Reinheit, enge Partikelgrößenverteilung und gute Fließfähigkeit für Anwendungen beim thermischen Spritzen, Löten und für leitfähige Tinten. |

| Metallpulver-Modell | Beschreibung |

|---|---|

| Gaszerstäubtes Edelstahlpulver (316L) | Diese vielseitige Edelstahlsorte bietet hervorragende Korrosionsbeständigkeit und gute Formbarkeit. Das von REP hergestellte 316L-Pulver wird in medizinischen Implantaten, chemischen Verarbeitungsgeräten und anderen Anwendungen eingesetzt, die eine hohe Korrosionsbeständigkeit erfordern. |

| Gasverdüstes Kobalt-Chrom-Pulver (CoCr) | Eine biokompatible Legierung, die häufig für medizinische Implantate wie Hüft- und Knieprothesen verwendet wird. Das von REP hergestellte CoCr-Pulver bietet hohe Festigkeit, Verschleißfestigkeit und Biokompatibilität und ist daher ideal für langlebige Implantate. |

| Gaszerstäubtes Wolframpulver (W) | Wolfram ist ein hochdichtes Metall, das für seine außergewöhnliche Hitzebeständigkeit bekannt ist. Von REP hergestelltes Wolframpulver wird aufgrund seines hohen Schmelzpunkts und seiner mechanischen Festigkeit in Anwendungen wie Schweißelektroden, Kühlkörpern und Panzerungen eingesetzt. |

| Gasverdüstes Molybdänpulver (Mo) | Molybdän ist ein weiteres Hochtemperaturmetall mit guter Festigkeit und Korrosionsbeständigkeit. Von REP hergestelltes Molybdänpulver wird in Heizelementen, Elektroden und Raketentriebwerkskomponenten verwendet. |

| Gaszerstäubtes Niobpulver (Nb) | Niob ist bei niedrigen Temperaturen ein Supraleiter und wird in MRT-Geräten und anderen wissenschaftlichen Geräten verwendet. Das von REP hergestellte Niobpulver bietet eine hohe Reinheit und kontrollierte Partikelgröße für eine zuverlässige Supraleiterleistung. |

| Gaszerstäubtes Tantalpulver (Ta) | Tantal ist ein korrosionsbeständiges Metall mit hohem Schmelzpunkt. Von REP hergestelltes Tantalpulver wird in Kondensatoren, chirurgischen Implantaten und anderen Anwendungen verwendet, die eine hohe Korrosionsbeständigkeit und Biokompatibilität erfordern. |

Auswahlüberlegungen für Metallpulver aus der Verfahren mit rotierenden Elektroden

Die Wahl des richtigen REP-Metallpulvers hängt von der beabsichtigten Anwendung ab. Hier sind einige wichtige Faktoren, die zu berücksichtigen sind:

- Materialeigenschaften: Passen Sie die Eigenschaften des Pulvers (Festigkeit, Korrosionsbeständigkeit usw.) an die Anforderungen der Anwendung an.

- Partikelgröße: Das gewünschte Endprodukt kann für eine optimale Verarbeitung einen bestimmten Partikelgrößenbereich erfordern.

- Fließfähigkeit: Pulver mit guter Fließfähigkeit gewährleisten eine effiziente Handhabung und minimieren Verarbeitungsprobleme.

- Sauerstoffgehalt: Bei bestimmten Metallen wie Titan und Tantal ist ein niedriger Sauerstoffgehalt für eine optimale Leistung entscheidend.

- Kosten: Die Kosten des Pulvers können je nach Metall und seinen Verarbeitungsanforderungen variieren.

Typische Spezifikationen, Größen und Qualitäten von Metallpulvern von REP

In der folgenden Tabelle sind die typischen Spezifikationen, Größen und Güteklassen einiger häufig verwendeter REP-Metallpulver aufgeführt:

| Metallpulver | Partikelgröße (µm) | Klassen | Typische Anwendungen |

|---|---|---|---|

| Ti-6Al-4V | 25-100 | CP (handelsüblich rein), ASTM F3056 | Komponenten für die Luft- und Raumfahrt, medizinische Implantate |

| Inconel 718 | 15-100 | AMS 5662 | Triebwerkskomponenten, Gasturbinen |

| AA2024 | 15-75 | AA2024 | Flugzeugkomponenten, Wärmetauscher |

| Cu | 10-100 | C1010, C1100 | Thermisches Spritzen, Löten, leitfähige Tinten |

| 316L | 15-100 | 316L | Medizinische Implantate, chemische Verarbeitungsgeräte |

| CoCr | 10-50 | ASTM F75 | Medizinische Implantate, Hüft- und Knieersatz |

| W | 2-50 | Reines Wolfram | Schweißelektroden, Kühlkörper, Panzerung |

| Mo | 3-75 | Hohe Reinheit (99,9%) | Heizelemente, Elektroden, Raketentriebwerkskomponenten |

| Nb | 10-50 | RRR-Qualität (hohe Reinheit) | MRT-Geräte, Supraleiter |

| Ta | 10-45 | ASTM F752 | Kondensatoren, chirurgische Implantate |

Lieferanten und Preise für Metallpulver von REP

Mehrere namhafte Lieferanten bieten REP-Metallpulver an. Die Preise können je nach Metall, Partikelgröße, Menge und Marktschwankungen variieren. Hier ist eine Tabelle mit einem allgemeinen Überblick (Hinweis: Um konkrete Preise zu erfahren, müssen Sie sich ggf. an die Lieferanten wenden):

| Metallpulver | Typische Lieferanten | Preisspanne (USD/kg) |

|---|---|---|

| Ti-6Al-4V | AP Powder, Höganäs, AMETEK SMP | $50-150 |

| Inconel 718 | Special Metals Corporation, Carpenter Additive, Aubert & Duval | $100-200 |

| AA2024 | AMETEK SMP, Höganäs, Sandvik Hyperion | $20- |

Vor- und Nachteile von Metallpulvern aus REP

Vorteile:

- Hohe Sphärizität: REP-Pulver zeichnen sich durch nahezu perfekte Kugelformen aus und sind ideal für einen gleichmäßigen Pulverfluss in AM und anderen Prozessen.

- Enge Partikelgrößenverteilung: Die enge Partikelgrößenspanne gewährleistet ein gleichmäßiges Schmelzverhalten und minimiert Inkonsistenzen im Endprodukt.

- Niedriger Sauerstoffgehalt: Die Inertgasumgebung minimiert die Oxidation während der Verarbeitung und führt zu Pulvern mit niedrigem Sauerstoffgehalt, was für einige Metalle entscheidend ist.

- Hohe Reinheit: Das REP-Verfahren liefert im Allgemeinen hochreine Pulver, die für Anwendungen mit Anforderungen an optimale Materialeigenschaften unverzichtbar sind.

- Große Materialvielfalt: Das REP-Verfahren kann eine große Bandbreite an Metallen verarbeiten und bietet Flexibilität für unterschiedliche Anwendungen.

Benachteiligungen:

- Höhere Kosten: Im Vergleich zu anderen Pulverherstellungsverfahren kann REP ein kostspieligerer Prozess sein, was sich auf den endgültigen Pulverpreis auswirkt.

- Begrenzte Produktionsraten: Beim REP-Prozess sind die Produktionsraten im Vergleich zu Techniken für große Stückzahlen möglicherweise langsamer, was die Verfügbarkeit für Großprojekte beeinträchtigt.

- Komplexität der Prozesse: Für die Einrichtung und den Betrieb des REP sind Fachkenntnisse und Spezialausrüstung erforderlich, was eine breite Einführung potenziell einschränkt.

Anwendungen – Ein tieferer Einblick

Wir haben die Anwendungen von REP-Metallpulver bereits kurz angesprochen. Lassen Sie uns nun einige konkrete Beispiele genauer betrachten:

- Luft- und Raumfahrt: Das hohe Verhältnis von Festigkeit zu Gewicht und die hervorragenden mechanischen Eigenschaften der aus REP hergestellten Titan- und Aluminiumlegierungen machen sie ideal für Flugzeugkomponenten. Diese Pulver ermöglichen die Herstellung leichter, leistungsstarker Teile für Flugzeugrümpfe, Triebwerke und andere Luft- und Raumfahrtanwendungen.

- Medizinische Implantate: Aufgrund ihrer Biokompatibilität und Korrosionsbeständigkeit eignen sich die von REP hergestellten Pulver aus rostfreiem Stahl, Kobalt-Chrom und Tantal für medizinische Implantate. Diese Pulver ermöglichen die Herstellung langlebiger, biokompatibler Implantate wie Hüft- und Knieprothesen und verbessern so die Behandlungsergebnisse der Patienten.

- Automobilindustrie: Das Potenzial zur Gewichtsreduzierung und Designflexibilität mit AM treibt den Einsatz von REP-Aluminium- und Nickel-Superlegierungspulvern in Automobilanwendungen voran. Diese Pulver können verwendet werden, um Leichtbauteile für Karosserien, Räder und Motorteile herzustellen und so Kraftstoffeffizienz und Leistung zu verbessern.

- Elektronik: Aufgrund ihrer hohen Reinheit und Leitfähigkeit sind REP-Kupferpulver für elektrische Anwendungen wertvoll. Diese Pulver können beim thermischen Spritzen verwendet werden, um leitfähige Beschichtungen für elektrische Komponenten zu erzeugen, oder beim Löten, um elektrische Komponenten sicher zu verbinden.

FAQ

F: Welche Vorteile bietet die Verwendung von REP-Metallpulvern im Vergleich zu anderen Pulverherstellungsverfahren?

A: REP-Pulver bieten eine hervorragende Sphärizität, eine enge Partikelgrößenverteilung, einen niedrigen Sauerstoffgehalt und eine hohe Reinheit, was zu einer verbesserten Leistung in AM und anderen Anwendungen führt.

F: Sind REP-Metallpulver immer die kostengünstigste Option?

A: Nein, REP-Pulver können teurer sein als andere Verfahren. Berücksichtigen Sie die Anforderungen der Anwendung und wägen Sie die Kosten gegen die Vorteile der Verwendung von REP-Pulver ab.

F: Welche Einschränkungen gibt es beim REP-Prozess?

A: Im Vergleich zu Techniken für große Stückzahlen kann das REP-Verfahren langsamere Produktionsraten und höhere Kosten aufweisen. Darüber hinaus erfordert es spezielle Ausrüstung und Fachwissen.

F: Wie kann ich das richtige REP-Metallpulver für meine Anwendung auswählen?

A: Berücksichtigen Sie Faktoren wie die gewünschten Materialeigenschaften, die erforderliche Partikelgröße, Fließfähigkeitsanforderungen, Sauerstoffgehaltsbeschränkungen und Gesamtkosten. Wir empfehlen die Beratung durch einen seriösen REP-Metallpulverlieferanten.