Feuerfestes Pulver Materialien stellen eine spezielle Klasse anorganischer, nichtmetallischer Materialien dar, die sich durch eine extrem hohe Hitzebeständigkeit auszeichnen und in anspruchsvollen Industrien eingesetzt werden. Dieser umfassende Leitfaden dient technischen Fachleuten und Einkäufern zum Verständnis aller wichtigen Merkmale von feuerfesten Pulvern - von der typischen Zusammensetzung über Daten zu kritischen Eigenschaften, Herstellungsverfahren, Anwendungen, Spezifikationen und Lieferanten.

Überblick über feuerfeste Pulvermaterialien

Feuerfeste Pulver bestehen aus fein verteilten, inerten nichtmetallischen Materialien, die eine außergewöhnliche thermische Stabilität aufweisen und auch bei hohen Temperaturen von über 1000°C ihre Festigkeit und Form behalten. Zu den wichtigsten Unterklassen gehören Oxide, Karbide, Nitride und Keramiken.

Kritische Attribute:

- Hitzebeständigkeit über 1000°C

- Widersteht thermischen Schocks

- Widerstandsfähig gegen Korrosion

- Hoher Schmelzpunkt

- Strukturelle Integrität bewahren

Ihre außergewöhnlichen Fähigkeiten steigern die Leistung in Öfen, Kesseln, Brennöfen, Reaktoren und anderen extremen thermischen Umgebungen, in denen herkömmliche Materialien schnell versagen.

Typische Zusammensetzung

| Material | Rolle | Wt% Bereich |

|---|---|---|

| Tonerde | Thermische Eigenschaften | 40-100% |

| Kieselerde | Binden Sie die Matrix | 0-60% |

| Magnesia | Widersteht dem Verfall | 0-20% |

| Graphit | Erhöhung der Temperaturwechselbeständigkeit | 0-15% |

Die Ausgewogenheit der Hauptbestandteile ermöglicht die Optimierung von Eigenschaften wie Wärmekapazität, Isolierung, Erosionsbeständigkeit, Schmelzpunkt und Kosten.

Die wichtigsten Arten von feuerfesten Pulvern

| Typ | Beschreibung |

|---|---|

| Geschmolzen | Extreme Reinheit, widersteht über 1800°C |

| Gesintert | Pulverpressen/Brennen, geringere Kosten |

| Siliziumkarbid | Keramik mit hoher Wärmeleitfähigkeit |

| Chromit | Widerstandsfähig gegen Schlacke und Metalldurchdringung |

| Zirkoniumdioxid | Temperaturwechselbeständigkeit |

Feuerfestes Pulver Materialien Herstellungsprozesse

| Nutzen Sie | Beschreibung | Auswirkungen |

|---|---|---|

| Hochdichte, nahezu netzförmige Teile | EBM erzeugt Teile mit einer Dichte von mehr als 99,5% der theoretischen Dichte des verwendeten Metallpulvers. Dadurch wird die bei anderen additiven Fertigungsverfahren übliche Porosität (winzige Lufteinschlüsse) beseitigt, was zu Teilen mit außergewöhnlicher Festigkeit, Ermüdungsbeständigkeit und Maßhaltigkeit führt. | Dies ermöglicht die Herstellung funktioneller Metallkomponenten für anspruchsvolle Anwendungen in der Luft- und Raumfahrt (Turbinenschaufeln, Triebwerksgehäuse), in der Medizin (Zahnimplantate, Prothesen) und in der Automobilindustrie (leichte, leistungsstarke Teile). |

| Hervorragende mechanische Eigenschaften | Durch die Hochvakuumumgebung und den präzisen Schmelzprozess im EBM werden Oxidation und Verunreinigung minimiert, so dass die inhärenten Eigenschaften des Metallpulvers erhalten bleiben. Dies führt zu Teilen mit hervorragender Zugfestigkeit, Kriechfestigkeit (Fähigkeit, Verformungen unter Belastung bei hohen Temperaturen standzuhalten) und Bruchzähigkeit. | Die von EBM hergestellten Teile können erheblichen Belastungen standhalten, arbeiten effektiv bei hohen Temperaturen und widerstehen der Rissausbreitung, was sie ideal für Anwendungen macht, die eine lange Lebensdauer und strukturelle Integrität in rauen Umgebungen erfordern. |

| Verarbeitung von refraktären und reaktiven Metallen | Im Gegensatz zu herkömmlichen Herstellungsverfahren, die durch hohe Schmelzpunkte und Reaktivität eingeschränkt sind, eignet sich EBM hervorragend für die Verarbeitung anspruchsvoller Materialien wie Titanlegierungen, Tantal und Inconel. Die Vakuumumgebung verhindert Oxidation und ermöglicht eine präzise Steuerung des Schmelzprozesses, was eine erfolgreiche Fertigung gewährleistet. | Dies erweitert die Konstruktionsmöglichkeiten für Branchen wie die Luft- und Raumfahrt und die Biomedizin, wo Bauteile ein außergewöhnliches Verhältnis von Festigkeit zu Gewicht, Biokompatibilität (Kompatibilität mit lebendem Gewebe) und Hochtemperaturleistung erfordern. |

| Gestaltungsfreiheit für komplexe Geometrien | Der schichtweise Ansatz von EBM ermöglicht die Schaffung komplizierter interner Merkmale, Kanäle und Gitterstrukturen, die mit herkömmlichen Techniken nicht möglich sind. Diese Designflexibilität optimiert die Gewichtsverteilung, verbessert die Wärmeübertragung und ermöglicht die Herstellung von Komponenten mit überlegener Funktionalität. | Dieser Vorteil revolutioniert das Produktdesign in Branchen wie der Luft- und Raumfahrt, wo leichte, hochfeste Komponenten mit komplexen Kühlkanälen für die Effizienz von Motoren entscheidend sind. Er ermöglicht auch die Herstellung maßgeschneiderter medizinischer Implantate, die perfekt auf die Anatomie eines Patienten abgestimmt sind. |

| Minimale Unterstützungsstrukturen | Aufgrund der hohen Eigenfestigkeit der mit EBM hergestellten Teile sind während des Bauprozesses nur minimale Stützstrukturen erforderlich. Dies reduziert die Nachbearbeitungszeit und den Materialabfall sowie das Risiko einer Beschädigung der Stützstrukturen am fertigen Bauteil. | Dies führt zu kürzeren Produktionszeiten, niedrigeren Gesamtkosten und der Möglichkeit, komplizierte Geometrien zu erstellen, die mit herkömmlichen Methoden nur schwer oder gar nicht zu realisieren wären. |

| Reduzierter Materialabfall | EBM ist ein additives Fertigungsverfahren, d. h. das Material wird schichtweise hinzugefügt, um die gewünschte Form zu erhalten. Dies minimiert den Materialabfall im Vergleich zu subtraktiven Verfahren wie der maschinellen Bearbeitung, bei der ein erheblicher Teil des Rohmaterials entfernt wird, um die endgültige Form zu erhalten. | Dieser Vorteil fördert die Nachhaltigkeit und senkt die Produktionskosten durch die Maximierung der Materialausnutzung. Darüber hinaus kann unbenutztes Pulver aus der Baukammer oft für nachfolgende Bauvorgänge wiederverwendet werden, was den Abfall weiter minimiert. |

Eigenschaften von feuerfesten Pulverwerkstoffen

| Eigentum | Typischer Wert |

|---|---|

| Schmelzpunkt | Über 1600°C |

| Dichte | 2 - 6 g/cm3 |

| Druckfestigkeit | 20 - 100 MPa |

| Biegefestigkeit | 10 - 60 MPa |

| Bruchzähigkeit | 2 - 10 MPa-m^1/2 |

| Wärmeleitfähigkeit | 20 - 100 W/m-K |

| Elektrischer spezifischer Widerstand | 10^8 - 10^13 Ohm-cm |

| Maximale Betriebstemperatur | 1200°C - 2000°C |

Die Abwägung von Anforderungen wie Schmelzpunkt, Wärmekapazität, Temperaturwechselbeständigkeit, Isolationswert, chemische Trägheit und Kosten bestimmt die Auswahl.

Anwendungen von feuerfesten Pulvermaterialien

| Industrie | Anmeldung | Material | Verwendete Eigenschaften |

|---|---|---|---|

| Luft- und Raumfahrt | * Turbine Blades * Rocket Nozzles * Heat Shields |

* Tungsten * Tantalum * Rhenium |

* High Melting Points (>3000°C) * Excellent Mechanical Strength at High Temperatures * Superior Oxidation Resistance |

| Automobilindustrie | * Spark Plug Electrodes * Exhaust Valves * Turbocharger Components |

* Tungsten * Molybdenum * Nickel Alloys |

* High Electrical Conductivity * Wear Resistance * Thermal Shock Resistance |

| Elektronik | * High-Temperature Resistors * Capacitors * Electrical Contacts |

* Tungsten * Molybdenum * Silver |

* High Melting Points * Low Resistivity * Arc Erosion Resistance |

| Energie | * Linings for Furnaces in Power Plants * Molten Salt Reactors |

* Silicon Carbide * Alumina * Zirconia |

* Excellent Thermal Conductivity * High Chemical Stability * Resistance to Molten Salts |

| Medizinische | * Hip and Knee Replacements * Dental Implants * Radiation Shielding |

* Titanium Alloys * Tantalum * Tungsten |

* Biocompatibility * High Strength-to-Weight Ratio * X-Ray Opacity |

| Chemische Verarbeitung | * Reactors for Harsh Chemical Environments * High-Temperature Piping * Heat Exchangers |

* Tantalum * Zirconium * Nickel Alloys |

* Corrosion Resistance * High Strength at Elevated Temperatures * Excellent Formability |

| Werkzeugbau | * Cutting Tools for High-Strength Materials * Dies for Metal Forming * Molds for Glass and Ceramics |

* Tungsten Carbide * Boron Nitride * Diamond Powders |

* Exceptional Hardness * High Wear Resistance * Low Thermal Expansion |

| Additive Fertigung | * 3D Printing of Complex Metal Components * Repair of Worn or Damaged Parts |

* Inconel Powders * Cobalt Chrome Alloys * Titanium Powders |

* High Powder Flowability for Precise Printing * Excellent Sintering Properties * Tailored Microstructures for Specific Applications |

Spezifikationen und Qualitäten

| Eigentum | Beschreibung | Wichtige Erwägungen für die Auswahl |

|---|---|---|

| Chemische Zusammensetzung | The primary building blocks of the powder, typically metal oxides, carbides, nitrides, or ceramics. | * Dominant Oxide: Alumina (Al2O3) offers excellent high-temperature strength but lower thermal shock resistance. Silica (SiO2) provides good chemical resistance but lower refractoriness. Magnesia (MgO) excels in resisting slag attack but hydrates readily. * Secondary Additives: Calcia (CaO) enhances slag resistance, while chromia (Cr2O3) improves wear resistance. * Reinheit: Higher purity generally translates to better performance but may come at a cost increase. |

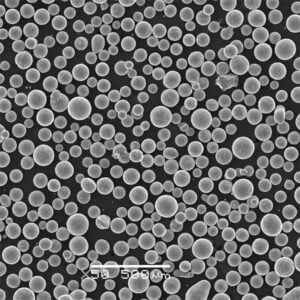

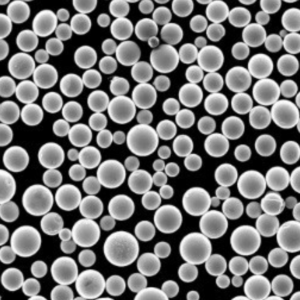

| Partikelgrößenverteilung | The range and spread of individual particle sizes within the powder. | * Average Particle Size: Finer powders offer superior packing density and surface area for bonding, but can be more susceptible to agglomeration (clumping) and hinder flow characteristics. * Partikelgrößenverteilung: A narrow distribution ensures consistent packing and minimizes segregation during processing. Broader distributions can be beneficial for filling voids and improving packing efficiency. * Specific Applications: Processes like 3D printing often require tighter size control for optimal flow and printability. |

| Morphologie der Partikel | The shape and form of individual particles. | * Shape: Spherical particles typically pack more efficiently, while angular particles can create a mechanical interlocking effect for improved strength. * Fläche: Higher surface area powders offer better bonding potential but can also increase reactivity. * Morphology Control: Certain applications may prioritize specific shapes, such as platelets for enhanced thermal conductivity. |

| Scheinbare Dichte | The mass of powder per unit volume in its loose, uncompacted state. | * Packing Efficiency: Higher apparent density indicates better packing efficiency and can reduce material usage. * Fließfähigkeit: Powders with lower apparent density typically exhibit better flow characteristics for easier handling and processing. * Green Strength: Apparent density can influence the green strength (pre-fired) of shaped components. |

| Schüttdichte | The mass of powder per unit volume after undergoing a standardized tapping or vibration procedure. | * Compaction Efficiency: Bulk density reflects how well the powder can be compacted, impacting final product density and properties. * Porosität: Lower bulk density indicates higher porosity, which can influence thermal insulation properties but may decrease mechanical strength. * Material Handling: Bulk density affects how much powder can be efficiently stored or transported in a given volume. |

| Spezifische Schwerkraft | The ratio of a material’s density to the density of water. | * Refractory Selection: High specific gravity materials generally offer superior heat resistance but may come with increased weight considerations. * Kosten-Nutzen-Verhältnis: Lighter materials with lower specific gravity can be more cost-effective to transport and handle. |

| Refractoriness | The maximum temperature a material can withstand without melting or losing its structural integrity. | * Bewerbungsvoraussetzungen: The refractory powder needs to exceed the expected operating temperature in the final application. * Chemical Environment: Certain atmospheres can affect refractoriness. For example, reducing environments can degrade some oxides. |

| Wärmeleitfähigkeit | The material’s ability to conduct heat. | * Heat Transfer Management: High thermal conductivity can be beneficial for applications requiring efficient heat transfer, such as heat exchangers. * Thermal Insulation: Low thermal conductivity is desirable for applications needing to retain heat, such as furnace linings. |

| Thermische Ausdehnung | The amount a material expands upon heating. | * Thermal Shock Resistance: Materials with lower thermal expansion are generally more resistant to cracking and spalling due to rapid temperature changes. * Dimensionsstabilität: Matching the thermal expansion coefficient of the refractory powder to the substrate material minimizes stress development during thermal cycling. |

| Chemische Beständigkeit | The material’s ability to withstand attack from corrosive chemicals and molten metals/slags. | * Specific Aggressive Agents: Selection should consider the types of chemicals the refractory will encounter in the application. * Acidity/Alkalinity: Acidic or basic environments can degrade specific refractory materials. |

| Other Performance Characteristics | Additional properties depending on the specific application, such as erosion resistance, electrical conductivity, or wear resistance. | * Focus on Needs: Identify the critical performance factors for the intended use case and choose a powder that excels in those areas. * Trade-offs: Often, there will be trade-offs between various properties. Selecting the optimal material involves prioritizing the most relevant characteristics. |

Feuerfestes Pulver Lieferanten von Materialien

| Unternehmen | Standort |

|---|---|

| Saint-Gobain | Global |

| RHI Magnesita | Brasilien, Österreich, China |

| Krosaki Harima | Japan |

| Vesuv | Europa, Vereinigte Staaten |

| Morgan Advanced Materials | Vereinigtes Königreich, Vereinigte Staaten |

Schätzungen zur Preisgestaltung

| Klasse | Preis pro kg |

|---|---|

| Tabellarische Tonerde | $10-30 |

| Siliziumkarbid | $50-150 |

| Zirkoniumdioxid | $100-500 |

| Andere | $20-100 |

Skaleneffekte beeinflussen die Kosten - kundenspezifische Zusammenstellungen und strenge Qualitätsanforderungen verlangen einen Aufschlag.

Pro und Kontra

| Profis | Nachteile |

|---|---|

| Unmatched Heat Resistance: Refractory powders boast exceptional thermal stability, enduring temperatures exceeding 1500°C (2732°F) without melting or degrading. This makes them ideal for lining furnaces, kilns, reactors, and other high-heat applications where traditional materials would quickly succumb. | Brittleness and Spalling: Due to their rigid structure, refractory powders can be susceptible to cracking and chipping, especially under rapid temperature fluctuations (thermal shock). This spalling can compromise the integrity of the lining, requiring repairs or replacement. |

| Maßgeschneiderte Leistung: By carefully selecting and blending different refractory powder types (e.g., alumina, zirconia, magnesia), engineers can create customized material formulations with specific properties. This allows for optimization of factors like heat resistance, chemical compatibility, and wear resistance to precisely match the demands of the application. | Complex Installation: Unlike pre-formed bricks or shapes, refractory powders necessitate a more involved installation process. This often involves techniques like casting, gunning, or vibro-casting, requiring specialized equipment and skilled labor to achieve a dense, uniform lining. |

| Versatility in Form and Function: Refractory powders offer superior design flexibility compared to pre-fabricated components. Their ability to be molded into intricate shapes enables the creation of complex furnace linings, crucibles, and other bespoke refractory elements. | Kostenüberlegungen: The raw materials and processing techniques involved in producing high-performance refractory powders can translate to a higher initial cost compared to some conventional refractory materials. |

| Lightweight Advantage: Refractory powders contribute to a significant weight reduction compared to traditional brick linings. This is particularly beneficial in applications where lighter weight translates to improved energy efficiency, reduced structural load, and easier handling during installation. | Potential Health Risks: Certain refractory powder compositions, particularly those containing silica or chromite, may pose health risks if inhaled. Implementing proper safety protocols and using appropriate personal protective equipment (PPE) is crucial during handling and installation. |

| Enhanced Refractory Properties: By incorporating specific additives or utilizing advanced manufacturing techniques, refractory powders can be engineered to exhibit superior properties beyond basic heat resistance. This can include improved thermal shock resistance, enhanced chemical resistance to molten metals or slags, and even self-healing capabilities for extended service life. | Auswirkungen auf die Umwelt: Depending on the specific composition and production methods, some refractory powders may have environmental concerns associated with their mining, processing, or disposal. Selecting eco-friendly raw materials and responsible recycling practices are important factors to consider. |

FAQs

F: Was ist der Unterschied zwischen feuerfesten Pulvern und feuerfesten Steinen?

A: Steine sind vorgeformte, verfestigte Konstruktionen, während Pulver Rohstoffe darstellen, die die Herstellung spezieller feuerfester Komponenten durch Pressen/Brennen oder fortschrittliche additive Fertigungsverfahren ermöglichen.

F: Können alle feuerfesten Pulver mit der AM-Technologie 3D-gedruckt werden?

A: Ja - Binder Jetting und das Drucken mit gerichteter Energieabscheidung erweisen sich als kompatibel mit den meisten wärmebeständigen Aluminiumoxid-, Zirkoniumdioxid- und Siliziumkarbidsorten für bisher unmögliche feuerfeste Geometrien.

F: Welches feuerfeste Pulver bietet die höchste Betriebstemperatur?

A: Ultrahochreine Mullit- und Zirkoniumdioxidsorten halten zuverlässig über 2000 °C für die anspruchsvollsten Anwendungen in Öfen, in der Luft- und Raumfahrt und im Nuklearbereich aus, wo Alternativen schmelzen oder sich zersetzen.

F: Was ist der Unterschied zwischen synthetischen und natürlichen feuerfesten Materialien?

A: Natürliche Rohstoffe wie Bauxit, Magnesit und Ton müssen aufwendig zu genau kontrollierten Pulvern verarbeitet werden, um die verbesserte Gleichmäßigkeit und extreme Hitzebeständigkeit zu erreichen, die mit synthetisch hergestellten Formulierungen möglich ist.

Schlussfolgerung

Dieser Leitfaden bietet eine ganzheitliche Referenz zu feuerfesten Pulvern - spezielle Materialien, die die Grenzen gewöhnlicher Metalle und Legierungen in den heißesten, aggressivsten industriellen Umgebungen durch außergewöhnliche Hitzebeständigkeit überwinden. Bitte setzen Sie sich mit einem Branchenexperten in Verbindung, um zu besprechen, wie fortschrittliche feuerfeste Werkstoffe auf Ihre speziellen Anforderungen bei der Verarbeitung extremer Temperaturen zugeschnitten werden können. Die Möglichkeiten sind weitreichend.