Unter Nickellegierungen versteht man eine breite Palette von hitze- und korrosionsbeständigen Werkstoffen, bei denen Nickel mehr als 40% der Zusammensetzung ausmacht. Dieser Leitfaden bietet einen Überblick über verschiedene Nickellegierungspulver Typen, Herstellungsverfahren, Hauptanwendungen, Spezifikationen, Preise, Vergleiche und häufig gestellte Fragen zur Beschaffung.

Zusammensetzungen des Nickellegierungspulvers

| Legierung Familie | Wichtige Legierungselemente | Gemeinsame Noten |

|---|---|---|

| Superlegierungen | Cr, Co, Mo, Ti, Al | Inconel 718, 625, Haynes 282 |

| Hochtemperatur-Legierungen | Cr, Mo, W | Haynes 230, 188, HR-120 |

| Korrosionsbeständig | Cr, Mo | Legierung C-276, 20Cb-3, G-35-1 |

| Elektrisch / Elektronisch | Fe, Cu, Cr | Legierung 42, Kovar |

| Formgedächtnis | Ti, Hf | Nitinol (NiTi) |

Verschiedene Legierungselemente wie Chrom, Kobalt, Eisen, Kupfer usw. werden hinzugefügt, um die mechanischen Eigenschaften zu optimieren, die Verarbeitung zu verbessern und die Korrosions- und Verschleißfestigkeit zu erhöhen.

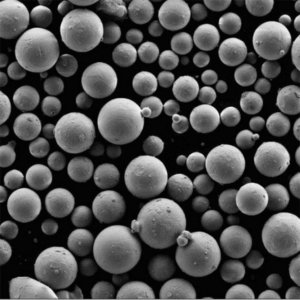

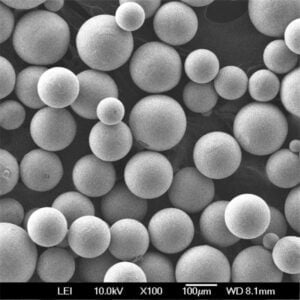

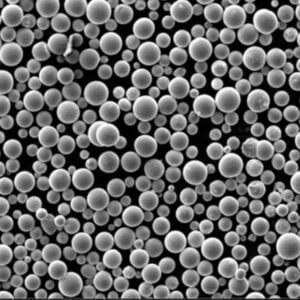

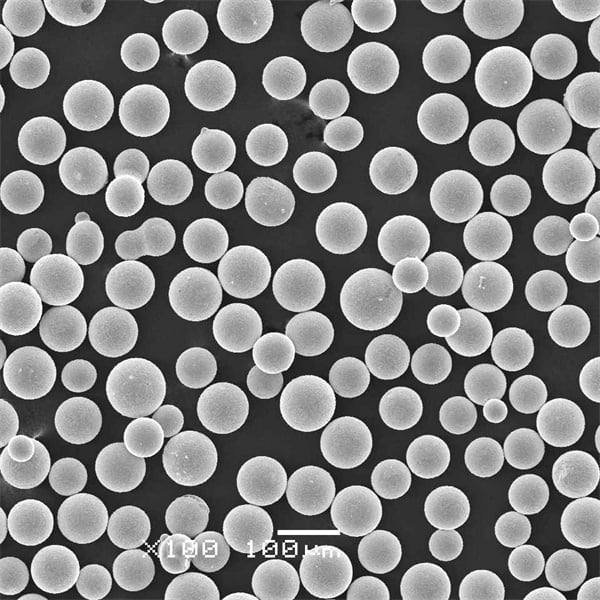

Hauptmerkmale und Pulvereigenschaften

| Attribut | Typische Werte |

|---|---|

| Partikelform | Sphärisch |

| Größenbereich | 10 - 150 Mikrometer |

| Sauerstoff ppm | Weniger als 500 ppm |

| Hall-Durchflussmenge | Etwa 25 Sekunden für 50 g |

| Scheinbare Dichte | 2 - 5 g/cc |

| Oberflächenoxid | Dünne passivierte Chromoxidschicht |

Auf das Produktionsverfahren zugeschnittene Partikeleigenschaften - bei der additiven Fertigung werden kugelförmige Pulver unter 100 Mikrometer benötigt, während beim Kaltgießen größere Partikel besser geeignet sind.

Produktionsmethoden für Nickellegierungspulver

| Methode | Beschreibung |

|---|---|

| Gaszerstäubung | Inertes Gas zersetzt geschmolzenes Metall in Tröpfchenpulver |

| Wasserzerstäubung | Hochdruckwasser bricht Schmelzstrom auf |

| Plasma-Zerstäubung | Sehr sauber, kleine Produktionsmengen |

| Carbonyl-Verfahren | Chemische Ausfällung von Nickelcarbonyl |

Die Gaszerstäubung eignet sich am besten für reaktive Legierungen wie Superlegierungen, Titan usw. Die Wasserzerstäubung ist wirtschaftlicher für große Mengen über 30 Mikrometer. Plasmazerstäubung und Carbonylverfahren erzeugen Spezialpulver.

Anwendungen von Nickellegierungspulver

| Industrie | Gemeinsame Komponenten |

|---|---|

| Luft- und Raumfahrt | Turbinenschaufeln, Scheiben, Übergänge |

| Öl und Gas | Bohrlochkopf-Ausrüstung, Ventile, Befestigungselemente |

| Automobilindustrie | Auspuffsystemteile, Brennstoffzellen |

| Chemisches Verfahren | Wärmetauscher, Reaktionsbehälter |

| Medizinische | Implantate, chirurgische Instrumente |

| Additive Fertigung | Bimetallteile, Gitter, topologieoptimierte Konstruktionen |

Nickellegierungen eignen sich für kritische Anwendungen, die eine Kombination aus hoher Festigkeit und Korrosionsbeständigkeit bei erhöhten Temperaturen erfordern.

Spezifikationen für Nickellegierungspulver

| Standard | Beschreibung |

|---|---|

| ASTM B162 | Spezifikationen für den Vernickelungsgrad |

| ASTM B214 | Poröses Nickelband |

| ASTM B351 | Produktformen aus Knetsuperlegierungen |

| ASTM B777 | Pulvermetallurgische (PM) Nickellegierungen |

Es gibt keine universellen Pulverspezifikationen. Stattdessen bestimmen die Anwendung und die vorgesehene Produktionsmethode die Zulassungsnormen.

Lieferanten und Preise für Nickellegierungspulver

| Anbieter | Vorlaufzeit | Preisspanne ($/kg) |

|---|---|---|

| Sandvik Fischadler | 10-16 Wochen | $25 – $500 |

| Atlantic Ausrüstung | 12-18 Wochen | $30 – $450 |

| TLS Technik | 16-20 Wochen | $35 – $480 |

Die Preise variieren stark je nach Legierungszusammensetzung, Pulvermenge, Größenbereich und Qualitätsstufe.

Vor- und Nachteile von Nickellegierungspulver

| Profis | Nachteile |

|---|---|

| Hohe Festigkeit bei erhöhter Temperatur | Teure Legierungsrohstoffe |

| Widersteht rauen Umgebungen | Begrenzte Lieferanten und Verfügbarkeit |

| Maßgeschneiderte Legierungen für maßgeschneiderte Eigenschaften | Strenge Qualitätsverfahren zur Gewährleistung der Reinheit |

| Flexible Produktionsmethoden | Sicherheitsgefahren bei feinen Metallpulvern |

| Komplexe Formen aus der AM-Technologie | Nachbearbeitung oft unerlässlich nach AM-Bauten |

Pulver aus Nickellegierungen ermöglichen die Herstellung von Hochleistungskomponenten, erfordern jedoch ein hohes Maß an Fachwissen bei der Herstellung und sicheren Handhabung.

FAQ

Was ist der Unterschied zwischen Superlegierungen, Hochtemperaturlegierungen und rostfreien Legierungen?

Superlegierungen weisen dank der Verfestigung durch Gamma-Prime-Ausscheidungen die höchste Festigkeit auf. Hochtemperaturlegierungen widerstehen der Oxidation. Rostfreie Legierungen konzentrieren sich auf die Korrosionsbeständigkeit.

Welcher Partikelgrößenbereich eignet sich am besten für den Binder-Jet-Druck?

Für den Bindungsprozess werden etwa 20 bis 50 Mikrometer benötigt. Zu feine Pulver behindern die Flüssigkeitssättigung und die Ausbreitung des Bindemittels. Für die Packungsdichte ist eine enge Verteilung sicherzustellen.

Was verursacht die Verschmutzung bei der Zerstäubung?

Die Aufnahme von Sauerstoff aus der Luft führt zu Oxideinschlüssen. Geringer Elementverlust durch Verdampfung möglich. Andere Quellen sind Tundish-Auskleidungen, Schmelztiegel. Verwenden Sie hochreines Inertgas und Ausgangsmaterialien.

Warum wird gaszerstäubtes Pulver dem wasserzerstäubten vorgezogen?

Die Wasserzerstäubung führt zu einer Sauerstoffaufnahme, die die Pulverqualität verschlechtert. Langsamere Abkühlungsraten führen zu Karbidnetzwerken, die die Korrosionsbeständigkeit verringern. Für reaktive Legierungen zu vermeiden.

Was sind häufige Fehler beim Druck von Nickellegierungen?

Fehlende Schmelzfehler aufgrund der geringen Energiedichte. Eigenspannungsrisse. Pulver, das in geschlossenen Volumina eingeschlossen ist. Porosität durch Gaseinschlüsse. Erfordert die Entwicklung einer integrierten Lösung.

Schlussfolgerung

Pulver aus Nickellegierungen eignen sich für extreme Umgebungsbedingungen, die für kritische Anwendungen unerlässlich sind. Durch spezielle Herstellungsverfahren sind kundenspezifische Zusammensetzungen und Partikeleigenschaften möglich. Eine sorgfältige Spezifikation und Prüfung gewährleistet die Eignung für Produktionsverfahren wie additive Fertigung, thermisches Spritzen oder Pulverspritzguss.