Metall-Spritzgießen (MIM) ist ein revolutionäres Fertigungsverfahren, das die Lücke zwischen der traditionellen Metallbearbeitung und dem Kunststoffspritzguss schließt. Stellen Sie sich vor, Sie könnten komplizierte, endkonturnahe Metallteile mit der Geschwindigkeit und Kosteneffizienz des Kunststoffspritzgusses herstellen - das ist die Magie von MIM. Doch bevor wir uns näher damit befassen, wollen wir erst einmal das Wesentliche auspacken.

Was ist MIM und wie funktioniert es?

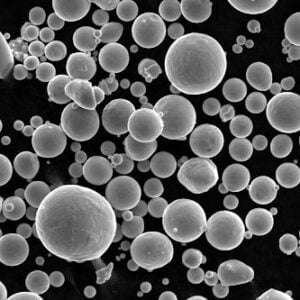

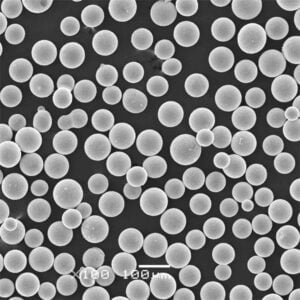

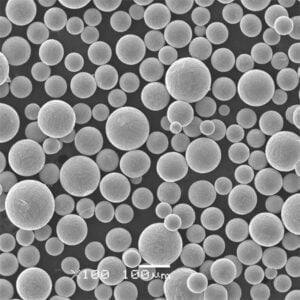

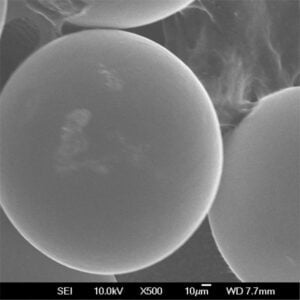

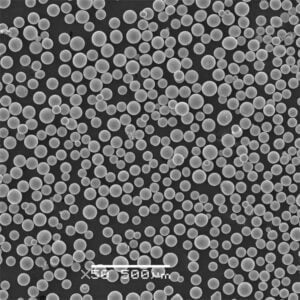

Stellen Sie sich MIM wie ein kulinarisches Abenteuer vor. Sie beginnen mit einem fein pulverisierten Metall, wie das Mehl in Ihrem Lieblingskeksrezept. Dieses Metallpulver ist die Hauptzutat, und seine spezifischen Eigenschaften bestimmen die Merkmale des fertigen Teils. Wir werden uns später mit verschiedenen Metallpulvern beschäftigen. Als Nächstes wird ein Bindemittel beigemischt, ähnlich wie bei den feuchten Zutaten in Ihrem Teig. Dieses Bindemittel hält die Metallpartikel während des Formprozesses zusammen.

Die so entstandene Mischung, das so genannte Ausgangsmaterial, wird dann unter hohem Druck in eine Form gespritzt, ähnlich wie man Keksteig durch einen Spritzbeutel drückt. Nach dem Abkühlen haben Sie ein "grünes" Teil, das zerbrechlich ist und noch das Bindemittel enthält. An dieser Stelle wird die Analogie ein wenig hinfällig. Der grüne Teil wird einem Entbinderungsprozess unterzogen, bei dem das Bindemittel durch eine Kombination aus Hitze und oft einem chemischen Lösungsmittel sorgfältig entfernt wird. Stellen Sie sich vor, Sie entfernen vorsichtig die Schokoladensplitter aus Ihrem Keksteig und lassen nur die Mehlstruktur zurück.

Schließlich kommt das Teil in die Sinterphase. Stellen Sie sich dies wie das Backen Ihres "entbinderten" Teigs vor. Hohe Temperaturen bewirken, dass sich die Metallteilchen miteinander verbinden, wodurch ein nahezu netzförmiges Metallteil mit hoher Dichte entsteht.

Die Faszination von MIM: Ein Blick auf die Vorteile

MIM besticht durch eine Reihe von Vorteilen, die es zu einer überzeugenden Wahl für verschiedene Branchen machen. Hier sind einige der wichtigsten Vorteile, die auch Sie überzeugen könnten:

- Komplexe Geometrien: Im Gegensatz zur herkömmlichen Bearbeitung zeichnet sich MIM durch die Herstellung komplizierter Formen mit engen Toleranzen aus. Stellen Sie sich die Herstellung von Zahnrädern mit empfindlichen Zähnen oder komplizierten medizinischen Implantaten vor - MIM bewältigt diese Geometrien mit Leichtigkeit und spart kostspielige Nachbearbeitungen.

- Hohe Produktionsraten: MIM glänzt in der Großserienfertigung. Im Vergleich zur Bearbeitung jedes einzelnen Teils steigert das MIM-Verfahren die Produktionsraten erheblich, was sich in kürzeren Durchlaufzeiten und potenziell niedrigeren Kosten niederschlägt.

- Vielseitigkeit der Materialien: MIM ist nicht auf ein einziges Metall beschränkt. Es kann eine breite Palette von Metallpulvern verwendet werden, die jeweils einzigartige Eigenschaften aufweisen. Auf diese Weise lassen sich die Festigkeit, Korrosionsbeständigkeit und andere Eigenschaften des Teils an die spezifischen Anforderungen der Anwendung anpassen.

- Maßgenauigkeit: MIM-Teile zeichnen sich durch eine beeindruckende Maßgenauigkeit aus, die eine umfangreiche Nachbearbeitung überflüssig macht. Dies führt zu einer gleichbleibenden Qualität der Teile und zu weniger Produktionsabfall.

- Kosten-Nutzen-Verhältnis: Für die Großserienfertigung komplexer Teile kann MIM eine kostengünstige Alternative zur herkömmlichen Bearbeitung sein. Der geringere Bedarf an maschineller Bearbeitung und die Minimierung des Materialabfalls tragen zu seiner wirtschaftlichen Attraktivität bei.

Metallpulver für MIM

Lassen Sie uns nun in die Welt der Metallpulver eintauchen, dem Herz und der Seele des MIM. Die Wahl des richtigen Pulvers hat einen erheblichen Einfluss auf die Eigenschaften des fertigen Teils. Hier ein kleiner Einblick in einige beliebte Optionen:

Pulver aus rostfreiem Stahl:

- 316L: Der am häufigsten verwendete rostfreie MIM-Stahl, der sich durch seine hervorragende Korrosionsbeständigkeit und Biokompatibilität auszeichnet und daher ideal für medizinische Implantate und lebensmittelverarbeitende Geräte ist.

- 17-4PH: Ein hochfester, ausscheidungshärtbarer Edelstahl, der sich hervorragend für Anwendungen eignet, die eine außergewöhnliche mechanische Festigkeit erfordern, wie z. B. Bauteile für die Luft- und Raumfahrt.

Niedrig legierte Stahlpulver:

- Baureihe 46XX: Diese vielseitigen niedrig legierten Stähle bieten ein ausgewogenes Verhältnis von Festigkeit, Zähigkeit und Erschwinglichkeit und eignen sich daher für Anwendungen in der Automobilindustrie und im allgemeinen Maschinenbau.

Werkzeugstahl-Pulver:

- H13: Dieser hochlegierte Werkzeugstahl zeichnet sich durch eine hervorragende Verschleißfestigkeit aus und ist daher ideal für Formen und Stempel in der Metallumformung.

Pulver aus Nickelbasislegierungen:

- Inconel 625: Diese Hochleistungs-Superlegierung auf Nickelbasis bietet eine außergewöhnliche Beständigkeit gegen hohe Temperaturen und Korrosion und eignet sich daher perfekt für anspruchsvolle Anwendungen wie Düsentriebwerke und chemische Verarbeitungsanlagen.

Andere Metallpulver:

MIM ist nicht auf diese Optionen beschränkt. Auch andere Materialien wie Kupfer, Titan und Wolfram können verwendet werden, was die Anwendungsmöglichkeiten dieser vielseitigen Technologie erweitert.

Faktoren, die die Materialauswahl beeinflussen

Die Wahl des richtigen Metallpulvers für Ihr MIM Projekt erfordert eine sorgfältige Abwägung mehrerer Faktoren:

- Gewünschte Eigenschaften: Welches sind die entscheidenden Eigenschaften für Ihr Teil? Festigkeit, Korrosionsbeständigkeit, Hitzetoleranz - jedes Metallpulver bietet eine einzigartige Mischung von Eigenschaften.

- Die Komplexität der Geometrie: Manche Pulver fließen besser als andere, was sich auf die Fähigkeit auswirkt, komplizierte Formen zu erzielen.

- Kostenüberlegungen: Die Materialkosten können erheblich schwanken.

- Teil Größe: Die Partikelgröße des Pulvers kann die minimal erreichbare Größe der Merkmale im fertigen Teil beeinflussen.

- Nachbearbeitungsanforderungen: Bei einigen Metallpulvern sind nach dem Sintern zusätzliche Behandlungen erforderlich, z. B. Infiltration zur Verbesserung der Festigkeit oder Wärmebehandlung zur Verbesserung der mechanischen Eigenschaften. Diese zusätzlichen Schritte können sich auf die Gesamtkosten und die Produktionszeit auswirken.

die Anwendungen der MIM-Technologie

Die vielfältigen Möglichkeiten von MIM haben die Türen für ihre Anwendung in einer Vielzahl von Branchen geöffnet. Hier sind einige prominente Beispiele:

- Medizinische Geräte: Die Fähigkeit von MIM, komplizierte, biokompatible Teile herzustellen, macht es ideal für die Fertigung medizinischer Implantate wie Gelenkersatz, Stents und chirurgische Instrumente.

- Luft- und Raumfahrt & Verteidigung: Einige MIM-Materialien eignen sich aufgrund ihres guten Verhältnisses von Festigkeit zu Gewicht und ihrer Hitzebeständigkeit für Bauteile in der Luft- und Raumfahrt, z. B. für Turbinenschaufeln und Triebwerksteile. Außerdem lassen sich mit MIM komplexe Waffenbauteile mit engen Toleranzen herstellen.

- Automobilindustrie: MIM findet seinen Platz in Automobilanwendungen wie Zahnrädern, Getriebekomponenten und Teilen des Kraftstoffsystems, da sich damit komplizierte Formen mit hohen Produktionsraten herstellen lassen.

- Unterhaltungselektronik: Kleine, komplexe Komponenten, die in elektronischen Geräten verwendet werden, wie Steckverbinder und Gehäuse, können mit MIM effizient hergestellt werden.

- Telekommunikation: MIM wird aufgrund seiner Fähigkeit, enge Toleranzen und Maßgenauigkeit zu erreichen, zur Herstellung komplizierter Teile für Telekommunikationsgeräte verwendet.

Vorteile und Beschränkungen von MIM

Obwohl MIM eine Reihe von Vorteilen bietet, ist es wichtig, ihre Grenzen zu kennen, um fundierte Entscheidungen zu treffen. Hier ist eine ausgewogene Perspektive:

Vorteile:

- Komplexe Geometrien: Wie bereits erwähnt, eignet sich MIM hervorragend für die Herstellung komplizierter Formen, wodurch sich die Notwendigkeit einer komplexen Nachbearbeitung verringert.

- Hohe Produktionsraten: Für die Großserienfertigung bietet MIM im Vergleich zu herkömmlichen Bearbeitungsmethoden erhebliche Vorteile in Bezug auf Geschwindigkeit und Effizienz.

- Vielseitigkeit der Materialien: Durch die Möglichkeit, eine breite Palette von Metallpulvern zu verwenden, können die Teile auf spezifische Anwendungsanforderungen zugeschnitten werden.

- Maßgenauigkeit: MIM-Teile erreichen eine beeindruckende Maßgenauigkeit und minimieren die Notwendigkeit einer umfangreichen Nachbearbeitung.

Beschränkungen:

- Beschränkungen der Teilegröße: Es gibt Grenzen für die maximale Größe von Teilen, die mit MIM hergestellt werden können. Sehr große oder sperrige Bauteile eignen sich möglicherweise nicht für dieses Verfahren.

- Oberfläche: MIM-Teile haben in der Regel eine rauere Oberfläche als maschinell bearbeitete Bauteile. Dies kann je nach den Anforderungen der Anwendung zusätzliche Nachbearbeitungsprozesse erforderlich machen.

- Materialeigenschaften: Es gibt zwar eine Vielzahl von Metallpulvern, aber einige Eigenschaften, die mit herkömmlichen Verfahren erreicht werden können, lassen sich mit MIM nicht vollständig nachbilden. So kann es bei einigen Metallen eine Herausforderung sein, mit MIM die höchsten Festigkeitsstufen zu erreichen.

- Entwicklungskosten: Die Einrichtung einer MIM-Produktionslinie kann mit erheblichen Vorlaufkosten verbunden sein. Dies könnte bei Projekten mit geringeren Produktionsmengen in Betracht gezogen werden.

Auswählen MIM für Ihr Projekt

MIM ist ein leistungsfähiges Werkzeug für die Herstellung komplexer Metallteile. Um festzustellen, ob MIM die richtige Wahl für Ihr Projekt ist, sollten Sie jedoch die folgenden Faktoren berücksichtigen:

- Teil Komplexität: Wenn Ihr Teil komplizierte Formen mit engen Toleranzen erfordert, könnte MIM eine ausgezeichnete Option sein.

- Produktionsvolumen: Bei der Großserienproduktion kann MIM im Vergleich zur herkömmlichen Bearbeitung erhebliche Kosten- und Zeiteinsparungen bringen.

- Materialanforderungen: Beurteilen Sie die kritischen Eigenschaften, die für Ihr Teil benötigt werden, und stellen Sie sicher, dass das gewählte Metallpulver diese erfüllen kann.

- Projektbudget: Berücksichtigen Sie die Auswirkungen von MIM auf die Kosten, einschließlich der potenziellen Vorlaufkosten für die Entwicklung und der Nachbearbeitungsanforderungen.

FAQ

F: Was sind die Vorteile von MIM gegenüber der herkömmlichen Bearbeitung?

MIM bietet eine Reihe von Vorteilen, darunter die Möglichkeit, komplexe Geometrien herzustellen, hohe Produktionsraten und eine große Materialvielfalt. Außerdem kann mit MIM eine gute Maßgenauigkeit erreicht werden, was die Notwendigkeit einer umfangreichen Nachbearbeitung verringern kann.

F: Was sind die Grenzen von MIM?

Die mit MIM erreichbare maximale Teilegröße ist begrenzt. Außerdem haben MIM-Teile im Vergleich zu maschinell bearbeiteten Bauteilen in der Regel eine rauere Oberflächenbeschaffenheit. Auch die mit MIM erreichbaren Materialeigenschaften können sich geringfügig von denen unterscheiden, die mit herkömmlichen Verfahren erreicht werden können.

F: Welche Arten von Metallpulvern können bei MIM verwendet werden?

Beim MIM kann eine breite Palette von Metallpulvern verwendet werden, darunter Edelstahl, niedrig legierter Stahl, Werkzeugstahl, Nickelbasislegierungen und andere. Die Wahl des Pulvers hat einen erheblichen Einfluss auf die Eigenschaften des fertigen Teils.

F: Ist MIM für die Kleinserienfertigung geeignet?

Während MIM eine gute Option für die Großserienproduktion sein kann, könnten die Entwicklungskosten die Vorteile für Projekte mit geringen Stückzahlen überwiegen. In solchen Fällen könnte die traditionelle Bearbeitung besser geeignet sein.

Die Zukunft der MIM-Technologie:

Die MIM-Technologie entwickelt sich ständig weiter, mit Fortschritten bei Materialien, Verarbeitungstechniken und Konstruktionssoftware. Hier sind einige aufregende Möglichkeiten, die sich am Horizont abzeichnen:

- Neue Metallpulver: Die Entwicklung neuer Metallpulver mit verbesserten Eigenschaften wie höherer Festigkeit, besserer Korrosionsbeständigkeit oder sogar der Möglichkeit, funktional abgestufte Teile zu drucken, wird die Anwendungsmöglichkeiten von MIM erweitern.

- Integration der additiven Fertigung: Die Kombination von MIM mit additiven Fertigungstechniken wie dem 3D-Druck verspricht, noch komplexere Geometrien zu schaffen und Teile möglicherweise zu personalisieren.

- Verbesserungen der Nachhaltigkeit: Die Reduzierung von Abfällen und die Minimierung des Energieverbrauchs während des MIM-Prozesses sind laufende Forschungsbereiche. Nachhaltige Praktiken werden in Zukunft immer wichtiger werden.

Schlussfolgerung

Die MIM-Technologie bietet eine überzeugende Lösung für die Herstellung komplexer, endkonturnaher Metallteile mit hoher Produktionseffizienz. Wenn Sie die Möglichkeiten, Grenzen und Konstruktionsüberlegungen der MIM-Technologie verstehen, können Sie fundierte Entscheidungen über ihre Eignung für Ihr Projekt treffen. Mit der Weiterentwicklung der MIM-Technologie wird sie eine noch bedeutendere Rolle bei der Gestaltung der Zukunft der Metallherstellung spielen.