Stellen Sie sich eine Welt vor, in der die Herstellung komplizierter, hochleistungsfähiger Teile für Flugzeuge kein Wettlauf gegen Gewicht und Komplexität wäre. Eine Welt, in der die endkonturnahe Fertigung die Stärke von Metall mit der Präzision von Kunststoff verbindet. Das Metall-Spritzgießen (MIM), ein technologisches Wunderwerk, das die Luft- und Raumfahrtindustrie im Stillen verändert.

MIM-Technologie: Ein Blick aus der Vogelperspektive

MIM ist ein entscheidender Faktor für Hersteller in der Luft- und Raumfahrt, die ein Gleichgewicht zwischen leichtem Design und unerschütterlicher Festigkeit suchen. Stellen Sie sich das Verfahren wie das Backen eines komplexen Metallkuchens vor. Das ist das Wesentliche:

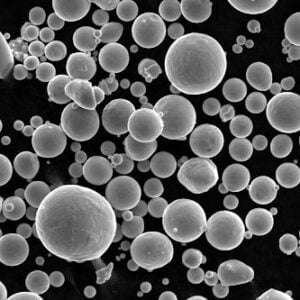

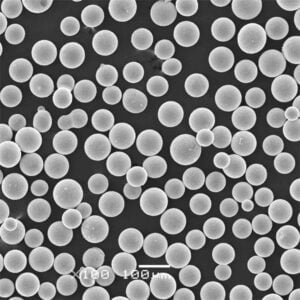

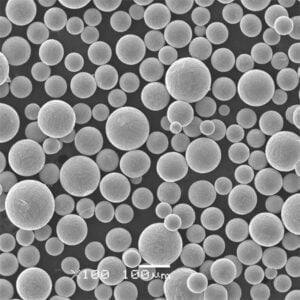

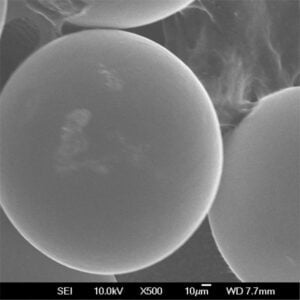

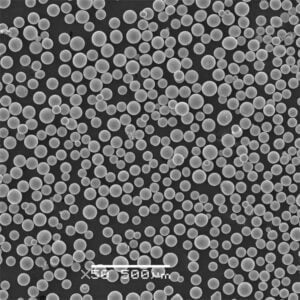

- Anrühren des Teigs: Metallpulver, in der Regel Superlegierungen und rostfreie Stähle, werden sorgfältig mit einem Bindemittel gemischt, um ein Ausgangsmaterial mit formbaren Eigenschaften zu erhalten.

- Den Teig formen: Das Ausgangsmaterial wird unter hohem Druck in eine präzise entworfene Form gespritzt, die die komplizierten Details des gewünschten Teils nachbildet.

- Backen und Aufgehen: Das Bindemittel wird durch einen thermischen Entbinderungsprozess entfernt, wobei ein zerbrechliches Metallreplikat zurückbleibt.

- Sintern für Stärke: Das verbleibende Metallgefüge wird bei hoher Temperatur gesintert, wodurch es eine robuste und nahezu endgültige Form erhält.

Metall-Pulver: Die Bausteine des Fliegens

Der Erfolg von MIM hängt von der Art des verwendeten Metallpulvers ab. Hier ein kurzer Einblick in einige der wichtigsten Akteure:

Pulver aus rostfreiem Stahl:

- 316L: Das Arbeitspferd unter den nichtrostenden Stählen mit hervorragender Korrosionsbeständigkeit und guter Umformbarkeit (ideal für komplizierte Teile).

- 17-4 PH: Verfügt über eine höhere Festigkeit und Härte als herkömmliche nichtrostende Stähle und eignet sich ideal für Teile, die hohen Belastungen ausgesetzt sind.

Superlegierungs-Pulver:

- Inconel 625: Es ist bekannt für seine außergewöhnliche Widerstandsfähigkeit gegenüber hohen Temperaturen und rauen Umgebungsbedingungen, was es zur ersten Wahl für Triebwerkskomponenten macht.

- Hastelloy X: Ein weiterer Champion im Kampf gegen Hitze und Korrosion, gut geeignet für Teile, die extremen Bedingungen ausgesetzt sind.

- Nimonic 90: Diese Nickel-Chrom-Legierung glänzt bei Hochtemperaturanwendungen durch ihre bemerkenswerte Kriechfestigkeit (die Fähigkeit, Verformungen unter Spannung zu widerstehen).

Titan-Pulver:

- Note 2: Das bevorzugte Titanpulver für ein hervorragendes Verhältnis von Festigkeit zu Gewicht und guter Korrosionsbeständigkeit, ideal für leichte Flugzeugkomponenten.

- Klasse 6: Bietet eine verlockende Kombination aus Festigkeit, Duktilität (die Fähigkeit, sich zu verformen, ohne zu brechen) und hervorragender Korrosionsbeständigkeit, was es für verschiedene Anwendungen in der Luft- und Raumfahrt vielseitig einsetzbar macht.

Andere bemerkenswerte Pulver:

- Aluminium-Legierungen: Diese Leichtgewichte bringen erhebliche Gewichtseinsparungen mit sich, was besonders bei unkritischen Komponenten von Vorteil ist.

- Werkzeugstähle: Diese Pulver sind für ihre außergewöhnliche Verschleißfestigkeit bekannt und werden für Formen und Werkzeuge im MIM-Verfahren selbst verwendet.

Das Arsenal der MIM: Ein Blick auf die Anwendungen

Bei der MIM-Technologie geht es nicht nur um ausgefallene Materialien, sondern auch um die Herstellung wichtiger Komponenten, die Flugzeuge in der Luft halten. Hier ein kleiner Einblick, wie MIM-Teile fliegen:

| Anmeldung | Vorteile der Verwendung von MIM | Beispiele |

|---|---|---|

| Komponenten des Motors | MIM liefert komplizierte Details und hohe Temperaturbeständigkeit für Teile wie: | * Turbinenschaufeln * Leitbleche * Düsen * Brennerauskleidungen |

| Kraftstoffsysteme | MIM gewährleistet Präzision und Dichtheit bei Komponenten wie: | * Einspritzdüsen * Filter * Ventile |

| Fahrwerksysteme | MIM bietet leichte und robuste Lösungen für Teile wie: | * Aktuatorische Komponenten * Lager * Dichtungen |

| Flugsteuerungssysteme | MIM garantiert präzisen und zuverlässigen Betrieb in Teilen wie: | * Hebel * Zahnräder * Riemenscheiben |

| Andere Anwendungen | Die Vielseitigkeit von MIM erstreckt sich auf: | * Befestigungselemente (Schrauben, Muttern, Bolzen) * Gehäuse * Halterungen |

MIM vs. Traditionelle Fertigung

Der Kampf um die Leichtgewichtsmeister

Wenn es um die Herstellung komplizierter, hochleistungsfähiger Teile für Flugzeuge geht, konkurrieren sowohl das Metal Injection Molding (MIM) als auch traditionelle Fertigungsmethoden wie Zerspanung und Guss um die Vorherrschaft. Aber welches Verfahren hat die Oberhand? Hier eine kurze Übersicht, die Ihnen die Entscheidung erleichtert:

MIM: Der aufsteigende Stern

-

Stärken:

- König der Komplexität: MIM eignet sich hervorragend für die Herstellung komplizierter Formen mit minimaler Nachbearbeitung und ist ideal für leichte, komplexe Bauteile für die Luft- und Raumfahrt.

- Material Marvel: Bietet eine breite Palette von Metallpulvern, die es ermöglichen, dass die Teile extremen Temperaturen und rauen Umgebungen standhalten.

- Kraftwerk der Massenproduktion: Effizient für die Großserienproduktion, die eine ständige Versorgung mit wichtigen Flugzeugteilen gewährleistet.

-

Schwachstellen:

- Kostenfaktor: Die Einrichtung einer MIM-Linie erfordert eine hohe Anfangsinvestition, die sich auf die Produktionskosten für Kleinserien auswirkt.

- Material Matchmaker: Nicht alle Metalle können mit MIM bearbeitet werden. Exotische Legierungen erfordern möglicherweise traditionelle Methoden.

- Größenbeschränkungen: Derzeit gibt es Einschränkungen bei der Größe der Teile, aber die Technologie entwickelt sich ständig weiter.

Traditionelle Fertigung: Die etablierte Flotte

-

Stärken:

- Bewährte Methoden: Traditionelle Verfahren wie Zerspanung und Gießen haben sich seit langem in verschiedenen Anwendungen bewährt.

- Flexibles Material: Kann im Vergleich zu MIM eine größere Bandbreite an Materialien verarbeiten.

- Kostengünstig für kleine Chargen: Oft die kostengünstigere Option für die Produktion von Kleinserien oder einfachen Teilen.

-

Schwachstellen:

- Komplexität als Herausforderung: Herkömmliche Verfahren haben Schwierigkeiten mit komplizierten Formen, die oft eine umfangreiche Bearbeitung erfordern, was Kosten und Vorlaufzeit erhöht.

- Materialabfälle: Ein erheblicher Materialabtrag während der Bearbeitung führt zu höherem Ausschuss und potenziell höheren Kosten.

- Produktionsgeschwindigkeit: Kann bei komplexen Teilen langsamer sein als die hochvolumige Effizienz von MIM.

Das Fazit: Es kommt auf Ihre Flugroute an

MIM glänzt für Großserienproduktion von komplexen, leichten Teilen wo die Materialeigenschaften entscheidend sind. Traditionelle Methoden sind nach wie vor eine gute Wahl für geringes Volumen oder einfachere Geometrien und eine breitere Palette von Materialien. Letztendlich hängt die beste Wahl von Ihren spezifischen Bedürfnissen ab - Komplexität der Teile, Produktionsvolumen und Materialanforderungen.

Die Vorteile und Nachteile von MIM: Die Sicht eines Piloten

Der Einfluss von MIM auf die Luft- und Raumfahrtindustrie ist enorm, aber wie jede Technologie hat auch diese ihre eigenen Flugmuster. Betrachten wir die überzeugenden Vorteile und die potenziellen Nachteile, die es zu berücksichtigen gilt:

Höhenflug mit MIM: Die Vorteile

- Meister im Leichtgewicht: MIM-Teile zeichnen sich durch ein außergewöhnliches Verhältnis von Festigkeit und Gewicht aus - ein entscheidender Faktor für die Treibstoffeffizienz und die Gesamtleistung eines Flugzeugs. Stellen Sie sich ein Flugzeug vor, das weniger Gewicht auf die Waage bringt, ohne auch nur eine Unze an Festigkeit zu verlieren - das ist die Magie von MIM.

- Near-Net-Shape Prowess: Mit MIM werden Teile nahe an ihrer endgültigen Form hergestellt, wodurch die Notwendigkeit einer umfangreichen Bearbeitung minimiert wird. Dies führt zu kürzeren Produktionszeiten, weniger Materialabfall und niedrigeren Gesamtkosten - eine Win-Win-Situation für Hersteller und die Umwelt.

- Gestaltungsfreiheit: Die Fähigkeit von MIM, komplexe Geometrien zu bearbeiten, eröffnet neue Designmöglichkeiten. Denken Sie an komplizierte Kühlkanäle in Motorkomponenten oder leichte, hochfeste Halterungen - mit MIM können Ingenieure die Grenzen des Designs erweitern, ohne die Funktionalität zu beeinträchtigen.

- Kraftwerk der Massenproduktion: Für großvolumige Bauteile eignet sich MIM hervorragend. Der rationalisierte Prozess ermöglicht eine schnelle und konsistente Produktion, die eine stetige Versorgung mit wichtigen Teilen für die Flugzeugmontage gewährleistet.

- Material Marvel: Die große Auswahl an Metallpulvern, die bei MIM zur Verfügung stehen, eignet sich für eine Vielzahl von Luft- und Raumfahrtanwendungen. Sie benötigen ein Teil, das hohen Temperaturen standhält? Mit Superlegierungspulvern sind Sie bestens bedient. Sie suchen nach leichter Effizienz? Aluminiumlegierungen sind die Rettung. MIM bietet für jedes wichtige Bauteil die perfekte Materialkombination.

Turbulenzen im Anmarsch: Überlegungen für MIM

- Materielle Beschränkungen: Obwohl das MIM-Verfahren über eine große Auswahl an Metallpulvern verfügt, kann es nicht jedes Material verarbeiten. Einige exotische Legierungen oder solche mit extrem hohen Schmelzpunkten eignen sich möglicherweise nicht für das MIM-Verfahren.

- Vorab-Investition: Die Einrichtung einer MIM-Produktionslinie erfordert eine erhebliche Anfangsinvestition. Bei hohen Stückzahlen überwiegen die langfristigen Kosteneinsparungen jedoch häufig die anfänglichen Kosten.

- Beschränkungen der Teilegröße: Es gibt Grenzen für die Größe der Teile, die mit MIM effektiv hergestellt werden können. Die Technologie entwickelt sich zwar ständig weiter, aber sehr große oder sehr kleine Teile eignen sich möglicherweise besser für traditionelle Fertigungsverfahren.

- Oberfläche: MIM-Teile erfordern möglicherweise zusätzliche Nachbearbeitungsprozesse, um die gewünschte Oberflächenqualität zu erreichen. Dies kann die Gesamtproduktionszeit und -kosten in die Höhe treiben.

Die Wahl des richtigen Weges: Wann ist MIM die ideale Wahl?

MIM ist keine Einheitslösung, aber für bestimmte Szenarien eignet es sich hervorragend. Hier sind einige Schlüsselfaktoren, die Sie berücksichtigen sollten, wenn Sie entscheiden, ob MIM die richtige Wahl für Ihre Luft- und Raumfahrtanwendung ist:

- Teil Komplexität: Wenn Ihr Bauteil komplizierte Formen oder interne Merkmale aufweist, kann MIM ein Lebensretter sein.

- Produktionsvolumen: Bei Großserien glänzt MIM durch seine Effizienz und Wirtschaftlichkeit.

- Bedarf an Material: Wenn ein geeignetes Metallpulver für Ihre Anwendung existiert, bietet MIM außergewöhnliche Materialeigenschaften.

- Gewichtsbeschränkungen: Wenn es auf Leichtbau ankommt, ist das Verhältnis von Festigkeit zu Gewicht von MIM ein entscheidender Vorteil.

Die Zukunft des Fliegens: Der Himmel ist die Grenze für MIM

Da die Luft- und Raumfahrtindustrie weiterhin unermüdlich nach Effizienz und Leistung strebt, wird die MIM-Technologie eine noch größere Rolle spielen. Hier ein kleiner Einblick in die spannenden Möglichkeiten am Horizont:

- Fortgeschrittene Pulver: Die Entwicklung neuer Metallpulver mit noch außergewöhnlicheren Eigenschaften wird die Grenzen dessen, was mit MIM erreicht werden kann, weiter verschieben.

- Produktion in größerem Maßstab: Technologische Fortschritte versprechen, die derzeitigen Größenbeschränkungen zu überwinden, so dass MIM auch für noch größere Bauteile in der Luft- und Raumfahrt eingesetzt werden kann.

- Hybride Fertigung: Die Integration von MIM mit anderen Fertigungsverfahren wie dem 3D-Druck könnte völlig neue Designmöglichkeiten und eine höhere Produktionseffizienz erschließen.

MIM im Cockpit: Die letzten Gedanken eines Piloten

Metal Injection Molding (MIM) ist nicht nur eine ausgefallene Technologie, sondern eine Revolution, die sich im Herzen der Luft- und Raumfahrtindustrie abspielt. Durch die einzigartige Kombination von Designfreiheit, Gewichtseinsparungen und Hochleistungswerkstoffen trägt MIM dazu bei, die nächste Generation von leichteren, stärkeren und treibstoffeffizienteren Flugzeugen zu bauen. Wenn wir das Potenzial von MIM weiter erforschen, sieht die Zukunft der Luftfahrt heller, leichter und innovativer aus als je zuvor.

FAQ

| Frage | Antwort |

|---|---|

| Welche Größenbeschränkungen gibt es bei MIM-Teilen? | Derzeitige Beschränkungen beschränken MIM-Teile in der Regel auf wenige Zentimeter in jeder Dimension. Durch Fortschritte werden diese Grenzen jedoch immer weiter verschoben. |

| Kann MIM für alle Metalle verwendet werden? | Nein, MIM ist derzeit auf bestimmte Metallpulver mit geeigneten Eigenschaften für den Formgebungsprozess beschränkt. |

| Wie hoch sind die Kosten von MIM im Vergleich zur traditionellen Fertigung? |

Die Kosten für MIM hängen vom Produktionsvolumen und der Komplexität der Teile ab. Bei hochvolumigen, komplexen Teilen ist MIM aufgrund der Effizienz und des minimalen Abfalls im Allgemeinen kostengünstiger als herkömmliche Verfahren. Bei einfachen Teilen mit geringem Volumen können traditionelle Methoden billiger sein. |