Inconel 625 ist eine Superlegierung auf Nickelbasis, die aufgrund ihrer hohen Festigkeit, Korrosionsbeständigkeit und Temperaturbeständigkeit in der Luft- und Raumfahrt, der chemischen Verarbeitung und der Energieindustrie weit verbreitet ist. Dieser Leitfaden behandelt Inconel 625-Pulver Eigenschaften, Herstellungsmethoden, industrielle Anwendungen, Nachbearbeitungsverfahren und Lieferanten.

Einführung in Inconel 625 Legierungspulver

Inconel 625 ist eine Hochleistungslegierung, die hauptsächlich aus Nickel, Chrom und Molybdän besteht. Zu den wichtigsten Merkmalen gehören:

Tabelle 1: Inconel 625 Pulver Übersicht

| Eigenschaften | Einzelheiten |

|---|---|

| Nickelgehalt | 58-63% |

| Dichte | 8,44 g/cm3 |

| Schmelzpunkt | 1,260-1,340°C |

| Zugfestigkeit | 1.240 MPa |

| Streckgrenze | 550 MPa |

| Dehnung | 30% |

| Korrosionsbeständigkeit | Ausgezeichnet in extremen Umgebungen |

| Verarbeitbarkeit | Leicht zu schweißen und zu fertigen |

Diese Eigenschaften unterstützen den Einsatz in der chemischen Verarbeitung, in der Luft- und Raumfahrt sowie in der Öl- und Gasindustrie. Die additive Fertigung erweitert die Möglichkeiten für kundenspezifische, komplexe Inconel 625-Teile.

Chemische Zusammensetzung

Die Zusammensetzung der Inconel 625-Legierung besteht aus:

Tabelle 2: Inconel 625 Standardchemie

| Element | Gewicht % | Rolle |

|---|---|---|

| Nickel (Ni) | 58.0 – 63.0% | Matrix-Element |

| Chrom (Cr) | 20.0 – 23.0% | Oxidationsbeständigkeit |

| Molybdän (Mo) | 8.0 – 10.0% | Stärkung |

| Niobium (Nb) | 3.15 – 4.15% | Aushärtung von Niederschlägen |

| Eisen (Fe) | ≤ 5% | Tramp-Element |

| Kohlenstoff (C) | ≤ 0,10% | Grenzwert für Verunreinigungen |

| Mangan (Mn) | ≤ 0,5% | Restbetrag |

| Silizium (Si) | ≤ 0,5% | Desoxidationsmittel |

| Phosphor (P) | ≤ 0,015% | Grenzwert für Verunreinigungen |

| Schwefel (S) | ≤ 0,015% | Grenzwert für Verunreinigungen |

| Aluminium (Al) | ≤ 0,4% | Grenzwert für Verunreinigungen |

Eine sorgfältige Optimierung von Nickel, Chrom, Molybdän und Niob ist der Schlüssel zum Erreichen der gewünschten mechanischen Eigenschaften.

Wichtige Eigenschaften von Inconel 625-Pulver

Tabelle 3: Eigenschaften von Inconel 625 Pulver

| Eigentum | Wert |

|---|---|

| Dichte | 8,44 g/cm3 |

| Schmelzpunkt | 1,260-1,340°C |

| Wärmeleitfähigkeit | 9,8 W/m-K |

| Elektrischer Widerstand | 134 μΩ-cm |

| Elastizitätsmodul | 207 GPa |

| Poissonsche Zahl | 0.29 |

| Zugfestigkeit | 1.240 MPa |

| Streckgrenze | 550 MPa |

| Dehnung | 30% |

| Härte | ~36 HRC |

Diese Eigenschaften ermöglichen den Einsatz von Inconel 625 in tragenden Anwendungen bis zu 700°C, bei denen die Beständigkeit gegen thermische Ermüdung, Oxidation und Kriechverhalten entscheidend ist.

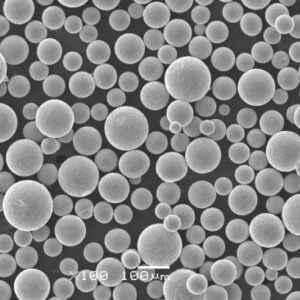

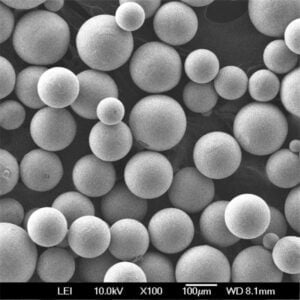

Produktionsverfahren für Inconel 625-Pulver

Tabelle 4: Verfahren zur Herstellung von Inconel 625-Pulver

| Methode | Beschreibung | Merkmale |

|---|---|---|

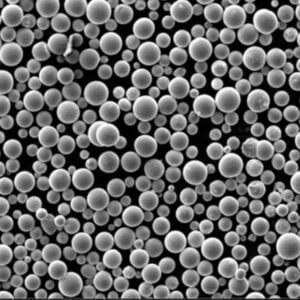

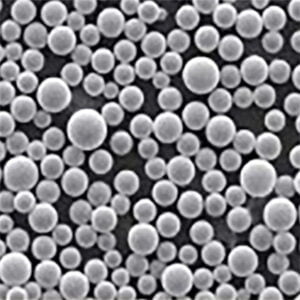

| Gaszerstäubung | Hochdruck-Gasdüse zerkleinert geschmolzenen Metallstrom | Sphärisches Pulver ideal für AM |

| Plasma-Zerstäubung | Durch Plasmalichtbögen/-brenner zu Tröpfchen geschmolzene Elektroden | Kontrollierte Pulvergrößenverteilung |

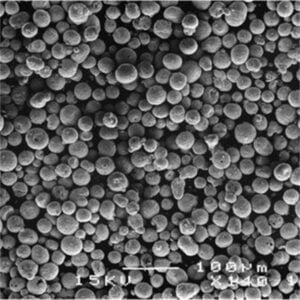

| Rotierende Elektrode | Zentrifugale Zerkleinerung von rotierendem geschmolzenem Metall durch elektrische Lichtbögen | Engste Partikelverteilung |

Fortschrittliche Gaszerstäubungsverfahren ermöglichen die Abstimmung von Pulverform, Oberflächenchemie, Defekten und Partikelgrößenverteilung, die für die additive Fertigung geeignet sind, um die Porosität zu minimieren.

Anwendungen von Inconel 625-Pulver

Die Kombination aus Festigkeit, Bruchzähigkeit, Schweißbarkeit und Korrosionsbeständigkeit macht Inconel 625 geeignet für:

Tabelle 5: Anwendungen von Inconel 625-Pulver

| Industrie | Komponenten |

|---|---|

| Luft- und Raumfahrt | Turbinenschaufeln, Verbrennungsdosen, Raketendüsen |

| Öl und Gas | Bohrlochkopfventile, Bohrlochwerkzeuge, Bohrgestänge |

| Chemische Verarbeitung | Reaktorbehälter, Wärmetauscherrohre |

| Stromerzeugung | Teile des Heißteils von Gasturbinen, Brennstoffdüsen |

| Automobilindustrie | Turboladerturbinen, Abgaskomponenten |

| Marine | Entsalzungsanlagen, Propeller, Armaturen |

Insbesondere die additive Fertigung ermöglicht eine kostengünstige Kleinserienproduktion von kundenspezifischen Inconel 625-Bauteilen.

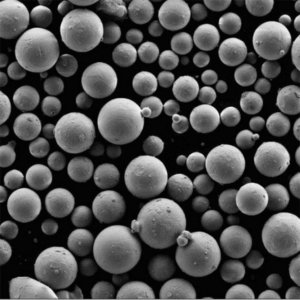

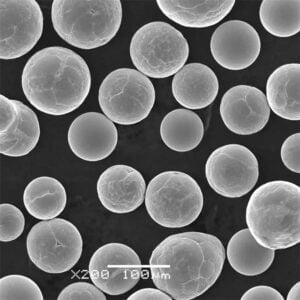

Spezifikationen für Inconel 625-Pulver

Tabelle 6: Inconel 625 Pulver Spezifikationen

| Parameter | Wert |

|---|---|

| Reinheit | >99,9% |

| Partikelgröße | 15-45 Mikrometer |

| Morphologie | Hochgradig kugelförmig |

| Phasen | Mischkristall γ-Ni + γ"-Ni3Nb |

| Sauerstoffgehalt | <300 ppm |

| Scheinbare Dichte | Typischerweise >4 g/cm3 |

| Durchflussmenge | Hall-Durchflussmesser >23 sec/50g |

Durch eine strenge Kontrolle der Pulverqualität und die Optimierung für AM werden ein dichter Druck und eine hervorragende Leistung des fertigen Materials erreicht.

Globale Lieferanten

Zu den führenden Anbietern von Inconel 625-Pulver für AM gehören:

Tabelle 7: Inconel 625 Pulver Hersteller

| Unternehmen | Standort |

|---|---|

| Sandvik | Deutschland |

| Praxair | Vereinigte Staaten |

| Zimmerer-Zusatzstoff | Vereinigte Staaten |

| AP&C | Kanada |

| Erasteel | Schweden |

| Tekna | Kanada |

Diese Premium-Spezialisten bieten zerstäubtes Inconel 625-Pulver mit kontrollierter Partikelgröße, Form, Chemie und Defektpopulation an, das auf additive Fertigungsanwendungen zugeschnitten ist.

Preise für Inconel 625-Pulver

Tabelle 8: Inconel 625 Pulver Preisdynamik

| Parameter | Einzelheiten |

|---|---|

| Menge | Preis pro kg fällt über ~50 kg |

| Qualität | Höhere Qualitäten für AM kosten 2-4x mehr als herkömmliches Pulver |

| Vertrieb | Engere Partikelverteilungen sind teurer |

| Formfaktoren | Hohe Sphärizität/Glattheit erhöhen den Preis |

Inconel 625-Pulver reicht im Allgemeinen von $50/kg bis $150/kg für spezielle Sorten, die für das Laser-Pulverbettschmelzen oder das Drucken mit gerichteter Energieabscheidung optimiert sind.

Pro und Kontra von Inconel 625-Pulver

Tabelle 9: Vorteile und Herausforderungen von Inconel 625 Pulver

| Profis | Nachteile |

|---|---|

| Hält extremen Umgebungen stand | Geringere Dehnung/Zähigkeit als bei Nickellegierungen |

| Fünfmal bruchfester als Stahl | Anfällig für Rissbildung durch Dehnungsalterung |

| Die Hälfte der Dichte von Stahl | Teuer im Vergleich zu rostfreiem Stahl |

| Widersteht Heißkorrosion und Lochfraß | Sehr hohe Verarbeitungstemperaturen |

| Entwicklung kundenspezifischer Legierungen möglich | Tendenz zur Porosität in AM-Teilen |

| Komplexe Geometrien aus AM-Konsolidierung | Erfordert umfangreiche Nachbearbeitungen |

| Reduziert Vorlaufzeiten und Kosten für kleine Auflagen | Begrenzte Anzahl industrieller Lieferanten mit großem Volumen |

Mit soliden Design- und Druckparametern ermöglicht Inconel 625 leichtere, stärkere und besser integrierte Komponenten für anspruchsvolle Anwendungen.

Häufig gestellte Fragen

F: Welche Partikelgrößenverteilung ist für den Druck von Inconel 625 optimal?

A: Ein Inconel 625-Pulver mit einer Partikelgröße von 15-45 Mikrometern ermöglicht eine hohe Packungsdichte und begrenzt die Porosität beim Drucken.

F: Was verursacht die Rissbildung in additiv gefertigten Inconel 625-Teilen?

A: Große Eigenspannungen durch die extremen Temperaturgradienten während des Drucks führen zu Rissen. Prozessoptimierungen wie das Vor- und Nachheizen und die Bereitstellung von strukturellen Unterstützungen sind daher unerlässlich.

F: Welche Oberflächenbeschaffenheit kann man bei bedruckten Inconel 625-Bauteilen erwarten?

A: Die Rauheit der Rohoberfläche liegt in der Regel zwischen 5 und 15 Mikrometern. Durch zusätzliche Bearbeitung, Schleifen, Elektropolieren und andere Endbearbeitungen werden glattere Oberflächen erzielt.

F: Welche Nachbearbeitungsmethode wird für additiv hergestellte Inconel 625-Teile empfohlen?

A: Wärmebehandlung, heißisostatisches Pressen und Oberflächenbehandlung werden empfohlen, um Spannungen abzubauen, die Dichte zu erhöhen und die Oberflächengüte zu verbessern.