Inconel 600 ist ein Standardwerkstoff für Hochtemperaturanwendungen bis zu 1100°C. Dieser Leitfaden behandelt Inconel 600-Pulver Zusammensetzungen, Eigenschaften, Herstellungsverfahren, Anwendungen, Spezifikationen, Preise, Vergleiche und häufig gestellte Fragen zu dieser Nickel-Chrom-Eisen-Legierung.

Typische Zusammensetzung von Inconel 600-Pulver

| Element | Gewicht % |

|---|---|

| Nickel | 72% min |

| Chrom | 14-17% |

| Eisen | 6-10% |

| Kohlenstoff | 0,15% max |

| Mangan | 1% max |

| Schwefel | 0,015% max |

| Silizium | 0,5% max |

| Kupfer | 0,5% max |

Das Nickel-Chrom-Gemisch sorgt für ein Gleichgewicht zwischen Hochtemperaturfestigkeit und Verarbeitbarkeit. Der niedrige Kohlenstoffgehalt minimiert die schädlichen Karbidausscheidungen bei Temperaturen über 550°C.

Wichtige Eigenschaften und Merkmale

| Eigentum | Beschreibung | Nutzen Sie |

|---|---|---|

| Hochtemperaturfestigkeit | Inconel 600-Pulver behält seine beeindruckende Festigkeit selbst bei glühenden Temperaturen von bis zu 1093°C (2000°F). Diese Widerstandsfähigkeit macht es zum perfekten Werkstoff für Teile, die extremer Hitze ausgesetzt sind, wie sie in Gasturbinentriebwerken und Brennkammern vorkommen. | Inconel 600-Pulver ermöglicht die Herstellung von Bauteilen, die auch in Umgebungen einwandfrei funktionieren, in denen andere Werkstoffe hitzebedingte Schwächen aufweisen würden. |

| Außergewöhnliche Korrosionsbeständigkeit | Inconel 600-Pulver zeichnet sich durch eine hervorragende Beständigkeit gegenüber einer Vielzahl von Korrosionsmitteln aus, darunter Säuren, Laugen und Chloridionen. Es bleibt sowohl in oxidierenden als auch in reduzierenden Umgebungen stabil und unbeschädigt, was es ideal für den Einsatz in chemischen Verarbeitungsanlagen, Schiffskomponenten und Kernkraftwerken macht. | Diese Eigenschaft gewährleistet, dass Inconel 600-Pulver harten chemischen Angriffen standhält und die strukturelle Integrität von Komponenten in anspruchsvollen Anwendungen schützt. |

| Ausgezeichnete Formbarkeit | Im Gegensatz zu einigen Superlegierungen weist Inconel 600-Pulver eine gute Duktilität auf, so dass es mit herkömmlichen Metallbearbeitungstechniken geformt und verformt werden kann. Diese Eigenschaft vereinfacht das Herstellungsverfahren für komplizierte Teile. | Die Schmiedbarkeit von Inconel 600-Pulver reduziert den Bedarf an speziellen Fertigungsverfahren, was die Produktion rationalisiert und die Gesamtkosten senkt. |

| Schweißeignung | Inconel 600-Pulver bietet eine außergewöhnliche Schweißbarkeit und ermöglicht die Herstellung starker und zuverlässiger Verbindungen zwischen gleichartigen oder ungleichartigen Materialien. Diese Eigenschaft ist entscheidend für die Herstellung komplexer Strukturen aus mehreren Komponenten. | Die Fähigkeit, Inconel 600-Pulver nahtlos zu schweißen, erleichtert die Konstruktion robuster und zuverlässiger Komponenten für verschiedene Anwendungen. |

| Gute Ermüdungsbeständigkeit | Inconel 600-Pulver weist eine bemerkenswerte Beständigkeit gegen Ermüdung auf, d. h. gegen die Schwächung eines Werkstoffs durch wiederholte Belastungszyklen. Diese Eigenschaft sorgt dafür, dass Bauteile längere Zeit schwankenden Belastungen standhalten können, ohne zu versagen. | Aufgrund seiner Ermüdungsfestigkeit eignet sich Inconel 600-Pulver für Anwendungen, bei denen es zu ständigen Vibrationen oder zyklischen Belastungen kommt, wie z. B. bei Turbinenschaufeln und Teilen von Düsentriebwerken. |

| Oxidationsbeständigkeit | Inconel 600-Pulver weist eine außergewöhnliche Oxidationsbeständigkeit auf, ein Prozess, bei dem ein Material bei hohen Temperaturen mit Sauerstoff reagiert. Dank dieser Eigenschaft können Komponenten ihre strukturelle Integrität und Leistung in Umgebungen mit hohen Temperaturen und Sauerstoffpräsenz beibehalten. | Die Oxidationsbeständigkeit von Inconel 600-Pulver verhindert, dass Bauteile in Umgebungen, die zu Hochtemperaturoxidation neigen, zersetzt und spröde werden. |

| Biokompatibilität | Inconel 600-Pulver weist eine gute Biokompatibilität auf, d. h. es birgt nur minimale Gesundheitsrisiken, wenn es mit menschlichem Gewebe in Berührung kommt. Diese Eigenschaft macht es zu einem brauchbaren Material für bestimmte medizinische Implantate und Geräte. | Die Biokompatibilität von Inconel 600-Pulver ist zwar nicht seine primäre Funktion, öffnet aber Türen für seinen potenziellen Einsatz in medizinischen Anwendungen. |

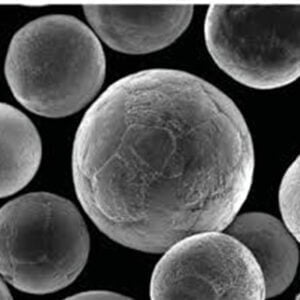

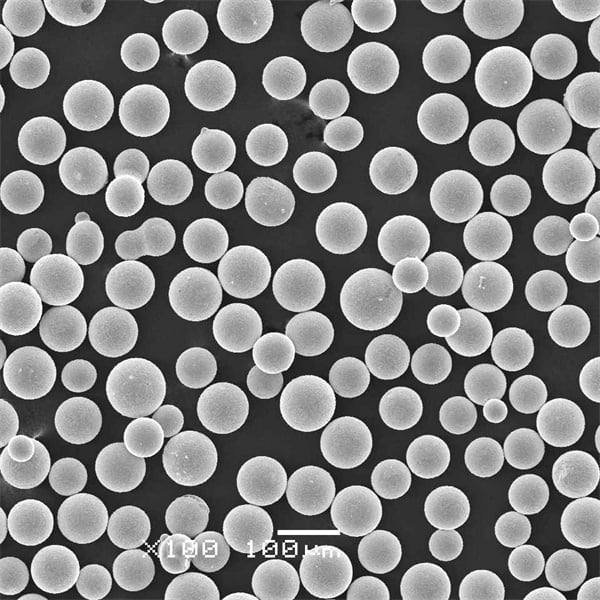

| Kompatibilität mit der additiven Fertigung | Inconel 600-Pulver eignet sich besonders gut für additive Fertigungsverfahren wie das Laser-Pulverbett-Verfahren. Die kugelförmige Partikelmorphologie des Pulvers optimiert den Fluss und erleichtert den präzisen schichtweisen Aufbau während des Druckprozesses. | Die Kompatibilität von Inconel 600-Pulver mit der additiven Fertigung ermöglicht die Herstellung komplexer und komplizierter Bauteile mit außergewöhnlicher Designfreiheit. |

Anwendungen von Inconel 600-Pulver

| Industrie | Anmeldung | Verwendete Schlüsseleigenschaften | Zusätzliche Überlegungen |

|---|---|---|---|

| Luft- und Raumfahrt | * Nachbrenner-Komponenten * Abluftkanäle * Turbinenverkleidungen |

* Hochtemperaturbeständigkeit: Hält extremen Temperaturen von über 1100 °C stand, was für die intensive Hitzeentwicklung in Düsentriebwerken entscheidend ist. * Oxidationsbeständigkeit: Bewahrt die strukturelle Integrität in sauerstoffreichen Umgebungen, die während des Fluges auftreten. * Kriechfestigkeit: Widersteht der Verformung unter anhaltender Hochtemperaturbelastung und gewährleistet die Langlebigkeit der Komponenten. |

* Strenge Toleranzen und komplexe Geometrien: Die gute Schweißbarkeit von Inconel 600-Pulver ermöglicht die Herstellung komplizierter Teile unter Einhaltung strenger Luft- und Raumfahrtnormen. * Gewichtsreduzierung: Die additive Fertigung mit Inconel 600-Pulver ermöglicht ein leichtes Bauteildesign und verbessert die Kraftstoffeffizienz. |

| Chemische Verarbeitung | * Wärmetauscher * Reaktionsgefäße * Verarbeitungsanlagen für scharfe Chemikalien | * Korrosionsbeständigkeit: Außergewöhnliche Beständigkeit gegen eine Vielzahl von korrosiven Chemikalien, die den Schutz der Prozessmedien und die Integrität der Komponenten gewährleisten. * Hochtemperaturfestigkeit: Hält hohen Betriebstemperaturen stand, die bei chemischen Reaktionen auftreten. * Gute Verarbeitbarkeit: Inconel 600-Pulver ermöglicht die Herstellung komplexer Formen, die für spezielle chemische Verarbeitungsanlagen erforderlich sind. |

* Oberflächenbeschaffenheit: Die Oberflächenbeschaffenheit von 3D-gedruckten Inconel 600-Bauteilen muss je nach Anwendung möglicherweise nachbearbeitet werden, um eine optimale chemische Verträglichkeit zu erreichen. |

| Öl und Gas | * Bohrlochwerkzeuge * Bohrlochkontrollleitungen * Unterwasserausrüstung | * Hochtemperaturfestigkeit: Hält den sengenden Temperaturen in tiefen Bohrlöchern stand. * Druckbeständigkeit: Bewahrt die strukturelle Integrität unter dem immensen Druck, der durch Öl und Gas in großen Tiefen ausgeübt wird. * Korrosionsbeständigkeit: Widersteht den korrosiven Auswirkungen von Bohrlochflüssigkeiten, einschließlich Salzlösungen und Sauergas. |

* Eigenspannung: Die Minimierung der Eigenspannung nach dem 3D-Druck ist für Bohrlochkomponenten von entscheidender Bedeutung, um sicherzustellen, dass sie den anspruchsvollen Einsatzbedingungen standhalten können. * Zerstörungsfreie Prüfung: Strenge zerstörungsfreie Prüfungen sind unerlässlich, um potenzielle Mängel an 3D-gedruckten Inconel 600-Komponenten für Öl- und Gasanwendungen zu erkennen. |

| Stromerzeugung | * Gasturbinenkomponenten * Wärmetauscher * Hochtemperatur-Rohrleitungen | * Hochtemperaturfestigkeit und Kriechfestigkeit: Gewährleistet, dass die Komponenten den extremen Temperaturen und der ständigen Belastung im Gasturbinenbetrieb standhalten. * Oxidationsbeständigkeit: Bewahrt die strukturelle Integrität in Umgebungen mit hohen Temperaturen und hohem Sauerstoffgehalt. * Schweißbarkeit: Ermöglicht die zuverlässige Verbindung von 3D-gedruckten Inconel 600-Komponenten mit herkömmlich hergestellten Teilen. |

* Strenge Qualitätskontrolle: Während des gesamten 3D-Druckprozesses sind strenge Qualitätskontrollmaßnahmen erforderlich, um zu gewährleisten, dass die Bauteile den anspruchsvollen Anforderungen von Energieerzeugungsanwendungen entsprechen. |

| Kontrolle der Umweltverschmutzung | * Kohlevergasungskomponenten * Abgasrekuperatoren * Rauchgasbehandlungssysteme | * Hochtemperaturfestigkeit und Oxidationsbeständigkeit: Entscheidend für die Beständigkeit gegen hohe Temperaturen und raue Umgebungsbedingungen, wie sie bei Kohlevergasungsprozessen auftreten. * Korrosionsbeständigkeit: Ermöglicht es den Bauteilen, den korrosiven Auswirkungen von sauren Rauchgasen und anderen Schadstoffen zu widerstehen. * Herstellbarkeit: Ermöglicht die Herstellung komplexer Geometrien, die für effiziente Umweltschutzeinrichtungen erforderlich sind. |

* Pulvereigenschaften: Die spezifischen Eigenschaften von Inconel 600-Pulver, wie z. B. Partikelgröße und -verteilung, können die Bedruckbarkeit und die endgültigen Eigenschaften der hergestellten Bauteile beeinflussen. |

Inconel 600-Pulver Spezifikationen

| Eigentum | Spezifikation | Typischer Wert | Bedeutung in der additiven Fertigung |

|---|---|---|---|

| Chemische Zusammensetzung (wt%) | * Nickel (Ni) + Kobalt (Co) * Chrom (Cr) * Eisen (Fe) * Niob + Tantal (Nb+Ta) * Kohlenstoff (C) * Silizium (Si) * Phosphor (P) * Schwefel (S) * Aluminium (Al) * Mangan (Mn) * Kupfer (Cu) * Titan (Ti) |

* ≥ 72 * 14.0 - 17.0 * 6.0 - 10.0 * ≤ 1.00 * ≤ 0.15 * ≤ 0.50 * ≤ 0.040 * ≤ 0.015 * ≤ 0.35 * ≤ 1.00 * ≤ 0.50 * ≤ 0.50 | * Das spezifische Gleichgewicht der Elemente bestimmt die mechanischen Eigenschaften, die Korrosionsbeständigkeit und die Hochtemperaturleistung des Endprodukts. * Die strikte Einhaltung dieser Spezifikationen gewährleistet eine gleichbleibende und zuverlässige Leistung bei der additiven Fertigung. |

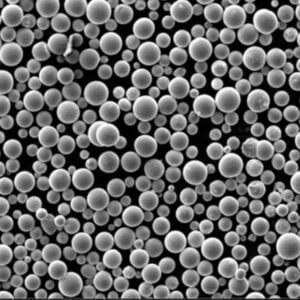

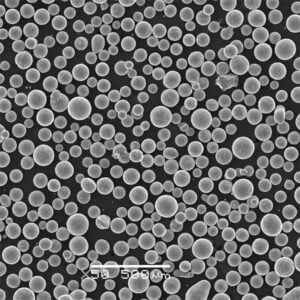

| Partikelgrößenverteilung | * D10 * D50 * D90 | * Variiert je nach Anwendung * Typischer Bereich: 15-150 μm | * Die Partikelgrößenverteilung hat einen erheblichen Einfluss auf die Fließfähigkeit des Pulvers, die Packungsdichte und die Druckfähigkeit. * Eine engere Verteilung mit einer mittleren Partikelgröße (D50), die für das spezifische additive Herstellungsverfahren optimiert ist, wird bevorzugt. |

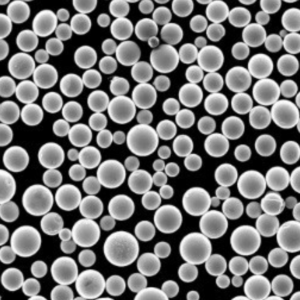

| Morphologie der Partikel | * Sphärizität * Oberflächenmorphologie * Satellitenteilchen | * Hohe Sphärizität * Glatte Oberfläche * Minimale Satellitenpartikel | * Sphärische Partikel verbessern die Fließfähigkeit des Pulvers, die Packungsdichte und die Laserabsorption während des additiven Fertigungsprozesses. * Eine glatte Oberfläche minimiert Defekte und verbessert die Oberflächengüte des Endprodukts. * Minimale Satellitenpartikel (kleine Partikel, die an größeren Partikeln haften) sorgen für einen gleichmäßigen Materialfluss und verhindern ein Verstopfen der Düsen. |

| Scheinbare Dichte | 4,0 - 4,5 g/cm³ | * Die Schüttdichte beeinflusst die Handhabung des Pulvers, die Verpackungseffizienz und den Materialverbrauch im additiven Fertigungsprozess. * Eine höhere Schüttdichte ermöglicht eine bessere Verpackung und verkürzt die Druckzeit. | |

| Fließfähigkeit | Gemessen mit Techniken wie Hall Flow Rate | * Eine gute Fließfähigkeit ist für eine gleichmäßige Pulverabscheidung und eine konsistente Schichtbildung bei der additiven Fertigung unerlässlich. * Pulvereigenschaften wie Partikelgrößenverteilung und Morphologie beeinflussen die Fließfähigkeit erheblich. | |

| Feuchtigkeitsgehalt | ≤ 0,2 wt% | * Ein zu hoher Feuchtigkeitsgehalt kann zu Sprenkeln, Porosität und schwächeren mechanischen Eigenschaften des Endprodukts führen. * Ein niedriger Feuchtigkeitsgehalt gewährleistet einen reibungslosen Druck und qualitativ hochwertige Teile. | |

| Sauerstoffgehalt | ≤ 0,5 wt% | * Ein hoher Sauerstoffgehalt kann zu Oxidbildung führen, was sich negativ auf die mechanischen Eigenschaften und die Hochtemperaturleistung des Materials auswirkt. * Ein niedriger Sauerstoffgehalt ist entscheidend für die Erhaltung der gewünschten Eigenschaften von Inconel 600 im Endprodukt. | |

| Chemische Analyse | Durchgeführt mit Techniken wie Röntgenfluoreszenz (XRF) oder optischer Emissionsspektrometrie (OES) | * Die chemische Analyse überprüft die Einhaltung der vorgegebenen Zusammensetzung und gewährleistet gleichbleibende Materialeigenschaften. * Regelmäßige Analysen während des gesamten Prozesses der Pulverherstellung sind für die Qualitätskontrolle unerlässlich. |

Globale Anbieter und Preisspanne

| Unternehmen | Vorlaufzeit | Preis/kg |

|---|---|---|

| Sandvik Fischadler | 10-14 Wochen | $50-$150 |

| TLS Technik | 16 Wochen | $60-$180 |

| Atlantic Ausrüstung | 12 Wochen | $45-$130 |

Preise für Mengen ab 100 kg. Erhebliche Kostenreduzierung über 500 kg Mengen durch Verhandlungen möglich.

Vergleichende Analyse

| Merkmal | Beschreibung | Nutzen Sie | Rücksichtnahme |

|---|---|---|---|

| Chemische Zusammensetzung | Inconel 600-Pulver besteht in erster Linie aus Nickel (etwa 70%), Chrom (etwa 15%) und Eisen (etwa 8%). Kleinere Mengen von Elementen wie Mangan, Kupfer und Silizium sind ebenfalls vorhanden. | Diese Zusammensetzung bietet eine überzeugende Kombination von Eigenschaften: ausgezeichnete Beständigkeit gegen Hochtemperaturoxidation und Korrosion, gute mechanische Festigkeit bei erhöhten Temperaturen und wünschenswerte Verarbeitbarkeit. | Das spezifische Gleichgewicht der Elemente kann von einigen Herstellern angepasst werden, um leichte Variationen der Eigenschaften für spezielle Anwendungen zu erreichen. |

| Methoden der Pulverherstellung | Bei der Herstellung von Inconel 600-Pulver dominieren zwei Verfahren: die Gasverdüsung und die Wasserverdüsung. Bei der Gaszerstäubung wird geschmolzenes Metall in einem Hochgeschwindigkeits-Inertgasstrom dispergiert, wodurch feine, kugelförmige Partikel entstehen, die schnell erstarren. Bei der Wasserverdüsung wird ein ähnliches Prinzip angewandt, allerdings mit einem Wasserstrom anstelle von Gas. | Die Gaszerstäubung führt im Allgemeinen zu Pulvern mit einer engeren Partikelgrößenverteilung, einer besseren Fließfähigkeit und einem geringeren Sauerstoffgehalt, was zu einer besseren Qualität des Endprodukts führt. Wasserzerstäubte Pulver können eine kostengünstigere Option sein, erfordern aber bei einigen Anwendungen eine zusätzliche Verarbeitung. | Die Wahl der Methode hängt von den gewünschten Pulvereigenschaften und den spezifischen Anwendungsanforderungen ab. |

| Partikelgröße und -verteilung | Inconel 600-Pulver ist in einer Reihe von Partikelgrößen erhältlich, in der Regel zwischen 15 und 150 Mikron. Die Verteilung dieser Partikelgrößen im Pulverbett ist entscheidend für erfolgreiche Additive Manufacturing (AM)-Prozesse wie Laser Beam Melting (LBM) und Electron Beam Melting (EBM). | Ein gut verteilter Partikelgrößenbereich fördert eine optimale Packungsdichte, eine gute Fließfähigkeit und eine effiziente Laser- oder Elektronenstrahlinteraktion beim Schmelzen. Dies führt zu qualitativ hochwertigen Bauteilen mit minimalen Defekten. | Die Hersteller von Inconel 600-Pulver stellen detaillierte Daten zur Partikelgrößenverteilung zur Verfügung, um die Kompatibilität mit bestimmten AM-Anlagen und Prozessparametern sicherzustellen. |

| Fließfähigkeit | Fließfähigkeit bezieht sich auf die Leichtigkeit, mit der sich Pulver unter seinem eigenen Gewicht bewegt. Sie ist ein entscheidender Faktor für eine gleichmäßige Schichtabscheidung bei AM-Prozessen. | Eine gute Fließfähigkeit ermöglicht eine gleichmäßige Verteilung des Pulvers und minimiert das Risiko von Schwankungen der Schichtdichte. Dies führt zu einer verbesserten Maßgenauigkeit und besseren mechanischen Eigenschaften des endgültigen Druckteils. | Um die Fließfähigkeit zu verbessern, setzen die Pulverhersteller Techniken wie Oberflächenmodifikation oder den Zusatz von Fließmitteln ein. Auch das Vorheizen des Pulverbettes kann zur Verbesserung der Fließeigenschaften eingesetzt werden. |

| Sphärizität und Morphologie | Im Idealfall sollten die Inconel 600-Pulverpartikel eine kugelförmige Gestalt mit glatten Oberflächen haben. Diese Morphologie fördert eine gute Packungsdichte und minimiert Hohlräume zwischen den Partikeln, was zu dichteren und stabileren gedruckten Teilen führt. | Stark kugelförmige Partikel neigen auch dazu, besser zu fließen und verbessern die Effizienz der Laserkopplung beim Schmelzen. | Pulver mit unregelmäßigen Formen oder Oberflächenfehlern können zu Unregelmäßigkeiten in der Packungsdichte und potenziellen Schwachstellen im Endprodukt führen. |

| Offensichtliche Dichte und Klopfdichte | Die scheinbare Dichte ist das Verhältnis zwischen der Masse eines Pulvers und seinem Gesamtvolumen, einschließlich der Hohlräume zwischen den Partikeln. Die Klopfdichte wird nach einem standardisierten Klopfvorgang gemessen, bei dem das Pulverbett verdichtet wird. | Die scheinbare Dichte ist ein grundlegendes Maß für die Schüttdichte des Pulvers, während die Klopfdichte die maximal erreichbare Packungsdichte widerspiegelt. Die Differenz zwischen diesen Werten gibt den Grad der Porosität im Pulverbett an. | Eine höhere Gewindedichte wird im Allgemeinen für AM-Anwendungen bevorzugt, da sie zu dichteren und stärkeren Endteilen führt. |

FAQ

Warum wird Inconel 600 für Hochtemperatur-Verbindungselemente bevorzugt?

Leichte Umform- und Verbindungseigenschaften erleichtern die Herstellung von Muttern und Schrauben im Gegensatz zu hochlegierten Sorten, die eine spezielle Verarbeitung erfordern. Gute Kriechfestigkeit über 550°C eignet sich für Turboladeranwendungen.

Welcher Partikelgrößenbereich eignet sich am besten für das Laser-Pulverbettschmelzen?

Etwa 25 bis 45 Mikrometer sind optimal für ein ausgewogenes Verhältnis von Oberflächengüte, Auflösung und Baugeschwindigkeit. Zu grobe Pulver beeinträchtigen Dichte und Genauigkeit. Überprüfen Sie die Größenverteilung für eine angemessene Fließfähigkeit.

Welche Prozessparameter sind beim Drucken von Inconel 600-Teilen am wichtigsten?

Energiedichte, Steuerung der Vorwärmung, Parameter für die Pulververteilung, die ein dichtes Schmelzen ohne übermäßige Oxidation oder Eigenspannungen, die zu Rissbildung während der Herstellungs- und Wärmebehandlungsschritte führen, gewährleisten.

Welche Wärmebehandlungen gelten für additiv gefertigtes Inconel 600?

Spannungsarmglühen, ähnlich wie bei der Knetverarbeitung, trägt zur Erzielung gleichmäßiger Eigenschaften bei - 1050-1120°F für 1-3 Stunden sind typisch. Ausscheidungsbehandlungen sind weniger üblich.

Wie wird gebrauchtes Inconel 600-Pulver recycelt?

Rückgewinnungssysteme filtern, sieben und mischen kontinuierlich etwa 20-30% wiederverwendetes Pulver mit frischem Material. Überwachen Sie den Sauerstoffgehalt und die Grenzwerte der wiederverwendeten Fraktion, um Kontaminationsprobleme zu vermeiden.

Schlussfolgerung

Zusammenfassend lässt sich sagen, dass Inconel 600-Pulver eine optimale Kombination aus Verformbarkeit, Schweißbarkeit und Wärmebeständigkeit bietet, die für die Herstellung von Bauteilen in anspruchsvollen Branchen mittels additiver Fertigung oder anderer pulvermetallurgischer Verfahren unerlässlich ist.