Wolframpulver mit hoher Dichte besitzt unter allen Metallpulvern die größte Dichte, da Wolfram eine außerordentlich hohe Eigendichte aufweist, die der von Gold nahe kommt. Diese einzigartige Eigenschaft ermöglicht die fortschrittliche Entwicklung kompakter, gewichtseffizienter Komponenten in verschiedenen Sektoren, die schwere Pulverpress- und Sinterverfahren nutzen.

Übersicht von Wolframpulver

Mit einer Dichte von 19,3 g/cm3 in fester Form bringt Wolfram ein enormes Gewicht in ein winziges Volumen. Aus diesem Grund bietet Wolframpulver in verdichteter Form eine unübertroffene Dichte, die mit keinem anderen Material erreicht werden kann. Teile aus hochdichtem Wolframpulver finden zahlreiche Anwendungen in anspruchsvollen Umgebungen.

Zu den wichtigsten Faktoren für die Verwendung von Wolframpulver mit hoher Dichte gehören:

- Hohe Dichte ähnlich wie bei Edelmetallen wie Gold und Platin

- Verdoppelt die verfügbare Dichte im Vergleich zu Blei, Stahl

- Ermöglicht schwere und dennoch kompakte Größen und Formen

- Einfacher pulvermetallurgischer Weg zum Endprodukt

- Anpassbare Eigenschaften durch Mischen von Legierungselementen

- Wiederverwertbarkeit von hochwertigem Wolfram

Anwendungen, die sich die Dichte zunutze machen, umfassen Vorschaltgeräte, Strahlungsabschirmung, Trägheit, Gewichtung von Verbundwerkstoffen, Schwingungsdämpfung und Miniaturisierung von Komponenten.

Arten von hochdichtem Wolframpulver

Zwar bieten alle Wolframpulversorten eine hohe Dichte, doch bestimmte Sorten und Zusammensetzungen weisen nach dem Formen und Sintern optimale Dichtewerte auf:

| Typ | Beschreibung | Typische Dichte |

|---|---|---|

| Reines Wolfram | Höhere Reinheit über 99,95% gewährleistet zuverlässige Dichte | ≥18 g/cm |

| Dotiertes Wolfram | Small rare earth oxide additions like Y2O3 improves sintered density | ≥18,5 g/cm |

| Wolfram-Nickel-Eisen | Ni-Fe-Legierung sorgt für hervorragende Enddichte | ≥18 g/cm |

| Schwere Wolframlegierungen | 90-97% W mit Ni-Cu-Fe-Bindephasen | ≥17,5 g/cm |

| Wolfram-Verbundwerkstoffe | Vermischt sich mit Gold, Tantal, abgereichertem Uran usw. | bis zu 21 g/cm |

Diese verbesserten Formulierungen erweitern die Hochleistungsoptionen über reines Wolfram hinaus auf maßgeschneiderte Eigenschaftskombinationen.

Zusammensetzung von Wolframpulver

Hochreines Wolframpulver, das für die höchstmögliche Dichte geeignet ist, enthält über 99,95% Wolfram mit nur geringen Restverunreinigungen:

| Element | Maximaler Inhalt | Rolle |

|---|---|---|

| Wolfram (W) | 99.95% | Hauptkomponente |

| Kohlenstoff (C) | 100 ppm | Hemmstoff für das Kornwachstum |

| Sauerstoff (O) | 100 ppm | Oberflächenoxid |

| Kupfer (Cu) | 10 ppm | Verbleibende Spurenverunreinigung |

| Kieselerde (Si) | 20 ppm | Verunreinigung |

Spezialisierte Schwermetalllegierungen haben gezielte Legierungszusätze wie Nickel, Kupfer, Eisen usw. zusammen mit Wolfram, um die Eigenschaften weiter zu verbessern.

Eigenschaften von Wolframpulver

Hochdichtes Wolframpulver ermöglicht die Herstellung von endkonturnahen Teilen mit extremer Dichte bei gleichzeitig guter Festigkeit, Härte und thermischen Eigenschaften.

Physikalische Eigenschaften

| Eigentum | Wert |

|---|---|

| Dichte | ≥18 g/cm3 |

| Schmelzpunkt | 3380-3410°C |

| Stärke | Bis zu 1000 MPa |

| Härte | ≥400 VPN |

| Wärmeleitfähigkeit | ∼175 W/(m-K) |

| Koeffizient der thermischen Ausdehnung | ∼4,5 μm/(m-K) |

Diese Eigenschaften ergeben sich aus der intrinsischen atomaren Struktur von Wolfram und machen es ideal für Anwendungen mit hoher Dichte, die thermisch-mechanische Integrität erfordern.

Mechanische Eigenschaften

Durch sorgfältiges Pressen und Sintern des Pulvers werden vorteilhafte mechanische Eigenschaften erzielt:

| Eigentum | Wert |

|---|---|

| Härte | Bis zu 550 VPN |

| Streckgrenze | ∼900 MPa |

| Zugfestigkeit | Bis zu 1000 MPa |

| Dehnung | ∼10% bis 15% |

| Bruchzähigkeit | ∼20 MPa√m |

| Ermüdungsfestigkeit | 500 MPa |

Legierungselemente wie Nickel, Eisen usw. tragen dazu bei, Duktilität, Zähigkeit und Bearbeitungseigenschaften anzupassen.

Physische Attribute

Wesentliche physikalische Eigenschaften von Wolframpulver hoher Dichte, die für Designer nützlich sind:

| Parameter | Wert | Einheit |

|---|---|---|

| Dichte | 18 bis 19,3 | g/cm3 |

| Elektrischer spezifischer Widerstand | 5.5 | μΩ-cm |

| Wärmeleitfähigkeit | 170 | W/(m-K) |

| Schmelzpunkt | 3410 | °C |

| Siedepunkt | 5930 | °C |

| Spezifische Wärme | 132 | J/(kg-K) |

Der ultrahohe Schmelzpunkt und die Wärmeleitfähigkeit gewährleisten die Beibehaltung der Festigkeit und Maßhaltigkeit bei extremen Temperaturen.

Produktion von Wolframpulver

| Bühne | Beschreibung | Key Points |

|---|---|---|

| 1. Raw Material Acquisition | The process begins with mining tungsten ore, which primarily consists of wolframite and scheelite. | * Tungsten ores are found worldwide, but major producers include China, Peru, and Bolivia. * Mining methods vary depending on the deposit, but common techniques include open-pit and underground mining. * The mined ore undergoes crushing, grinding, and concentration processes to remove impurities and enrich the tungsten content. |

| 2. Chemical Processing | The concentrated ore is then converted into an intermediate chemical compound suitable for further purification and reduction. | * Ammonium paratungstate (APT) is the most widely used intermediate. It’s produced through a series of chemical reactions involving leaching, filtration, and precipitation. * APT offers advantages like high purity and good handling characteristics. * Other intermediate compounds like tungstic acid or tungsten oxides may also be used depending on the specific production process. |

| 3. High-Purity Oxide Production | Further purification steps ensure the removal of remaining impurities and achieve the desired level of tungsten oxide for reduction. | * APT undergoes additional purification steps like recrystallization or solvent extraction to meet the stringent purity requirements for tungsten powder production. * Tungsten oxides like WO3 (tungsten trioxide) or WO2 (tungsten dioxide) are often the final product of this stage. * The choice of oxide and its specific characteristics can influence the final tungsten powder properties. |

| 4. Hydrogen Reduction | The purified tungsten oxide is then reduced to metallic tungsten powder using hydrogen gas in a controlled furnace environment. | * This stage is the heart of tungsten powder production. Hydrogen acts as a reducing agent, taking oxygen away from the tungsten oxide and leaving behind pure tungsten metal particles. * The reduction process occurs in pusher furnaces or rotary furnaces at precisely controlled temperatures (typically between 600°C and 1100°C) and hydrogen gas flow rates. * Careful control of these parameters is crucial for achieving the desired tungsten powder properties like particle size, morphology, and purity. |

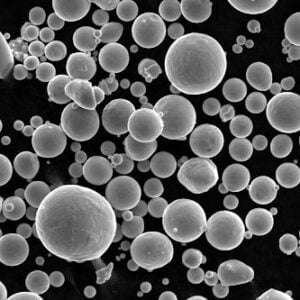

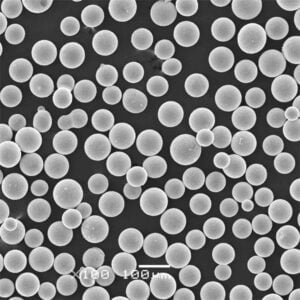

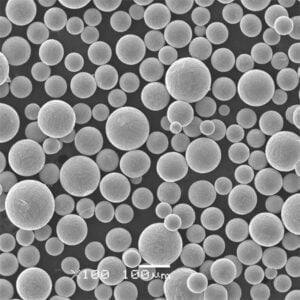

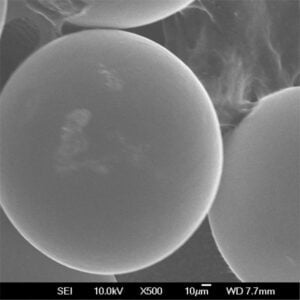

| 5. Powder Classification and Finishing | The raw tungsten powder from the reduction furnace undergoes further processing to achieve the final desired characteristics. | * The powder is screened and classified to obtain specific particle size distributions. Different applications require powders with varying particle sizes and morphologies. * Additional processes like milling or granulation may be used to refine the particle size and shape further. * The powder may also be subjected to degassing treatments to remove any residual hydrogen from the reduction process. |

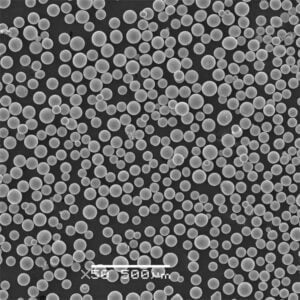

| 6. Qualitätskontrolle | Throughout the production process, rigorous quality control measures are implemented to ensure the final tungsten powder meets all the required specifications. | * Chemical analysis determines the elemental composition and purity of the powder. * Particle size distribution and morphology are analyzed using techniques like laser diffraction and electron microscopy. * Other tests may assess properties like density, flowability, and sintering behavior. * Maintaining consistent quality is essential for the performance of tungsten products made from the powder. |

Anwendungen von Wolframpulver

| Kategorie | Anmeldung | Immobilien gehebelt | Beispiele |

|---|---|---|---|

| Industrial & Manufacturing | Machining & Cutting Tools | Extreme Härte, Verschleißfestigkeit | – Drill bits – Milling inserts – End mills – Turning tools |

| Dies & Molds | High melting point, thermal stability | – Extrusion dies for wires and filaments – Hot stamping dies – Plastic injection molding tools | |

| Elektroden | Hoher Schmelzpunkt, gute elektrische Leitfähigkeit | – Inert gas welding (TIG) electrodes – Resistance welding electrodes | |

| Filaments & Heating Elements | Hoher Schmelzpunkt, gute elektrische Leitfähigkeit | – Incandescent light bulb filaments – Furnace heating elements | |

| Katalysatoren | High surface area, ability to promote chemical reactions | – Ammonia production catalysts – Hydrocarbon processing catalysts | |

| Pigments & Coatings | High density, opacity to X-rays | – Radiation shielding for medical equipment – X-ray contrast agents | |

| Elektrotechnik und Elektronik | Elektrische Kontakte und Schalter | High melting point, good electrical conductivity, arc resistance | – Relay contacts – Circuit breaker contacts – High-voltage switchgear contacts |

| Wärmesenken | Hohe Wärmeleitfähigkeit | – Electronic component heat dissipation | |

| Semiconductor Manufacturing | High density, etch resistance | – Tungsten plugs and vias in integrated circuits – Gate electrodes in transistors | |

| Konsumgüter | Sportartikel (Golf Clubs, Fishing Weights) | High density for weight distribution | – Golf club weighting for improved swing – Fishing weights for deeper, faster sinking |

| Schwingungsdämpfung | Hohe Dichte | – Dampeners in tennis rackets and archery equipment – Vibration dampers in machinery | |

| Advanced Applications | Additive Fertigung (3D-Druck) | Fine particle size, good flowability | – 3D printed components for aerospace and automotive industries – Medical implants |

| Kernenergie | High melting point, neutron absorption | – Control rods in nuclear reactors – Nuclear waste shielding | |

| Military & Defense | Panzerbrechende Penetratoren | High density, extreme hardness |

Spezifikationen

Festlegung der wichtigsten Parameter für Wolframpulver mit hoher Dichte:

Grades of Tungsten Powder

| Grade Designation | Average Particle Size (Microns) | Purity (Minimum % Tungsten) | Anwendungen |

|---|---|---|---|

| Ultrafine Tungsten Powder | < 1.0 | ≥ 99.95 | – Thermal Spray Coatings for turbine blades and other high-wear applications due to excellent sinterability and flowability. |

| 1.0 – 3.0 | ≥ 99.95 | – Diamond Tools with superior wear resistance and sharpness for cutting and grinding hard materials. | |

| 3.0 – 5.0 | ≥ 99.9 | – Electronic Substrates with minimal impurities for high electrical conductivity and thermal stability in integrated circuits. | |

| Fine Tungsten Powder | 5.0 – 10.0 | ≥ 99.5 | – Cemented Carbide Cutting Tools offering a good balance between hardness, toughness, and fracture resistance for machining various materials. |

| 10.0 – 15.0 | ≥ 99.0 | – Heavy Duty Electrical Contacts requiring high melting point, arc resistance, and electrical conductivity in power switching applications. | |

| 15.0 – 22.0 | ≥ 98.5 | – Electrodes for Tungsten Inert Gas (TIG) Welding due to their ability to produce a stable arc and concentrated heat. | |

| Medium Tungsten Powder | 22.0 – 32.0 | ≥ 98.0 | – Penetrators and Kinetic Energy Projectiles leveraging tungsten’s high density for superior armor penetration. |

| 32.0 – 45.0 | ≥ 97.0 | – Radiation Shielding Materials in medical equipment and nuclear facilities due to tungsten’s ability to absorb X-rays and gamma rays. | |

| Coarse Tungsten Powder | 45.0 – 75.0 | ≥ 96.0 | – Ballast Weights for counterweights and vibration dampeners utilizing tungsten’s high density for compact size and effectiveness. |

| > 75.0 | ≥ 95.0 | – Shot Peening Media for surface strengthening metal components through a cold working process. |

Standards of Tungsten Powder

| Eigentum | Beschreibung | Bedeutung | Typische Normen |

|---|---|---|---|

| Reinheit | Tungsten powder purity refers to the percentage of tungsten metal (W) present in the powder by weight. Impurities can significantly affect the physical and mechanical properties of tungsten products. | Higher purity generally translates to better performance in applications that rely on properties like electrical conductivity, melting point, and strength. However, extremely high purity may not always be necessary or cost-effective. | – High Purity (99.9% W and above): Used for electronics, filaments, and electrodes where excellent electrical conductivity is crucial. – Standard Purity (99.5% W – 99.9% W): Suitable for various applications like cemented carbide cutting tools, heat sinks, and radiation shielding. – Lower Purity (Below 99.5% W): Used in some specific applications like plastic fillers or as a raw material for further purification. |

| Partikelgröße und -verteilung | Particle size refers to the average diameter of individual tungsten particles in the powder. Particle size distribution describes the variation in particle sizes within a powder sample. | Particle size and distribution significantly impact the processing behaviour and final properties of tungsten products. For example, finer particles can offer better sinterability but may be more challenging to handle. | – Micron-Sized Powders (1 – 50 microns): Commonly used for cemented carbide production, thermal spraying, and additive manufacturing. – Submicron Powders (Below 1 micron): Used in applications requiring high surface area, like catalysts and conductive coatings. – Nano Powders (Below 100 nanometers): Emerging area with potential applications in electronics and composite materials. |

| Scheinbare Dichte | Apparent density represents the weight of tungsten powder per unit volume, considering the spaces between particles. It influences how much powder can be packed into a mold and the final density of the sintered product. | Higher apparent density allows for more efficient use of powder and can lead to denser final products with improved mechanical properties. | – High Density Powders (>10 g/cm³): Used for applications requiring high strength and wear resistance, like cemented carbide tools. – Standard Density Powders (7 – 10 g/cm³): Commonly used for various applications where a balance between density and processing ease is desired. – Low Density Powders (<7 g/cm³): May be used in applications where loose packing or flowability is important, such as some thermal spraying processes. |

| Fließfähigkeit | Flowability refers to the ease with which tungsten powder can move and be poured. It is crucial for efficient handling and processing in various applications. | Good flowability ensures smooth powder feeding in machinery and minimizes segregation of different particle sizes within the powder. | – Free-Flowing Powders: Achieved through specific particle size distribution and surface treatments to minimize particle-particle interactions. – Zusatzstoffe: May be used to improve flowability by reducing friction between particles. |

| Morphologie | Morphology refers to the shape and form of individual tungsten particles. | Particle morphology can influence packing behaviour, sintering characteristics, and the final microstructure of tungsten products. | – Sphärische Pulver: Offer good packing density and flowability. – Angular Powders: May create a more interlocking network during sintering, potentially leading to improved strength. – Dendritic Powders: Can be used for specific applications where their branching structure offers advantages. |

| Sauerstoffgehalt | Oxygen content refers to the amount of oxygen present in the tungsten powder, typically as oxides. Excessive oxygen can affect the final properties of tungsten products. | – Low oxygen content is generally desired for most applications to ensure optimal performance. – Strict oxygen limits are often specified for high-performance applications like electronics and filaments. |

|

| Zapfstellendichte | Tap density is a measure of the packing density of tungsten powder achieved through a standardized tapping process. It provides an indirect measure of flowability and apparent density. | – Higher tap density indicates better packing efficiency and can be used as a quality control parameter. | – Industry standards often specify minimum tap density requirements for different tungsten powder grades. |

Preisgestaltung

Repräsentative Preise für Wolframpulver, das für Anwendungen mit hoher Dichte geeignet ist:

| Klasse | Preis |

|---|---|

| Ultrafeine | $800 bis $1200 pro kg |

| Submikron | $500 bis $900 pro kg |

| Fein | $100 bis $250 pro kg |

| Mittel | $50 bis $150 pro kg |

| Schwere Legierungen | $40 bis $100 pro kg |

Kleinere Partikelgrößen, höhere Reinheit, spezielle Dotierstoffe und geringere Mengen erhöhen die Kosten. Recyceltes Schrottpulver ist billiger.

Pro und Kontra

| Vorteile | Benachteiligungen |

|---|---|

| Unmatched High Melting Point: Tungsten powder boasts the highest melting point of any metal, reaching a staggering 3,422°C (6,192°F). This exceptional property allows it to excel in applications exposed to extreme temperatures, like furnace linings, rocket nozzles, and heat shields for spacecraft re-entry. | Costly Investment: Extracting and processing tungsten is a complex procedure, leading to a higher price tag compared to more common metals. This can be a significant hurdle for applications where cost is a major factor. |

| Superior Heat and Electrical Conductivity: Tungsten powder excels in conducting both heat and electricity efficiently. This makes it ideal for applications requiring efficient thermal management, like heat sinks in electronics, or electrical components like filaments in incandescent lamps and electrodes for welding. | Dense and Demanding: Tungsten’s remarkable density, a direct consequence of its tightly packed atomic structure, translates to its powder form as well. This high density can pose challenges during processing. Specialized techniques and equipment might be necessary to handle and shape tungsten powder effectively. |

| Exceptional Wear and Corrosion Resistance: Tungsten powder exhibits outstanding resistance to wear and tear, alongside exceptional corrosion resistance. This makes it perfect for applications requiring exceptional durability in harsh environments, like armor-piercing projectiles, drill bits for tough materials, and components used in chemical processing plants. | Potential Health Risks: Tungsten powder, if inhaled, can irritate the lungs and potentially lead to health complications. Strict safety protocols and proper ventilation are crucial when working with tungsten powder to minimize exposure risks. |

| Tailorable Alloying Potential: Tungsten powder readily forms alloys with various metals, significantly enhancing their properties. This allows engineers to create custom-designed materials with specific combinations of strength, hardness, and heat resistance for applications like high-performance cutting tools and jet engine components. | Limited Global Supply: The primary source of tungsten is geographically concentrated, with China dominating global production. This can lead to supply chain vulnerabilities and potential price fluctuations. |

| Biokompatible Anwendungen: Tungsten exhibits good biocompatibility, making its powder form suitable for certain medical applications. For instance, tungsten-based implants can be used for hip replacements due to their exceptional strength and wear resistance. | Specialized Suppliers: Due to the unique properties and potential safety concerns of tungsten powder, sourcing it from reputable and experienced suppliers is essential. These suppliers can provide high-quality, well-characterized powder alongside technical support to ensure safe handling and optimal performance in the desired application. |

| Emerging Applications in 3D Printing: Tungsten powder is finding new applications in the rapidly advancing field of additive manufacturing, also known as 3D printing. Its unique combination of properties makes it suitable for printing high-performance metal parts for aerospace, automotive, and medical industries. | Counterfeit Concerns: The high value of tungsten powder can attract manufacturers of counterfeit products. Working with qualified suppliers with rigorous quality control practices helps mitigate the risk of receiving inferior or impure material. |

Anbieter

Zu den führenden Händlern und Herstellern, die weltweit Pulver aus Wolfram und Wolframlegierungen mit hoher Dichte liefern, gehören:

| Unternehmen | Standorte |

|---|---|

| Büffel-Wolfram | Vereinigte Staaten |

| Wolfram Company | Österreich |

| Plansee-Gruppe | Europa |

| Midwest-Wolfram | Vereinigte Staaten |

| Xiamen Wolfram | China |

| JX Nippon | Japan |

| Toshiba-Materialien | Japan |

| GTP-Schäfer | Deutschland |

Diese Unternehmen beliefern kommerzielle Märkte mit zuverlässigen Pulvern von Weltklasse.

FAQs

| Frage | Antwort |

|---|---|

| Was ist Wolframpulver mit hoher Dichte? | Wolframpulver mit einer Dichte von 18 bis 19,3 g/cm3 - die höchste unter allen Metallpulvern |

| Wie wird Wolframpulver mit hoher Dichte hergestellt? | Reduktion von gereinigtem Wolframoxid kombiniert mit speziellem Mahlen für die gewünschte Partikelgröße |

| Wofür wird Wolframpulver hoher Dichte verwendet? | Herstellung von Gegengewichten, Strahlungsabschirmungen, Ballast, Beschwerungsmassen, schwingungsdämpfenden Bauteilen usw. |

| Was sind die verschiedenen Arten von Pulvern mit hoher Dichte? | Reines Wolfram, dotiertes Wolfram mit Seltenerdoxiden, Wolfram-Nickel-Eisen-Legierungen, Wolfram-Schwerlegierungen usw. |

| Was sind die Vorteile von Wolframpulver hoher Dichte? | Extreme Dichte in kompakten Volumina, die von anderen Pulvern nicht erreicht wird; Herstellung komplexer Teile in Nettoform möglich |

| Was sind die Einschränkungen bei der Verwendung von Wolframpulvern? | Relativ geringere Härte als Wolframkarbid; begrenzte Zähigkeit und Duktilität stellen eine Herausforderung für die Bearbeitung dar |

| Wie schneidet Wolframpulver mit hoher Dichte im Vergleich zu herkömmlichen dichten Materialien wie Blei ab? | Sicherer als giftiges Blei; höherer Schmelzpunkt als Blei; preislich günstiger als Edelmetalle mit ähnlicher Dichte |

Zusammenfassung

Mit seiner für elementare Metalle außergewöhnlichen Dichte bietet hochreines Wolframpulver den Konstrukteuren einzigartige Möglichkeiten für gewichtssensible Anwendungen, die kompakte Profile erfordern, die früher nicht möglich waren. Fortschritte bei der Pulverherstellung, dem Pressen, Sintern und der sekundären Verarbeitung überwinden die Grenzen der Sprödigkeit und ermöglichen einen breiteren Einsatz. Durch Mischen und Legieren lassen sich die physikalischen Eigenschaften in den anspruchsvollen Bereichen der Elektro-, Nuklear-, Automobil- und Luft- und Raumfahrtindustrie, in denen eine hohe Dichte mit Festigkeit, Härte und thermischer Beständigkeit einhergeht, noch besser anpassen.

Da nachhaltige Quellen zuverlässige globale Lieferketten unterstützen, nutzen Konstrukteure jetzt die extremen Dichten von Wolframpulver für die Feinmechanik in allen Branchen, in denen Schwere und Kompaktheit zusammen den Wert bestimmen. Führende Hersteller werden in den kommenden zehn Jahren versuchen, die Schwellenwerte für die Dichte von 20 g/cm3 zu überschreiten, da Wolfram eine größere strategische Bedeutung erlangt.