Im Bereich der Metallverarbeitung, wo sich Rohmaterialien in nützliche und schöne Gegenstände verwandeln, Werkstoffe in Schmiedequalität haben die Oberhand. Stellen Sie sich einen Bildhauer vor, der akribisch Ton formt, aber in industriellem Maßstab, mit immenser Hitze und Druck, um diese Materialien in komplexe, hochfeste Komponenten zu verwandeln. Das ist die Essenz des Schmiedens - und die Grundlage für diesen Prozess liegt in den Materialien, mit denen wir uns gleich beschäftigen werden.

Ein Überblick: Den Weg zur Stärke schmieden

Schmiedewerkstoffe sind speziell formulierte Metalle, die der starken Hitze, den Druckkräften und den Verformungen beim Schmieden standhalten. Im Gegensatz zum Gießen, bei dem geschmolzenes Metall in eine Form gefüllt wird, wird beim Schmieden das feste Material manipuliert, seine Kornstruktur verfeinert und seine mechanischen Eigenschaften verbessert. Dies führt zu stärkeren, zuverlässigeren Komponenten, die anspruchsvollen Anwendungen gewachsen sind.

Diese Materialien gibt es in einer Vielzahl von Geschmacksrichtungen, jede mit einer eigenen Mischung von Eigenschaften. Die Wahl des richtigen Materials hängt stark von der geplanten Anwendung ab. Benötigen Sie ein Bauteil, das unglaublich stark und verschleißfest ist? Oder vielleicht eines, das eine hervorragende Korrosionsbeständigkeit aufweist? Die Welt der Schmiedewerkstoffe hat für jeden Bedarf eine Antwort.

Gemeinsame Werkstoffe in Schmiedequalität

Kommen wir nun zum Kern der Sache - den spezifischen Materialien, die das Schmieden ermöglichen. Hier ein genauerer Blick auf einige der am häufigsten verwendeten Kandidaten:

Tabelle: Gängige Schmiedewerkstoffe

| Material | Zusammensetzung | Wichtige Eigenschaften | Anwendungen |

|---|---|---|---|

| Kohlenstoffstahl | Hauptsächlich Eisen mit unterschiedlichem Kohlenstoffgehalt (niedrig, mittel, hoch) | Erschwinglich, gut bearbeitbar, Festigkeit steigt mit dem Kohlenstoffgehalt | Kurbelwellen, Zahnräder, Pleuelstangen, Schraubenschlüssel |

| Legierter Stahl | Eisen mit Kohlenstoff und zusätzlichen Elementen wie Chrom, Nickel oder Molybdän | Hohe Festigkeit, Zähigkeit, Verschleißfestigkeit, kann für spezifische Eigenschaften wärmebehandelt werden | Wellen, Zahnräder, Flugzeugteile, Werkzeuge |

| Rostfreier Stahl | Eisen mit Chrom für Korrosionsbeständigkeit, enthält oft Nickel und Molybdän | Ausgezeichnete Korrosionsbeständigkeit, gute Festigkeit und Verformbarkeit | Ventile, Pumpen, Befestigungselemente, medizinische Instrumente |

| Nickel-Legierungen | Hoher Nickelgehalt, oft mit Chrom und Eisen | Außergewöhnliche Korrosionsbeständigkeit bei hohen Temperaturen, ausgezeichnete Festigkeit | Turbinenschaufeln, Wärmetauscher, Druckbehälter |

| Aluminium-Legierungen | Hauptsächlich Aluminium mit Elementen wie Kupfer, Magnesium oder Silizium | Geringes Gewicht, gute Korrosionsbeständigkeit, mittlere Festigkeit | Flugzeugteile, Automobilteile, elektrische Leiter |

| Titan-Legierungen | Hauptsächlich Titan mit Elementen wie Aluminium, Vanadium oder Molybdän | Hohes Festigkeits-Gewichts-Verhältnis, hervorragende Korrosionsbeständigkeit | Luft- und Raumfahrtkomponenten, medizinische Implantate, Sportartikel |

| Kupfer-Legierungen | Hauptsächlich Kupfer mit Elementen wie Zink, Zinn oder Blei | Ausgezeichnete elektrische Leitfähigkeit, gute Verformbarkeit, mäßige Festigkeit | Elektrische Drähte, Rohre, Wärmetauscher |

| Magnesium-Legierungen | Hauptsächlich Magnesium mit Elementen wie Aluminium, Mangan oder Zink | Sehr leicht, gutes Verhältnis von Festigkeit zu Gewicht | Flugzeugteile, elektronische Gehäuse, Sportartikel |

| Superlegierungen | Komplexe Kombinationen von Elementen wie Nickel, Kobalt, Chrom und anderen | Außergewöhnliche Hochtemperaturfestigkeit, Oxidationsbeständigkeit | Triebwerkskomponenten, Raketentriebwerke, Gasturbinen |

| Werkzeugstähle | Hoher Kohlenstoffgehalt mit Elementen wie Chrom, Wolfram oder Vanadium | Außergewöhnliche Härte, Verschleißfestigkeit | Schneidwerkzeuge, Stempel, Matrizen |

Spezifische Metallpulver

Während die obige Tabelle eine solide Grundlage bietet, geht die Welt der Schmiedewerkstoffe über die traditionellen Knetformen hinaus. Metallpulver werden für Schmiedeanwendungen immer beliebter, denn sie bieten einzigartige Vorteile wie eine endkonturnahe Fertigung und weniger Abfall. Hier sind einige bemerkenswerte Metallpulver, die beim Schmieden verwendet werden:

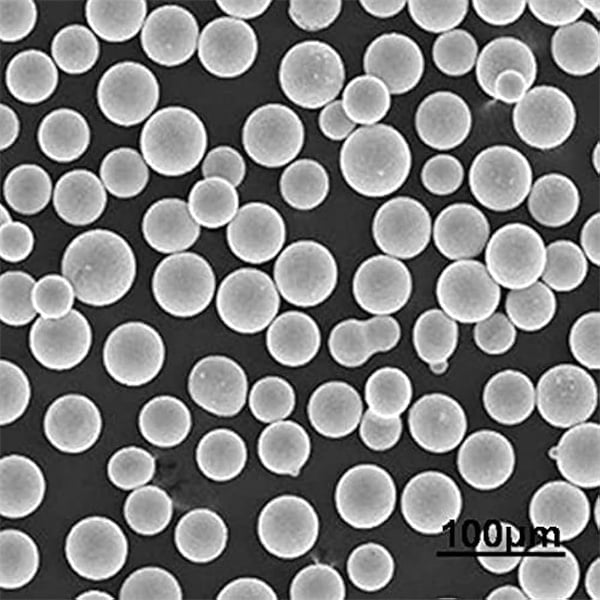

- Gas-Atomisierte Stahl-Pulver: Hergestellt durch schnelles Abkühlen von geschmolzenen Stahltropfen, was zu hochgradig kugelförmigen Pulvern mit ausgezeichneter Fließfähigkeit und Packungsdichte führt. Diese Pulver sind ideal für komplexe Geometrien und bieten im Vergleich zu herkömmlichem Schmiedematerial hervorragende mechanische Eigenschaften.

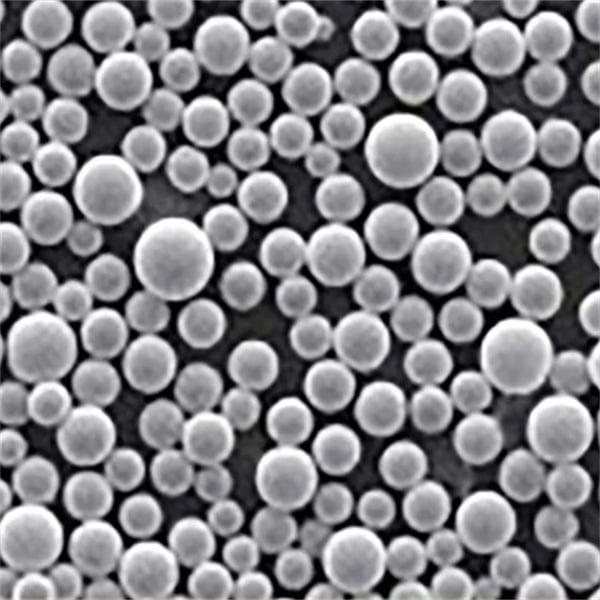

- Wasser-Atomisierte Stahlpulver: Eine kostengünstige Alternative zu gaszerstäubten Pulvern, die durch Hochdruckwasserstrahlen erzeugt werden, die geschmolzene Stahlströme aufbrechen. Diese Pulver sind in der Regel weniger kugelförmig, eignen sich aber dennoch für verschiedene Schmiedeanwendungen, insbesondere für einfachere Geometrien.

- Pulver aus Nickelbasislegierungen: Ähnlich wie Stahlpulver bieten sie eine außergewöhnliche Hochtemperaturfestigkeit und Korrosionsbeständigkeit und eignen sich daher ideal für anspruchsvolle Anwendungen in der Luft- und Raumfahrt sowie im Energiesektor.

- Pulver aus Aluminiumlegierungen: Das geringe Gewicht von Aluminium kommt in Pulverform zur Geltung und ermöglicht die Herstellung komplexer, hochfester Komponenten für die Automobil- und Luftfahrtindustrie.

- Pulver aus Titanlegierungen: Trotz der Schwierigkeiten bei der Verarbeitung aufgrund der Reaktivität von Titan machen Fortschritte in der Pulverherstellung die Verwendung von Titanlegierungspulvern für Schmiedeanwendungen immer interessanter.

- Pulver aus Kupferlegierungen: Diese Pulver bieten eine ausgezeichnete elektrische Leitfähigkeit und können in komplizierte Formen für Anwendungen in der Elektronik und in Wärmetauschern geschmiedet werden.

- Pulver aus Magnesiumlegierungen: Die extreme Leichtigkeit des Magnesiums lässt sich gut auf das Pulverschmieden übertragen und ermöglicht die Herstellung von hochfesten, leichten Bauteilen für Anwendungen, bei denen eine Gewichtsreduzierung von entscheidender Bedeutung ist, wie z. B. in der Luft- und Raumfahrt und in der tragbaren Elektronik.

- Werkzeugstahl-Pulver: Die den Werkzeugstählen innewohnende Härte und Verschleißfestigkeit bleibt in Pulverform erhalten, so dass sie sich für das Schmieden komplexer Schneidwerkzeuge und Stempel eignen.

Anmeldung von Schmiedewerkstoff

Bei einer derartigen Vielfalt an Wettbewerbern kommt es bei der Auswahl des richtigen Schmiedewerkstoffs auf eine sorgfältige Bewertung der Anforderungen der jeweiligen Anwendung an. Hier sind einige Schlüsselfaktoren zu berücksichtigen:

- Stärke: Das Bauteil muss den Kräften standhalten, denen es im Betrieb ausgesetzt ist. Hochfeste Legierungen wie Nickellegierungen und Werkzeugstähle sind ideal für anspruchsvolle Anwendungen.

- Zähigkeit: Die Fähigkeit, Stöße zu absorbieren, ohne zu brechen, ist entscheidend für Bauteile, die Stoßbelastungen ausgesetzt sind. Stähle mit mittlerem und hohem Kohlenstoffgehalt sowie einige Aluminiumlegierungen bieten eine gute Zähigkeit.

- Korrosionsbeständigkeit: Wenn sie rauen Umgebungen ausgesetzt sind, werden Materialien benötigt, die Rost und Zersetzung widerstehen können. Rostfreie Stähle und Nickellegierungen zeichnen sich in diesem Bereich aus.

- Gewicht: Für Anwendungen, bei denen die Gewichtsreduzierung im Vordergrund steht, kommen leichte Materialien wie Aluminium-, Magnesium- und Titanlegierungen ins Spiel.

- Bearbeitbarkeit: Die leichte Bearbeitbarkeit des Werkstoffs nach dem Schmieden kann ein entscheidender Faktor sein. Kohlenstoffstähle und einige Aluminiumlegierungen sind gut bearbeitbar.

- Kosten: Die Materialkosten sind immer eine Überlegung wert. Kohlenstoffstähle sind in der Regel die günstigste Option, während exotische Legierungen wie Superlegierungen einen höheren Preis haben.

Mehr als nur die Grundlagen: Ein Blick auf die Materialeigenschaften

Der Auswahlprozess beschränkt sich nicht nur auf den grundlegenden Materialtyp. Eine genauere Betrachtung der spezifischen Eigenschaften des Materials ermöglicht ein differenzierteres Verständnis seiner Eignung. Hier sind einige wichtige Eigenschaften, die zu berücksichtigen sind:

- Streckgrenze: Die maximale Spannung, die ein Material aushalten kann, bevor es sich plastisch verformt. Eine höhere Streckgrenze führt zu einem stärkeren Bauteil.

- Höchste Zugfestigkeit: Die maximale Spannung, die ein Material aushalten kann, bevor es bricht. Dies ist wichtig für Bauteile, die hohen Zugkräften ausgesetzt sind.

- Dehnung: Der Betrag, um den sich ein Material dehnen kann, bevor es bricht. Eine hohe Dehnung deutet auf eine gute Duktilität hin, die eine gewisse Formgebung nach dem Schmieden ermöglicht.

- Härte: Die Widerstandsfähigkeit gegenüber Eindrücken oder Kratzern. Werkzeugstähle und einige kohlenstoffreiche Stähle besitzen eine außergewöhnliche Härte.

- Ermüdungsfestigkeit: Die Fähigkeit, wiederholten Belastungen standzuhalten, ohne zu versagen. Dies ist entscheidend für Bauteile, die zyklischen Belastungen ausgesetzt sind.

Die Kenntnis dieser Eigenschaften in Verbindung mit den Anforderungen der Anwendung ermöglicht es Ihnen, eine fundierte Entscheidung bei der Auswahl des optimalen Schmiedewerkstoffs zu treffen.

Vorteile und Beschränkungen

Vorteile von Schmiedewerkstoffen:

- Überlegene Stärke und Zähigkeit: Das Schmiedeverfahren verfeinert das Korngefüge, was zu einer außergewöhnlichen Festigkeit und Zähigkeit im Vergleich zu gegossenen oder bearbeiteten Komponenten führt.

- Erhöhte Ermüdungsfestigkeit: Der durch das Schmieden erzielte kontrollierte Kornfluss verbessert die Fähigkeit des Materials, wiederholten Belastungen ohne Versagen standzuhalten.

- Flexibilität bei der Gestaltung: Das Schmieden ermöglicht im Gegensatz zu einigen Gussverfahren die Herstellung komplexer Formen mit komplizierten Merkmalen.

- Verbesserte Bearbeitbarkeit: Durch das Schmieden kann die Bearbeitbarkeit bestimmter Werkstoffe verbessert werden, so dass sie nach dem Schmieden leichter zu bearbeiten sind.

- Maßgenauigkeit: Beim Schmieden können Bauteile mit engeren Toleranzen als bei einigen Gussverfahren hergestellt werden.

Grenzen der Schmiedewerkstoffe:

- Hohe Kosten: Der Schmiedeprozess ist oft arbeitsintensiver und erfordert spezielle Ausrüstungen, was zu höheren Materialkosten im Vergleich zu einigen anderen Fertigungsmethoden führt.

- Größenbeschränkungen: Die Größe der Schmiedestücke wird durch die Kapazität der Schmiedeanlage begrenzt. Sehr große oder komplexe Bauteile lassen sich möglicherweise nicht schmieden.

- Abfallerzeugung: Beim Schmieden kann viel Ausschuss anfallen, insbesondere bei komplexen Formen.

- Oberfläche: Geschmiedete Bauteile müssen unter Umständen zusätzlich bearbeitet werden, um eine glatte Oberfläche zu erhalten.

Trotz dieser Einschränkungen sind die außergewöhnliche Festigkeit, Zähigkeit und Designflexibilität von Schmiedewerkstoffen eine wertvolle Wahl für eine Vielzahl anspruchsvoller Anwendungen.

Anwendungen von Werkstoffe in Schmiedequalität

Schmiedewerkstoffe spielen in zahllosen Industriezweigen eine wichtige Rolle und formen die Werkzeuge und Komponenten, die unsere Welt antreiben. Hier sind einige wichtige Anwendungen:

| Industrie | Beispiele für Komponenten | Materielle Erwägungen |

|---|---|---|

| Automobilindustrie | Kurbelwellen, Pleuelstangen, Getriebe, Aufhängungselemente | Hohe Festigkeit, Ermüdungsbeständigkeit, gute Bearbeitbarkeit |

| Luft- und Raumfahrt | Fahrwerksteile, Flügelholme, Motorscheiben | Hohes Verhältnis von Festigkeit zu Gewicht, ausgezeichnete Korrosionsbeständigkeit, gute Dauerfestigkeit (Aluminium-, Titan- und Nickellegierungen) |

| Öl und Gas | Bohrgestänge, Druckbehälter, Ventile | Hohe Festigkeit, gute Korrosionsbeständigkeit bei hohen Temperaturen (legierte Stähle, nichtrostende Stähle) |

| Konstruktion | Kräne, Haken, Befestigungselemente | Hohe Festigkeit, gute Zähigkeit (Kohlenstoffstähle, legierte Stähle) |

| Medizinische | Chirurgische Instrumente, Implantate | Hohe Festigkeit, Biokompatibilität, Korrosionsbeständigkeit (nichtrostende Stähle, Titanlegierungen) |

| Stromerzeugung | Turbinenschaufeln, Schächte, Druckbehälter | Außergewöhnliche Hochtemperaturfestigkeit, Kriechfestigkeit, Oxidationsbeständigkeit (Superlegierungen, Nickellegierungen) |

| Konsumgüter | Messer, Schraubenschlüssel, Golfschläger | Hohe Festigkeit, Härte, Verschleißfestigkeit (Werkzeugstähle) |

Neben diesen etablierten Anwendungen werden Schmiedewerkstoffe ständig für neue und innovative Anwendungen erforscht. Die Fortschritte in der Materialwissenschaft und bei den Schmiedetechniken verschieben die Grenzen des Machbaren. Hier sind einige aufregende Möglichkeiten, die sich am Horizont abzeichnen:

- Leichtbau von Fahrzeugen: Die Verwendung moderner Aluminium- und Titanlegierungen in geschmiedeten Bauteilen kann das Fahrzeuggewicht erheblich reduzieren und damit die Kraftstoffeffizienz und die Leistung verbessern.

- Integration der additiven Fertigung: Die Kombination von Schmieden mit additiven Fertigungstechniken wie dem 3D-Druck ermöglicht die Herstellung von noch komplexeren und leichteren Komponenten.

- Erforschung neuer Materialien: Die Erforschung neuartiger Werkstoffe mit außergewöhnlichen Eigenschaften wird fortgesetzt und öffnet die Türen für noch stärkere und haltbarere Schmiedeteile.

FAQs

Tabelle: Häufig gestellte Fragen zu Schmiedewerkstoffen

| Frage | Antwort |

|---|---|

| Was ist der Unterschied zwischen Schmiedestahl und normalem Stahl? | Schmiedestahl ist speziell so beschaffen, dass er den hohen Temperaturen und Drücken beim Schmieden standhält. Er hat in der Regel eine feinere Kornstruktur und bessere mechanische Eigenschaften als normaler Stahl. |

| Kannst du jede Art von Metall schmieden? | Die meisten Metalle können geschmiedet werden, aber einige sind besser geeignet als andere. Faktoren wie Schmelzpunkt, Verarbeitbarkeit und Oxidationsbeständigkeit spielen bei der Auswahl eines Metalls zum Schmieden eine Rolle. |

| Was sind die Vorteile der Verwendung von Metallpulvern beim Schmieden? | Metallpulver bieten eine Reihe von Vorteilen, darunter die Möglichkeit, endkonturnahe Bauteile herzustellen, weniger Abfall zu produzieren und komplexere Geometrien zu ermöglichen. |

| Was sind einige der Herausforderungen beim Schmieden? | Die hohen Kosten für Ausrüstung und Arbeitskräfte, die Größenbeschränkungen und das Abfallaufkommen sind einige der Herausforderungen, die mit dem Schmieden verbunden sind. |

| Welchen Einfluss hat die Wahl des Schmiedematerials auf das Endprodukt? | Die Wahl des Werkstoffs hat einen erheblichen Einfluss auf die Festigkeit, Zähigkeit, Korrosionsbeständigkeit, das Gewicht und andere Eigenschaften des fertigen Schmiedeteils. |