Überblick über Elektronenstrahlschmelzen

Elektronenstrahlschmelzen (EBM) ist ein additives Fertigungsverfahren, das eine Elektronenstrahl-Energiequelle verwendet, um metallisches Pulvermaterial Schicht für Schicht selektiv zu schmelzen und zu verschmelzen, um Komponenten aufzubauen.

Zu den wichtigsten Details zum Elektronenstrahlschmelzen gehören:

- Verwendet eine Elektronenstrahlkanone unter Vakuum, um das Pulver zu schmelzen.

- Der Aufbau erfolgt bei hohen Temperaturen, was eine gute Zwischenschichthaftung ermöglicht.

- Wird hauptsächlich für Ti-, Ni-, Co-Legierungen und andere Hochleistungsmaterialien verwendet.

- Bietet Teile mit nahezu voller Dichte und Eigenschaften, die herkömmlichen Mitteln entsprechen oder diese übertreffen.

- Unterstützt komplexe Geometrien, die mit herkömmlicher Fertigung nicht realisierbar sind.

- Wird häufig in der Luft- und Raumfahrt-, Medizin- und Automobilindustrie verwendet.

- Wird auch als Elektronenstrahl-Additive Fertigung (EBAM) oder Elektronenstrahl-Freiformfertigung (EBF3) bezeichnet.

Elektronenstrahlschmelzgeräte

| Typ | Beschreibung |

|---|---|

| Elektronenstrahlkanone | Erzeugt und fokussiert einen Hochenergiestrahl, um das Material zu schmelzen. Schlüsselkomponente. |

| Pulverbett | Enthält Pulverschichten, die mit Messern oder Walzen geharkt werden. Auf einer beweglichen Plattform aufgebaut. |

| Vakuumkammer | Während des Buildvorgangs steht das gesamte System unter Vakuum. Entscheidend für die Strahlfokussierung. |

| Kontrollsystem | Software unterteilt und steuert Build-Parameter. Bietet prozessbegleitende Überwachung und Kontrolle. |

| Handhabungssystem | Zum Be-/Entladen von Teilen und zum Recycling nicht verbrauchten Pulvers. |

| Abschirmung | Aufgrund der Erzeugung von Röntgenstrahlen ist eine Bleiabschirmung rund um die Kammer erforderlich. |

Verwendete Materialien in Elektronenstrahlschmelzen

| Material | Wichtige Eigenschaften | Typische Anwendungen |

|---|---|---|

| Titan-Legierungen | Hohes Festigkeits-Gewichts-Verhältnis, Biokompatibilität | Luft- und Raumfahrt, medizinische Implantate |

| Nickel-Legierungen | Korrosionsbeständigkeit, hohe Festigkeit | Turbinen, Raketenkomponenten |

| Kobalt-Chrom-Legierungen | Härte, Verschleiß-/Korrosionsbeständigkeit | Medizinische Implantate, Werkzeugbau |

| Rostfreier Stahl | Gute Haltbarkeit, einfachere Verarbeitung | Industrieller Werkzeugbau, Formen |

| Aluminium-Legierungen | Geringes Gewicht | Luft- und Raumfahrt, Automobilindustrie |

| Edelmetalle | Sehr chemisch inert | Schmuck, Medizin |

EBM kann Hochleistungslegierungen aufgrund der Leistungsintensität nur schwer mit laserbasierten Verfahren verarbeiten.

EBM-Prozessspezifikationen

| Parameter | Typischer Bereich |

|---|---|

| Strahlleistung | 1-3 kW |

| Strahlspannung | 30-150 kV |

| Größe bauen | 200 x 200 x 350 mm max |

| Höhe der Schicht | 50-200 μm |

| Bauen Sie Geschwindigkeit auf | 5-100 cm3/h |

| Balkengröße | 0,1-1 mm Durchmesser |

| Vakuumniveau | 5 x 10-4 mbar |

| Strahlfokus | 0,1–0,5 mm Punktgröße |

EBM-Systeme ermöglichen die Anpassung von Parametern wie Strahlleistung, Geschwindigkeit, Fokus usw. zur Abstimmung auf bestimmte Materialien.

Lieferanten von EBM-Systemen

| Anbieter | Wichtige Details | Einstiegspreisspanne |

|---|---|---|

| Lieferant 1 | Pionier der EBM-Technologie. Größte installierte Basis. | $1,2-$1,5 Millionen |

| Lieferant 2 | Systeme für kleinere Teile. Schnellere Scangeschwindigkeiten. | $0,8-$1,2 Millionen |

| Lieferant 3 | Forschungssysteme. Öffnen Sie die Parametersteuerung. | $0,5-$0,8 Millionen |

Die Systemkosten variieren je nach Bauvolumen, Strahlleistung, mitgeliefertem Zubehör und Softwarefunktionen.

So wählen Sie einen EBM-Systemlieferanten aus

| Kriterien für die Auswahl | Wichtige Überlegungen | Beschreibung |

|---|---|---|

| Kompetenz der Lieferanten | Wissen über die Industrie | Verfügt der Anbieter über eine nachweisliche Erfolgsbilanz in Ihrer spezifischen Branche? Erfahrungen mit ähnlichen Anwendungen sorgen für ein besseres Verständnis Ihrer Bedürfnisse und potenziellen Herausforderungen. |

| EBM-System-Portfolio | Welche Palette von EBM-Systemen bietet der Anbieter an? Suchen Sie nach einem Anbieter mit einem Portfolio, das Ihrem Budget, Ihrer Komplexität und den gewünschten Funktionen gerecht wird. | |

| Anpassungsfähigkeiten | Kann der Anbieter das EBM-System an Ihre individuellen Anforderungen anpassen? Dies könnte die Anpassung von Dateneingaben, Berichten oder die Integration in bestehende Software beinhalten. | |

| Technische Fähigkeiten | Software-Merkmale | Bewerten Sie die vom EBM-System angebotenen Funktionen. Bietet es die Funktionalitäten, die Sie für Simulation, Optimierung und Analyse benötigen? Berücksichtigen Sie Funktionen wie Modellbibliotheken, Szenarienplanung und Visualisierungswerkzeuge. |

| Skalierbarkeit | Ist das EBM-System in der Lage, Ihre aktuellen und künftigen Anforderungen zu erfüllen? Wenn Ihr Unternehmen wächst, sollte das EBM-System so angepasst werden, dass es komplexere Modelle und Datenmengen aufnehmen kann. | |

| Integrationsfähigkeiten | Kann das EBM-System nahtlos in Ihre bestehende Software-Infrastruktur integriert werden? Eine nahtlose Integration gewährleistet einen reibungslosen Datenfluss und macht die manuelle Dateneingabe überflüssig. | |

| Implementierung & Unterstützung | Prozess der Umsetzung | Bietet der Anbieter einen klar definierten Implementierungsprozess? Achten Sie auf einen klaren Fahrplan mit definierten Zeitplänen, Meilensteinen und Schulungssitzungen. |

| Technische Unterstützung | Welchen Grad an technischer Unterstützung bietet der Anbieter? Entscheiden Sie sich für einen Anbieter mit reaktionsschnellem und sachkundigem Support-Personal, das Ihre technischen Probleme effizient lösen kann. | |

| Benutzerschulung | Bietet der Anbieter umfassende Benutzerschulungen an? Durch Schulungen wird Ihr Team in die Lage versetzt, das EBM-System effektiv zu nutzen und seine Vorteile zu maximieren. | |

| Reputation und Zuverlässigkeit der Lieferanten | Finanzielle Stabilität | Erkundigen Sie sich nach der finanziellen Gesundheit des Anbieters. Bei einem stabilen Unternehmen ist es wahrscheinlicher, dass es kontinuierliche Unterstützung bietet und das EBM-System langfristig aufrechterhält. |

| Kundenreferenzen | Fordern Sie Referenzen von bestehenden Kunden in Ihrer Branche an. Gespräche mit zufriedenen Kunden können wertvolle Informationen über die Fähigkeiten und die Servicequalität des Anbieters liefern. | |

| Anerkennung der Industrie | Hat der Anbieter Auszeichnungen oder Anerkennungen für seine EBM-Systeme erhalten? Anerkennungen weisen auf einen guten Ruf für Qualität und Innovation hin. | |

| Kosten und Wert | Kosten der Lizenzierung | Vergleichen Sie die Lizenzkosten für verschiedene EBM-Systeme. Betrachten Sie die Kosten im Verhältnis zum Wert, den das System liefert, und zu seiner potenziellen Kapitalrendite (ROI). |

| Kosten der Durchführung | Berücksichtigen Sie die Implementierungskosten, einschließlich der Kosten für Schulungen und eventuell erforderliche Anpassungen. | |

| Laufende Unterstützungskosten | Verstehen Sie die Kosten, die mit der laufenden technischen Unterstützung und Wartung verbunden sind. |

So optimieren Sie die EBM-Prozess

| Faktor | Beschreibung | Auswirkungen auf die Teilequalität | Optimierungsstrategien |

|---|---|---|---|

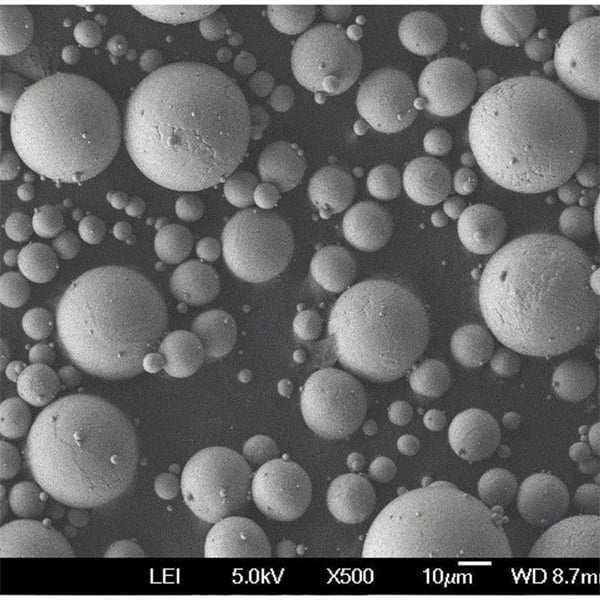

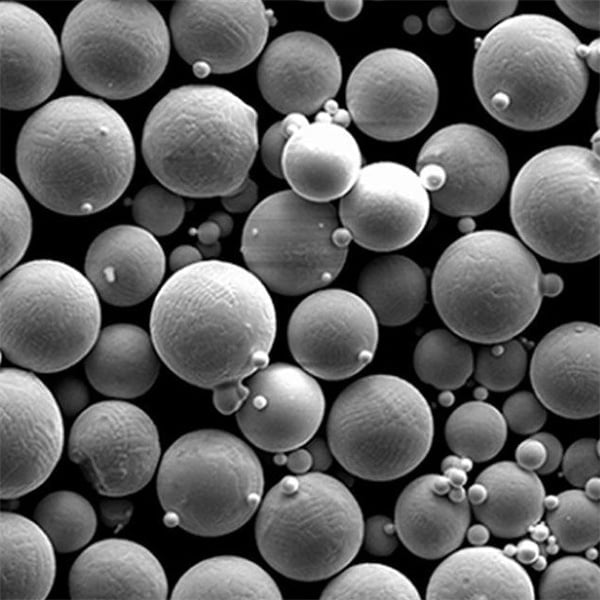

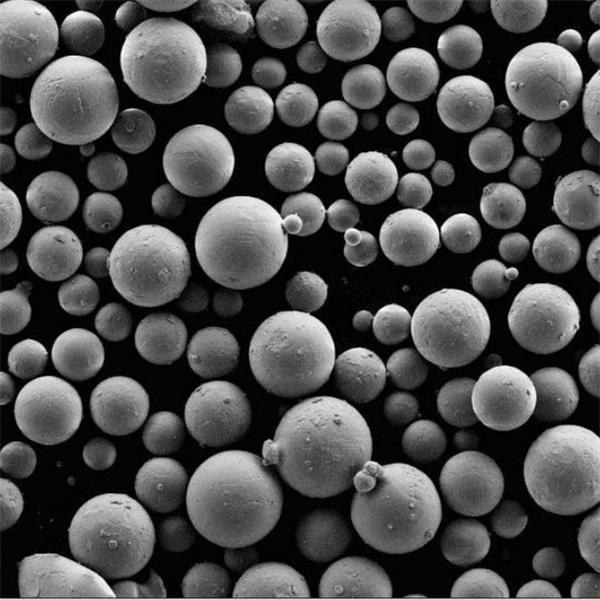

| Pulverförmiges Material | Partikelgröße, Verteilung, Chemie | Beeinflusst direkt das Schmelzverhalten, die Dichte und die mechanischen Eigenschaften | Verwenden Sie kugelförmige Pulver mit einer engen Größenverteilung für eine gleichmäßige Packung und einen gleichmäßigen Fluss. Auswahl der Pulverchemie auf der Grundlage der gewünschten Eigenschaften des Endprodukts (z. B. Festigkeit, Korrosionsbeständigkeit). Führen Sie Vorwärm- oder Trocknungsverfahren ein, um Feuchtigkeit zu entfernen und die Fließfähigkeit zu verbessern. |

| Strahlparameter | Strahlleistung, Scangeschwindigkeit, Spotgröße, Scanmuster | Kontrolle der Schmelztiefe, der thermischen Gradienten und der Eigenspannung | Feinabstimmung von Strahlleistung und Scangeschwindigkeit, um ein vollständiges Schmelzen ohne übermäßige Spritzer oder Verdampfung zu erreichen. Passen Sie die Scanmuster an (Schraffurabstand, Scanrotation), um Wärmekonzentration und Verformung zu minimieren. Verwenden Sie Strahlversatztechniken, um die Schrumpfung während des Schmelzens zu kompensieren. |

| Umgebung aufbauen | Vakuumdruck, Kammertemperatur | Sorgt für eine saubere, kontrollierte Atmosphäre und reduziert die Oxidation | Halten Sie ein hohes Vakuum aufrecht (typischerweise 10^-4 Pa), um Gasverunreinigungen zu vermeiden. Heizen Sie die Kammer auf eine Temperatur vor, die etwas unter dem Schmelzpunkt des Pulvers liegt, um die Fließfähigkeit zu verbessern und den Temperaturschock zu verringern. |

| Unterstützende Strukturen | Gestaltung, Material | Gewährleistung einer angemessenen Wärmeableitung und Verhinderung des Zusammenbruchs von Teilen | Entwerfen Sie minimale, aber ausreichende Stützstrukturen, um den Materialverbrauch und die Nachbearbeitungszeit zu minimieren. Verwenden Sie Gitterstrukturen oder abbrechbare Stützen für komplexe Geometrien. Erkundung alternativer Trägermaterialien (z. B. wasserlösliche Träger) zur Vereinfachung der Nachbearbeitung. |

| Prozessüberwachung und -steuerung | Schmelzbadüberwachung, Schichtdickenkontrolle | Gewährleistet eine gleichbleibende Bauqualität und identifiziert potenzielle Mängel | Implementierung von Echtzeit-Schmelzbadüberwachungssystemen (z. B. Pyrometrie, Schmelzbadabbildung) zur Anpassung der Prozessparameter für ein optimales Schmelzverhalten. Einsatz von Feedbacksystemen mit geschlossenem Regelkreis zur automatischen Anpassung der Schichtdicke auf der Grundlage von Sensordaten. |

| Nachbearbeitungstechniken | Heiß-Isostatisches Pressen (HIP), Bearbeitung, Oberflächenveredelung | Verbesserung der mechanischen Eigenschaften, der Maßhaltigkeit und der Oberflächenqualität | Nutzen Sie HIP, um innere Hohlräume zu eliminieren und die Dichte der Teile zu erhöhen. Anwendung von Spannungsreduzierungstechniken zur Minimierung von Eigenspannungen und Verbesserung der Ermüdungslebensdauer. Anwendung geeigneter Oberflächenbearbeitungsmethoden (z. B. Kugelstrahlen, Polieren) auf der Grundlage der gewünschten Oberflächeneigenschaften. |

So entwerfen Sie Teile für EBM

| Merkmal | Beschreibung | Nutzen für EBM | Überlegungen |

|---|---|---|---|

| Wanddicke | Die Mindestdicke eines Vollton-Features in Ihrem Entwurf. | Ermöglicht komplizierte Details und interne Kanäle. | Eine zu geringe Dicke (< 0,3 mm) kann zu schlechter Auflösung und Rissbildung führen. Berücksichtigen Sie die Mindestdicke je nach Material und gewünschten mechanischen Eigenschaften. |

| Überhangswinkel | Der Winkel, in dem ein Merkmal ohne Unterstützung herausragt. | Erzielt komplexe Geometrien. | Steilere Winkel als 45° erfordern in der Regel Stützkonstruktionen, was die Nachbearbeitung erhöht und möglicherweise die Festigkeit verringert. Gestalten Sie Elemente mit sanfteren Neigungen um oder verwenden Sie Gitterstrukturen zur Unterstützung von Überhängen. |

| Interne Merkmale | Kanäle, Hohlräume und Hohlprofile innerhalb des Teils. | Reduziert das Gewicht und schafft Platz für den Flüssigkeitsstrom oder die Wärmeableitung. | Achten Sie auf eine ausreichende Wandstärke der inneren Merkmale, um ein Zusammenfallen während des Drucks zu vermeiden. Entwerfen Sie Kanäle mit abgerundeten Ecken, um Spannungskonzentrationspunkte zu minimieren. Große innere Hohlräume erfordern möglicherweise strategisch platzierte Abflusslöcher, um überschüssiges Pulver zu entfernen. |

| Entwurfswinkel | Der Verjüngungswinkel an vertikalen Seitenwänden. | Erleichtert die Pulverentfernung und verringert die Oberflächenrauheit. | Für die meisten Metalle wird ein Mindestverzug von 5-10° empfohlen. Für komplexe Merkmale oder tiefe Kavitäten sind unter Umständen stärkere Züge erforderlich. |

| Unterstützende Strukturen | Temporäre Strukturen, die von der Software erzeugt werden, um überhängende Features zu stützen. | Ermöglicht komplizierte Geometrien jenseits der natürlichen Bauwinkel. | Minimieren Sie die Verwendung von Stützen, um die Nachbearbeitungszeit und mögliche Probleme bei der Entfernung von Stützenmarkierungen zu reduzieren. Entwerfen Sie, wann immer möglich, selbsttragende Elemente. Wenn Stützen erforderlich sind, wählen Sie abbrechbare oder auflösbare Stützen, um die Entfernung zu erleichtern. |

| Gitterförmige Strukturen | Offene, zelluläre Strukturen, die im Inneren zur Gewichtsreduzierung oder für maßgeschneiderte Steifigkeit verwendet werden. | Optimiert das Verhältnis von Gewicht zu Festigkeit und erzielt spezifische mechanische Eigenschaften. | Erforschung verschiedener Gittertypen (z. B. kubisch, diamantförmig) auf der Grundlage der gewünschten Tragfähigkeitseigenschaften. Achten Sie auf eine ausreichende Strebenstärke innerhalb des Gitters, um die strukturelle Integrität zu erhalten. |

| Oberfläche | Die endgültige Textur der Oberfläche des gedruckten Teils. | Erfüllt die gewünschten ästhetischen oder funktionalen Anforderungen. | Unbedruckte EBM-Oberflächen können leicht rau sein. Für glattere Oberflächen können Sie Nachbearbeitungstechniken wie Bearbeiten oder Polieren in Betracht ziehen. Designmerkmale mit minimalen Überhängen, um den Bedarf an umfangreicher Oberflächenbearbeitung zu reduzieren. |

| Auswahl des Materials | Die Art des für den Druck verwendeten Metallpulvers. | Nutzt die einzigartigen Eigenschaften der verschiedenen Metalle. | Zu den gängigen EBM-Werkstoffen gehören Titanlegierungen, Inconel und CoCr. Berücksichtigen Sie bei der Auswahl eines Materials Faktoren wie Festigkeit, Korrosionsbeständigkeit, Biokompatibilität und thermische Eigenschaften. |

| Thermisches Management | Strategien zur Minimierung von hitzebedingten Verformungen beim Druck. | Behält die Maßgenauigkeit bei und reduziert die Eigenspannung. | Nutzen Sie die unterschiedlichen Wandstärken, um die Wärme gleichmäßig zu verteilen. Planung von Wärmeabfuhrwegen durch interne Kanäle oder Gitterstrukturen. Erforschen Sie Druckstrategien wie die Optimierung des Scanpfads, um die Wärmekonzentration in bestimmten Bereichen zu minimieren. |

So bearbeiten Sie EBM-Teile nach

| Schritt | Beschreibung | Zweck | Techniken | Überlegungen |

|---|---|---|---|---|

| Entpolderung | Der erste und wesentliche Schritt besteht darin, ungebundenes Metallpulver, das das Bauteil umgibt, zu entfernen. | Gewährleistet eine sichere Handhabung, verhindert Verunreinigungen und ermöglicht eine ordnungsgemäße Inspektion und Nachbearbeitung. |

Mechanische Entleerung: Eine Reihe von automatischen und manuellen Entpuderungsstationen verwenden Bürsten, Druckluft und Vibration, um loses Pulver zu entfernen. Wasserstrahlen: Ein Hochdruckwasserstrahl entfernt das Pulver schonend und minimiert die Oberflächenrauhigkeit. |

Wählen Sie die Entgratungsmethode anhand der Teilegeometrie und der Materialeigenschaften. So können z. B. komplizierte Merkmale eine sanftere Entfernung durch Wasserstrahlen erfordern. Sorgen Sie bei der mechanischen Entleerung für ausreichende Belüftung und Staubabsaugung. |

| Entfernung der Stützstruktur | EBM-Teile erfordern während des Drucks oft temporäre Stützstrukturen, um zu verhindern, dass überhängende Merkmale zusammenbrechen. | Ermöglicht das Entfernen von Stützstrukturen ohne Beschädigung des fertigen Teils. |

Drahterodieren (Electrical Discharge Machining): Ein präzises Verfahren, bei dem elektrische Funken zum Durchtrennen von Stützstrukturen verwendet werden. Schleifen: Durch manuelles oder CNC-gesteuertes Schleifen werden größere Stützstrukturen entfernt. Chemisches Mahlen: Ein chemisches Bad löst Trägerstrukturen aus löslichen Materialien auf. |

Drahterodieren bietet eine hohe Genauigkeit, kann aber bei komplexen Halterungen zeitaufwändig sein. Schleifen ist schneller, erfordert aber geschultes Personal, um eine Beschädigung des Teils zu vermeiden. Das chemische Fräsen eignet sich für große Chargen ähnlicher Teile mit löslichen Trägern. |

| Reduzierung der Oberflächenrauhigkeit | Der dem EBM innewohnende Treppeneffekt beim schichtweisen Drucken führt zu einer rauen Oberflächentextur. | Verbessert die Ästhetik des Teils, die funktionelle Leistung und die tribologischen Eigenschaften (Verschleiß und Reibung). |

Schleifen und Schleifen mit Schleifmitteln: Abrasive Medien glätten Oberflächen durch Reibung. Vibrationsgleitschleifen: Die Teile werden in einem Medienbett vibriert, um die Oberfläche insgesamt zu verbessern. Polieren: Durch mechanisches oder elektrochemisches Polieren wird eine spiegelglatte Oberfläche erzeugt. |

Die gewählte Technik hängt von der gewünschten Oberflächengüte und Geometrie ab. Schleifen eignet sich für flache Oberflächen, während Trommeln gut für komplexe Formen geeignet ist. Polieren erzielt die glatteste Oberfläche, kann aber die Abmessungen verändern. |

| Entspannung | Die schnelle Erwärmung und Abkühlung während des EBM kann Eigenspannungen in das Teil einbringen. | Verringert das Risiko des Verziehens und der Rissbildung und verbessert die Dimensionsstabilität. | Thermisches Glühen: Das Teil wird auf eine bestimmte Temperatur erwärmt und für eine bestimmte Zeit gehalten, damit sich die Spannungen abbauen können. | Die Glühparameter hängen vom Werkstoff und der Teilegeometrie ab. Eine unsachgemäße Glühung kann die mechanischen Eigenschaften beeinträchtigen. Es wird empfohlen, sich von Materialexperten beraten zu lassen. |

| Inspektion und Qualitätskontrolle | In diesem letzten Schritt wird sichergestellt, dass das fertige Teil den Maßtoleranzen und den Anforderungen an die Oberflächenbeschaffenheit entspricht und frei von Rissen oder Fehlern ist. | Überprüft die Konformität der Teile mit den Konstruktionsspezifikationen und stellt die Funktionalität sicher. |

Dimensionale Messung: Koordinatenmessgeräte (KMG) messen Teilemerkmale mit hoher Präzision. Messung der Oberflächenrauhigkeit: Profilometer quantifizieren die Oberflächentextur. Zerstörungsfreie Prüfung (NDT): Mit Techniken wie Röntgenaufnahmen und Ultraschallprüfungen werden innere Risse und Defekte aufgespürt. |

Der Inspektionsplan sollte vor dem Druck erstellt werden. |

Anleitung zur Installation und Integration EBM Teile

| Schritt | Aufgabe | Beschreibung | Überlegungen |

|---|---|---|---|

| 1 | Vorbereitung | Bevor Sie mit der Installation beginnen, sollten Sie für einen reibungslosen Integrationsprozess sorgen. |

Identifizieren Sie EBM-Teile: Definieren Sie klar die Komponenten der evidenzbasierten Medizin (EBM), die Sie integrieren wollen. Handelt es sich um Instrumente zur Unterstützung klinischer Entscheidungen, standardisierte Protokolle oder Materialien zur Patientenaufklärung? System-Kompatibilität: Überprüfen Sie die Kompatibilität zwischen den EBM-Teilen und Ihrem bestehenden elektronischen Patientendatensystem oder Ihrer Plattform. Verschiedene Systeme können bestimmte Dateiformate oder Integrationsmethoden erfordern. Daten-Mapping: Planen Sie, wie die Daten aus den EBM-Teilen den entsprechenden Feldern in Ihrem EHR-System zugeordnet werden sollen. Dies gewährleistet einen nahtlosen Informationsfluss und vermeidet Datenredundanz. Workflow-Analyse: Analysieren Sie Ihre aktuellen Arbeitsabläufe, um die am besten geeigneten Punkte für die Integration von EBM-Teilen zu ermitteln. Dies minimiert die Unterbrechung und optimiert die Benutzerakzeptanz. |

| 2 | Einrichtung | Befolgen Sie die spezifischen Anweisungen des Herstellers der EBM-Teile. |

Technisches Fachwissen: Je nach Komplexität der EBM-Teile benötigen Sie für die Installation möglicherweise die Unterstützung Ihres IT-Teams oder des Herstellers der EBM-Teile. Systemausfallzeit: Planen Sie die Installation außerhalb der Hauptverkehrszeiten, um die laufenden klinischen Aktivitäten so wenig wie möglich zu stören. Prüfung: Führen Sie nach der Installation gründliche Tests durch, um sicherzustellen, dass die EBM-Teile korrekt funktionieren und sich nahtlos in Ihr EHR-System integrieren lassen. Testen Sie verschiedene Szenarien, um mögliche Probleme zu erkennen und zu beheben. |

| 3 | Konfiguration | Passen Sie die EBM-Teile an Ihre spezifischen Bedürfnisse und Arbeitsabläufe an. |

Benutzerrollen und Berechtigungen: Definieren Sie Benutzerrollen und vergeben Sie entsprechende Berechtigungen für den Zugriff und die Nutzung der EBM-Teile in Ihrem System. Anpassungsoptionen: Erkunden Sie die Anpassungsoptionen, die die EBM-Teile bieten. Dies könnte die Anpassung von Entscheidungshilfen, Warnschwellen oder Schulungsinhalten an Ihre Patientenpopulation und klinische Praxis beinhalten. Berichte und Analysen: Konfigurieren Sie Berichtsfunktionen, um die Nutzung und Wirkung der EBM-Teile zu verfolgen. Diese Daten können wertvoll sein, um die Effektivität zu bewerten und Bereiche für weitere Optimierungen zu identifizieren. |

| 4 | Ausbildung und Unterstützung | Statten Sie Ihre Mitarbeiter mit dem Wissen und den Fähigkeiten aus, die EBM-Teile effektiv zu nutzen. |

Benutzerschulung: Entwicklung von Schulungsmaterial und Durchführung von Sitzungen für Kliniker und Mitarbeiter, um sie mit den Funktionen, Vorteilen und Grenzen der EBM-Teile vertraut zu machen. Laufende Unterstützung: Schaffen Sie klare Kanäle für den laufenden Support durch den EBM-Teilehersteller oder Ihr IT-Team. Auf diese Weise wird sichergestellt, dass die Benutzer bei Schwierigkeiten schnell Hilfe erhalten. |

| 5 | Überwachung und Bewertung | Kontinuierliche Bewertung der Wirksamkeit der EBM-Teile und Ermittlung von Verbesserungsmöglichkeiten. |

Leistungsüberwachung: Verfolgen Sie Schlüsselkennzahlen wie EBM-Teilnutzungsraten, Einhaltung von Protokollen und Patientenergebnisse. Benutzer-Feedback: Sammeln Sie Feedback von Klinikern und Mitarbeitern über ihre Erfahrungen mit den EBM-Teilen. Dies kann verbesserungsbedürftige Bereiche aufzeigen oder unerwartete Vorteile hervorheben. Datenanalyse: Regelmäßige Analyse der im Rahmen der Überwachung gesammelten Daten, um Trends zu ermitteln und die Auswirkungen der EBM-Teile auf die klinische Praxis und die Patientenversorgung zu bewerten. |

Betrieb und Wartung von EBM-Druckern

| Aufgabe | Beschreibung | Frequenz | Ressourcen |

|---|---|---|---|

| Medien laden | Vergewissern Sie sich, dass der richtige Medientyp (Etiketten, Anhänger, Farbbänder) gemäß den Druckerspezifikationen eingelegt ist. Richten Sie die Medien im Zufuhrfach richtig aus und stellen Sie sicher, dass sie gerade eingezogen werden und die Spannung angemessen ist. Passen Sie die Medienführungen für einen optimalen Sitz an. |

Vor jedem Druckauftrag | Druckerhandbuch, Medienspezifikationen |

| Farbband-Management | Überprüfen Sie das Farbband auf Verschleiß. Ersetzen Sie es, wenn es zerknittert oder ausgefranst ist oder sich seinem Ende nähert. Vergewissern Sie sich, dass der Farbbandtyp (Wachs, Harz usw.) den Medien und Druckanforderungen entspricht. |

Vor jedem Druckauftrag oder bei nachlassender Druckqualität | Farbbandspezifikationen, Druckerhandbuch |

| Übermittlung von Druckaufträgen | Überprüfen Sie, ob die Druckeinstellungen (Auflösung, Menge, Mediengröße, Ausrichtung) den Dokumentenspezifikationen entsprechen. Wählen Sie den entsprechenden Druckertreiber auf dem Computer aus. Zeigen Sie eine Vorschau des Druckauftrags an, um sicherzustellen, dass er korrekt ist, bevor Sie ihn an den Drucker senden. |

Jeder Druckauftrag | Druckersoftware, Software zur Dokumentenerstellung |

| Überwachung des Druckstatus | Achten Sie auf Fehlermeldungen oder Warnungen des Druckers (Medienmangel, Farbbandprobleme, Druckkopfprobleme). Überprüfen Sie die Druckausgabe regelmäßig auf Qualitätsprobleme (Streifen, Flecken, Fehlausrichtung). |

Während des Drucks | Anzeigefeld des Druckers, gedruckte Ausgabe |

| Tägliche Reinigung | Verwenden Sie ein fusselfreies Tuch, um die Außenflächen des Druckers abzuwischen. Reinigen Sie den Druckkopf mit einem mit Isopropylalkohol befeuchteten Wattestäbchen (siehe Handbuch für spezifische Anweisungen). |

Täglich | Flusenfreies Tuch, Isopropylalkohol (empfohlene Konzentration im Handbuch), Druckerhandbuch |

| Planmäßige Wartung | Befolgen Sie die Empfehlungen des Herstellers zur regelmäßigen Reinigung des Druckwegs (Walzen, Walzendruckplatte). Ersetzen Sie bei Bedarf den verschlissenen Druckkopf oder andere Komponenten gemäß den Anweisungen im Druckerhandbuch. |

Alle 3-6 Monate (oder wie in der Bedienungsanleitung angegeben) | Druckerhandbuch, Ersatzteile (zur Kompatibilität siehe Handbuch) |

| Fehlersuche | Schlagen Sie in der Anleitung zur Fehlerbehebung im Druckerhandbuch nach, um allgemeine Probleme (Papierstaus, Druckfehler) zu beheben. Wenden Sie sich an den technischen Support von EBM, wenn Sie Hilfe bei komplexen Problemen benötigen. |

Wie benötigt | Druckerhandbuch, Kontaktinformationen zum technischen Support von EBM (Telefonnummer, Website) |

Vor- und Nachteile von Elektronenstrahlschmelzen

| Merkmal | Profis | Nachteile |

|---|---|---|

| Teil Qualität |

Hohe Dichte: Beim EBM entstehen Teile mit einer nahezu vollständigen Dichte (>99,5%), da der leistungsstarke Elektronenstrahl das Metallpulver vollständig aufschmilzt. Dies führt zu starken, funktionalen Teilen mit hervorragenden mechanischen Eigenschaften, die mit denen von Knetmetallen vergleichbar sind. Komplexe Geometrien: EBM eignet sich aufgrund der präzisen Steuerung des Elektronenstrahls hervorragend zur Herstellung komplizierter Merkmale und interner Kanäle. Im Gegensatz zu einigen anderen additiven Fertigungsverfahren sind keine Stützstrukturen für überhängende Merkmale erforderlich. |

Oberfläche: Das schichtweise Schmelzen im EBM-Verfahren führt zu einer etwas raueren Oberfläche im Vergleich zu Techniken wie dem selektiven Laserschmelzen (SLM). Dies kann eine Nachbearbeitung für Anwendungen erforderlich machen, die eine glatte Ästhetik erfordern. Die Genauigkeit: Der Elektronenstrahldurchmesser des EBM ist zwar hochpräzise, aber von Natur aus größer als der Laserstrahl beim SLM. Dies kann zu etwas weniger präzisen Maßtoleranzen im Vergleich zu SLM-gedruckten Teilen führen. |

| Materialkompatibilität | Breites Spektrum an Metallen: EBM zeichnet sich durch eine außergewöhnliche Kompatibilität mit einer Vielzahl von reaktiven und hochschmelzenden Metallen aus, darunter Titanlegierungen, Inconel und sogar einige Seltenerdmetalle. Dies macht es ideal für Anwendungen, bei denen diese Hochleistungsmaterialien entscheidend sind. | Handhabung des Pulvers: Reaktive Metalle, die in EBM verwendet werden, sind sehr anfällig für Oxidation und Verunreinigung. Der gesamte EBM-Prozess muss in einer Vakuumumgebung stattfinden, um diese Probleme zu vermeiden, was die Komplexität und die Kosten erhöht. |

| Geschwindigkeit und Effizienz |

Schnellere Bauzeiten: Die hohe Energiedichte des Elektronenstrahls ermöglicht im Vergleich zum SLM ein schnelleres Schmelzen und kürzere Bauzeiten, insbesondere bei größeren Teilen. Wiederverwendung von Materialien: Ungenutztes Metallpulver in der EBM-Kammer kann in hohem Maße recycelt und wiederverwendet werden, wodurch Abfall und Materialkosten minimiert werden. |

Schicht-für-Schicht-Prozess: Trotz des schnelleren Schmelzvorgangs kann das schichtweise EBM-Verfahren im Vergleich zu additiven Verfahren, bei denen ganze Schichten auf einmal aufgebracht werden, zu längeren Bauzeiten führen. |

| Betriebliche Überlegungen |

Vakuum Umgebung: Die Notwendigkeit einer Hochvakuumumgebung in der EBM-Kammer macht das System noch komplexer und erfordert eine spezielle Ausbildung der Bediener. Sicherheit: Bei EBM-Verfahren wird durch den hochenergetischen Elektronenstrahl Röntgenstrahlung erzeugt. Zum Schutz des Bedienpersonals sind angemessene Sicherheitsprotokolle und -ausrüstung unerlässlich. |

Kosten: EBM-Maschinen und ihr Betrieb sind im Vergleich zu einigen anderen additiven Fertigungstechnologien tendenziell teurer. Dies kann eine Einstiegshürde darstellen, insbesondere für kleinere Unternehmen. |

FAQ

F: Welche Materialien können Sie mit EBM bearbeiten?

A: Bisher hauptsächlich Titan-, Nickel-, Kobalt- und Edelstahllegierungen. Die Forschung erweitert die Materialoptionen, darunter Aluminium, Werkzeugstähle, Gold, Tantal und mehr.

F: Was ist der Hauptunterschied zwischen EBM und selektivem Laserschmelzen (SLM)?

A: EBM verwendet eine Elektronenstrahl-Energiequelle, während SLM einen Laser verwendet. Die mit EBM erreichbaren höheren Strahlleistungsdichten ermöglichen die Verarbeitung von höher schmelzenden Metallen.

F: Welche Branchen nutzen EBM-Druck?

A: Die Luft- und Raumfahrtindustrie ist bislang der größte Anwender von Komponenten wie Turbinenschaufeln. Aber auch die Medizin-, Automobil- und Industriebranche nutzen zunehmend EBM.

F: Produziert EBM poröse oder vollständig dichte Teile?

A: EBM kann mit optimalen Parametern eine Dichte von über 99% erreichen. Die Hochtemperaturaufbauten verbessern die Diffusionsbindung zwischen den Schichten.

F: Welche Teilegrößen können Sie mit EBM erstellen?

A: Die maximale Größe ist durch den Bauraum begrenzt und beträgt typischerweise etwa 250 x 250 x 300 mm. Größere Systeme sind in der Entwicklung und zielen auf 500-mm-Würfel ab.

F: Wie genau ist EBM im Vergleich zur CNC-Bearbeitung?

A: EBM kann bei guter Kalibrierung Toleranzen von bis zu 0,1–0,3 mm erreichen. Um engere Toleranzen unter 0,05 mm zu erreichen, ist jedoch eine Bearbeitung erforderlich.

F: Was sind die wichtigsten Vorteile von EBM?

A: Designfreiheit, Teilekonsolidierung, schnelles Prototyping, hochfeste Legierungen, reduzierter Abfall und kurze Vorlaufzeiten im Vergleich zur herkömmlichen Fertigung.

F: Welche Sicherheitsvorkehrungen sind für EBM erforderlich?

A: EBM-Systeme erzeugen Röntgenstrahlung, daher ist eine ausreichende Bleiabschirmung der Baukammer von entscheidender Bedeutung. Nur geschultes Personal darf den Betrieb durchführen.