Überblick über Elektronenstrahlschmelzanlage Technologie

Elektronenstrahlschmelzanlagen sind eine additive Fertigungstechnologie, bei der Metallpulver mithilfe eines Hochleistungselektronenstrahls in einer Vakuumumgebung Schicht für Schicht miteinander verschmolzen werden. EBM-Anlagen bieten in Bezug auf Aufbaugeschwindigkeit, Teiledichte, Eigenspannung und mechanische Eigenschaften unübertroffene Möglichkeiten im Vergleich zu anderen 3D-Metalldruckverfahren.

Zu den Hauptmerkmalen der Elektronenstrahlschmelztechnologie gehören:

Tabelle 1: Übersicht über die Eigenschaften des Elektronenstrahlschmelzens

| Attribut | Einzelheiten |

|---|---|

| Wärmequelle | Hochleistungs-Elektronenstrahl |

| Umwelt | Hochvakuum |

| Rohstoff | Metall-Pulverbett |

| Strahlsteuerung | Elektromagnetische Linsen/Ablenkspulen |

| Bau-Modus | Schicht für Schicht Metallfusion |

| Anwendungen | Luft- und Raumfahrt, Medizin, Automobilbau, Werkzeugbau |

EBM-Maschinen ermöglichen das schnelle Schmelzen leitfähiger Materialien zu vollständig dichten Komponenten mit Materialeigenschaften, die denen herkömmlicher Fertigungsmethoden gleichwertig oder sogar überlegen sind.

Die kontrollierte Vakuumumgebung und die intelligente Energiezufuhr minimieren Probleme mit Oxidation oder Kontamination während der Verarbeitung. Dies ermöglicht sehr hohe Dichten und eine ausgezeichnete strukturelle Integrität, die sich perfekt für kritische Anwendungen eignet.

Durch die Nutzung hoher Strahlleistung für schnelle Scangeschwindigkeiten über jede Schicht hinweg ermöglicht EBM extrem schnelle Baugeschwindigkeiten, die mit laserbasierten Systemen nicht erreichbar sind. Dieser Produktivitätsvorteil ist ein wichtiger Treiber für die Einführung der Technologie.

Arten von Elektronenstrahlschmelzanlage Systeme

Auf dem Markt werden verschiedene Kategorien von EBM-Geräten angeboten, die unterschiedliche Bauraumgrößen, Strahlleistungen und Produktionskapazitäten bieten und auf unterschiedliche Anwendungen zugeschnitten sind.

Tabelle 2: Typen von Elektronenstrahlschmelzanlagen

| Maschinenklasse | Größe bauen | Strahlleistung | Typische Verwendungen |

|---|---|---|---|

| Kleine Umschläge | 150 x 150 x 150 mm | 3-4 kW | Zahnärztliche und medizinische Geräte |

| Standard-Plattformen | 200 x 200 x 350 mm | 6-8 kW | Komponenten für die Luft- und Raumfahrt, Werkzeugbau |

| Mittelklasse-Plattformen | 400 x 400 x 400 mm | 14-16 kW | Automobil, größere Flugzeugteile |

| Große Umschläge | 800 x 800 x 500 mm | 30-60 kW | Strukturelle Halterungen, Turbinenschaufeln |

Größere Geräte ermöglichen größere Komponenten für Branchen wie die Luft- und Raumfahrt und die Automobilindustrie, um die Anzahl der Montageteile zu reduzieren. Kleinere Maschinen mit geringerer Leistung zielen auf hochwertige Anwendungen im medizinischen und zahnmedizinischen Bereich ab.

Die meisten Hersteller von EBM-Systemen bieten modulare Maschinenarchitekturen an, um Kapazität, Strahlleistung und Bauvolumen entsprechend der mit der Zeit zunehmenden Kundenakzeptanz und Anwendungsanforderungen skalieren zu können.

Grundlagen der Elektronenstrahlschmelztechnologie

Zu den wichtigsten Subsystemen und Verarbeitungsschritten bei der additiven Fertigung durch Elektronenstrahlverfahren gehören:

Tabelle 3: Überblick über die Grundlagen des Elektronenstrahlschmelzens

| Bühne | Funktion | Wichtige Komponenten |

|---|---|---|

| 1. Handhabung des Pulvers | Neue Materialschichten zuführen | Pulverbehälter und Schwader |

| 2. Erzeugung von Strahlen | Elektronenstrahl erzeugen/beschleunigen | Wolframglühkathode, Anodenspannung |

| 3. Strahlfokussierung | Elektromagnetischer konvergierender Strahl | Magnetische Spulenlinsen |

| 4. Ablenkung | Ortung des direkt fokussierten Strahls | Ablenkungsspulen |

| 5. Vakuum-System | Sicherstellung einer schadstofffreien Umgebung | Diffusionspumpen, Ventile, Sensoren |

| 6. Kontrollsystem | Koordinierung und Überwachung aller Funktionen | Computer, Software, Sensoren |

Eine EBM-Maschine erfordert den integrierten Betrieb dieser Subsysteme, um Teile effizient Schicht für Schicht aus Metallpulver herzustellen:

- Durch die schnelle Strahlablenkung werden die geschmolzenen Bereiche präzise über jede Pulverbettschicht gelenkt

- Vakuum entfernt gasförmige Verunreinigungen und verhindert so die Oxidation/Nitrierung des Materials

- Pulverrechen verteilen frisches Material effizient und gewährleisten Dichte

- Geschlossene Regelkreissensoren liefern Feedback und gewährleisten Maßgenauigkeit

- Robuste Computersteuerungen koordinieren jeden Aspekt des Bauprozesses

Die einzigartige Kombination eines reinen Metallpulververbrauchs mit einer hochintensiven Energiequelle in einer Vakuumkammer ermöglicht ein sehr schnelles Schmelzen und Erstarren und sorgt so für außergewöhnliche metallurgische Eigenschaften.

Das Verständnis dieser grundlegenden Prinzipien hilft Käufern dabei, für ihre Ziele optimierte Geräte auszuwählen, sei es zur Maximierung der Produktivität, der Teilequalität, der Betriebskosten oder der Anwendungsanforderungen.

Spezifikationen von Elektronenstrahlschmelzmaschinen

Bei der Auswahl der EBM-Ausrüstung, die ihren Produktionsanforderungen und Betriebsbedingungen am besten entspricht, müssen Käufer zahlreiche leistungsbestimmende Spezifikationen berücksichtigen.

Tabelle 4: Wichtige technische Daten für Elektronenstrahlschmelzanlagen

| Parameter | Typischer Bereich | Bedeutung |

|---|---|---|

| Strahlleistung | 3-60 kW | Bauraten, maximale Teilegröße |

| Strahlgeschwindigkeit | Bis zu 8 m/s | Schichtzeiten, Produktivität |

| Punktgröße | 50-200 μm | Auflösung, feine Merkmalsdefinition |

| Aktuell | 1-50 mA | Materialverträglichkeit, Strahloptimierung |

| Beschleunigungsspannung | 30-150 kV | Eindringtiefe, ungeschmolzenes Pulver |

| Vakuumniveau | 5 x 10-5 mbar | Reinheit, materielle Integrität |

| Schichtdicke des Pulvers | 50-200 μm | Vertikale Auflösung, Dichte |

Durch die Kenntnis von Spezifikationen wie Strahlleistung, Scangeschwindigkeit, Punktgröße und Mindestschichtdicke können Sie die geeignete Maschine für die beabsichtigte Anwendung und die Durchsatzziele auswählen.

Weitere wichtige Faktoren, die die Systemauswahl beeinflussen, sind:

- Steuerungssoftware: Funktionen für effizientes Build-Setup, Optimierungstools für die Parameterentwicklung, Überwachungs-/Analysefunktionen und Kompatibilität mit nachgelagerten digitalen CAD/CAM-Workflows.

- Materialpalette: Die Anzahl der vom OEM verfügbaren qualifizierten Materialien bestimmt den Anwendungsbereich des Geräts. Zu den bevorzugten Metallen gehören Titan, Nickel-Superlegierungen, Werkzeugstahl, Edelstahl, Kobalt-Chrom und Aluminium.

- Zusatzgeräte: Anforderungen an ergänzende Pulverhandhabungswerkzeuge, Nachbearbeitungsstationen, Siebwerkzeuge, externe Wärmebehandlung, HIP-Öfen und Pulverrecyclingsysteme.

- Dienstleistungen: Wert von Wartungsverträgen, Unterstützung bei der Anwendungsoptimierung, Schulungsleistungen für Bediener und Bestimmungen zur Geräteverlagerung.

Eine sorgfältige Bewertung der Maschinenspezifikationen im Hinblick auf aktuelle und zukünftige Produktionsanforderungen erleichtert entsprechende Investitionsentscheidungen in die EBM-Kapazität.

Überblick über die Wirtschaftlichkeit des Elektronenstrahlschmelzprozesses

Abgesehen von den reinen Kosten für die Geräteanschaffung benötigen Fertigungsunternehmen realistische Prognosen der gesamten Produktionsökonomie, die mit der Online-Einführung der EBM-Technologie verbunden ist.

Tabelle 5: Zusammenfassung der Wirtschaftlichkeit der EBM-Verarbeitung

| Kostenelement | Typischer Bereich |

|---|---|

| Maschinenanschaffung | $800.000 bis $2.500.000 |

| Einrichtung | $50.000 bis $250.000 |

| Infrastruktur der Einrichtung | $100.000 bis $500.000 |

| Pulverhilfsausrüstung | $50.000 bis $150.000 |

| Jährliche Materialien | $100.000 bis $800.000 |

| Verbrauchsteile | $20.000 bis $100.000 |

| Bedienerarbeit | 1 bis 3 Bediener pro System |

| Energieverbrauch | $15.000 bis $50.000 |

| Wartungsverträge | $50.000 bis $150.000 |

Bei Maschinenpreisen von rund $800.000 für Einsteigersysteme bis hin zu $2.500.000 für große Industrielösungen stellt die Ausrüstung nur einen Teil der Gesamtinvestitionsgleichung dar.

Zu den weiteren wichtigen Variablen, die die Betriebsrentabilität und die Kapitalrendite beeinflussen, gehören:

- Materialverbrauch: Pulver macht bis zu 301 TP3T des Gesamtkostenstapels für Teile aus. Optimieren Sie Kauf-/Herstellungsstrategien und Wiederverwendungsverhältnisse.

- Arbeit: Manuelle oder automatisierte Pulver-/Teilehandhabung wirkt sich auf den Personalbedarf aus. Streben Sie eine Build-Optimierung an, um die unbeaufsichtigten Laufzeiten zu maximieren.

- Einrichtung: Die Kosten für Installation, Energie, Umweltschutz und Zusatzgeräte summieren sich. Berücksichtigen Sie auch die Kosten für Sicherheit, Betriebsmittel und Konformität.

- Wartung: Vorbeugende Wartung ist entscheidend für Betriebszeit, Produktionsqualität und Gerätelebensdauer. Wägen Sie OEM- und Inhouse-Serviceoptionen ab.

Die Analyse dieser Kostenfaktoren vor dem Erwerb von EBM-Kapazitäten erleichtert eine realistische Geschäftsplanung. Die Modellierung von Teileproduktionsszenarien anhand tatsächlicher Leistungsdaten verbessert die Transparenz in Bezug auf finanzielle Risiken und Rentabilitätsaussichten.

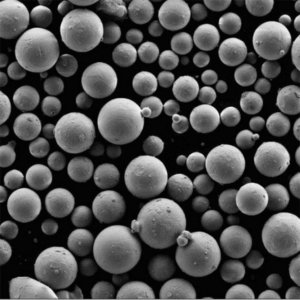

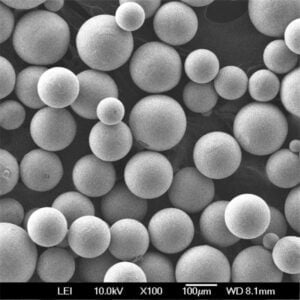

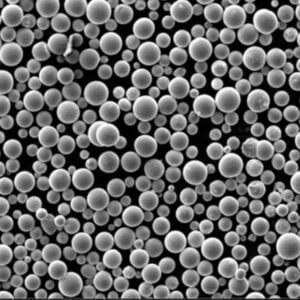

Beliebte Materialien für das Elektronenstrahlschmelzen

Aufgrund der hohen Strahlintensität und der Vakuumumgebung eignet sich EBM für die Verarbeitung reaktiver und feuerfester Legierungen, die mit anderen additiven Methoden oder Gussverfahren nur schwer schmelzen können.

Tabelle 6: Häufig verwendete Materialien beim Elektronenstrahlschmelzen

| Material Klasse | Beispiele für Legierungen | Anwendungen |

|---|---|---|

| Titan-Legierungen | Ti-6Al-4V, Ti-6Al-4V ELI | Strukturen für die Luft- und Raumfahrt |

| Nickel-Superlegierungen | Inconel 718, Inconel 625 | Turbinenschaufeln, Abgassysteme |

| Werkzeugstähle | H13, Maraging 300 | Spritzgussformen, Werkzeuge |

| Kobalt-Chrom | CoCrMo | Medizinische/zahnmedizinische Implantate |

| Rostfreie Stähle | 17-4PH, 316L | Korrosionsbeständigkeit erforderlich |

| Exotische und kundenspezifische Legierungen | Cu, Al, Ta, W, Mo | Elektronik, Forschung |

Die beliebtesten Materialien für EBM sind nach wie vor Titanlegierungen für leichte Luft- und Raumfahrtkomponenten, Nickel-Superlegierungen für extreme Temperaturbeständigkeit und Kobalt-Chrom in medizinischer Qualität für biokompatible Implantate.

Die Flexibilität der Pulverbettfusion ermöglicht jedoch praktisch jedes Legierungssystem, einschließlich reaktiver Elemente wie Aluminium oder hochschmelzender Metalle, die bei herkömmlichen Verfahren eine Herausforderung beim Schmelzen darstellen. Dies erleichtert Innovationen in Bereichen wie dem Wärmemanagement von Elektronik, Spektroskopiekomponenten und Hochtemperaturanwendungen über 1000 °C.

Dank der Vakuumverarbeitungsumgebung werden Kontaminationsprobleme gemildert, und die Qualität und Integrität des Materials sind im Vergleich zu konkurrierenden AM- oder Gussverfahren sehr gut.

Vorteile der Elektronenstrahlschmelztechnologie

Außer dass EBM sehr hohe Aufbauraten ermöglicht, die von anderen Pulverbetttechnologien nicht erreicht werden, bietet es weitere Vorteile, die es zum Verfahren der Wahl für kritische Anwendungen in der Luft- und Raumfahrt, der Medizin und in der Industrie machen.

Tabelle 7: Hauptvorteile des Elektronenstrahlschmelzens

| Nutzen Sie | Beschreibung |

|---|---|

| Hohe Dichte | Kommt dank hoher Strahlenergie und Vakuum 100% nahe |

| Außergewöhnliche Materialeigenschaften | Verbessert über gegossen oder geschmiedet hinaus |

| Hohe Ablagerungsraten | Zehnmal schnellere Baugeschwindigkeit als bei laserbasierten Systemen |

| Geringe Eigenspannung | 70-90% weniger Verformung oder Rissbildung |

| Gestaltungsfreiheit | Erleichterung komplexer Geometrie |

| Kaufen: Anpassung vornehmen | Kombinieren Sie mehrere Teile zu einer komplexen Baugruppe |

Konkrete Beispiele dafür, wo EBM im Vergleich zur konventionellen Fertigung einen Mehrwert bietet, sind:

Produktivität

- Die Herstellung von Turbinenschaufeln aus Inconel 718 erfolgt zehnmal schneller als bei Feingussverfahren.

- Aufgrund des größeren Bauvolumens können bis zu 10 Hüftimplantate gleichzeitig hergestellt werden.

- Nutzung der automatischen Pulverhandhabung und Auftragswarteschlangen für eine Produktion rund um die Uhr ohne Besatzung.

Leistung

- Erstellen von Ti-6Al-4V-Satellitenhalterungen mit hervorragendem Verhältnis von Festigkeit zu Gewicht.

- Wir bieten Zahnbrücken aus Kobalt-Chrom mit überragender ästhetischer Oberfläche und Präzision.

- Herstellung von H13-Werkzeugen mit konturnaher Kühlung für eine längere Lebensdauer der Spritzgussform.

Qualität

- Erreichen sauberer Materialmikrostrukturen, völlig frei von Mikroporositätsdefekten, die beim Gießen üblich sind.

- Gewährleistung von keinerlei inneren Spannungen und Verformungen dank hoher Vorwärmtemperaturen.

- Verhinderung von Verunreinigungen in reaktiven Materialien durch Nutzung einer Hochvakuumumgebung.

Die durch die Elektronenstrahltechnologie ermöglichten einzigartigen Schmelzbedingungen erweisen sich immer wieder als die beste AM-Lösung für hochwertige Anwendungen, die eine außergewöhnliche Materialleistung erfordern.

Beliebt EBM-Ausrüstung Anbieter

Zahlreiche etablierte Industrieunternehmen und spezialisierte Start-ups bieten Lösungen zum Elektronenstrahlschmelzen an, die den unterschiedlichen Akzeptanzhürden der Kunden in den verschiedenen Marktsegmenten gerecht werden.

Tabelle 8: Führende Anbieter von Elektronenstrahlschmelzanlagen

| Anbieter | Einzelheiten | Ziel-Segmente |

|---|---|---|

| Arcam EBM (GE Additiv) | Pionierarbeit für die erste EBM-Maschine | Luft- und Raumfahrt, Medizintechnik, Automobilindustrie |

| Sciaky | Größte Bauräume | Strukturen für die Luft- und Raumfahrt |

| JEOL | Plattformen auf Forschungsniveau | Universitäten |

| Wayland-Zusatzstoff | Haushaltssysteme | Lohnfertigungsbetriebe |

| 6K | Kostengünstige Metallpulver | Prozessentwicklung |

Zu den weiteren Geräteherstellern, die sich auf Elektronenstrahlanwendungen außerhalb der traditionellen additiven Fertigung konzentrieren, gehören:

- Canon – Lösungen für das Elektronenstrahlschweißen

- PTR Group – Elektronenstrahlöfen und Schweißgeräte

- IBE Services – Kleine Elektronenstrahlschweißgeräte

- Teta – Hochleistungs-Elektronenstrahlschweißen für die Industrie

Branchenführer Arcam EBM (jetzt Teil von GE Additive) erlangte nach der Einführung der ersten kommerziellen EBM-Maschine im Jahr 2002 die dominierende Patent- und Marktanteilsposition. Das Unternehmen bleibt weiterhin der führende Gerätelieferant in den Kategorien Luft- und Raumfahrt, Medizintechnik, Automobil und Industrie.

Die meisten Anbieter nutzen Partnerschaften mit Materialherstellern, Forschungsgruppen und Endnutzerorganisationen, um die EBM-Prozessfähigkeiten kontinuierlich zu verbessern und sie den tatsächlichen Produktionsanforderungen anzupassen. Diese gemeinsamen Bemühungen zur Technologieverbesserung werden letztendlich dazu führen, dass die Akzeptanz in noch wichtigeren Branchenanwendungen zunimmt.

FAQ

F: Wie groß muss die Anlage sein, in der die EBM-Ausrüstung untergebracht werden kann?

A: Die Mindestbodenfläche beträgt bei kleineren Maschinen etwa 9 m², aber größere Plattformen mit über 46 m² sind üblich. Weitere 46 m² sind typisch für zusätzliche Pulverhandhabungs- und Nachbearbeitungsstationen. Die Anlagen erfordern mindestens 2,44 m hohe Decken und Verstärkungen für schwere Gerätelasten von über 5.400 kg.

F: Welche Materialien sind mit der EBM-Verarbeitung nicht kompatibel?

A: Aluminiumlegierungen bergen ohne geeignete inerte Umgebungen ein Oxidationsrisiko. Feuerfeste Metalle mit sehr hohen Schmelztemperaturen über 3600 °C wie Wolfram oder Rhenium sind nach wie vor ungeeignet. Ansonsten ist EBM für die meisten Legierungssysteme geeignet.

F: Wie viele geschulte Bediener werden pro EBM-Maschine benötigt?

A: Ein Maschinenbediener kann je nach Automatisierungsgrad und Produktionsvolumen normalerweise mehrere EBM-Maschinen betreuen. Für Pulververarbeitung, Nachbearbeitung, Qualitätssicherung, Wartung und technische Unterstützung wird zusätzliches Personal benötigt.

F: Welche Sicherheitsrisiken sind mit der EBM-Technologie verbunden?

A: Hochspannungselektronenstrahlen bergen Lichtbogengefahren, die geeignete Ummantelungen und Sicherheitskontrollen erfordern. Bei der Exposition gegenüber reaktivem Metallpulver sind außerdem Schutzausrüstung und Handhabungsprotokolle für Brand- und Gesundheitsgefahren erforderlich. Eine angemessene Schulung ist entscheidend.