Elektronenstrahlschmelzen (EBM) ist ein additives Fertigungsverfahren, bei dem ein Elektronenstrahl verwendet wird, um Metallpulver selektiv Schicht für Schicht zu schmelzen und so vollständig dichte Teile aufzubauen. Das EBM-Fertigungsverfahren bietet Möglichkeiten, die über die konventionellen Fertigungsmethoden hinausgehen, um komplexe, leistungsstarke Metallteile herzustellen.

Überblick über den ebm-Herstellungsprozess

EBM funktioniert ähnlich wie andere Pulverbettschmelzverfahren. Das Verfahren findet in einer Hochvakuumkammer statt, in der ein Elektronenstrahl das in dünnen Schichten auf einer Bauplatte verteilte Pulver selektiv abtastet und schmilzt. Nachdem jede Schicht geschmolzen ist, senkt sich die Bauplatte, und es wird mehr Pulver über die Oberfläche gestreut, bevor der Elektronenstrahl die nächste Schicht schmilzt und verschmilzt.

Wichtige Details:

- Teile Schicht für Schicht aus Metallpulver herstellen

- Elektronenstrahl schmilzt selektiv Pulver

- Der Prozess findet in einem Vakuum statt

- Hohe Strahlleistung für schnelles Schmelzen

- Verwendete Stützstrukturen, die nach dem Prozess entfernt werden

- Wiederholt sich, bis ein komplettes Teil gebildet ist

Vorteile:

- Gestaltungsfreiheit für komplexe Geometrien

- Funktionelle Metallteile direkt vom CAD

- Ausgezeichnete mechanische Eigenschaften

- Teile mit hoher Dichte, bis zu 99,9%

- Weniger Abfall im Vergleich zur maschinellen Bearbeitung

EBM bietet eine größere Freiheit bei der Herstellung komplexer Geometrien mit weniger Einschränkungen in Bezug auf Winkel, Überhänge und Hinterschneidungen als bei der herkömmlichen Fertigung. Mit EBM hergestellte Teile bieten mechanische Eigenschaften, die mit denen von Knetteilen vergleichbar oder sogar besser sind.

In der EBM verwendete Materialien

EBM ist in der Lage, verschiedene Legierungen zu vollständig dichten Teilen zu verarbeiten, wobei die meisten Anwendungen auf Titan, Aluminium, Kobalt-Chrom, Nickellegierungen, rostfreie Stähle und Werkzeugstähle ausgerichtet sind.

Materialien:

- Titan Ti64, Ti64ELI, handelsübliches Reintitan

- Aluminium AlSi10Mg, AlSi12, Scalmalloy

- Kobalt-Chrom CoCrMo, CoCrW

- Nickellegierungen IN718, IN625, IN939

- Rostfreie Stähle 316L, 17-4PH, 304L, 420

- Werkzeugstähle H13, D2, M2

- Andere: CuSn10, CuCr1Zr

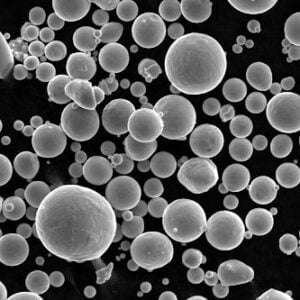

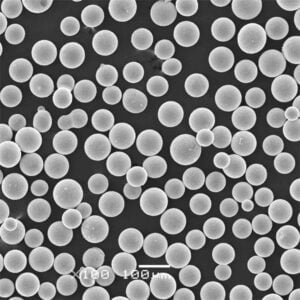

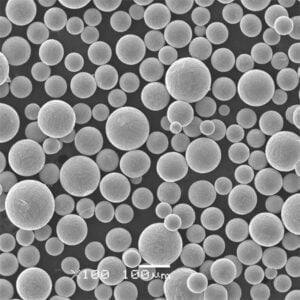

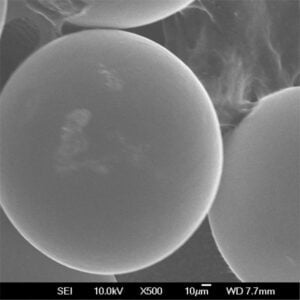

Titanlegierungen werden zusammen mit Nickelsuperlegierungen häufig für Bauteile in der Luft- und Raumfahrt verwendet. Kobaltchrom ist für medizinische Implantate beliebt. Werkzeugstahlformen und Aluminiumkomponenten werden in der Automatisierungs- und Automobilindustrie eingesetzt. Verschiedene Metallpulver mit einer Größe von bis zu 15 Mikrometern können verwendet werden.

EBM-Prozess-Fähigkeiten

EBM kann Endverbrauchsteile und -produkte direkt und ohne große Nachbearbeitung herstellen. Zu den wichtigsten Fähigkeiten gehören:

Geometrische Komplexität

- Komplexe Gitter und Netzstrukturen

- Tiefe Kanäle, Unterhöhlungen, Tunnels

- Dünne Wände (< 1 mm) und feine Details

- Leichtgewichtige Topologieoptimierung

Mechanische Eigenschaften

- Festigkeits- und Härtewerte entsprechen oder übertreffen die von Knetmetallen

- Ermüdungs- und Bruchfestigkeit auf dem Niveau der Knete

- Dichte Komponenten mit einer Porosität unter 0,8%

Genauigkeit und Auflösung

- Genauigkeit innerhalb von 0,2 mm oder 2% der Teileabmessungen

- Feinste Strukturgröße um 0,3 mm

- Dünnste Wände von 0,25-0,5 mm

- Minimale Merkmalsgrößen verbessern sich weiter

Oberfläche

- Rohe EBM-Oberfläche mit einer Rauhigkeit von 5-9 μm

- Bei der Oberflächenprofilierung kann eine Rauheit von 1,5 μm erreicht werden.

- Zusätzliche Verfahren für feineres Polieren

Volumina erstellen

- Kommerzielle Systeme reichen von 150 mm Durchmesser bis zu 1000 x 600 x 500 mm großen Gebäuden

- Größere Zollsysteme auch in der Entwicklung

- Kontinuierliche Verbesserung der maximalen Teilegrößen

Schritte des EBM Additive Manufacturing Prozesses

Der EBM-Fertigungsprozess besteht aus einer Reihe von Schritten zur Einrichtung, Vorbereitung, Herstellung und Fertigstellung von Metallteilen, die additiv Schicht für Schicht mit Hilfe eines Elektronenstrahls zum Schmelzen und Verschmelzen von Material hergestellt werden.

EBM-Prozess-Schritte:

- 3D-Modell eines Teils und Optimierung der Konstruktion für AM

- Datei in Standardformat für EBM-System konvertieren

- Material auswählen, Bauparameter festlegen

- Metallpulver gemäß den Spezifikationen vorbereiten

- Pulver in die Maschine laden, Baufläche ebnen

- Pulverschicht auftragen, mit Strahl vorheizen

- Schraffur Schmelzbereiche für jede Schicht, Schmelzsicherung Metall

- Plattform absenken, nächste Schicht hinzufügen

- Schichtung/Schmelzen wiederholen, um Teil zu vervollständigen

- Aus der Kammer entfernen, Teil von der Grundplatte abtrennen

- Stützstrukturen vom Teil entfernen

- Nachbearbeitung durch maschinelle Bearbeitung, Polieren, heißisostatisches Pressen nach Bedarf

Zu den kritischen Prozessparametern, die für jedes Material optimiert werden, gehören die Strahlleistung, die Strahlgeschwindigkeit, der Schraffurabstand, die Scanstrategie, die Schichtzeit, die Schichtdicke, die Vorwärmtemperaturen und die Wärmebehandlungen nach dem Prozess. Die Abstimmung dieser Einstellungen ermöglicht die Anpassung von Bauteildichte, Eigenspannung, Oberflächengüte, Mikrostruktur und mechanischen Eigenschaften.

Vorteile der additiven Fertigung mit Elektronenstrahl

EBM bietet gegenüber der traditionellen subtraktiven Fertigung oder anderen additiven Verfahren mehrere überzeugende Vorteile in Bezug auf Kosten, Leistung, Effizienz, Komplexität, Eigenschaften und Nachhaltigkeit.

Vorteile von EBM:

- Gestaltungsfreiheit für leichte, komplexe Geometrien

- Rationalisierter Arbeitsablauf vom CAD bis zum fertigen Funktionsteil

- Eliminiert Werkzeuge und Vorrichtungen für komplexe Merkmale

- Hohe Metalldichte von bis zu 99,9%

- Hervorragende Festigkeits- und Härteeigenschaften

- Niedrigere Kosten pro Teil bei kleinen/mittleren Mengen

- Weniger Metallabfälle im Vergleich zu subtraktiven Verfahren

- Minimiert Nachbearbeitungs- und Durchlaufzeiten

- Parametersteuerung für Mikrostruktur und Eigenschaften

- Hohe Strahlleistung ermöglicht schnellere Baugeschwindigkeit

Das EBM-Verfahren erleichtert innovative Konstruktionsansätze und die Konsolidierung komplexer Teile für eine verbesserte Leistung. Es ermöglicht die schnelle Herstellung von hochdichten Metallkomponenten für den Endgebrauch ohne übermäßige Kosten, die mit Spezialwerkzeugen oder umfangreichen Nachbearbeitungen verbunden sind.

Grenzen der additiven Fertigung mit Elektronenstrahlen

Neben den Vorteilen hat EBM auch einige inhärente Grenzen, die bei der Bestimmung der Eignung für Produktionsanwendungen zu berücksichtigen sind.

Beschränkungen der EBM:

- Höhere Ausrüstungskosten als Polymersysteme

- Derzeit nur begrenzt zugelassene Legierungen für Luft- und Raumfahrt/Medizin

- Strahlablenkungsoptiken begrenzen die maximale Baugröße

- Niedrigere Scangeschwindigkeiten als beim Laser-Pulverbettschweißen

- Geringere Feinauflösung als bei Lasersystemen

- Strahlschmelzen in Abhängigkeit von Pulverleitfähigkeit und Aufbauhöhe

- Nachbearbeitung zur Verbesserung der Oberflächengüte

- Kleine innere Hohlräume oder fehlende Schmelzfehler möglich

- Ausgereifte Bereiche für Prozessüberwachung und Qualitätskontrolle

Die mit Elektronenstrahlsystemen verbundenen höheren Ausrüstungskosten führen zu höheren Teilekosten, so dass sich EBM eher für die Produktion geringerer Stückzahlen eignet, bei denen die Kosteneinsparungen bei der Werkzeugherstellung die anfänglichen Investitionskosten ausgleichen.

Qualitätskontrolle und Nachbearbeitung in der EBM

Wie bei allen additiven Fertigungsverfahren im Pulverbett können auch bei EBM-Bauteilen potenzielle Qualitätsprobleme in Bezug auf Porosität, anisotrope Eigenschaften, Oberflächenbeschaffenheit, Eigenspannungen, Pulvereffekte und geometrische Abmessungen auftreten, die durch Parameteroptimierung, Nachbearbeitung, heißisostatisches Pressen und Qualitätskontrollverfahren verringert werden müssen.

Qualitätskontrolle:

- Konsistente Eigenschaften des Ausgangsmaterials Metallpulver

- Legierungs- und geometriespezifische Parameteroptimierung

- In-situ-Überwachung von thermischen Emissionen

- CT-Scans nach der Fertigstellung zur Überprüfung der Dichten

- Prüfung der mechanischen Eigenschaften nach ASTM-Normen

Nachbearbeiten:

- Thermischer Spannungsabbau und heißisostatisches Pressen

- Perlstrahlen zur Verbesserung der Oberflächengüte

- Fräsen, Drehen, Schleifen, Polieren

- Beschichtungen oder Behandlungen für funktionelle Eigenschaften

Die laufenden Bemühungen zielen darauf ab, die Prozessüberwachung in Echtzeit, die Qualitätskontrolle des Ausgangsmaterials in Pulverform, Modellierungssimulationen und die Optimierung der Parameter im geschlossenen Regelkreis zu verbessern, um die Qualität und Zuverlässigkeit zu erhöhen.

Anwendungen der additiven Fertigung mit Elektronenstrahlen

Die Designfreiheit, die EBM bietet, führt zu leistungsstarken Endverbraucherkomponenten in fortschrittlichen Industrien, die die Grenzen in der Luft- und Raumfahrt, der Verteidigung, der Medizintechnik, der Automobilindustrie und bei Energieanwendungen verschieben.

Industrieanwendungen:

Luft- und Raumfahrt - Turbinenschaufeln, Laufräder, Schubkammern, Gitter Automobilindustrie - Leichtbau von Fahrwerks- und Antriebsstrangkomponenten Medizinische - Orthopädische Implantate, prothetische Geräte

Energie - Wärmetauscher, Druckbehälter, Bohrungen Verteidigung - UAVs, Teile für militärische Schutzfahrzeuge Werkzeugbau - Formen, Matrizen und Modelle mit konformer Kühlung

EBM erleichtert die Konsolidierung komplexer Baugruppen zu Einzelteilen mit verbesserten Eigenschaften und dient der Produktion kleiner bis mittlerer Serien. Der Prozess schreitet vom Rapid Prototyping zur zertifizierten Serienfertigung weiter voran, wenn breitere Legierungen und Qualitätskontrollmaßnahmen ausgereift sind.

Lieferanten von EBM-Ausrüstung

Eine Handvoll etablierter industrieller Anbieter bieten kommerzielle additive EBM-Fertigungssysteme zusammen mit integrierten Lösungen für das Pulverhandling an. Kundenspezifische großformatige Maschinen sind ebenfalls in der Entwicklung.

Lieferanten von EBM-Ausrüstung:

| Anbieter | Modell | Größe bauen | Materialien |

|---|---|---|---|

| Arcam EBM | Arcam Q20plus | Ø350 x 380 mm | Ti-Legierungen, CoCr, Al, Stähle, Ni-Legierungen |

| Arcam EBM Spectra H | 650 x 400 x 500 mm | Werkzeugstahl, rostfreier Stahl, CoCrMo, AlSi10Mg | |

| Arcam EBM Spectra L | 350 x 350 x 380 mm | Ti-Legierungen, Co-Legierungen, Ni-Legierungen, Stähle | |

| JEOL | JAM-1000 | 300 x 300 x 300 mm | Ti-Legierungen, Ni-Legierungen, Cu-Legierungen, Stähle |

| Sciaky | EBAM 300 | 3050 x 1220 x 1220 mm | Al-Legierungen, zertifiziert für die Luft- und Raumfahrt |

| Wayland-Zusatzstoff | Kalibur3 | Ø685 x 380 mm | Ti64, Inconel 718, nichtrostende Stähle |

Small Scale / Forschungssysteme

- Arcam A2X

- Institut für fortgeschrittene Fertigungstechnik EBAM 150

- Linzer Zentrum für Mechatronik GmbH Micro-EBAM

Größere Bauvolumen nehmen weiter zu, und kundenspezifische Lösungen mit Längen von über einem Meter befinden sich in der Forschung und Entwicklung. Auch die Strahlbreiten entwickeln sich von einem einzelnen E-Beam hin zu mehreren koordinierten Strahlen für höhere Geschwindigkeiten.

Kostenanalyse der additiven Fertigung mit Elektronenstrahl

Die Einführung von EBM als additives Fertigungsverfahren für die Endanwendung erfordert ein Abwägen der Ausgaben für die Anschaffung von Anlagen, Materialverbrauchsmaterialien und Betriebskosten gegen die Einsparungen bei den Stückkosten durch die Konsolidierung von Baugruppen, die Minimierung der Bearbeitung und die richtige Dimensionierung der Lagerbestände.

Kostenfaktoren - EBM vs. traditionelle Fertigung

| Kostenfaktor | EBM | Subtraktive Fertigung |

|---|---|---|

| Anschaffung von Ausrüstung | $500K - $1.5M+ | Geringere Ausgaben für Maschinen |

| Material Pulver | $100 - $800 pro kg | Niedrigere Rohstoffkosten |

| Arbeit | $50 - $150 pro Stunde | Niedrigere Lohnkosten typischerweise |

| Baurate | 5-20 cm3/Stunde für die Produktion | Höheres Volumen pro Stunde |

| Energieverbrauch | ~50 kWh pro gebautes Kilogramm | Geringerer Energieverbrauch |

| Lieferkette | Vereinfachung der Logistik, Verkürzung der Vorlaufzeiten | Komplexe globale Lieferketten |

| Kosten pro Teil | $2 - $500+, je nach Größe/Geometrie/Menge | Stark geometrieabhängig |

| Gesamtkosten | $5K - $25K+ für Bauvolumen pro Jahr | Sehr unterschiedlich je nach Branche |

Im Allgemeinen bietet EBM Vorteile für komplexe Metallteile mit geringeren Stückzahlen im Bereich von ein bis einigen hundert Einheiten, bei denen Lagerbestand, Bearbeitungszeit und Montagekonsolidierung die um Größenordnungen höheren Maschinen- und Pulverkosten im Vergleich zur traditionellen Großserienfertigung mit teuren Werkzeugen und extremen Losgrößen ausgleichen. Menge, Geschwindigkeit, Komplexität, Leistungsziele und Qualitätserwartungen der Teile spielen bei der Auswahl der optimalen Produktionsmethode eine wichtige Rolle.

Sicherheitserwägungen für die additive Fertigung mit Elektronenstrahlen

Wie alle industriellen Fertigungsanlagen birgt auch der 3D-Druck von Metallen mit Elektronenstrahl Gesundheits- und Sicherheitsrisiken in Bezug auf Hochspannung, inerte Gase, reaktive Metallpulver und den Umgang mit toxischen Materialien, die Kontrollen zur Gefahrenminderung erfordern.

EBM-Sicherheitsüberlegungen:

- Einschluss von Hochspannungselektronik

- Abschirmung vor Röntgenstrahlung

- Kryogene Gase unter Druck

- Reaktive Metallpulverstäube

- Exposition gegenüber Nanopartikeln

- Ergonomie der manuellen Pulversiebung

- Mechanische und Laser-Verriegelungen

- Vorkehrungen zur Entflammbarkeit von Materialien

- Anforderungen an die PSA des Personals

- Geräteverriegelungen und Notausschalter

- Routinemäßige Wartung für Betriebszeit

- Überwachung von Strahlstunden und Leistung

Gründliche Bedienerschulung in Verbindung mit technischen Kontrollen, Sicherheitsprotokollen, Schutzausrüstungen, geregelter Wartung und den für Pulverbettanlagen geltenden Assembly Bill- und Conformité Européenne-Richtlinien sorgen für mehrschichtigen Gesundheits- und Umweltschutz.

Zukunftsaussichten für die additive Fertigung mit Elektronenstrahlen

Da die EBM-Technologie und -Qualität weiter ausgereift sind, wird mit einer breiteren Akzeptanz in der Luft- und Raumfahrt, der Medizintechnik, der Industrie, dem Werkzeugbau und der Automobilindustrie gerechnet, wobei Anwendungen mit moderaten Produktionsvolumina unter einigen Tausend Stück bevorzugt werden, bei denen die Leistung höhere Kosten rechtfertigt.

Zukünftige Trends in der EBM:

- Erweiterung des Portfolios an verarbeitbaren Legierungen

- Hardware für größere Bauvolumen

- Mehrstrahlige Systeme für höhere Geschwindigkeiten

- Verbesserte Reichweite und Genauigkeit der Strahlablenkung

- Verbesserte Strahlfokussierung und Präzision

- In-situ-Überwachung und -Regelung

- Standardisierung der Prozessparameter

- Umfassende Lösungen für das Pulvermanagement

- Hybride Fertigungsintegration

- Qualitätsmaßstäbe für die Zertifizierung

- Hochgeschwindigkeits-Produktionsanwendungen

Durch den Einsatz mehrerer koordinierter Elektronenstrahlen kann die Scangeschwindigkeit vervielfacht werden. Hybride Systeme, die EBM mit Fräsen oder anderen sekundären Operationen in einer einzigen Plattform kombinieren, ermöglichen eine rationelle Nachbearbeitung. Mit den Fortschritten bei Hardware, Materialien, Qualitätsprotokollen und Arbeitsabläufen für die Teilefreigabe eignet sich EBM für eine höhere Produktionsrate bei immer mehr zertifizierten Anwendungen.

FAQ

F: Welche Materialien kann EBM verarbeiten?

A: EBM verarbeitet in der Regel Titan, Aluminium, Nickel, Kobalt-Chrom, Edelstahl, Werkzeugstahl und Kupferlegierungen. Die Materialoptionen werden ständig erweitert.

F: Produziert EBM poröse oder vollständig dichte Teile?

A: EBM produziert über 99% dichte Metallkomponenten unter Verwendung von teilweise vorgesinterten Pulvern. Die Dichte übertrifft gegossene und geschmiedete Metalle.

F: Wie genau ist EBM im Vergleich zu anderen Metall-AM-Verfahren?

A: Die Maßgenauigkeit erreicht ±0,2 mm mit Toleranzen, die mit anderen Pulverbetttechnologien konkurrieren können; die Präzision verbessert sich mit der Erfahrung.

F: Welche Branchen nutzen die EBM-Fertigung?

A: Die Luft- und Raumfahrt-, Medizin-, Automobil-, Industrie-, Werkzeug-, Verteidigungs-, Robotik- und Energiebranche nutzt EBM für Endverbraucherkomponenten.

F: Wie hoch sind die Kosten pro Teil bei der additiven Fertigung mit EBM?

A: Die Kosten für Teile variieren von $100 bis $10.000+, je nach Größe, Geometriekomplexität, Baurate, Materialmenge, Nachbearbeitungsbedarf usw.

F: Welche Dienstleister bieten die additive Fertigung mit EBM an?

A: RapidDirect, 3D Systems, Carpenter Additive, Alloyed, Sigma Labs, Velo3D, Barnes Aerospace, Burloak Technologies, Morf3D.