Stellen Sie sich eine Welt vor, in der Automobilhersteller komplizierte Motorkomponenten, leichte Fahrwerksteile und sogar maßgeschneiderte Innenräume herstellen können - und das alles mit beispielloser Präzision und Designfreiheit. Das ist keine Science-Fiction, sondern die Realität des Direkten Metall-Laser-Sinterns (DMLS) eine Technologie, die die Automobilindustrie rasant verändert. Schnallen Sie sich an, denn wir werden gleich in die faszinierende Welt des DMLS eintauchen und erkunden, wie es die Zukunft des Automobils prägt.

DMLS: Ein 3D-Druck-Kraftpaket für Metallteile

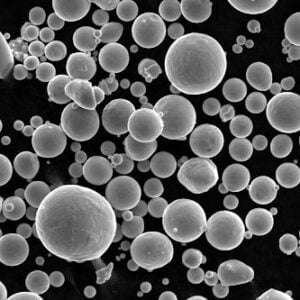

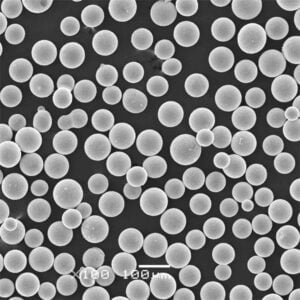

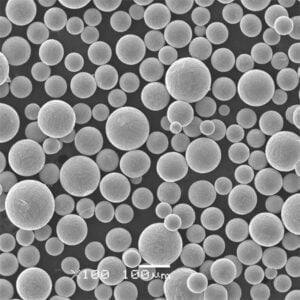

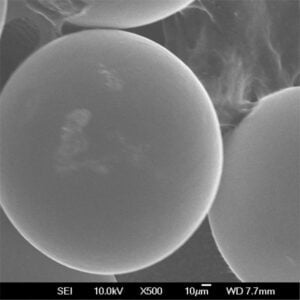

DMLS, auch bekannt als Selective Laser Melting (SLM), ist ein revolutionäres additives Fertigungsverfahren (AM). Im Gegensatz zu herkömmlichen subtraktiven Fertigungsverfahren wie der maschinellen Bearbeitung, bei denen Material aus einem massiven Block herausgeschnitten wird, baut DMLS Teile Schicht für Schicht mit einem Hochleistungslaserstrahl auf. Dieser Laser schmilzt feines Metallpulver und verschmilzt es, um ein dreidimensionales Objekt auf der Grundlage einer digitalen Designdatei zu schaffen.

Die Magie des DMLS liegt in seiner Fähigkeit, eine Vielzahl von Metallpulvern zu verarbeiten, von denen jedes einzigartige Eigenschaften hat, die auf spezifische Automobilanwendungen zugeschnitten sind. Lassen Sie uns tiefer in die faszinierende Welt dieser Metallpulver eintauchen, den Bausteinen der DMLS-Innovation:

Metallpulver für DMLS-Anwendungen im Automobilbereich

| Metallpulver | Beschreibung | Eigenschaften | Anwendungen in Automobilen |

|---|---|---|---|

| Rostfreier Stahl (316L, 17-4 PH) | Vielseitiger, korrosionsbeständiger Stahl | Ausgezeichnete Festigkeit, Duktilität und Biokompatibilität | Motorkomponenten, Auspuffkrümmer, Verkleidungsteile |

| Aluminium-Legierungen (AlSi10Mg, AlSi7Mg0.3) | Leichte, hochfeste Aluminiummischungen | Ausgezeichnetes Verhältnis von Festigkeit zu Gewicht, gute Korrosionsbeständigkeit | Kolben, Zylinderköpfe, Räder, Aufhängungskomponenten |

| Titan-Legierungen (Ti6Al4V, Ti-6Al-7Nb) | Titan mit hoher Festigkeit und geringem Gewicht | Außergewöhnliches Verhältnis von Festigkeit zu Gewicht, ausgezeichnete Biokompatibilität | Hochleistungsmotorenteile, Pleuelstangen, Kurbelwellen |

| Inconel (IN625, Inconel 718) | Superlegierung bekannt für Hochtemperaturbeständigkeit | Außergewöhnliche Festigkeit bei erhöhten Temperaturen, gute Korrosionsbeständigkeit | Turboladerkomponenten, Abgassysteme, Wärmetauscher |

| Nickellegierungen (Hastelloy C-22, Inconel 625) | Korrosionsbeständige Nickel-Chrom-Legierungen | Hervorragende Beständigkeit gegenüber aggressiven Chemikalien und hohen Temperaturen | Komponenten des Kraftstoffsystems, Pumpengehäuse, Ventilgehäuse |

| Werkzeugstähle (H13, AISI M2) | Hochharte Stähle für Werkzeuganwendungen | Hervorragende Verschleißfestigkeit, ausgezeichnete Dimensionsstabilität | Formen für den Guss von Motorblöcken, Getrieberädern, Schneidwerkzeugen |

| Kupferlegierungen (CuSn4, C18150) | Leitfähiges Kupfer mit verbesserten Eigenschaften | Hohe thermische und elektrische Leitfähigkeit, gute Bearbeitbarkeit | Wärmetauscher, Heizkörper, elektrische Komponenten |

| Kobalt-Chrom (CoCrMo) | Biokompatible Legierung zur Verwendung in medizinischen Implantaten | Hohe Festigkeit, Verschleißfestigkeit und Korrosionsbeständigkeit | Maßgeschneiderte Prothesen für Autoanpassungen (z. B. Handsteuerung) |

| Magnesium-Legierungen (AZ91E, AM60B) | Ultraleichte Magnesium-Mischungen | Außergewöhnliches Verhältnis von Festigkeit zu Gewicht, gute Dimensionsstabilität | Leichte Karosserieteile, Rennsportkomponenten, Innenteile |

| Molybdän-Legierungen (Mo-0,5Ti,TZM) | Hochtemperatur-Refraktärmetalle | Außergewöhnliche Hitzebeständigkeit, gute mechanische Festigkeit | Tiegelauskleidungen für Hochtemperaturgießverfahren, Formen für die Motorblockherstellung |

Diese Tabelle gibt einen Einblick in die vielfältige Metallpulverlandschaft für DMLS-Anwendungen in der Automobilindustrie. Vom Arbeitspferd Edelstahl bis zum Hochleistungs-Titan bietet jedes Pulver einzigartige Vorteile, die sich in leichteren, stärkeren und effizienteren Autoteilen niederschlagen.

DMLS in Aktion: Transformation der Automobilproduktion

Nachdem wir nun die Wunder von Metallpulvern erforscht haben, wollen wir sehen, wie die DMLS-Technologie verschiedene Aspekte der Automobilherstellung revolutioniert:

1. Komponenten des Motors: Stellen Sie sich Kolben mit filigranen Kühlkanälen oder leichte Zylinderköpfe mit optimierten inneren Strukturen vor. DMLS macht diese Realitäten möglich. Die Fähigkeit, komplexe Geometrien mit internen Kanälen zu erstellen, ermöglicht ein besseres Wärmemanagement und eine höhere Motorleistung. Darüber hinaus führt die Verwendung von Leichtmetalllegierungen wie Aluminium und Titan zu einer erheblichen Gewichtsreduzierung und damit zu einer verbesserten Kraftstoffeffizienz.

2. Komponenten des Übertragungssystems: DMLS eignet sich hervorragend für die Herstellung komplizierter Zahnräder und komplexer Getriebekomponenten mit einem außergewöhnlichen Verhältnis zwischen Festigkeit und Gewicht. Dies ermöglicht sanftere Schaltvorgänge, eine bessere Leistungsübertragung und einen höheren Wirkungsgrad des Getriebes. Die Möglichkeit, mit DMLS leichte Zahnräder zu entwerfen und zu fertigen, trägt zu einer besseren Kraftstoffersparnis und geringeren Emissionen bei.

3. Fahrwerkskomponenten: DMLS eröffnet die Möglichkeit, leichte und dennoch robuste Fahrwerkskomponenten wie Querlenker und Halterungen herzustellen. Die Möglichkeit, mit DMLS leichte und dennoch robuste Fahrwerkskomponenten zu entwerfen und herzustellen, trägt zu einer besseren Kraftstoffersparnis und geringeren Emissionen bei. Darüber hinaus ermöglicht DMLS die Herstellung von Teilen mit optimierten inneren Strukturen, was zu einer höheren Steifigkeit und besseren Fahreigenschaften führt. Stellen Sie sich ein Auto vor, das schärfere Kurven nimmt und ein aufregenderes Fahrgefühl vermittelt - das ist die Leistung von DMLS.

4. Kfz-Karosserieteile: DMLS ist nicht auf interne Komponenten beschränkt. Es schlägt auch im Bereich der Karosserieteile hohe Wellen. Denken Sie an maßgeschneiderte Motorhauben mit komplizierten Designs oder leichte Karosserieteile mit außergewöhnlicher Festigkeit. DMLS ermöglicht die Herstellung komplexer, aerodynamischer Karosserieteile, die nicht nur atemberaubend aussehen, sondern durch ihr geringeres Gewicht auch zu einer besseren Kraftstoffeffizienz beitragen.

5. Innere Komponenten: DMLS hält sogar Einzug in den Innenraum des Autos. Stellen Sie sich individuelle Schalthebel, leichte und dennoch robuste Sitzhalterungen oder sogar komplizierte Armaturenbrettverkleidungen vor - alles mit DMLS gefertigt. Diese Technologie ermöglicht die Herstellung individueller und einzigartiger Innenraumkomponenten, die das Gesamtbild des Fahrzeuginnenraums aufwerten.

Vorteile und Überlegungen zum DMLS

DMLS bietet eine Fülle von Vorteilen für Automobilhersteller, aber es ist wichtig, auch seine Grenzen zu berücksichtigen:

Vorteile von DMLS:

- Gestaltungsfreiheit: DMLS ermöglicht die Herstellung komplexer Geometrien, die mit herkömmlichen Fertigungsmethoden nicht möglich sind. Dies öffnet die Türen für innovative und leichte Fahrzeugkonstruktionen.

- Gewichtsreduzierung: Die Verwendung von Leichtmetallpulvern im DMLS-Verfahren führt zu erheblichen Gewichtseinsparungen bei Autoteilen, was sich in einer verbesserten Kraftstoffeffizienz und Leistung niederschlägt.

- Leistungsverbesserung: DMLS ermöglicht die Herstellung von Bauteilen mit optimierten inneren Strukturen, was zu einem besseren Wärmemanagement, stärkeren Teilen und einer verbesserten Gesamtleistung führt.

- Anpassungen: DMLS ermöglicht die Herstellung kundenspezifischer Autoteile, die auf spezifische Bedürfnisse und Wünsche zugeschnitten sind.

- Reduzierte Vorlaufzeit: Im Vergleich zu herkömmlichen Guss- oder Bearbeitungsverfahren kann DMLS schnellere Durchlaufzeiten für die Entwicklung von Prototypen und die Produktion von Kleinserien bieten.

Überlegungen zum DMLS:

- Kosten: DMLS-Maschinen und Metallpulver können teuer sein, so dass es eine kostspieligere Option im Vergleich zur traditionellen Massenproduktion darstellt.

- Bauzeit: Je nach Komplexität des Teils können die DMLS-Bauzeiten im Vergleich zu einigen traditionellen Verfahren länger sein.

- Nachbearbeitung: DMLS-Teile können zusätzliche Nachbearbeitungsschritte wie die Entfernung von Stützen und die Oberflächenbearbeitung erfordern.

- Oberflächenqualität: Mit DMLS lassen sich zwar qualitativ hochwertige Teile herstellen, doch ist die Oberfläche möglicherweise nicht so glatt wie bei herkömmlichen Bearbeitungsmethoden.

Die Zukunft der DMLS in Kraftfahrzeuge

Mit der weiteren Entwicklung der DMLS-Technologie können wir noch mehr transformative Anwendungen in der Automobilindustrie erwarten. Hier sind einige spannende Möglichkeiten, auf die Sie sich freuen können:

- Massenproduktion: Fortschritte in der DMLS-Technologie und ein Rückgang der Kosten könnten den Weg für den Einsatz in der Massenproduktion von Autoteilen ebnen.

- Multimaterialdruck: Die Möglichkeit, verschiedene Metallpulver in einem einzigen DMLS-Prozess zu kombinieren, könnte zur Herstellung von Teilen mit einzigartigen Materialeigenschaften führen.

- Hybride Fertigung: DMLS könnte mit anderen Fertigungsverfahren integriert werden, um komplexe Autokomponenten aus mehreren Werkstoffen herzustellen.

- Fertigung auf Abruf: DMLS könnte die Ersatzteillogistik revolutionieren, indem es Händlern oder Werkstätten ermöglicht, Teile auf Abruf zu drucken.

Die Zukunft des DMLS in der Automobilbranche ist voller Möglichkeiten. Wenn die Technologie ausgereift ist und die Kosten wettbewerbsfähiger werden, können wir erwarten, dass eine breitere Palette von Autoteilen mit DMLS hergestellt wird. DMLSDies führt zu leichteren, stärkeren, effizienteren und sogar personalisierten Fahrzeugen.

FAQs

Hier finden Sie einige häufig gestellte Fragen zum DMLS in der Automobilindustrie, die zur besseren Übersicht in Tabellenform beantwortet werden:

| Frage | Antwort |

|---|---|

| Was sind die Vorteile des DMLS für Automobilteile? | DMLS bietet Designfreiheit, Gewichtsreduzierung, Leistungsverbesserung, kundenspezifische Anpassung und kürzere Vorlaufzeiten für die Entwicklung von Prototypen. |

| Was sind die Grenzen von DMLS für Automobilteile? | DMLS kann im Vergleich zu herkömmlichen Verfahren teuer sein, die Fertigungszeiten können länger sein, und es kann eine Nachbearbeitung erforderlich sein. Die Oberflächenbeschaffenheit ist möglicherweise nicht so glatt wie bei der herkömmlichen Bearbeitung. |

| Wird DMLS in der Massenproduktion von Autoteilen eingesetzt? | Derzeit wird DMLS aus Kostengründen hauptsächlich für die Herstellung von Prototypen und Kleinserien verwendet. Fortschritte in der Technologie könnten jedoch in Zukunft den Weg für die Massenproduktion ebnen. |

| Was sind die zukünftigen Möglichkeiten für DMLS in der Automobilbranche? | Wir können mit Fortschritten in der Massenproduktion, dem Multimaterialdruck, der Hybridfertigung und der On-Demand-Fertigung von Ersatzteilen mit DMLS rechnen. |