die Magie des 3D-Drucks von Metall

Stellen Sie sich eine Welt vor, in der sich komplexe Metallteile Schicht für Schicht mit Laserpräzision aus einem Pulverbett materialisieren. Das ist keine Science-Fiction, sondern die Realität des Direkten Metall-Laser-Sinterns (DMLS), eine revolutionäre 3D-Drucktechnologie, die die Art und Weise, wie wir Metallteile entwerfen und herstellen, verändert.

DMLS, auch bekannt als Selective Laser Melting (SLM) oder Laser Powder Bed Fusion (LPBF), ist ein additives Fertigungsverfahren, bei dem ein Hochleistungslaser zum selektiven Schmelzen und Verschmelzen von Metallpartikeln eingesetzt wird, um ein 3D-Objekt nach einer digitalen Vorlage zu erstellen. Diese Technologie bietet eine beispiellose Designfreiheit und ermöglicht die Herstellung komplizierter Geometrien und innerer Merkmale, die mit herkömmlichen Verfahren wie Gießen oder Zerspanen nicht möglich sind.

Aber bei DMLS geht es nicht nur um coole Formen. Es bietet eine Reihe von Vorteilen, darunter:

- Außergewöhnliche Stärke und Genauigkeit: Mit DMLS werden Teile mit hervorragenden mechanischen Eigenschaften hergestellt, die mit denen herkömmlich hergestellter Komponenten konkurrieren können. Außerdem gewährleistet der schichtweise Ansatz eine außergewöhnliche Maßgenauigkeit.

- Potenzial zur Gewichtsreduzierung: Durch den Einbau von inneren Gittern und Hohlstrukturen ermöglicht DMLS die Herstellung von leichten und dennoch robusten Teilen, was in Branchen wie der Luft- und Raumfahrt und der Automobilindustrie von großem Vorteil ist.

- Gestaltungsfreiheit: Entfesseln Sie Ihre Kreativität! DMLS beseitigt die Beschränkungen herkömmlicher Methoden und ermöglicht die Herstellung komplexer Geometrien und innerer Merkmale, die auf andere Weise unglaublich schwierig oder sogar unmöglich zu erreichen wären.

- Rapid Prototyping: DMLS ermöglicht die schnelle und effiziente Herstellung von Funktionsprototypen und beschleunigt den Design- und Entwicklungsprozess.

- Massenanpassung: DMLS ermöglicht die Herstellung kundenspezifischer Teile in Kleinserien, die sich perfekt für Kleinserienanwendungen oder personalisierte Produkte eignen.

Die Bausteine der DMLS

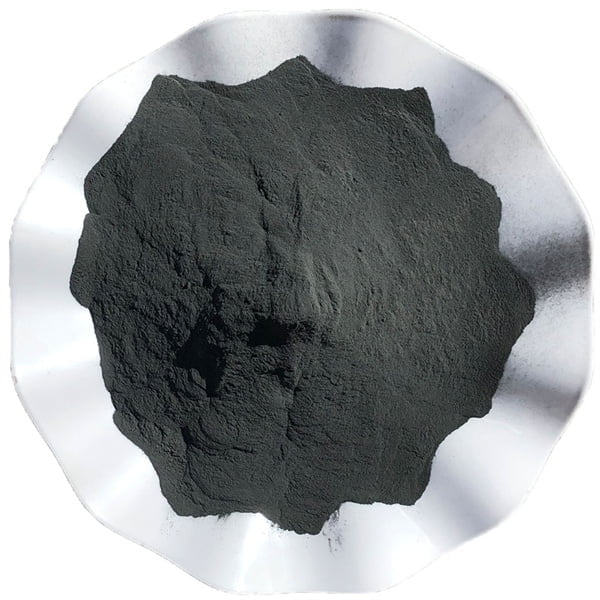

Das Herzstück des DMLS-Verfahrens liegt in den verwendeten Metallpulvern. Diese feinen Metallpartikel, die in der Regel eine Größe von 20 bis 40 Mikrometern haben, werden sorgfältig nach den gewünschten Eigenschaften des Endprodukts ausgewählt. Im Folgenden werden einige der beim DMLS-Verfahren am häufigsten verwendeten Metallpulver und ihre einzigartigen Eigenschaften näher betrachtet:

Gängige DMLS-Metallpulver:

| Metallpulver | Beschreibung | Eigenschaften | Anwendungen |

|---|---|---|---|

| Titan-Legierungen (Ti-6Al-4V, Ti-6Al-4V ELI) | Das Arbeitspferd des DMLS, das ein gutes Gleichgewicht zwischen Festigkeit, Gewicht und Korrosionsbeständigkeit bietet. | Hohes Festigkeits-Gewichts-Verhältnis, ausgezeichnete Biokompatibilität (ELI-Qualität). | Luft- und Raumfahrt, medizinische Implantate, Sportartikel |

| Rostfreier Stahl (316L, 17-4PH) | Vielseitig und kostengünstig, mit guten mechanischen Eigenschaften und Korrosionsbeständigkeit. | Ausgezeichnete Korrosionsbeständigkeit (316L), hohe Festigkeit und Härte (17-4PH). | Industrielle Komponenten, chemische Verarbeitungsanlagen, Schmuck |

| Aluminium-Legierungen (AlSi10Mg, AlSi7Mg0.3) | Sie sind leicht und lassen sich gut für die Nachbearbeitung bearbeiten. | Ausgezeichnetes Verhältnis von Festigkeit zu Gewicht, gute Gießbarkeit (AlSi7Mg0,3). | Automobilteile, Luft- und Raumfahrtkomponenten, Wärmetauscher |

| Inconel (IN625, 718) | Superlegierungen, die für ihre Hochtemperaturfestigkeit und Korrosionsbeständigkeit bekannt sind. | Außergewöhnliche Leistung bei hohen Temperaturen, gute Oxidationsbeständigkeit. | Gasturbinenkomponenten, Raketentriebwerke, Wärmetauscher |

| Kobalt-Chrom (CoCr) | Biokompatibel und verschleißfest, ideal für medizinische Implantate. | Ausgezeichnete Biokompatibilität, hohe Festigkeit und Verschleißfestigkeit. | Gelenkersatz, Zahnimplantate, chirurgische Instrumente |

| Kupfer (Cu) | Hoch leitfähig, daher ideal für elektrische Anwendungen. | Ausgezeichnete thermische und elektrische Leitfähigkeit. | Kühlkörper, elektronische Bauteile, Wellenleiter |

| Nickel (Ni) | Reines Nickel bietet eine Kombination aus Festigkeit, Duktilität und Korrosionsbeständigkeit. | Hohe Festigkeit, gute Duktilität und Korrosionsbeständigkeit. | Elektroden, chemische Verarbeitungsgeräte, Lötmaterialien |

| Werkzeugstahl (H13, M2) | Entwickelt für hohe Verschleißfestigkeit und Zähigkeit. | Ausgezeichnete Verschleißfestigkeit, hohe Härte (H13), gute Zähigkeit (M2). | Schneidwerkzeuge, Formen und Matrizen, Verschleißplatten |

| Edelmetalle (Gold, Silber, Platin) | Sie werden wegen ihrer Ästhetik und ihrer einzigartigen Eigenschaften geschätzt. | Hoher Wert, ausgezeichnete elektrische Leitfähigkeit (Gold, Silber), Hochtemperaturstabilität (Platin). | Schmuck, dekorative Teile, elektrische Kontakte |

| Refraktäre Metalle (Wolfram, Tantal) | Sie bieten eine außergewöhnliche Hochtemperaturfestigkeit und Widerstandsfähigkeit in rauen Umgebungen. | Sehr hoher Schmelzpunkt, hervorragende Verschleißfestigkeit (Wolfram |

Der Prozessablauf beim DMLS

Nachdem wir nun die Bausteine des DMLS erforscht haben, wollen wir uns nun mit dem faszinierenden Prozess selbst beschäftigen. Im Folgenden finden Sie eine Aufschlüsselung des typischen Arbeitsablaufs bei der Herstellung eines Metallteils mit DMLS:

- Digitales Design: Der Weg dorthin beginnt mit einem 3D-Modell des gewünschten Teils, das mit Hilfe von CAD erstellt wird. Dieses Modell definiert die genaue Geometrie, die Abmessungen und die inneren Merkmale des endgültigen Bauteils. Häufig wird eine speziell für die additive Fertigung entwickelte Software verwendet, um sicherzustellen, dass das Modell für den DMLS-Druck optimiert ist.

- Daten-Slicing: Das 3D-CAD-Modell wird dann in eine Reihe extrem dünner Querschnitte zerlegt, die in der Regel eine Dicke von 20 bis 100 Mikrometern aufweisen. Jede Scheibe stellt eine einzelne Schicht dar, auf der die DMLS-Maschine aufbauen wird. Stellen Sie sich einen digitalen Stapel von Bauplänen vor, von denen jeder eine bestimmte Schicht des Teils beschreibt.

- Vorbereitung des Pulverbettes: In der DMLS-Maschine wird eine Schicht aus feinem Metallpulver gleichmäßig auf eine Bauplattform aufgetragen. Diese Schicht entspricht der ersten Scheibe des digitalen Modells. Die Plattform kann sich präzise nach oben und unten bewegen, so dass weitere Schichten erzeugt werden können.

- Selektives Laserschmelzen: Ein Hochleistungslaserstrahl, in der Regel ein Faserlaser, tastet das Pulverbett entsprechend den Daten des Schnittmodells ab. Der Laser schmilzt die Metallpartikel in den gewünschten Bereichen auf, verschmilzt sie miteinander und erzeugt die erste feste Schicht des Teils.

- Schicht-für-Schicht-Konstruktion: Der Prozess wiederholt sich - eine neue Pulverschicht wird aufgetragen, und der Laser schmilzt selektiv die gewünschten Abschnitte und verbindet sie mit der vorherigen Schicht. Dieser Zyklus wird akribisch fortgesetzt, wobei das Teil Schicht für Schicht aufgebaut wird, bis das gesamte Objekt fertiggestellt ist.

- Unterstützung bei der Entfernung: Sobald der Druckvorgang abgeschlossen ist, senkt sich die Bauplattform und gibt das neu geformte Metallteil frei. Allerdings kann das Teil von Stützstrukturen umgeben sein, die mitgedruckt wurden, um ein Durchhängen oder Verformen während des Bauprozesses zu verhindern. Diese Stützstrukturen werden mit Techniken wie der maschinellen Bearbeitung oder dem Wasserstrahlschneiden sorgfältig entfernt.

- Nachbearbeiten: Je nach Anwendung und gewünschter Oberflächenbeschaffenheit kann das DMLS-Teil zusätzlichen Nachbearbeitungsschritten wie Wärmebehandlung, heißisostatischem Pressen (HIP) oder Sandstrahlen unterzogen werden. Diese Verfahren können die mechanischen Eigenschaften verbessern, Eigenspannungen abbauen und die Oberflächenqualität des fertigen Bauteils erhöhen.

Technische Merkmale von DMLS

DMLS bietet eine Reihe einzigartiger technischer Merkmale, die es zu einem leistungsstarken Werkzeug für verschiedene Anwendungen machen. Hier ein genauerer Blick auf einige der wichtigsten Aspekte, die zu beachten sind:

- Auflösung und Genauigkeit: DMLS bietet eine außergewöhnliche Auflösung und Maßgenauigkeit, in der Regel mit Schichtdicken von 20 bis 100 Mikrometern. Dies ermöglicht die Herstellung hochkomplizierter Merkmale und komplexer Geometrien.

- Oberfläche: Die Oberflächenbeschaffenheit von DMLS-Teilen kann je nach verwendetem Metallpulver und den angewandten Nachbearbeitungstechniken variieren. Die dem Verfahren innewohnende schichtweise Bearbeitung kann jedoch im Vergleich zu herkömmlichen Bearbeitungsmethoden zu einer etwas abgestuften Oberflächengüte führen.

- Materialeigenschaften: DMLS-Teile weisen hervorragende mechanische Eigenschaften auf, die oft mit denen konventionell gefertigter Bauteile vergleichbar sind. Faktoren wie das spezifische Metallpulver, die Herstellungsparameter und die Nachbearbeitung können die endgültigen Eigenschaften des Teils beeinflussen.

- Bauvolumen: Das Bauvolumen einer DMLS-Maschine bestimmt die maximale Größe des Teils, das in einem einzigen Bauvorgang gedruckt werden kann. Das Bauvolumen kann von wenigen Kubikzentimetern bis zu mehreren Kubikmetern reichen und eignet sich für ein breites Spektrum von Anwendungen.

- Baugeschwindigkeit: Im Vergleich zu einigen anderen additiven Fertigungstechnologien kann DMLS ein relativ langsamer Prozess sein. Die Fertigungszeiten hängen von der Größe und Komplexität des Teils sowie von der Schichtdicke und den Einstellungen der Laserleistung ab.

- Materialabfälle: Im Gegensatz zu subtraktiven Fertigungsverfahren, bei denen viel Ausschuss anfällt, ist der Abfall beim DMLS minimal. Ungenutztes Metallpulver kann recycelt und in nachfolgenden Produktionen wiederverwendet werden, wodurch der Materialverbrauch minimiert wird.

Die Anwendungsbereiche von DMLS

DMLS verändert aufgrund seiner einzigartigen Fähigkeiten rasch eine Vielzahl von Branchen. Hier sind einige der wichtigsten Anwendungsbereiche, in denen DMLS glänzt:

- Luft- und Raumfahrt: DMLS ist ein entscheidender Faktor in der Luft- und Raumfahrt, denn es ermöglicht die Herstellung von leichten und dennoch robusten Komponenten für Flugzeuge und Raumfahrzeuge. Komplexe interne Strukturen und Gitterkonstruktionen können zur Optimierung der Leistung und zur Gewichtsreduzierung eingesetzt werden - ein entscheidender Faktor für die Treibstoffeffizienz.

- Medizinische Implantate: Aufgrund der Biokompatibilität bestimmter Metallpulver wie Titan und Kobaltchrom eignet sich das DMLS-Verfahren ideal für die Herstellung maßgeschneiderter medizinischer Implantate. Diese Implantate können genau auf die Anatomie eines Patienten zugeschnitten werden und bieten eine perfekte Passform und verbesserte Funktionalität.

- Automobilindustrie: (Fortsetzung) Die Automobilindustrie nutzt DMLS, um Hochleistungskomponenten wie Kolben, Zylinderköpfe und Getriebeteile herzustellen. Die Möglichkeit, leichte und komplexe Strukturen zu entwerfen, ermöglicht eine Gewichtsreduzierung und eine verbesserte Kraftstoffeffizienz - ein großer Vorteil auf dem heutigen umweltbewussten Markt. Darüber hinaus ermöglicht DMLS die Herstellung maßgeschneiderter Teile für Rennsportanwendungen oder Fahrzeuge in limitierter Auflage.

- Formen- und Gesenkbau: DMLS revolutioniert den Werkzeug- und Formenbau, indem es die Herstellung komplexer und konformer Kühlkanäle in den Formen ermöglicht. Diese Kanäle verbessern die Wärmeübertragung während des Spritzgießprozesses, was zu schnelleren Zykluszeiten, besserer Teilequalität und geringeren Produktionskosten führt.

- Konsumgüter: DMLS hält Einzug in den Konsumgütermarkt und ermöglicht die Herstellung einzigartiger und individueller Produkte wie Schmuck, Brillen und Sportartikel. Die Fähigkeit, komplexe Geometrien herzustellen, eröffnet neue Designmöglichkeiten, während die On-Demand-Natur von DMLS dem Trend zur Individualisierung entgegenkommt.

- Prototyping: DMLS ist ein leistungsfähiges Werkzeug für das Rapid Prototyping, das es Ingenieuren und Designern ermöglicht, schnell funktionale Prototypen neuer Produkte zu erstellen. Dieser schnelle Iterationszyklus beschleunigt den Design- und Entwicklungsprozess und führt zu schnellerer Produktinnovation und Markteinführung.

Beschränkungen und Überlegungen zu DMLS

DMLS bietet zwar eine Fülle von Vorteilen, aber man muss sich auch über seine Grenzen und Überlegungen im Klaren sein:

- Kosten: DMLS-Maschinen und Metallpulver können im Vergleich zu herkömmlichen Fertigungsanlagen und Materialien teuer sein. Dies kann DMLS zu einer weniger geeigneten Option für die Großserienfertigung einfacher Teile machen.

- Oberfläche: Wie bereits erwähnt, kann der schichtweise Aufbau des DMLS-Verfahrens zu einer etwas gestuften Oberflächenqualität führen. Durch Nachbearbeitungstechniken kann die Oberflächenqualität zwar verbessert werden, aber um eine perfekt glatte Oberfläche zu erzielen, sind möglicherweise zusätzliche Bearbeitungsschritte erforderlich, was die Kosten und die Komplexität des Prozesses erhöht.

- Bauzeit: DMLS kann ein langsamer Prozess sein, insbesondere bei großen oder komplexen Teilen. Dies muss bei der Betrachtung von Vorlaufzeiten und Produktionsplänen berücksichtigt werden.

- Unterstützende Strukturen: Die Notwendigkeit von Stützstrukturen während des DMLS-Prozesses kann die Komplexität erhöhen und die Nachbearbeitungszeit potenziell verlängern. Sorgfältige Designüberlegungen können den Bedarf an komplizierten Stützstrukturen minimieren.

- Teil Qualifizierung: Für kritische Anwendungen in Branchen wie der Luft- und Raumfahrt oder der Medizintechnik können DMLS-Teile zusätzliche Prüf- und Qualifizierungsverfahren erfordern, um sicherzustellen, dass sie strenge Leistungs- und Sicherheitsstandards erfüllen.

DMLS im Vergleich zu anderen additiven Fertigungstechnologien

DMLS ist nicht der einzige Akteur in der 3D-Druckbranche. Hier ein kurzer Vergleich von DMLS mit anderen bekannten additiven Fertigungstechnologien, um Ihnen bei der Auswahl des richtigen Werkzeugs für Ihre Aufgabe zu helfen:

- Stereolithographie (SLA): Beim SLA-Verfahren wird ein Laser verwendet, um flüssiges Harz Schicht für Schicht zu einem festen Objekt auszuhärten. Im Vergleich zum DMLS bietet SLA eine höhere Auflösung und glattere Oberflächen, ist aber auf eine kleinere Auswahl an Materialien, vor allem Kunststoffe, beschränkt.

- Selektives Laser-Sintern (SLS): SLS funktioniert ähnlich wie DMLS, verwendet jedoch einen Laser, um Kunststoffpulverpartikel zusammenzusintern. SLS ist im Allgemeinen schneller und kostengünstiger als DMLS für die Herstellung von Kunststoffteilen, bietet aber im Vergleich zu DMLS für Metallanwendungen eine geringere Festigkeit und begrenzte Materialoptionen.

- Fused Deposition Modeling (FDM): Beim FDM-Verfahren werden geschmolzene Kunststofffäden extrudiert, um das Objekt Schicht für Schicht aufzubauen. FDM ist eine weit verbreitete und relativ kostengünstige Technologie, bietet aber im Vergleich zu DMLS eine geringere Auflösung und Festigkeit.

- Elektronenstrahlschmelzen (EBM): Ähnlich wie beim DMLS wird beim EBM ein Elektronenstrahl zum Schmelzen von Metallpulver verwendet. EBM eignet sich hervorragend für die Verarbeitung reaktiver Metalle wie Titan, erfordert jedoch eine Vakuumumgebung, was das Verfahren komplexer und teurer macht im Vergleich zu DMLS.

FAQ

Hier finden Sie einige der am häufigsten gestellten Fragen zum DMLS:

F: Was sind die Vorteile von DMLS?

A: DMLS bietet eine Reihe von Vorteilen, wie z. B. außergewöhnliche Designfreiheit, hohe Festigkeit und Genauigkeit der Teile, Leichtbaupotenzial, schnelle Prototyping-Fähigkeiten und minimalen Materialabfall.

F: Was sind die Grenzen von DMLS?

A: Zu den Einschränkungen von DMLS gehören die relativ hohen Kosten im Vergleich zur herkömmlichen Fertigung, potenzielle Probleme mit der Oberflächenbeschaffenheit, langsamere Bauzeiten im Vergleich zu einigen anderen 3D-Drucktechnologien und die Notwendigkeit zusätzlicher Überlegungen wie Stützstrukturen und Teilequalifizierung für bestimmte Anwendungen.

F: Welche Materialien können mit DMLS verwendet werden?

A: Mit DMLS kann eine breite Palette von Metallpulvern verwendet werden, darunter Titanlegierungen, Edelstahl, Aluminiumlegierungen, Inconel, Kobalt-Chrom, Kupfer, Nickel, Werkzeugstahl, Edelmetalle und hochschmelzende Metalle.

F: Was sind einige der Anwendungen von DMLS? (Fortsetzung)

A: DMLS findet in verschiedenen Branchen Anwendung, z. B. in der Luft- und Raumfahrt, bei medizinischen Implantaten, in der Automobilindustrie, im Formen- und Gesenkbau, bei Konsumgütern, im Prototypenbau und vielen mehr.

F: Wie viel kostet eine DMLS-Maschine?

A: Die Kosten für eine DMLS-Maschine können je nach Produktionsvolumen, Fähigkeiten und Marke stark variieren. Die Preise reichen von Zehntausenden von Dollar für kleinere Maschinen bis zu Millionen von Dollar für industrielle High-End-Systeme.

F: Kann ich DMLS zu Hause anwenden?

A: Desktop-3D-Drucker für Metall sind zwar auf dem Vormarsch, aber DMLS-Maschinen in Industriequalität sind aufgrund ihrer Komplexität, Kosten, Sicherheitsaspekte und speziellen Anforderungen an die Pulververarbeitung in der Regel nicht für den Heimgebrauch geeignet.

F: Was ist die Zukunft des DMLS?

A: Die Zukunft des DMLS ist vielversprechend. Im Zuge des technologischen Fortschritts können wir mit erschwinglicheren DMLS-Maschinen, einer größeren Auswahl an kompatiblen Metallpulvern und noch schnelleren Druckgeschwindigkeiten rechnen. DMLS wird in der Fertigung eine immer wichtigere Rolle spielen und die Herstellung innovativer und leistungsfähiger Teile in verschiedenen Branchen ermöglichen.

Schlussfolgerung

DMLS stellt einen revolutionären Fortschritt in der Fertigung dar, denn es bietet eine beispiellose Designfreiheit und die Möglichkeit, komplexe Metallteile mit außergewöhnlicher Festigkeit und Präzision herzustellen. Von leichten Komponenten für die Luft- und Raumfahrt bis hin zu maßgeschneiderten medizinischen Implantaten - DMLS verändert die Art und Weise, wie wir eine breite Palette von Produkten entwerfen und herstellen. Auch wenn es Grenzen zu beachten gibt, wie z. B. Kosten und Bauzeit, entwickelt sich DMLS ständig weiter und wird immer zugänglicher, was es zu einem leistungsstarken Werkzeug für Ingenieure, Designer und Hersteller gleichermaßen macht. In dem Maße, wie die DMLS-Technologie reift und ihre Möglichkeiten erweitert werden, können wir in den kommenden Jahren mit noch mehr bahnbrechenden Anwendungen rechnen.