Stellen Sie sich vor, Sie bauen komplexe Metallstrukturen Schicht für Schicht auf, mit präziser Kontrolle über die Materialeigenschaften und minimalem Abfall. Das ist keine Science-Fiction, sondern die Realität von Gezielte Energieabscheidung (DED), eine revolutionäre 3D-Drucktechnologie, die die Fertigungslandschaft verändert.

Directed Energy Deposition, auch bekannt unter Begriffen wie Laser Engineered Net Shaping (LENS) oder Direct Metal Deposition (DMD), ist ein additives Fertigungsverfahren, bei dem eine fokussierte Energiequelle wie ein Laser- oder Elektronenstrahl eingesetzt wird, um metallisches Ausgangsmaterial zu schmelzen und auf einem Substrat abzuscheiden. Stellen Sie sich das Verfahren wie eine Hightech-Schweißpistole auf Steroiden vor, die komplizierte Formen herstellt, anstatt nur Teile zusammenzufügen.

Dieser Leitfaden taucht tief in die Welt der DED ein und erforscht ihre Funktionen, die verschiedenen Metallpulver, die sie verwendet, ihre Anwendungen in verschiedenen Branchen sowie die Vorteile und Grenzen, die diese spannende Technologie ausmachen.

Wie Gezielte Energieabscheidung Funktioniert

Der DED arbeitet mit einer Synergie aus drei Schlüsselkomponenten:

- Energiequelle: Das Herzstück der DED liegt in der konzentrierten Energiequelle. Laser und Elektronenstrahlen sind die gebräuchlichsten Verfahren, die unterschiedliche Vorteile bieten. Laser bieten hohe Präzision und Kontrolle, können aber durch die Materialreflexion eingeschränkt werden. Elektronenstrahlen hingegen dringen tiefer ein und bieten eine bessere Durchdringung bei dickeren Bauteilen, erfordern aber eine Vakuumkammer für den Betrieb.

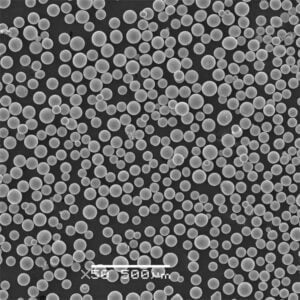

- Ausgangsstoff Material: Der Grundstein für Ihre 3D-Kreation wird in Form von Metallpulver gelegt. DED verwendet eine breite Palette von Metallpulvern, jedes mit einzigartigen Eigenschaften und Anwendungen. Wir werden die faszinierende Welt der Metallpulver später in einem eigenen Abschnitt näher erläutern.

- Lieferungssystem: Ohne einen Zuführungsmechanismus ist der Zauber nicht möglich. Beim DED kommt eine Düse zum Einsatz, die das Metallpulver in das von der Energiequelle erzeugte Schmelzbad einbringt. Diese präzise Koordination sorgt für einen nahtlosen Schicht-zu-Schicht-Abscheidungsprozess.

Der gesamte Vorgang wird von computergestützter Konstruktionssoftware (CAD) gesteuert, die Ihre digitale Blaupause in präzise Anweisungen für das DED-System umsetzt. Dies ermöglicht die Herstellung komplizierter Geometrien, hohler Strukturen und Merkmale, die mit herkömmlichen Fertigungstechniken unmöglich wären.

Eine Welt aus Metallpulvern: Treibstoff für DED Kreationen

Der Erfolg des DED hängt von der Auswahl des richtigen Metallpulvers ab. Wie bei der Wahl der perfekten Zutaten für ein Rezept haben die Eigenschaften des Pulvers einen entscheidenden Einfluss auf die Eigenschaften des Endprodukts. Hier ein Einblick in zehn beliebte Metallpulver, die beim DED verwendet werden:

1. Titan (Ti): Titan ist leicht, stabil und korrosionsbeständig und wird gerne in der Luft- und Raumfahrt, für medizinische Implantate und für Sportartikel verwendet. Seine Biokompatibilität macht es ideal für Prothesen und Zahnimplantate.

2. Inconel (Nickel-Chrom-Legierung): Inconel ist für seine außergewöhnliche Hochtemperaturfestigkeit und seine Oxidations- und Korrosionsbeständigkeit bekannt und findet Anwendung in Düsentriebwerken, Wärmetauschern und chemischen Verarbeitungsanlagen.

3. Rostfreier Stahl (SS): Edelstahl ist eine vielseitige und kostengünstige Option und bietet ein gutes Gleichgewicht aus Festigkeit, Korrosionsbeständigkeit und Erschwinglichkeit. Er wird häufig für Automobilteile, medizinische Geräte und allgemeine industrielle Anwendungen verwendet.

4. Aluminium (Al): Aufgrund seines geringen Gewichts und seiner leichten Verfügbarkeit ist Aluminium eine beliebte Wahl für Anwendungen, bei denen eine Gewichtsreduzierung von entscheidender Bedeutung ist, wie z. B. bei Komponenten für die Luft- und Raumfahrt und bei Automobilteilen.

5. Nickel (Ni): Aufgrund seiner guten Korrosionsbeständigkeit und elektrischen Leitfähigkeit wird Nickel in der Elektronik, in chemischen Verarbeitungsanlagen und sogar in einigen Münzanwendungen eingesetzt.

6. Kobalt-Chrom (CoCr): Diese biokompatible Legierung zeichnet sich durch hohe Festigkeit und Verschleißfestigkeit aus und ist daher eine bevorzugte Wahl für orthopädische Implantate und Gelenkersatzteile.

7. Kupfer (Cu): Kupfer ist ein hervorragender Wärme- und Elektrizitätsleiter und wird in Kühlkörpern, elektrischen Bauteilen und sogar zur Herstellung komplizierter mikrofluidischer Kanäle verwendet.

8. Wolfram (W): Wolfram ist für seinen unglaublich hohen Schmelzpunkt und seine außergewöhnliche Verschleißfestigkeit bekannt und wird für Anwendungen wie Schweißelektroden, panzerbrechende Geschosse und Hochtemperatur-Ofenkomponenten verwendet.

9. Molybdän (Mo): Ähnlich wie Wolfram bietet Molybdän eine hohe Festigkeit bei hohen Temperaturen und findet Anwendung in Komponenten für die Luft- und Raumfahrt, in Kernreaktoren und in Glühfäden für Beleuchtungsanwendungen.

10. Hastelloy: Diese Familie von Superlegierungen auf Nickelbasis zeichnet sich durch eine außergewöhnliche Widerstandsfähigkeit gegenüber einer Vielzahl von korrosiven Umgebungen aus und eignet sich daher ideal für Anwendungen in der chemischen Verarbeitung, der Öl- und Gasindustrie sowie der Energieerzeugung.

Diese Aufzählung kratzt nur an der Oberfläche des riesigen Spektrums an Metallpulvern, die für DED zur Verfügung stehen. Die Wahl des Pulvers hängt von den gewünschten Eigenschaften des Endprodukts ab, wie Festigkeit, Gewicht, Korrosionsbeständigkeit und Wärmeleitfähigkeit.

Mehr als nur die Grundlagen: Eine Aufschlüsselung der Eigenschaften von Metallpulvern

| Eigentum | Beschreibung | Bedeutung beim DED |

|---|---|---|

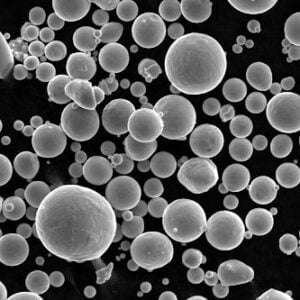

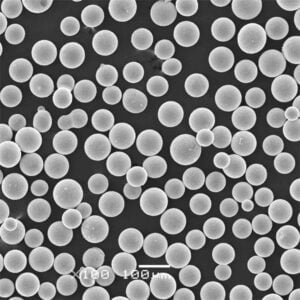

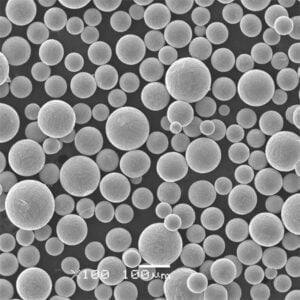

| Partikelgröße und -verteilung: | Bezieht sich auf die Größe und die Größenunterschiede der Metallpulverpartikel. | Beeinflusst Fließfähigkeit, Packungsdichte und Oberflächenbeschaffenheit des Endprodukts. Eine gleichmäßige Partikelgröße sorgt für eine gleichmäßige Ablagerung und minimiert die Porosität. |

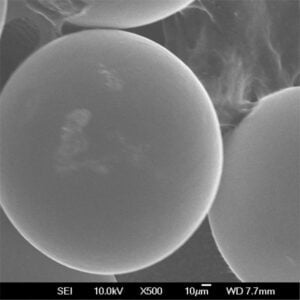

| Sphärizität: | Der Grad, in dem ein Teilchen einer perfekten Kugel ähnelt. | Kugelförmige Partikel fließen leichter, packen dichter und führen zu einer besseren Oberflächenbeschaffenheit im Vergleich zu unregelmäßig geformten Partikeln. |

| Fließfähigkeit: | Die Leichtigkeit, mit der Pulver fließt. | Entscheidend für eine gleichmäßige Materialzufuhr in das DED-System. Schlechte Fließfähigkeit kann zu Problemen bei der Zuführung und zu Unregelmäßigkeiten im Endprodukt führen. |

| Scheinbare Dichte: | Die Schüttdichte des Pulvers. | влияет (vliyaniyet) auf (on) die Menge an Material, die zur Herstellung eines Teils benötigt wird, und kann sich auf die Produktionskosten auswirken. |

| Schmelzpunkt: | Die Temperatur, bei der das Pulver vom festen in den flüssigen Zustand übergeht. | Er muss mit der gewählten Energiequelle kompatibel sein, um ein ordnungsgemäßes Schmelzen und Abscheiden zu gewährleisten. |

| Chemische Zusammensetzung: | Die elementare Zusammensetzung des Pulvers. | Bestimmt die endgültigen Eigenschaften des gedruckten Teils, wie Festigkeit, Korrosionsbeständigkeit und elektrische Leitfähigkeit. |

Die Wahl des richtigen Pulvers: Ein Balanceakt

Die Auswahl des optimalen Metallpulvers für Ihr DED-Projekt erfordert eine sorgfältige Abwägung mehrerer Faktoren. Die folgende Übersicht soll Ihnen bei dieser Entscheidung helfen:

- Bewerbungsvoraussetzungen: Der Verwendungszweck des Endprodukts ist ausschlaggebend. Ein Bauteil für ein Düsentriebwerk erfordert beispielsweise ein hochtemperaturbeständiges Pulver wie Inconel, während für ein medizinisches Implantat möglicherweise eine biokompatible Option wie Titan oder Kobalt-Chrom benötigt wird.

- Gewünschte Eigenschaften: Bestimmen Sie die entscheidenden Merkmale, die das fertige Teil aufweisen muss. Steht die Festigkeit an erster Stelle? Vielleicht ist Korrosionsbeständigkeit oder eine leichte Bauweise wichtig. Die Kenntnis dieser Anforderungen wird Ihnen bei der Auswahl des Pulvers helfen.

- Kompatibilität mit dem DED-System: Vergewissern Sie sich, dass das gewählte Pulver mit den Möglichkeiten Ihrer DED-Maschine übereinstimmt. Berücksichtigen Sie Faktoren wie die Laserleistung oder die Verfügbarkeit einer Vakuumkammer für Elektronenstrahl-DED.

- Kosten und Verfügbarkeit: Metallpulver können sehr unterschiedlich im Preis sein. Wägen Sie Ihre Budgetvorgaben mit den gewünschten Eigenschaften ab und prüfen Sie die Verfügbarkeit des Pulvers, um Produktionsverzögerungen zu vermeiden.

Zusätzliche Überlegungen für Gezielte Energieabscheidung

Während Metallpulver bei der DED die Oberhand haben, verspricht die Zukunft die Einbeziehung anderer Materialien. Forscher erforschen das Potenzial der Verwendung von:

- Verbundwerkstoffe: Vermischen von Metallpulvern mit Keramik- oder Polymerpartikeln, um Materialien mit einzigartigen Eigenschaftskombinationen zu schaffen, wie z. B. verbesserte Verschleißfestigkeit oder elektrische Leitfähigkeit.

- Funktional abgestufte Materialien (FGMs): Allmählicher Übergang zwischen verschiedenen Materialien innerhalb eines einzigen Bauprozesses, um spezifische Funktionalitäten in verschiedenen Bereichen des Teils zu erreichen. Stellen Sie sich ein Werkzeug mit einer verschleißfesten Spitze vor, das in einen leichteren Griff übergeht - alles in einem Durchgang mit DED gedruckt.

Diese Fortschritte eröffnen spannende Möglichkeiten für DED und verschieben die Grenzen von Design und Funktionalität in zukünftigen Anwendungen.

Anwendungen von Gezielte Energieabscheidung

Die Vielseitigkeit von DED zeigt sich in einer Vielzahl von Anwendungen in zahlreichen Branchen. Hier sind einige überzeugende Beispiele:

- Luft- und Raumfahrt: DED zeichnet sich durch die Herstellung leichter, hochfester Komponenten für Flugzeuge aus, wie z. B. Flügelrippen, Fahrwerksteile und sogar Komponenten für Raketentriebwerke. Die Fähigkeit, komplexe Geometrien mit minimalem Abfall zu produzieren, macht DED zu einem Wendepunkt in dieser gewichtskritischen Branche.

- Medizinische Implantate: Die Fähigkeit von DED, biokompatible Teile mit kompliziertem Design herzustellen, macht es ideal für maßgeschneiderte Prothesen, Zahnimplantate und sogar Schädelimplantate. Diese Technologie personalisiert die medizinische Versorgung und verbessert die Ergebnisse und die Lebensqualität der Patienten.

- Automobilindustrie: Die Automobilindustrie nutzt DED für das Prototyping und die Kleinserienfertigung von Hochleistungsteilen. DED ermöglicht die Herstellung von leichten Bauteilen und komplexen inneren Strukturen, mit denen die traditionelle Fertigung Schwierigkeiten hat.

- Werkzeugbau und Reparatur: DED bietet eine schnelle und kostengünstige Möglichkeit zur Erstellung und Reparatur von Vorrichtungen und Schneidwerkzeugen. Stellen Sie sich vor, Sie reparieren eine beschädigte Form oder erstellen ein kundenspezifisches Werkzeug auf Abruf - DED macht es möglich.

- Öl und Gas: DED findet Anwendung bei der Herstellung korrosionsbeständiger Komponenten für Bohrlochwerkzeuge und andere Geräte, die in der rauen Öl- und Gasumgebung eingesetzt werden.

- Konsumgüter: Von maßgefertigten Brillengestellen bis hin zu designorientierten Fahrradkomponenten hält der DED Einzug in den Konsumgütermarkt und ermöglicht die Herstellung einzigartiger und innovativer Produkte.

Dies sind nur einige Beispiele, und mit der zunehmenden Reife der DED-Technologie können wir mit noch mehr bahnbrechenden Anwendungen in verschiedenen Branchen rechnen.

Vorteile und Beschränkungen von Gezielte Energieabscheidung

DED bietet eine Reihe überzeugender Vorteile, die es zu einer bahnbrechenden Kraft in der Fertigung machen. Aber wie jede Technologie hat auch sie ihre Grenzen. Sehen wir uns beide Seiten der Medaille an.

Vorteile der gerichteten Energieabscheidung:

- Gestaltungsfreiheit: Entfesseln Sie Ihre Kreativität! DED ermöglicht die Herstellung komplizierter Geometrien, einschließlich dünner Wände, Gitter und Hinterschneidungen, die mit herkömmlichen Techniken unmöglich oder äußerst schwierig wären. Dies öffnet die Türen für leichte und hochfunktionale Designs.

- Materialeffizienz: DED ist ein endkonturnahes Herstellungsverfahren, d. h. es entsteht nur minimaler Materialabfall. Das nicht verwendete Pulver kann oft recycelt werden, was den Abfall und die Produktionskosten minimiert.

- Rapid Prototyping: Die Fähigkeit des DED, schnell funktionale Prototypen zu erstellen, beschleunigt den Produktentwicklungszyklus und ermöglicht schnellere Design-Iterationen und kürzere Markteinführungszeiten.

- Anpassungen: DED glänzt bei der Herstellung maßgeschneiderter Teile, die perfekt auf spezifische Bedürfnisse zugeschnitten sind. Dies ist besonders wertvoll für Branchen wie medizinische Implantate und Luft- und Raumfahrt.

- Teil Konsolidierung: Mit DED können mehrere Komponenten zu einem einzigen Teil kombiniert werden, was die Konstruktionen vereinfacht, die Montagezeit verkürzt und die Leistung des Teils verbessern kann.

- Vielseitigkeit: Eine breite Palette von Metallpulvern und in Zukunft möglicherweise auch andere Materialien erweitern das Anwendungsspektrum von DED.

Einschränkungen von Gezielte Energieabscheidung:

- Baugeschwindigkeit: Im Vergleich zu herkömmlichen Verfahren wie Gießen oder Spritzgießen kann das DED-Verfahren langsamer sein, insbesondere bei größeren Teilen. Dies ist ein laufender Entwicklungsbereich, in dem sich die Forschung auf schnellere Abscheidungsraten konzentriert.

- Oberflächenrauhigkeit: Der schichtweise Aufbau von DED kann zu einem Treppeneffekt bei der Oberflächenbearbeitung führen. Um eine glattere Oberfläche zu erzielen, können Nachbearbeitungstechniken wie Bearbeitung oder Polieren erforderlich sein.

- Materialeigenschaften: Zwar lassen sich mit DED-Teile hervorragende mechanische Eigenschaften erzielen, doch können sie aufgrund der Besonderheiten des additiven Fertigungsprozesses nicht immer perfekt mit denen von geschmiedeten oder gekneteten Metallen übereinstimmen. Weitere Forschungs- und Entwicklungsarbeiten sind im Gange, um die DED-Verfahren für verschiedene Materialien zu optimieren.

- Kosten: DED-Systeme können teuer sein, und die Kosten für Metallpulver können erheblich schwanken. Dies könnte den Einsatz für die Großserienfertigung von kostengünstigen Teilen einschränken.

- Eigenspannung: Die schnellen Erwärmungs- und Abkühlungszyklen beim DED können Eigenspannungen in das Teil einbringen. Durch geeignete Konstruktions- und Nachbearbeitungstechniken kann dieses Problem entschärft werden.

FAQ

Hier sind einige der häufigsten Fragen, die Menschen zum DED haben:

F: Was sind die Vorteile von DED gegenüber anderen 3D-Drucktechnologien wie FDM (Fused Deposition Modeling)?

A: DED bietet mehrere Vorteile gegenüber FDM. Erstens werden beim DED Metallpulver verwendet, was die Herstellung funktioneller Metallteile ermöglicht. FDM hingegen ist in der Regel auf Kunststoffe und andere Polymere beschränkt. Zweitens weisen DED-Teile im Vergleich zu FDM-Teilen in der Regel bessere mechanische Eigenschaften auf. Und schließlich bietet DED eine größere Designfreiheit und die Möglichkeit, komplexe Geometrien zu erstellen.

F: Kann der DED für die Reparatur von Metallteilen verwendet werden?

A: Auf jeden Fall! Die Fähigkeit von DED, Material präzise aufzutragen, macht es ideal für die Reparatur beschädigter Metallteile. Dies kann eine kosteneffektive und zeitsparende Lösung im Vergleich zu herkömmlichen Ersatzmethoden sein.

F: Was ist die Zukunft der gerichteten Energieabscheidung?

A: Die Zukunft des DED ist rosig! Wir können mit Fortschritten in mehreren Bereichen rechnen:

- Schnellerer Aufbau: Die Forscher entwickeln laufend Methoden zur Erhöhung der Abscheidungsraten, wodurch die DED für die Produktion in größerem Maßstab wettbewerbsfähiger wird.

- Multi-Material DED: Die Möglichkeit, verschiedene Metallpulver oder sogar metallische und nichtmetallische Werkstoffe nahtlos in einem einzigen Bauteil zu kombinieren, eröffnet spannende Möglichkeiten für die Herstellung von Teilen mit maßgeschneiderten Eigenschaften in verschiedenen Bereichen.

- Standardisierung: Mit der Weiterentwicklung der DED-Technologie wird die Standardisierung von Verfahren und Materialien eine entscheidende Rolle bei der Gewährleistung von Qualität und Wiederholbarkeit spielen.

- Geringere Kosten: Mit den Fortschritten in der Technologie und der zunehmenden Verbreitung dürften die Kosten für DED-Systeme und Metallpulver sinken, so dass DED für ein breiteres Spektrum von Herstellern zugänglich wird.

DED birgt ein immenses Potenzial, verschiedene Branchen zu revolutionieren. Seine Fähigkeit, komplexe, funktionale Metallteile mit minimalem Ausschuss und hoher Designfreiheit herzustellen, macht es zu einer Technologie, die man beobachten sollte. Mit der weiteren Entwicklung von DED können wir mit noch mehr bahnbrechenden Anwendungen rechnen, die die Zukunft der Fertigung prägen werden.