Stellen Sie sich eine Welt vor, in der komplexe Formen und Werkzeuge mit nahezu beispielloser Designfreiheit, kürzeren Vorlaufzeiten und minimiertem Materialabfall gebaut werden können. Das ist keine Science-Fiction, sondern die Realität, die die gerichtete Energieabscheidung (DED), eine revolutionäre Technologie für die additive Fertigung (AM), die die Fertigungslandschaft verändern wird.

Beim DED-Verfahren, das auch als Laser Metal Deposition (LMD) oder Cold Metal Transfer (CMT) bezeichnet wird, wird Metallpulver mit Hilfe einer leistungsstarken Energiequelle wie einem Laser- oder Elektronenstrahl Schicht für Schicht geschmolzen. Dies ermöglicht die Herstellung komplizierter Geometrien, die mit herkömmlichen subtraktiven Fertigungsverfahren wie der maschinellen Bearbeitung nicht oder nur unter großen Schwierigkeiten möglich wären.

Aber was macht DED besonders vorteilhaft für den Formen- und Werkzeugbau? Im Folgenden werden die wichtigsten Vorteile erläutert, die DED zu einem Wendepunkt für diese Branche machen.

DED kann Formen mit komplexen Formen und Merkmalen herstellen

Bei der herkömmlichen Bearbeitung werden häufig umfangreiche subtraktive Verfahren eingesetzt, bei denen Material von einem massiven Block abgetragen wird, um die gewünschte Form zu erhalten. Dieser Ansatz schränkt die Komplexität der erreichbaren Geometrien von Natur aus ein. Das DED-Verfahren hingegen eignet sich hervorragend für komplizierte Konstruktionen. Mit dem DED-Verfahren können interne Kanäle, Hinterschneidungen und andere komplexe Merkmale direkt gedruckt werden, so dass keine komplizierten Bearbeitungsvorgänge erforderlich sind.

Stellen Sie sich das vor wie den Bau eines Lego-Modells im Gegensatz zur Gestaltung einer detaillierten Statue. Die traditionelle Bearbeitung ist wie der Bildhauer, der akribisch Material abträgt, um die endgültige Form zu erhalten. DED agiert wie der Lego-Bauer, der jeden Stein präzise hinzufügt, um die gewünschte Struktur zu schaffen. Dies öffnet die Türen für innovative Formen, die zuvor undenkbar waren, und führt zu Fortschritten in der Produktfunktionalität und -leistung.

DED kann Formen schneller herstellen als herkömmliche Methoden

Zeit ist Geld, besonders in der schnelllebigen Welt der Fertigung. Die herkömmliche Herstellung von Formen und Werkzeugen kann ein langwieriger Prozess sein, der Iterationen des Designs, Bearbeitungsschritte und potenzielle Nacharbeit beinhaltet. DED strafft diesen Prozess erheblich. Konstruktionsänderungen können leicht in das digitale Modell eingearbeitet werden, und der additive Charakter von DED ermöglicht im Vergleich zur subtraktiven Bearbeitung kürzere Bauzeiten.

Stellen Sie sich vor, Sie bräuchten gestern eine Form für ein neues Produktdesign. Mit DED kann die Durchlaufzeit im Vergleich zu herkömmlichen Methoden drastisch verkürzt werden. Das bedeutet eine schnellere Produkteinführung, kürzere Markteinführungszeiten und einen Wettbewerbsvorteil für die Hersteller.

DED kann Gussformen herstellen

Globale Lieferketten haben ihre Vorteile, bringen aber auch potenzielle Risiken und Verzögerungen mit sich. Der DED ermöglicht es den Herstellern, Formen und Werkzeuge vor Ort, näher an ihren Produktionsstätten, herzustellen. Dies verringert die Abhängigkeit von externen Zulieferern, minimiert die Transportkosten und verbessert die Produktionskontrolle insgesamt.

Darüber hinaus kann DED im Vergleich zu traditionellen Methoden Kosteneinsparungen bieten. Während die DED-Maschinen selbst höhere Anschaffungskosten verursachen, können der geringere Materialabfall, der rationalisierte Prozess und das Potenzial für eine lokale Produktion langfristig zu erheblichen Kostensenkungen führen.

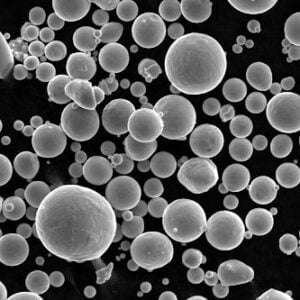

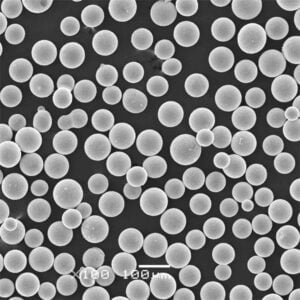

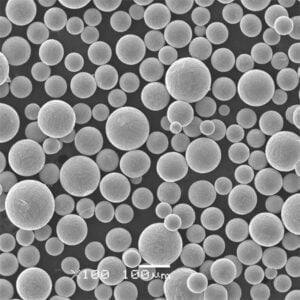

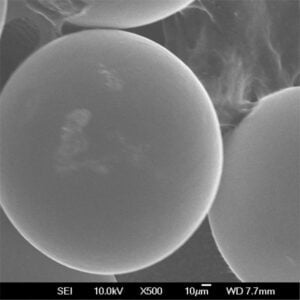

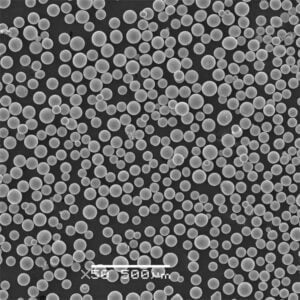

Metallpulver für DED

Der Erfolg der Senkerosion hängt von der Qualität und den Eigenschaften der verwendeten Metallpulver ab. Im Folgenden werden einige der gängigsten Metallpulver, die bei der Herstellung von DED-Formen und -Werkzeugen verwendet werden, sowie ihre wichtigsten Eigenschaften vorgestellt:

| Metallpulver | Beschreibung | Eigenschaften | Anwendungen in Formen und Werkzeugen |

|---|---|---|---|

| Rostfreier Stahl 316L | Ein vielseitiger austenitischer rostfreier Stahl, der für seine hervorragende Korrosionsbeständigkeit bekannt ist | - Gute Festigkeit und Duktilität - Hohe Schweißbarkeit | - Allzweckformen für den Kunststoffspritzguss - Formen für Lebensmittel und medizinische Anwendungen |

| Werkzeugstahl H13 | Ein hochlegierter Warmarbeitsstahl mit ausgezeichneter Verschleißfestigkeit | - Hohe Härte und Warmfestigkeit - Gute Zähigkeit | - Formen für das Heißprägen und Blasformen - Gesenke für Schmiede- und Umformvorgänge |

| Inconel 625 | Eine Superlegierung, die für ihre außergewöhnliche Hochtemperaturfestigkeit und Korrosionsbeständigkeit bekannt ist | - Ausgezeichnete Oxidations- und Kriechbeständigkeit - Hohe Festigkeit bei erhöhten Temperaturen | - Formen für das Gießen von Hochtemperaturlegierungen - Gesenke für die Warmumformung |

| Martensitaushärtender Stahl | Eine Familie von hochfesten, niedrig legierten Stählen, die für ihre außergewöhnliche Dimensionsstabilität nach der Wärmebehandlung bekannt sind | - Hohes Verhältnis von Festigkeit zu Gewicht - Ausgezeichnete Dimensionsstabilität | - Formen für Präzisionsgießanwendungen - Werkzeuge für Umformvorgänge, die enge Toleranzen erfordern |

| Aluminium (AlSi10Mg) | Eine Silizium-Magnesium-Legierung, die ein gutes Gleichgewicht zwischen Festigkeit, Duktilität und Gießbarkeit bietet | - Leichtes Gewicht und gute Wärmeleitfähigkeit - Ausgezeichnete Bearbeitbarkeit | - Formen für Prototypen und Kleinserien - Formen für Anwendungen, die eine Gewichtsreduzierung erfordern |

| Nickel | Ein reines Nickelpulver mit guter Korrosionsbeständigkeit und elektrischer Leitfähigkeit | - Hohe Duktilität und gute Löteigenschaften - Ausgezeichnete elektrische Leitfähigkeit | - Formen für galvanische Anwendungen - Elektroden für verschiedene Herstellungsverfahren |

| Kupfer | Ein reines Kupferpulver, das für seine hervorragende Wärmeleitfähigkeit und elektrische Leitfähigkeit bekannt ist | - Hohe elektrische Leitfähigkeit und gute Wärmeleitfähigkeit | – |

| Titan (Ti-6Al-4V) | Eine robuste Titanlegierung mit einem ausgewogenen Verhältnis von Festigkeit, Gewicht und Korrosionsbeständigkeit | Hohes Verhältnis von Festigkeit zu Gewicht Ausgezeichnete Biokompatibilität |

Formen für Luft- und Raumfahrt und medizinische Anwendungen Werkzeuge zum Formen von Titanbauteilen |

| Kobalt-Chrom (CoCr) | Eine biokompatible Legierung, die für ihre hohe Festigkeit, Verschleißfestigkeit und Korrosionsbeständigkeit bekannt ist | Ausgezeichnete Verschleißfestigkeit und Biokompatibilität Hohe Festigkeit und Härte |

Gussformen für medizinische Implantate und Prothetik Matrizen für Verschleißanwendungen, die eine hohe Haltbarkeit erfordern |

| Wolframkarbid | Ein extrem hartes und verschleißfestes Material, das häufig in Verbundpulvern verwendet wird | Außergewöhnliche Härte und Verschleißfestigkeit Gute Wärmeleitfähigkeit |

Einsätze für Formen und Gesenke, die eine außergewöhnliche Verschleißfestigkeit erfordern Formen für die Bearbeitung von abrasiven Materialien |

Jenseits gängiger Legierungen: Die Erforschung des Potenzials von DED

Die Schönheit von DED liegt in seiner Vielseitigkeit. Während die oben genannten Metallpulver zu den am häufigsten verwendeten Optionen gehören, ist DED mit einer Vielzahl anderer Materialien kompatibel. Dies eröffnet spannende Möglichkeiten für den Formen- und Werkzeugbau. Hier sind einige Einblicke in die Zukunft:

- Funktional abgestufte Materialien (FGMs): DED ermöglicht die Herstellung von Formen und Werkzeugen mit unterschiedlichen Eigenschaften in ihrer gesamten Struktur. Stellen Sie sich eine Form mit einer stabilen Stahlbasis für die strukturelle Integrität und einer verschleißfesten Wolframkarbidbeschichtung an den Stellen vor, an denen hohe Reibung auftritt. Mittels DED hergestellte FGMs können die Leistung von Formen optimieren und die Lebensdauer verlängern.

- Exotische Legierungen: DED ist nicht auf gängige Metalle beschränkt. Er kann auch anspruchsvollere Materialien wie Inconel 718 verarbeiten, eine Superlegierung, die für ihre außergewöhnliche Hochtemperaturfestigkeit bekannt ist. Dies öffnet die Türen für Formen, die in extremen Umgebungen eingesetzt werden, wie sie in der Luft- und Raumfahrt vorkommen.

- Metall-Matrix-Verbundwerkstoffe (MMCs): Stellen Sie sich einen Formwerkstoff vor, der die Festigkeit von Metall mit den leichten Eigenschaften einer Keramik kombiniert. DED ermöglicht die Herstellung von MMCs durch die gleichzeitige Ablagerung von Metallpulvern und keramischen Verstärkungselementen. Dies ebnet den Weg für Formen mit einem außergewöhnlichen Verhältnis von Festigkeit zu Gewicht, ideal für Anwendungen in der Transportindustrie.

DED vs. traditionelle Methoden

Obwohl der DED zahlreiche Vorteile bietet, ist es wichtig anzuerkennen, dass traditionelle Methoden in bestimmten Szenarien nach wie vor ihre Berechtigung haben. Hier ist eine Tabelle zum Vergleich DED und traditionelle Methoden, um Ihnen bei der Entscheidung zu helfen, welcher Ansatz für Ihre spezifischen Bedürfnisse am besten geeignet ist:

| Faktor | DED | Traditionelle Methoden (maschinelle Bearbeitung) |

|---|---|---|

| Entwurfskomplexität | Hervorragend geeignet für komplexe Geometrien | Begrenzt auf einfachere Formen |

| Vorlaufzeit | Schnellere Durchlaufzeiten | Kann bei komplizierten Designs zeitaufwändig sein |

| Materialabfälle | Minimaler Materialabfall | Signifikanter Materialabtrag durch subtraktive Verfahren |

| Lokale Produktion | Ermöglicht die lokale Herstellung von Formen und Werkzeugen | Teilweise Abhängigkeit von externen Anbietern |

| Vorabkosten | Höhere Anfangskosten für DED-Maschinen | Geringere Anfangsinvestitionen für Maschinen |

| Langfristige Kosten | Kann aufgrund des geringeren Materialabfalls und des rationalisierten Prozesses kosteneffizient sein | Kann bei hohen Stückzahlen kostengünstig sein |

| Angemessenheit | Ideal für komplexe, kleinvolumige Formen und Prototypen | Gut geeignet für die Großserienproduktion einfacher Formen |

FAQ

Hier finden Sie einige häufig gestellte Fragen zum DED und seiner Anwendung im Formen- und Werkzeugbau in übersichtlicher Form beantwortet:

| Frage | Antwort |

|---|---|

| Was ist bei der Oberflächenbehandlung von DED-Formen zu beachten? | Im DED-Verfahren hergestellte Formen können Nachbearbeitungstechniken wie Polieren oder maschinelle Bearbeitung erfordern, um die gewünschte Oberflächengüte für eine optimale Teilequalität zu erreichen. |

| Kann der DED zur Reparatur beschädigter Formen und Werkzeuge verwendet werden? | Auf jeden Fall! Der additive Charakter von DED ist ideal für die Reparatur von lokalen Schäden an Formen und Werkzeugen, um deren Lebensdauer zu verlängern und die Ersatzkosten zu senken. |

| Wie schneidet DED im Vergleich zu anderen additiven Fertigungstechnologien für den Formen- und Werkzeugbau ab? | Während Technologien wie das selektive Lasersintern (SLS) immer mehr an Bedeutung gewinnen, bietet DED Vorteile bei der Herstellung von Metallformen mit hoher Festigkeit und Hochtemperaturleistung. |

| Welche Umweltvorteile bietet der Einsatz von DED im Formen- und Werkzeugbau? | DED minimiert den Materialabfall im Vergleich zu herkömmlichen Bearbeitungsmethoden und trägt damit zu einem nachhaltigeren Fertigungsprozess bei. |