Stellen Sie sich einen Bildhauer vor, der in mühevoller Kleinarbeit einen massiven Steinblock in eine filigrane Figur verwandelt. Die Zerstäubungsprozess arbeitet nach einem ähnlichen Prinzip, aber statt Meißel und Stein werden hier Hochleistungsdüsen eingesetzt, um geschmolzene Metalle oder Flüssigkeiten in winzige, hochfunktionale Partikel zu zerlegen.

Dieser Artikel taucht tief in die faszinierende Welt der Zerstäubung ein und erforscht ihre Feinheiten, die spezifischen Arten von Metallpulvern, die sie erzeugt, und ihre vielfältigen Anwendungen in verschiedenen Branchen.

Ein Überblick über die Atomisierung

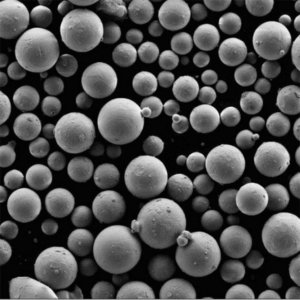

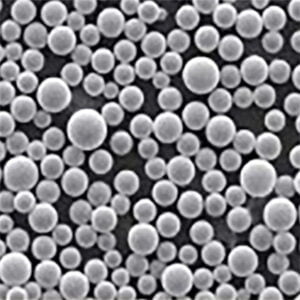

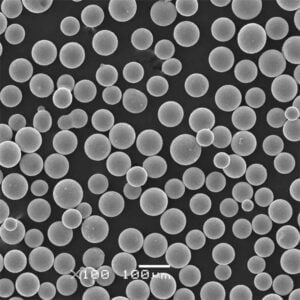

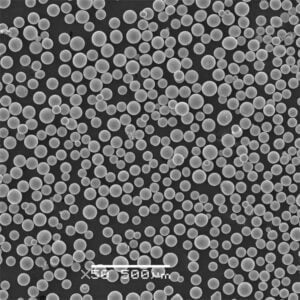

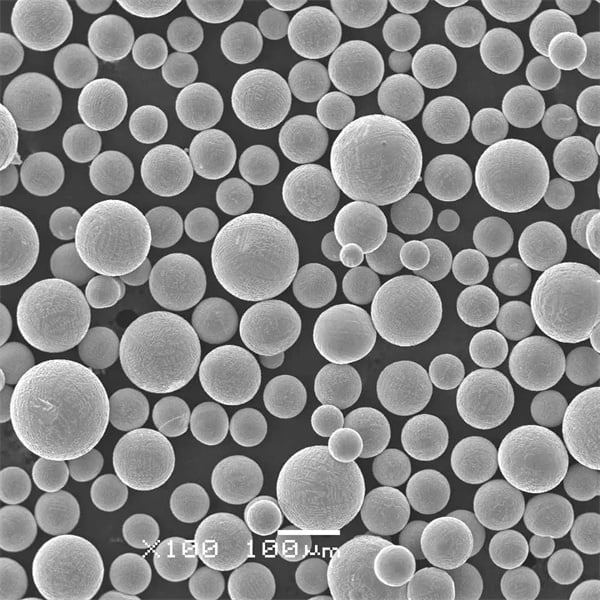

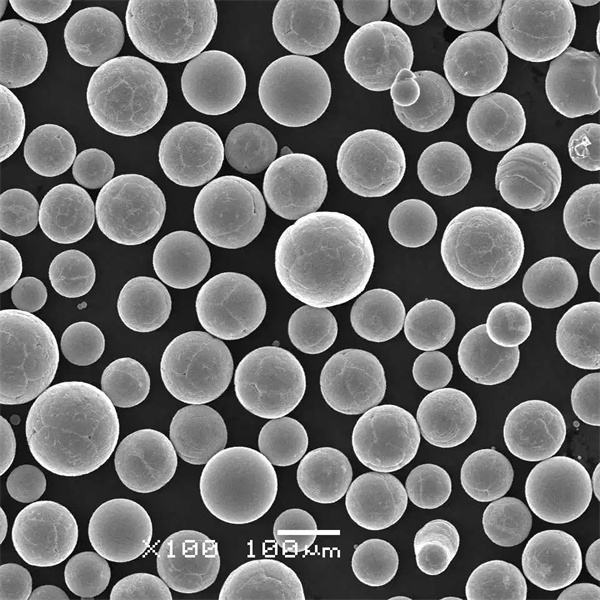

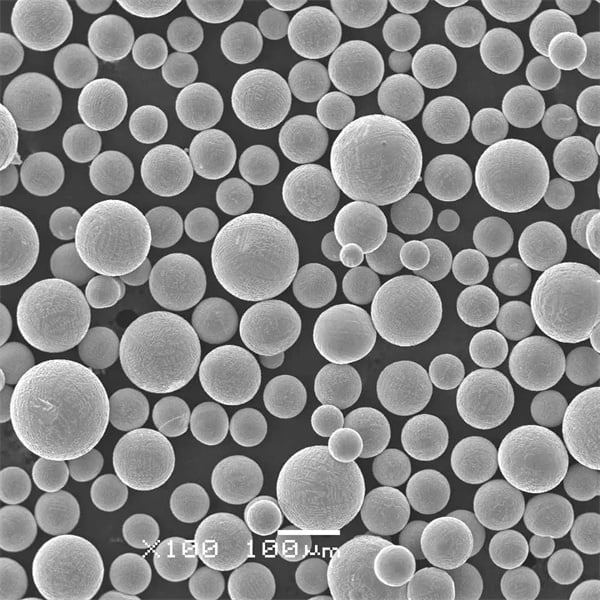

Im Kern ist die Zerstäubung ein Verfahren, das eine Flüssigkeit - in der Regel geschmolzenes Metall - in einen feinen Nebel oder ein Pulver verwandelt. Dies wird erreicht, indem die Flüssigkeit einem Hochdruck-Gas- oder Wasserstrahl ausgesetzt wird, der ihren Fluss unterbricht und eine Vielzahl winziger Tröpfchen erzeugt. Diese Tröpfchen verfestigen sich rasch, während sie durch eine Sammelkammer fallen, und ergeben eine Sammlung von hoch begehrten Metallpulvern mit einzigartigen Eigenschaften.

Es gibt zwei Hauptmethoden für die Zerstäubung:

- Gaszerstäubung: Bei diesem Verfahren wird ein inertes Gas wie Stickstoff oder Argon verwendet, um das geschmolzene Metall zu spalten. Bei dieser Technik entstehen sehr kugelförmige Pulver mit hervorragenden Fließeigenschaften und minimaler Oxidation.

- Wasserzerstäubung: Hier unterbricht ein Hochdruckwasserstrahl den Strom des geschmolzenen Metalls. Diese Methode ist im Allgemeinen kostengünstiger, führt aber im Vergleich zur Gaszerstäubung zu weniger kugelförmigen und potenziell stärker oxidierten Pulvern.

Die Wahl zwischen diesen Methoden hängt von den gewünschten Pulvereigenschaften, der Materialart und den Kosten ab.

Erkundung verschiedener Metallpulver

Die Zerstäubungsprozess eröffnet eine Schatztruhe von Metallpulvern, von denen jedes eine Reihe von Eigenschaften und Anwendungen besitzt. Lassen Sie uns zehn dieser faszinierenden Metallpulver näher kennenlernen:

1. Pulver aus rostfreiem Stahl:

- Zusammensetzung: Hauptsächlich Eisen, Chrom, Nickel und unterschiedliche Mengen anderer Elemente wie Molybdän und Stickstoff.

- Eigenschaften: Ausgezeichnete Korrosionsbeständigkeit, hohe Festigkeit, gute Verformbarkeit.

- Anwendungen: Additive Fertigung (3D-Druck) komplexer Bauteile, Spritzguss für komplizierte Teile, thermisches Spritzen für Verschleiß- und Korrosionsbeständigkeit.

2. Superlegierungspulver auf Nickelbasis:

- Zusammensetzung: Nickel als Basiselement, kombiniert mit Chrom, Kobalt, Molybdän und anderen Elementen je nach Legierung.

- Eigenschaften: Außergewöhnliche Hochtemperaturfestigkeit, Oxidations- und Kriechbeständigkeit (Verformung unter Spannung bei hohen Temperaturen).

- Anwendungen: Komponenten von Gasturbinentriebwerken, Teile für die Luft- und Raumfahrt, Wärmetauscher für den Einsatz in extremen Umgebungen.

3. Titan-Pulver:

- Zusammensetzung: Hauptsächlich Titan, mit geringen Mengen an Sauerstoff, Stickstoff und anderen Elementen je nach Sorte.

- Eigenschaften: Hohes Verhältnis von Festigkeit zu Gewicht, ausgezeichnete Biokompatibilität, Korrosionsbeständigkeit.

- Anwendungen: Additive Fertigung von leichten und stabilen Teilen für die Luft- und Raumfahrt, biomedizinische Implantate für hervorragende Knochenintegration.

4. Aluminium-Pulver:

- Zusammensetzung: Hauptsächlich Aluminium, je nach Legierung mit unterschiedlichen Anteilen an Silizium, Eisen und anderen Elementen.

- Eigenschaften: Leichtes Gewicht, gute elektrische Leitfähigkeit, gut recycelbar.

- Anwendungen: Additive Fertigung für Rapid Prototyping und leichte Bauteile, Pyrotechnik (zur Erzeugung von Funken und Raucheffekten).

5. Kupfer-Pulver:

- Zusammensetzung: Hauptsächlich Kupfer, möglicherweise mit Spuren von Sauerstoff und anderen Elementen.

- Eigenschaften: Ausgezeichnete elektrische und thermische Leitfähigkeit, gute Bearbeitbarkeit.

- Anwendungen: Elektrische Kontakte und Steckverbinder, Wärmesenken zur Steuerung der Wärmeübertragung, additive Fertigung für leitfähige Komponenten.

6. Eisen-Pulver:

- Zusammensetzung: Hauptsächlich Eisen, mit unterschiedlichen Anteilen an Kohlenstoff, Sauerstoff und anderen Elementen je nach Art (z. B. zerstäubtes Eisenpulver, Carbonyleisenpulver).

- Eigenschaften: Magnetische Eigenschaften (variiert je nach Typ), gute Bearbeitbarkeit, hohe Dichte.

- Anwendungen: Weichmagnetische Komponenten für Transformatoren und Induktoren, Metallspritzguss für komplexe Formen, Reibmaterialien für Bremsen und Kupplungen.

7. Kobalt-Pulver:

- Zusammensetzung: Hauptsächlich Kobalt, möglicherweise mit Spuren von Eisen, Nickel und anderen Elementen.

- Eigenschaften: Hohe Magnetkraft, Verschleißfestigkeit, gute Härte.

- Anwendungen: Schneidewerkzeuge, Dauermagnete, Hartauftragsschweißung für Verschleißfestigkeit von Bauteilen.

8. Wolfram-Pulver:

- Zusammensetzung: Hauptsächlich Wolfram, möglicherweise mit Spuren von Sauerstoff, Kohlenstoff und anderen Elementen.

- Eigenschaften: Extrem hoher Schmelzpunkt, ausgezeichnete Dichte, gute Verschleißfestigkeit.

- Anwendungen: Wolfram-Inertgas (WIG)-Schweißelektroden, Glühfäden für Glühlampen, panzerbrechende Munition.

9. Molybdän-Pulver:

- Zusammensetzung: Hauptsächlich Molybdän, möglicherweise mit Spuren von Sauerstoff, Kohlenstoff und anderen Elementen.

Ein Überblick über die Atomisierung

Abgesehen von den Kernmethoden kann die Zerstäubung noch weiter unterteilt werden, und zwar nach dem Druck, der zur Zerlegung der Flüssigkeit verwendet wird:

- Hochdruck-Gaszerstäubung (HGPA): Bei diesem Verfahren werden extrem hohe Gasdrücke (bis zu 30 MPa oder 4.351 psi) verwendet, um außergewöhnlich feine Pulver mit einer engen Größenverteilung herzustellen. HGPA-Pulver sind ideal für Anwendungen, die hohe Präzision und gleichbleibende Eigenschaften erfordern.

- Niederdruck-Gaszerstäubung (LGPA): Hier werden niedrigere Gasdrücke (in der Regel unter 10 MPa oder 1.450 psi) verwendet. Dies führt im Vergleich zu HGPA zu gröberen Pulvern, bietet aber einen kostengünstigeren Ansatz. LGPA-Pulver eignen sich gut für Anwendungen, bei denen die genaue Partikelgröße weniger wichtig ist.

Zusätzliche Faktoren, die den Zerstäubungsprozess beeinflussen:

- Schmelztemperatur: Die Temperatur, bei der das Metall zerstäubt wird, hat erhebliche Auswirkungen auf die endgültigen Pulvereigenschaften. Höhere Temperaturen können zu größeren und kugelförmigeren Partikeln führen, während niedrigere Temperaturen zu kleineren und weniger kugelförmigen Pulvern führen können.

- Durchsatz des Zerstäubungsgases: Die Geschwindigkeit, mit der das Gas in den Strom des geschmolzenen Metalls eingeleitet wird, beeinflusst die Größe und Verteilung der entstehenden Partikel. Höhere Durchflussraten führen im Allgemeinen zu feineren Pulvern.

Jenseits von Metallen: Atomisierung für verschiedene Materialien

Die Leistungsfähigkeit der Zerstäubung geht über Metalle hinaus. Dieses vielseitige Verfahren kann zur Herstellung von Pulvern aus einer breiten Palette von Materialien verwendet werden, darunter:

- Keramiken: Aluminiumoxid-, Zirkoniumdioxid- und Siliziumkarbidpulver werden für Anwendungen wie verschleißfeste Komponenten und Hochleistungsschneidwerkzeuge hergestellt.

- Kunststoffe: Polymere wie Nylon und Polyethylen können zu feinen Pulvern zerstäubt werden, die in der additiven Fertigung, in Beschichtungen und Verbundwerkstoffen eingesetzt werden.

- Lebensmittel und Pharmazeutika: Lebensmittel wie Milch und Kaffee können für Sofortanwendungen zerstäubt werden, während Pharmazeutika dieses Verfahren nutzen, um Systeme zur kontrollierten Abgabe von Medikamenten zu entwickeln.

Vorteile des Zerstäubungsprozess

Das Zerstäubungsverfahren bietet eine Vielzahl von Vorteilen, die es zu einem Eckpfeiler in verschiedenen Branchen machen:

- Herstellung von hochreinen Pulvern: Die Zerstäubung ermöglicht die Herstellung von Pulvern mit minimaler Verunreinigung und gewährleistet gleichbleibende und vorhersehbare Materialeigenschaften.

- Präzise Kontrolle über die Pulvermorphologie: Durch die Einstellung verschiedener Parameter lassen sich Größe, Form und Verteilung der Pulverpartikel präzise steuern, um den spezifischen Anforderungen der Anwendung gerecht zu werden.

- Verbesserte Materialeigenschaften: Die schnelle Erstarrung, die mit der Zerstäubung einhergeht, kann zu einzigartigen Mikrostrukturen innerhalb der Pulverpartikel führen, die Eigenschaften wie Festigkeit, Duktilität und Korrosionsbeständigkeit verbessern.

- Maßgeschneiderte Pulver für vielfältige Anwendungen: Die Fähigkeit, eine breite Palette von Materialien zu zerstäuben, schafft eine umfangreiche Bibliothek von Pulvern, die für unzählige Anwendungen geeignet sind.

- Effizienter und skalierbarer Prozess: Moderne Zerstäubungstechniken sind effizient und können für die Produktion großer Mengen skaliert werden, so dass sie sich für industrielle Anwendungen eignen.

Nachteile der Zerstäubung

Die Zerstäubung ist zwar ein leistungsfähiges Instrument, hat aber auch einige Nachteile:

- Hoher Energieverbrauch: Das Verfahren erfordert erhebliche Energie, um die für die Zerstäubung erforderlichen hohen Drücke oder Hochgeschwindigkeitsstrahlen zu erzeugen.

- Kostenüberlegungen: Die Einrichtung und der Betrieb einer Zerstäubungsanlage kann teuer sein und sich auf die Endkosten der produzierten Pulver auswirken.

- Pulver-Oxidation: Bei der Zerstäubung, insbesondere bei der Wasserzerstäubung, besteht die Gefahr, dass die Pulverpartikel oxidieren, was ihre Eigenschaften beeinträchtigen kann.

- Sicherheitsaspekte: Das Verfahren kann den Umgang mit geschmolzenen Hochtemperaturmetallen und Hochdruckgasen beinhalten, was strenge Sicherheitsprotokolle erforderlich macht.

Ein Vergleich von Gas- und Wasserzerstäubung

Bei der Wahl zwischen Gas- und Wasserzerstäubung spielen mehrere Faktoren eine wichtige Rolle:

Eigenschaften des Pulvers:

- Sphärizität: Die Gaszerstäubung erzeugt im Allgemeinen kugelförmigere Pulver als die Wasserzerstäubung. Kugelförmige Partikel bieten eine bessere Fließfähigkeit und Packungsdichte und sind besser für additive Fertigungsverfahren geeignet.

- Oxidation: Bei der Wasserzerstäubung kann im Vergleich zur Gaszerstäubung mehr Sauerstoff in die Pulverpartikel gelangen. Dies könnte bei Anwendungen, die eine hohe Korrosionsbeständigkeit erfordern, ein Problem darstellen.

Kostenüberlegungen:

- Erstinvestition: Gaszerstäubungsanlagen erfordern im Vergleich zu Wasserzerstäubungsanlagen in der Regel eine höhere Anfangsinvestition.

- Operative Kosten: Die Kosten für das Zerstäubungsgas (z. B. Argon, Stickstoff) können bei der Gaszerstäubung ein erheblicher Faktor sein, während bei der Wasserzerstäubung geringere Betriebskosten für das Zerstäubungsmedium anfallen.

Anwendungen:

- Leistungsstarke Anwendungen: Wenn es auf eine präzise Pulvermorphologie und minimale Oxidation ankommt (z. B. bei der additiven Fertigung von Bauteilen für die Luft- und Raumfahrt), ist die Gaszerstäubung oft die erste Wahl.

- Kostenempfindliche Anwendungen: Für weniger kritische Anwendungen, bei denen die Kosten im Vordergrund stehen (z. B. bei der Produktion von Metall-Spritzguss-Rohstoffen), könnte die Wasserzerstäubung eine praktikablere Option sein.

- Auswirkungen auf die Umwelt: Der mit der Zerstäubung verbundene hohe Energieverbrauch kann zu den Treibhausgasemissionen beitragen. Außerdem muss die Entsorgung des bei der Wasserzerstäubung anfallenden Abwassers sorgfältig gehandhabt werden, um die Umweltauswirkungen zu minimieren.

Abmilderung der Nachteile: Strategien zur Optimierung

Trotz dieser Einschränkungen können verschiedene Strategien zur Optimierung des Zerstäubungsprozesses und zur Beseitigung seiner potenziellen Nachteile eingesetzt werden:

- Energieeffiziente Technologien: Fortschritte in der Zerstäubungstechnologie führen zur Entwicklung energieeffizienterer Verfahren, wie z. B. der Ultraschallzerstäubung, bei der Schallwellen zur Zerstäubung eingesetzt werden.

- Material-Recycling: Die Wiederverwendung von Metallabfällen und Pulvern im Zerstäubungsprozess kann die Umweltbelastung und die Produktionskosten verringern.

- Geschlossene Wasserkreislaufsysteme: Der Einsatz geschlossener Wasserkreisläufe in der Wasserzerstäubung kann den Wasserverbrauch und das Abwasseraufkommen erheblich reduzieren.

- Strenge Sicherheitsmaßnahmen: Die Durchsetzung strenger Sicherheitsprotokolle während der Zerstäubung, einschließlich ordnungsgemäßer Belüftung, persönlicher Schutzausrüstung und Bedienerschulung, kann die Sicherheitsrisiken minimieren.

die Anwendungen von Zerstäubungsprozess

Zerstäubte Pulver finden in einem breiten Spektrum von Industrien Anwendung und spielen eine wichtige Rolle bei der Gestaltung unserer Welt:

Additive Fertigung (3D-Druck): Metallpulver wie rostfreier Stahl, Titan und Nickelsuperlegierungen sind die Bausteine für die Herstellung komplexer und leistungsstarker Komponenten mit Hilfe von 3D-Drucktechnologien.

Metall-Spritzgießen (MIM): Bei diesem Verfahren werden zerstäubte Pulver verwendet, um durch eine Kombination aus Gießen und Sintern komplizierte Metallteile herzustellen. MIM ist für die Massenproduktion kleiner, komplexer Bauteile geeignet.

Thermisches Spritzen: Zerstäubte Pulver werden verwendet, um Oberflächen mit einer Schicht aus Metall, Keramik oder anderen Materialien zu beschichten. Durch das thermische Spritzen werden Eigenschaften wie Verschleißfestigkeit, Korrosionsbeständigkeit und Wärmedämmung verbessert.

Batterie-Technologien: Nickel- und Lithiumpulver sind entscheidende Komponenten bei der Herstellung von Hochleistungsbatterien für Elektrofahrzeuge und elektronische Geräte.

Katalysatoren: Fein zerstäubte Pulver mit großer Oberfläche werden als Katalysatoren in verschiedenen chemischen Reaktionen eingesetzt, um die Reaktionsgeschwindigkeit zu beschleunigen und die Prozesseffizienz zu verbessern.

Pharmazeutika: Die Zerstäubung ermöglicht die Herstellung von Medikamentenpartikeln mit kontrollierter Größe und Freisetzungsprofilen, die eine gezielte Medikamentenabgabe im Körper ermöglichen.

Ernährung und Landwirtschaft: Bei Instantkaffee, Milchpulver und Düngemitteln werden häufig zerstäubte Inhaltsstoffe verwendet, um die Haltbarkeit, Funktionalität und kontrollierte Freisetzung zu verbessern.

Die sich entwickelnde Landschaft der Atomisierung

Die Zukunft der Zerstäubung ist voller aufregender Möglichkeiten:

- Zerstäubung von Nanopartikeln: Die Möglichkeit, mit fortschrittlichen Zerstäubungstechniken noch feinere Pulver in der Größe von Nanopartikeln herzustellen, wird neue Anwendungen in der Nanotechnologie und der Medizin ermöglichen.

- Multi-Material-Zerstäubung: Entwicklungen im Bereich der Ko-Atomisierungstechniken werden die Herstellung von Pulvern mit einer Mischung aus verschiedenen Materialien ermöglichen, was zur Entwicklung von Verbundwerkstoffen mit einzigartigen Eigenschaften führen wird.

- Nachhaltige Atomisierung: Forschung zu energieeffizienteren Zerstäubungsverfahren und die verstärkte Verwendung von Recyclingmaterialien werden zu einer nachhaltigeren Zukunft der Zerstäubung beitragen.

FAQ

F: Was ist der Unterschied zwischen Zerstäubung und Pulverisierung?

A: Bei beiden Verfahren werden zwar kleinere Partikel erzeugt, aber die Zerstäubung befasst sich in der Regel mit Flüssigkeiten, die in feine Pulver verwandelt werden. Bei der Pulverisierung hingegen werden feste Materialien in kleinere Stücke zerlegt.

F: Kann jede Flüssigkeit zerstäubt werden?

A: Die Zerstäubung wird am häufigsten für Metalle und andere Materialien verwendet, die geschmolzen werden können. Mit den richtigen Techniken können jedoch auch einige zähflüssige Flüssigkeiten (wie bestimmte Polymere) zerstäubt werden.

F: Wie wird die Größe der zerstäubten Pulverpartikel kontrolliert?

A: Die Größe der Pulverpartikel wird von mehreren Faktoren beeinflusst, darunter der Druck des Zerstäubungsgases oder des Wasserstrahls, die Schmelzetemperatur und das Düsendesign. Durch die Einstellung dieser Parameter kann die gewünschte Partikelgrößenverteilung erreicht werden.

F: Welche Sicherheitsvorkehrungen sind bei der Zerstäubung erforderlich?

A: Zerstäubungsprozesse beinhalten hohe Temperaturen und potenziell gefährliche Materialien. Daher sind eine angemessene Belüftung, persönliche Schutzausrüstung (PSA) für die Bediener und die Einhaltung von Sicherheitsprotokollen unerlässlich, um die Risiken zu minimieren.

F: Was ist die Zukunft der Atomisierung?

A: Die Zukunft der Zerstäubung ist vielversprechend, denn der technologische Fortschritt führt zur Entwicklung effizienterer, nachhaltigerer und präziserer Zerstäubungsprozesse. Dies wird den Weg für die Entwicklung neuer Materialien und Anwendungen in verschiedenen Branchen ebnen.