Überblick über 3D-Druck von Metallpulvern

Der 3D-Druck, auch bekannt als additive Fertigung, ermöglicht die Herstellung komplexer Metallteile direkt aus digitalen Modellen. Diese revolutionäre Technologie verwendet Metallpulver als Rohmaterial und verschmilzt feine Materialschichten miteinander, um die Bauteile Schicht für Schicht aufzubauen.

Das verwendete Metallpulver hat einen erheblichen Einfluss auf die Eigenschaften, die Leistung, die Anwendungen und die Wirtschaftlichkeit von metallischen 3D-Druckteilen. Dieser Leitfaden bietet einen umfassenden Überblick über Metallpulver für den 3D-Druck, einschließlich:

Arten von Metallpulvern für den 3D-Druck

Dieser Abschnitt behandelt die wichtigsten Kategorien und Legierungen von Metallpulvern, die in den 3D-Drucktechnologien Pulverbettschmelzen und direkte Energieabscheidung verwendet werden.

Eigenschaften von Metallpulvern

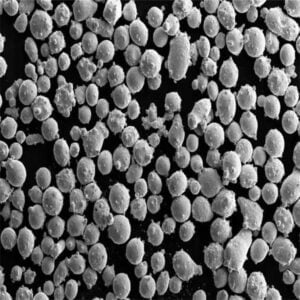

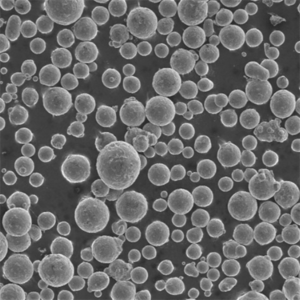

Es werden die wichtigsten physikalischen und chemischen Eigenschaften von Metallpulvern untersucht, die die Qualität der Teile beeinflussen. Diskutiert werden Partikelgrößenverteilung, Morphologie, Fließfähigkeit und Mikrostruktur.

Anwendungen des 3D-Drucks von Metallpulvern

Die einzigartigen Möglichkeiten der additiven Fertigung von Metallen haben dazu geführt, dass sie in der Luft- und Raumfahrt, in der Medizin- und Zahntechnik, im Automobilbau und im allgemeinen Maschinenbau Einzug gehalten haben. Es werden typische Anwendungen für verschiedene Metallpulverlegierungen vorgestellt.

Spezifikationen und Normen für Metallpulver

Es werden Pulversorten, Größenbereiche, Produktionsmethoden, Qualitätsstandards und Überlegungen zur Lieferkette bei der Beschaffung von Metallpulvern vorgestellt.

Kostenanalyse von Metallpulvern

Die Kosten, die mit verschiedenen Metalllegierungen und Qualitätsstufen verbunden sind, werden verglichen und gegenübergestellt. Auch die Wirtschaftlichkeit von Metall- und Kunststoffpulvern wird erörtert.

Vorteile vs. Einschränkungen

Die Vor- und Nachteile der gängigen Metallpulversorten werden in Bezug auf die Anforderungen an die Funktionalität der Teile, die erzielten mechanischen Eigenschaften, die Produktionskosten, die Qualitätskontrolle und die Verfügbarkeit in der Lieferkette abgewogen.

Mit diesem umfassenden Leitfaden sind Ingenieure, Konstrukteure, Beschaffungsmanager und technische Fachleute in der Lage, den optimalen Metallpulvertyp für ihre spezifischen Anwendungsanforderungen und Erwartungen an das Preis-Leistungs-Verhältnis auszuwählen und zu beschaffen.

Arten von Metallpulvern für den 3D-Druck

| Kategorie Metall | Eigenschaften | Gängige Legierungen | Anwendungen |

|---|---|---|---|

| Stähle | - Hohe Festigkeit und Verschleißfestigkeit - Breites Spektrum an mechanischen Eigenschaften je nach Legierung - Magnetisch (außer bei einigen Spezialstählen) |

- Rostfreie Stähle (z. B. 17-4 PH, 316L, 304): Ausgezeichnete Korrosionsbeständigkeit, gut geeignet für Teile, die Flüssigkeiten ausgesetzt sind - Werkzeugstähle (z. B. H13, A2, D2): Hohe Härte, verwendet für Formen, Gesenke und Schneidwerkzeuge - Martensitaushärtende Stähle: Hohes Festigkeits-Gewichts-Verhältnis, ideal für Bauteile in der Luft- und Raumfahrt |

Aufgrund ihrer Vielseitigkeit sind Stähle die am häufigsten verwendeten Metallpulver im 3D-Druck. Sie bieten ein gutes Gleichgewicht an mechanischen Eigenschaften und eignen sich für verschiedene Anwendungen. |

| Aluminium-Legierungen | - Leichtes Gewicht und gute Bearbeitbarkeit - Hohes Verhältnis von Festigkeit zu Gewicht - Ausgezeichnete elektrische Leitfähigkeit - Nicht so fest wie Stähle | - Aluminium-Silizium-Magnesium (AlSiMg)-Legierungen (z. B. 6061, 7075): Bieten ein gutes Gleichgewicht zwischen Festigkeit und Duktilität, werden häufig für Prototypen und Funktionsteile verwendet. - Aluminium-Kupfer-Legierungen (z. B. 2024): Hohe Festigkeit, aber geringere Korrosionsbeständigkeit, geeignet für Bauteile in der Luft- und Raumfahrt | Aluminiumlegierungen sind beliebt für Anwendungen, bei denen eine Gewichtsreduzierung entscheidend ist. Außerdem sind sie im Vergleich zu einigen anderen Metallen leichter zu drucken. |

| Titan-Legierungen | - Hohes Verhältnis von Festigkeit zu Gewicht - Ausgezeichnete Korrosionsbeständigkeit - Biokompatibel (Verwendung in medizinischen Implantaten) | - Ti-6Al-4V (Titan 6 Aluminium 4 Vanadium): Die im 3D-Druck am häufigsten verwendete Titanlegierung, die ein gutes Gleichgewicht zwischen Festigkeit, Gewicht und Biokompatibilität bietet - Andere Titanlegierungen: Maßgeschneidert für spezifische Eigenschaften wie höhere Festigkeit (z. B. Ti-6Al-4Mo) oder verbesserte Biokompatibilität (z. B. CP Ti) | Titanlegierungen sind wertvoll für Anwendungen, die hohe Festigkeit, geringes Gewicht und Korrosionsbeständigkeit erfordern. Sie sind besonders nützlich in der Luft- und Raumfahrt, in der Biomedizin und in der chemischen Verarbeitungsindustrie. |

| Nickel-Basis-Legierungen | - Ausgezeichnete Hochtemperatur- und Kriechfestigkeit - Korrosionsbeständig - Häufig in rauen Umgebungen eingesetzt | - Inconel: Eine Familie von Nickel-Chrom-Legierungen, die für ihre Hochtemperaturleistung bekannt ist und in Gasturbinentriebwerken und Wärmetauschern verwendet wird: Eine weitere Gruppe von Nickelbasislegierungen mit hervorragender Korrosionsbeständigkeit, geeignet für chemische Verarbeitungsanlagen | Nickelbasislegierungen sind die erste Wahl für Anwendungen, die extremen Temperaturen und korrosiven Bedingungen ausgesetzt sind. Sie spielen eine wichtige Rolle in der Energie-, Luft- und Raumfahrt- sowie in der chemischen Industrie. |

| Hochschmelzende Metalle | - Extrem hohe Schmelzpunkte - Hervorragende Hochtemperaturfestigkeit - Häufig in sehr anspruchsvollen Umgebungen eingesetzt | - Wolfram: Bekannt für seinen unübertroffenen Schmelzpunkt, wird in Elektroden, Raketendüsen und Hitzeschilden verwendet - Tantal: Bietet außergewöhnliche Korrosionsbeständigkeit bei hohen Temperaturen, wertvoll für Ofenkomponenten und chemische Verarbeitungsanlagen | Refraktärmetalle sind unersetzlich für Anwendungen, die extremer Hitze und rauen Umgebungen standhalten müssen. Sie werden in Bereichen wie Luft- und Raumfahrt, Verteidigung und Hochtemperaturöfen eingesetzt. |

| Edelmetalle | - Hohe Korrosionsbeständigkeit - Ausgezeichnete elektrische Leitfähigkeit - Biokompatibel (teilweise) | - Gold: Hauptsächlich wegen seiner Biokompatibilität für medizinische Anwendungen wie Zahnimplantate und Elektronik verwendet - Silber: Wertvoll wegen seiner elektrischen Leitfähigkeit, verwendet in elektrischen Steckern und Antennen - Andere Edelmetalle (z. B. Platin): Verwendung in speziellen Anwendungen wie Schmuck und medizinischen Geräten | Edelmetalle bieten einzigartige Eigenschaften, die sie für bestimmte Anwendungen geeignet machen. Ihre hohen Kosten schränken jedoch ihre breite Verwendung im 3D-Druck ein. |

Eigenschaften von Metallpulvern für den 3D-Druck

| Eigentum | Beschreibung | Bedeutung für den 3D-Druck |

|---|---|---|

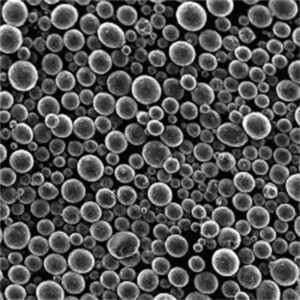

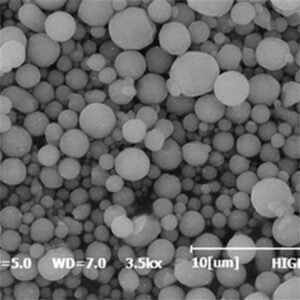

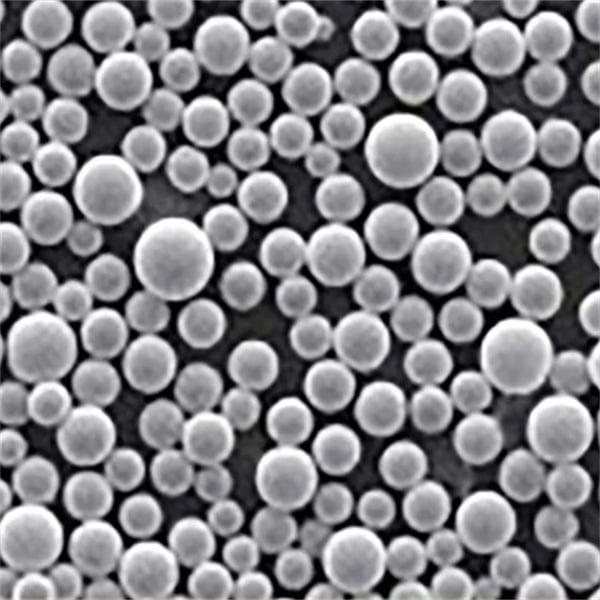

| Partikelgröße und -verteilung | Bezieht sich auf die Variation des Durchmessers der einzelnen Pulverpartikel. Gemessen in Mikrometern (µm). | – Beeinflusst die Fließfähigkeit: Gleichmäßige Größe und Verteilung sorgen für eine gleichmäßige Verteilung des Pulvers über das Druckbett und ermöglichen eine gute Schichtbildung und Detailtreue. – Beeinflusst Dichte und Porosität: Gleichmäßige Partikel sind dicht gepackt, was zu dichteren Teilen mit besseren mechanischen Eigenschaften führt. Umgekehrt kann eine breitere Größenverteilung zu Hohlräumen führen und die Festigkeit verringern. – Beeinflusst die Laserpenetration (LPBF) oder die Schmelzleistung (Elektronenstrahlschmelzen): Feinere Pulver benötigen weniger Energie, um vollständig zu schmelzen, können aber anfälliger für Laserstreuung oder Überhitzung sein. |

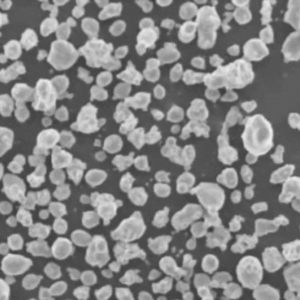

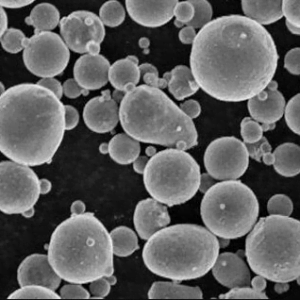

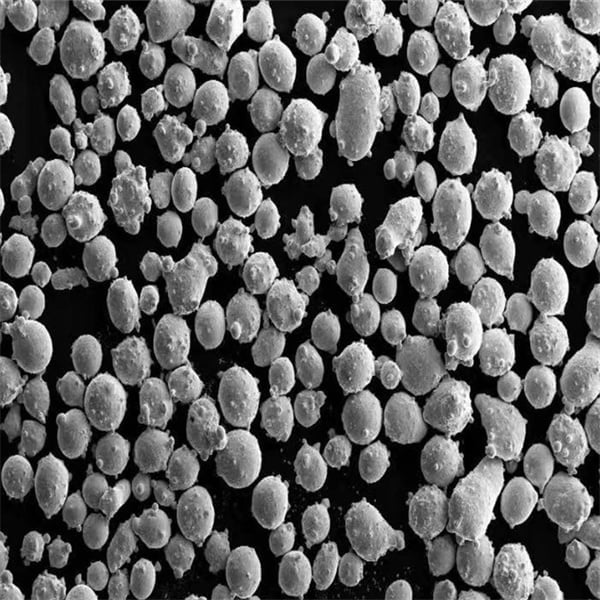

| Morphologie der Partikel | Die Form der einzelnen Pulverpartikel. | – Fließfähigkeit: Kugelförmige Partikel fließen leichter und fördern eine gleichmäßige Ablagerung. Unregelmäßige Formen können zu Ungleichmäßigkeiten und Brückenbildung (Bögen zwischen den Partikeln) führen. – Packungsdichte: Die kugelförmigen Partikel sind dichter gepackt, wodurch die Materialausnutzung und die Dichte des Endprodukts maximiert werden. – Fläche: Stark unregelmäßige Formen haben eine größere Oberfläche, was sich auf Faktoren wie Reaktivität und Sinterverhalten auswirkt. |

| Scheinbare Dichte | Die Schüttdichte des Pulvers, gemessen in Gramm pro Kubikzentimeter (g/cm³). | – Materialeinsatz und Handhabung: Durch die höhere Schüttdichte kann mehr Material in den Trichter des Druckers eingelegt werden, und es entsteht weniger Abfall. – Fließfähigkeit: Dichtere Pulver fließen möglicherweise weniger leicht, so dass die Druckereinstellungen angepasst werden müssen. |

| Fließfähigkeit | Die Leichtigkeit, mit der Pulver unter seinem eigenen Gewicht fließt. Wird mit Techniken wie Schüttwinkel oder Fließgeschwindigkeit gemessen. | – Einheitliche Ablagerung: Die gute Fließfähigkeit sorgt für eine gleichmäßige Verteilung des Pulvers in jeder Schicht, was zu Maßhaltigkeit und Oberflächengüte führt. – Verarbeitbarkeit: Pulver mit schlechter Fließfähigkeit können in 3D-Druckmaschinen zu Problemen bei der Zuführung führen und die Druckfähigkeit beeinträchtigen. |

| Chemische Zusammensetzung | Die elementare Zusammensetzung des Pulvers, einschließlich des Primärmetalls und aller Legierungselemente. | – Endgültige Materialeigenschaften: Die chemische Zusammensetzung bestimmt die mechanischen Eigenschaften (Festigkeit, Duktilität, Korrosionsbeständigkeit) des gedruckten Teils. – Sinterverhalten: Das Vorhandensein bestimmter Elemente kann die für eine effektive Sinterung erforderliche Temperatur und Zeit beeinflussen. |

| Sauerstoffgehalt und Oberflächenchemie | Die Menge des auf der Pulveroberfläche absorbierten Sauerstoffs und das Vorhandensein von Oberflächenoxiden. Gemessen in Gewichtsprozent (wt%). | – Fließfähigkeit: Ein hoher Sauerstoffgehalt kann die Fließfähigkeit beeinträchtigen, da sich Oberflächenoxide bilden, die die Reibung zwischen den Partikeln erhöhen. – Sinterverhalten: Übermäßige Oberflächenoxide können die Sinterung behindern, da sie die Bindung zwischen den Partikeln behindern. – Druckbarkeit (LPBF): Sauerstoff kann mit dem Laserstrahl reagieren, seine Wirksamkeit verringern und möglicherweise zu Spritzern oder Porosität führen. |

| Feuchtigkeitsgehalt | Die Menge des an der Pulveroberfläche adsorbierten Wasserdampfs. Gemessen in wt%. | – Fließfähigkeit: Feuchtigkeit kann dazu führen, dass Partikel verklumpen, was den Fluss behindert und Unstimmigkeiten verursacht. – Druckbarkeit (LPBF): Feuchtigkeit kann mit dem Laserstrahl reagieren und unerwünschtes Wasserstoffgas erzeugen, das zu Porosität oder Rissen im fertigen Teil führen kann. |

| Grüne Stärke | Die mechanische Festigkeit des ungesinterten (oder "grünen") Teils nach der Abscheidung. | – Handhabung: Die höhere Grünfestigkeit ermöglicht eine schonendere Handhabung der Teile vor dem Hochtemperatursinterprozess. – Formstabilität: Eine angemessene Grünfestigkeit trägt dazu bei, dass die Teilegeometrie bei der Handhabung und beim Vorwärmen für die Sinterung erhalten bleibt. |

Herstellung und Klassifizierung von Metallpulvern

| Produktionsverfahren | Prozessbeschreibung | Vorteile | Beschränkungen | Typische produzierte Metallpulver |

|---|---|---|---|---|

| Fräsen | Metallbrocken werden in Kugelmühlen, Hammermühlen oder Attritor-Mühlen zerkleinert und zu einem feinen Pulver gemahlen. | * Kostengünstig für duktile Metalle * Erzeugt eine breite Palette von Partikelgrößen * Kann für spröde Metalle verwendet werden | * Unregelmäßige Partikelformen können die Packungsdichte beeinträchtigen * Kann Verunreinigungen einbringen * Nicht geeignet für sehr feine Pulver | Eisen, Kupfer, Aluminium, Zinn |

| Zerstäubung | Geschmolzenes Metall wird mit Hilfe eines Hochdruck-Gas- oder Wasserstrahls in Tröpfchen zerteilt, die dann schnell zu kugelförmigen Partikeln erstarren. | * Sehr kugelförmige Partikel für gute Packungsdichte * Hervorragende Kontrolle über Partikelgröße und -verteilung * Geeignet für eine breite Palette von Metallen | * Erfordert spezielle Ausrüstung * Kann Verunreinigungen in den verfestigten Partikeln einschließen * Kann energieintensiv sein | Eisen, Stahllegierungen, Nickel, Kupfer, Titan |

| Chemische Reduktion | Metalloxide oder Halogenide werden durch eine chemische Reaktion mit einem Reduktionsmittel wie Wasserstoff oder Kohlenmonoxid in reine Metallpulver umgewandelt. | * Hochreine Pulver * Kann sehr feine Pulver herstellen * Geeignet für Refraktärmetalle wie Wolfram und Molybdän | * Komplexer und langsamer Prozess * Erfordert eine sorgfältige Kontrolle der Reaktionsbedingungen * Begrenzte Produktionsmengen | Wolfram, Molybdän, Tantal, Nickel |

| Elektrolytische Abscheidung | Mit Hilfe von elektrischem Strom werden Metallionen aus einer Elektrolytlösung auf einer Kathode abgeschieden, wodurch ein Metallpulver entsteht. | * Hochreine Pulver * Enge Kontrolle über Partikelgröße und -morphologie * Bietet eine gute Oberfläche für Anwendungen wie Katalyse | * Relativ langsamer Prozess * Begrenzte Produktionskapazität * Energieintensiv | Kupfer, Nickel, Silber, Kobalt |

| Klassifizierung | ||||

| Pulver Charakteristisch | Klassifizierungsmethode | Bedeutung | ||

| Partikelgröße | * Direkter Einfluss auf die Packungsdichte, das Sinterverhalten und die mechanischen Eigenschaften * Messung durch Siebung, Laserbeugung oder Bildanalyse | |||

| Partikelform | * Kugelförmige Formen bieten eine bessere Packungsdichte und Fließfähigkeit * Unregelmäßige Formen können für die Verzahnung und Festigkeit von Vorteil sein | |||

| Chemische Zusammensetzung | * Reinheit ist für viele Anwendungen entscheidend * Legierungselemente können für bestimmte Eigenschaften eingesetzt werden | |||

| Fließfähigkeit | * Die Fähigkeit des Pulvers, frei zu fließen, ist für Verarbeitungstechniken wie die Verdichtung unerlässlich. | * Gemessen durch Schüttwinkel- oder Fließgeschwindigkeitstests |

Industrielle Anwendungen von 3D-Druck von Metallpulvern

| Industrie | Anmeldung | Vorteile | Materielle Beispiele |

|---|---|---|---|

| Luft- und Raumfahrt | * Leichte, hochfeste Komponenten für Raketen und Satelliten * Komplexe interne Strukturen für Düsentriebwerke * Wärmetauscher für ein besseres Wärmemanagement | * Geringeres Gewicht für höhere Kraftstoffeffizienz * Designfreiheit für komplizierte Kühlkanäle * Schnellere Durchlaufzeit für Prototypen und Kleinserien | * Titanlegierungen (Ti-6Al-4V) * Nickelsuperlegierungen (Inconel 718) * Aluminiumlegierungen (AlSi10Mg) |

| Automobilindustrie | * Anpassbare, leichte Komponenten für Rennwagen * Komplexe Motorenteile mit internen Kühlkanälen * Schnelles Prototyping von neuen Designs und Funktionalitäten | * Verbesserte Leistung durch Gewichtsreduzierung * Verbesserte Motoreffizienz durch optimierte Kühlung * Beschleunigte Entwicklungszyklen für schnellere Innovationen | * Aluminiumlegierungen (A356) * Rostfreier Stahl (316L) * Werkzeugstahl (M2) |

| Medizinische | * Personalisierte Prothesen und Implantate mit verbesserter Biokompatibilität * Chirurgische Werkzeuge und Instrumente, die auf bestimmte Verfahren zugeschnitten sind * Patientenspezifische anatomische Modelle für die präoperative Planung | * Verbesserte chirurgische Präzision und Effizienz * Bessere Visualisierung und Planung für komplexe Operationen | * Titanlegierungen (Ti-6Al-4V) * Kobalt-Chrom-Legierungen (CoCrMo) * Tantal |

| Energie | * Hochleistungswärmetauscher für Kraftwerke * Komplexe Komponenten für Turbinen und Generatoren * Ersatzteile für ältere Anlagen, die Ausfallzeiten reduzieren | * Verbesserte Energieeffizienz durch optimierte Wärmeübertragung * Leichte Bauweise für höhere Leistung * Geringere Wartungskosten und schnellere Reparaturzeiten | * Nickellegierungen (Inconel 625) * Edelstahl (304L) * Inconel-Beschichtungen für Korrosionsbeständigkeit |

| Konsumgüter | * Luxuriöser Schmuck und Modeaccessoires mit aufwändigen Details * Individuell gestaltbare Sportgeräte in limitierter Auflage * Funktionelle Prototypen für schnelle Design-Iterationen | * Hochwertige, personalisierte Designs für einzigartige Produkte * Schnellere Produktentwicklungszyklen und kürzere Markteinführungszeiten * Erstellung komplexer Geometrien, die mit herkömmlichen Methoden nicht möglich sind | * Gold-, Silber- und Platinpulver * Aluminiumlegierungen (AlSi7Mg) * Rostfreier Stahl (17-4 PH) |

| Verteidigung | * Leichte Panzerkomponenten mit hohem ballistischem Schutz * Anpassbare Waffenteile für verbesserte Ergonomie * Schnelles Prototyping und Produktion von Spezialausrüstung | * Verbesserter Schutz der Soldaten bei geringerer Gewichtsbelastung * Verbesserte Waffenleistung und höherer Benutzerkomfort * Schnellere Entwicklung und Einführung spezieller Verteidigungstechnologie | * Titanlegierungen (Ti-4Al-3Mo) * Panzerstahl * Inconel-Legierungen für Hochtemperaturanwendungen |

Metallpulver Spezifikationen, Qualitäten und Lieferkette

| Aspekt | Beschreibung | Wichtige Überlegungen |

|---|---|---|

| Metallpulver-Spezifikationen | Metallpulver für den 3D-Druck unterscheiden sich erheblich von ihren massiven Gegenstücken. Diese feinen Partikel (in der Regel 15-105 Mikrometer) erfordern eine strenge Kontrolle der verschiedenen Eigenschaften, um einen erfolgreichen Druck und qualitativ hochwertige Teile zu gewährleisten. | * Partikelgrößenverteilung (PSD): PSD hat einen erheblichen Einfluss auf Auflösung, Oberflächengüte und Fließfähigkeit. Laserbasierte Systeme verwenden häufig feinere Pulver (15-45 Mikrometer) für komplizierte Details, während das Elektronenstrahlschmelzen (EBM) aufgrund seines tieferen Schmelzbads größere Partikel (45-105 Mikrometer) verarbeiten kann. * Chemische Zusammensetzung: Um die gewünschten Eigenschaften des Endprodukts zu erreichen, ist eine genaue Kontrolle der chemischen Zusammensetzung des Pulvers erforderlich. Legierungselemente und Spurenelemente können die mechanische Festigkeit, die Korrosionsbeständigkeit und die Druckfähigkeit erheblich beeinflussen. * Fließfähigkeit: Das Pulver muss frei und gleichmäßig in der Baukammer des Druckers fließen, um eine korrekte Schichtbildung zu gewährleisten. Eine sphärische Partikelmorphologie und ein schmaler PSD-Wert verbessern die Fließfähigkeit. * Scheinbare Dichte und Packungsdichte: Diese Eigenschaften bestimmen die Pulvermenge, die zum Füllen des Bauvolumens erforderlich ist, und beeinflussen die Porosität des fertigen Teils. * Feuchtigkeitsgehalt: Überschüssige Feuchtigkeit kann zu Sprenkeln, Unregelmäßigkeiten und Defekten beim Druck führen. |

| Metallpulver-Sorten | Aufgrund der entscheidenden Rolle des Metallpulvers im 3D-Druckverfahren sind verschiedene Qualitäten für bestimmte Anwendungen und Druckertypen erhältlich. | * Jungfräuliche Pulver: Sie werden direkt aus primären oder sekundären Metallquellen hergestellt und bieten hohe Reinheit und gleichbleibende Eigenschaften für anspruchsvolle Anwendungen wie Komponenten für die Luft- und Raumfahrt. * Vorlegierte Pulver: Diese Pulver werden bereits während der Zerstäubung mit Legierungselementen vermischt, wodurch sich die Notwendigkeit einer Nachbearbeitung verringert und eine präzise Kontrolle der Zusammensetzung gewährleistet ist. * Recycelte Pulver: Recycelte Pulver aus ungenutztem Material oder Trägermaterial bieten eine nachhaltige und kosteneffiziente Option, allerdings ist eine strenge Qualitätskontrolle erforderlich, um Verunreinigungen und Leistungsprobleme zu vermeiden. * Zerstäubungsprozess: Die Methode zur Herstellung der Pulverpartikel (Gas-, Wasser- oder Plasmazerstäubung) beeinflusst Faktoren wie Partikelgröße, Morphologie und Sauerstoffgehalt und macht sie für bestimmte Drucktechniken geeignet. |

| Lieferkette für 3D-Druck-Metallpulver | An der Lieferkette für Metallpulver für den 3D-Druck sind mehrere wichtige Akteure beteiligt, die zusammenarbeiten, um den Endverbrauchern hochwertige Pulver zu liefern. | * Metallerzeuger: Diese Unternehmen liefern die Rohstoffe für die Pulverherstellung. * Pulverhersteller: Sie sind darauf spezialisiert, geschmolzenes Metall mit verschiedenen Techniken in feine Partikel zu zerstäuben. Seriöse Hersteller halten sich an strenge Qualitätskontrollprotokolle und bieten Pulver mit einheitlichen Eigenschaften und Zertifizierungen an. * Händler für Metallpulver: Diese Unternehmen fungieren als Zwischenhändler, die Pulver verschiedener Hersteller lagern und liefern, um den Bedarf von 3D-Druckdienstleistern und Endanwendern zu decken. * Hersteller von Maschinen für die additive Fertigung: Einige Druckerhersteller bieten auch kompatible Metallpulver an, die oft für ihre spezifischen Geräte optimiert sind. * Zertifizierungsstellen: Unabhängige Organisationen legen Normen für die Eigenschaften von Metallpulvern fest, die in der additiven Fertigung verwendet werden, und setzen diese durch, um eine gleichbleibende Qualität und Leistung zu gewährleisten. |

Kostenanalyse von Metallpulvern für AM

Metallpulver sind um Größenordnungen teurer als typische Kunststofffilamente und Sinterpulver für den 3D-Druck. Die Kosten variieren je nach Legierung, Größenverteilung, Qualitätsniveau, Auftragsvolumen und geografischer Region erheblich.

Diese Tabelle enthält indikative Kostenspannen für gängige Legierungen und Sorten, die für die wichtigsten Metall-AM-Verfahren geeignet sind:

| Metallpulver | Legierungssorten | Kosten pro kg |

|---|---|---|

| Rostfreier Stahl | 316L, 17-4PH, 303, 440C | $$ |

| Werkzeugstahl | H13, M2, M4, D2 | $$$ |

| Titan-Legierungen | Ti-6Al-4V, Ti 6242, TiAl | $$$$ |

| Aluminium-Legierungen | 2024, 7075, 6061 | $$ |

| Inconel | 625, 718 | $$$$ |

| Kobalt Chrom | CoCr MP1, CoCrMo | $$$$ |

Wobei $ = Zehner, $$ = Hunderter, $$$ = Tausender in US Dollar pro kg.

Nischenlegierungen oder hochspezifische Materialeigenschaften und -verteilungen erhöhen die Kosten aufgrund der geringeren Produktionsmengen weiter. Auch die Produktion von Kleinserien hat einen Kostenvorteil gegenüber Großaufträgen.

Kosten für Metall- und Kunststoffpulver

| Material | Typische Kosten pro kg |

|---|---|

| PLA-Kunststoff | $20-50 |

| ABS-Kunststoff | $25-100 |

| Rostfreier Stahl 316L | $50-150 |

| Aluminium 2024 | $70-200 |

| Inconel 718 | $150-600 |

Metallpulver sind zwar aufgrund der Materialintensität pro Gewichtseinheit 10 bis 100 Mal teurer als Kunststoffe, doch bieten Metalle weitaus bessere mechanische Eigenschaften, eine höhere Wärmebeständigkeit und ein höheres Endnutzungspotenzial.

Zusammenfassend lässt sich sagen, dass die Auswahl der Legierung, der Reinheitsgrad, die Verteilungsspezifikationen und die Auftragsparameter die Pulverkosten erheblich beeinflussen. Eine verbesserte Leistung der Teile rechtfertigt jedoch höhere Metallpreise für kritische Anwendungen.

Nachdem nun die Kosten für Pulver untersucht wurden, werden im nächsten Abschnitt die Vor- und Nachteile der verschiedenen Legierungen verglichen.

Vorteile und Beschränkungen von Metallpulvern

| Vorteile | Beschränkungen |

|---|---|

| Designflexibilität und komplexe Geometrien | Beschränkungen für Größe und Form von Teilen |

| Metallpulver eignen sich hervorragend für die Herstellung komplizierter Formen, die durch herkömmliche Bearbeitung nur sehr schwer oder mit großem Aufwand zu realisieren wären. Die Pulvermetallurgie ermöglicht die Bildung von endkonturnahen Formen, wodurch die Notwendigkeit nachfolgender Bearbeitungsschritte minimiert wird. Dies führt zu komplizierten Zahnrädern, inneren Kanälen und Gitterstrukturen, die mit anderen Methoden nicht möglich wären. | Metallpulver bieten zwar eine außergewöhnliche Designfreiheit, doch sind der erreichbaren Größe und Komplexität Grenzen gesetzt. Sehr große Teile oder solche mit extrem dünnen Merkmalen können aufgrund von Problemen mit dem Pulverfluss und der Gleichmäßigkeit der Verdichtung schwierig zu fertigen sein. |

| Materialeffizienz und Abfallvermeidung | Anfängliche Kosten des Pulvers |

| Die Pulvermetallurgie bietet einen erheblichen Vorteil in Bezug auf die Materialausnutzung. Im Gegensatz zur maschinellen Bearbeitung, bei der ein erheblicher Teil des Rohmaterials als Ausschuss anfällt, wird bei der Pulvermetallurgie ein nahezu additiver Ansatz verfolgt. Es wird nur die Menge an Pulver verwendet, die für das endgültige Teil benötigt wird, wodurch der Ausschuss minimiert und die Materialkosten insgesamt gesenkt werden, insbesondere bei großen Produktionsserien. | Metallpulver selbst können teurer sein als Schüttgut, das in herkömmlichen Herstellungsverfahren verwendet wird. Dies kann ein erheblicher Nachteil für die Produktion von Kleinserien oder für Anwendungen sein, bei denen die Kosten ein kritischer Faktor sind. |

| Maßgeschneiderte Materialeigenschaften | Schwankungen von Porosität und Dichte |

| Ein einzigartiger Vorteil von Metallpulvern liegt in ihrer Fähigkeit, die endgültigen Eigenschaften des Teils zu beeinflussen. Durch die Auswahl bestimmter Pulversorten, die Steuerung der Partikelgrößenverteilung und die Anwendung verschiedener Sintertechniken können die Hersteller gewünschte Eigenschaften wie Porosität, elektrische Leitfähigkeit und magnetische Permeabilität erzielen. Dieses Maß an Kontrolle ermöglicht die Herstellung von Teilen, die speziell für ihre vorgesehene Funktion entwickelt wurden. | Eine der inhärenten Herausforderungen der Pulvermetallurgie ist das Erreichen einer konsistenten und gleichmäßigen Dichte im gesamten Teil. Der Verdichtungsprozess kann zu Schwankungen der Porosität führen, die sich auf die mechanischen Eigenschaften des Endprodukts auswirken können. Strenge Kontrollmaßnahmen und möglicherweise zusätzliche Verarbeitungsschritte können erforderlich sein, um sicherzustellen, dass die Teile die Dichtespezifikationen erfüllen. |

| Hohe Produktionsraten und Automatisierung | Begrenzte Materialauswahl |

| Die Pulvermetallurgie eignet sich gut für die Automatisierung und ist daher ideal für die Produktion großer Stückzahlen. Die Möglichkeiten der endkonturnahen Formgebung minimieren den Bedarf an umfangreicher Nachbearbeitung, was zu schnelleren Produktionszyklen und niedrigeren Arbeitskosten führt. Diese Automatisierung verbessert auch die Konsistenz und Wiederholbarkeit der Teilequalität. | Die Verfügbarkeit von Metallpulvern für bestimmte Anwendungen kann im Vergleich zu den traditionell verwendeten Materialien begrenzt sein. Einige Hochleistungslegierungen oder exotische Metalle sind möglicherweise nicht ohne Weiteres in Pulverform erhältlich, was die Konstruktionsmöglichkeiten für bestimmte Anwendungen einschränkt. |

| Hervorragende Oberflächengüte | Stärke und Anisotropie |

| Metallpulverteile weisen aufgrund des Verdichtungs- und Sinterprozesses häufig eine hervorragende Oberflächengüte auf. Dadurch können zusätzliche Nachbearbeitungsschritte entfallen, was die Produktionskosten und den Zeitaufwand reduziert. Die glatte Oberfläche kann auch bei Anwendungen von Vorteil sein, die enge Toleranzen oder verbesserte tribologische Eigenschaften (Reibung und Verschleiß) erfordern. | Die Festigkeit von Pulvermetallteilen kann aufgrund von Restporosität geringer sein als die ihrer Knetgegenstücke. Außerdem kann der Verdichtungsprozess zu Anisotropie führen, d. h. die Materialeigenschaften unterscheiden sich je nach Richtung der aufgebrachten Kraft. Sorgfältige Konstruktionsüberlegungen und Prozessoptimierung sind entscheidend, um diese Einschränkungen zu verringern. |

FAQ

In diesem FAQ-Bereich finden Sie Antworten auf häufig gestellte Fragen zu Metallpulvern für die additive Fertigung:

F: Welches ist das am häufigsten verwendete Metall für den 3D-Druck?

A: Edelstahl 316L wird aufgrund seiner Erschwinglichkeit, Verfügbarkeit und mäßigen Korrosionsbeständigkeit häufig für Endanwendungen in der Luft- und Raumfahrt, im Automobilbau, in der Medizintechnik und für industrielle Komponenten verwendet.

F: Welche Legierung bietet das beste Verhältnis zwischen Festigkeit und Gewicht?

A: Titanlegierungen wie Ti-6Al-4V bieten eine sehr hohe spezifische Festigkeit, die die von Aluminium übertrifft und an die von hochwertigen Stählen heranreicht. Medizinische Implantate nutzen die Biokompatibilität und Festigkeit des Titans. Das Diffusionskleben verbessert die Haftung zwischen den Schichten.

F: Wie unterscheiden sich die Materialeigenschaften von AM-Metallteilen von denen herkömmlicher Verfahren?

A: Einzigartige thermische Profile aus dem Laser-/Elektronenstrahlschmelzen erzeugen differenzierte Mikrostrukturen, die oft Korngrenzen eliminieren, um Festigkeit und Härte zu verbessern. Die Eigenschaften sind jedoch richtungsabhängig von der Bauausrichtung.

F: Welche Methoden können die Oberflächengüte verbessern?

A: Durch zusätzliche Nachbearbeitung mittels CNC-Bearbeitung und Schleifen oder speziellem Elektropolieren lassen sich Oberflächenrauhigkeiten von unter 5 Mikrometern für höchste Qualitätsstandards erzielen. Auch das Glühen kann Eigenspannungen reduzieren.

F: Welche Legierung ist am besten für Hochtemperaturanwendungen geeignet?

A: Nickelsuperlegierungen wie Inconel 718 behalten ihre Festigkeit und Korrosionsbeständigkeit bis zu 700 °C und werden in Brennkammern von Düsentriebwerken, Raketendüsen und Kernreaktoren eingesetzt.