Inconel bezieht sich auf eine Familie von Superlegierungen auf Nickel-Chrom-Basis, die für ihre Hitze-, Korrosions- und Druckbeständigkeit bekannt sind. Der 3D-Druck von Inconel ermöglicht eine größere Designfreiheit und bessere mechanische Eigenschaften als herkömmliche Fertigungsverfahren für Branchen wie Luft- und Raumfahrt, Energie und Automobil.

Übersicht 3d-Druck von Inconel

Inconel-Superlegierungen sind Nickel-Chrom-Werkstoffe, die durch Zusätze von Eisen, Niob, Molybdän und anderen Elementen verstärkt werden. Ihre bemerkenswerte Temperatur-, Korrosions- und Ermüdungsbeständigkeit machen Inconel für anspruchsvolle Anwendungen geeignet.

Der 3D-Druck mittels Pulverbettschmelzverfahren bietet neue Möglichkeiten zur Herstellung komplexer Inconel-Teile mit feineren Körnern und höherer Festigkeit als bei herkömmlichen Verfahren. Die wichtigsten Vorteile sind:

- Herstellung komplexer, leichter Geometrien

- Verbessertes Zug- und Ermüdungsverhalten

- Höhere Präzision und Designflexibilität

- Kürzere Vorlaufzeiten und geringere Mengen

- Fähigkeit zur Erstellung optimierter Gitterstrukturen

- Kombination ungleicher Materialien zu einem Teil

Trotz der Vorteile müssen für qualitativ hochwertige gedruckte Inconel-Bauteile Herausforderungen wie Eigenspannungen, Porositätsrisiken und Nachbearbeitungsprozesse bewältigt werden.

Insgesamt ermöglicht die additive Fertigung innovative Inconel-Anwendungen für Wärmetauscher, Verbrennungsbauteile, Komponenten für die Luft- und Raumfahrt, biomedizinische Implantate und andere Nischen, die eine extreme Umweltbeständigkeit erfordern.

Zusammensetzung 3d-Druck von Inconel

Inconel ist eine breit angelegte Superlegierungsmarke, die sich auf mehr als zwei Dutzend ausscheidungsgehärtete Werkstoffe auf Nickelbasis bezieht, die für anspruchsvolle Hitze-, Korrosions- und Druckanwendungen entwickelt wurden.

Ihr hoher Nickelgehalt bildet eine austenitische FCC-Kristallstruktur, die eine Festigkeitssteigerung im Mischkristall bewirkt. Hinzugefügte Elemente wie Chrom, Eisen, Niob, Molybdän, Aluminium und Titan erleichtern die Ausscheidungshärtung für eine verbesserte mechanische Leistung.

Typische Zusammensetzungsbereiche:

| Element | Zusammensetzung (% Gewicht) |

|---|---|

| Nickel (Ni) | 50-80% |

| Chrom (Cr) | 10-25% |

| Eisen (Fe) | 0-50% |

| Niobium (Nb) | 0-5% |

| Molybdän (Mo) | 0-9% |

| Aluminium (Al) | 0-6% |

| Kobalt (Co) | 0-2% |

| Titan (Ti) | 0-5% |

| Wolfram (W) | 0-7% |

| Kohlenstoff (C) | 0-0.2% |

Bestimmte Inconel-Sorten haben engere Legierungsbereiche, die auf Nischenanwendungen ausgerichtet sind. Zum Beispiel:

Inconel 625

- 58% Ni

- 20-23% Cr

- 8-10% Mo

- 3-4% Nb

- 0-5% Fe

Inconel 718

- 50-55% Ni

- 17-21% Cr

- 4,75-5,5% Nb

- 2.8-3.3% Mo

- 0-1% Al

Auswirkungen der wichtigsten Legierungselemente:

- Nickel - Dominantes Element für Korrosionsbeständigkeit und Duktilität

- Chrom - Oxidationsbeständigkeit und Härte durch Bildung von Cr-Oxiden

- Niob - Karbidbildner entscheidend für die Ausscheidungshärtung

- Molybdän - Mischkristallverfestiger

- Eisen - Trägt zur Mischkristallhärtung bei

- Aluminium + Titan - Bildung von Gamma Prime-Ausscheidungen zur drastischen Verstärkung von Legierungen

3d-Druck von Inconel Eigenschaften

Inconel-Werkstoffe bieten eine außergewöhnliche Kombination aus Hitzebeständigkeit, Korrosionsbeständigkeit, hoher Festigkeit und hervorragender Ermüdungsbeständigkeit, die weit über der von Standard-Edelstählen liegt. Dies macht sie trotz ihrer höheren Kosten für extreme Anforderungen geeignet.

Physikalische Eigenschaften

- Dichte - Bereich von 7,9-8,5 g/cm3

- Schmelzpunkt - 1300-1450°C je nach genauer Zusammensetzung

- Elektrischer Widerstand - Bereich von 70-94 μΩ-cm

- Wärmeleitfähigkeit - Schwächer bei 10-20 W/m-K

- Koeffizient der thermischen Ausdehnung - Etwa 13-16 (μm/m)/°C

Mechanische Eigenschaften

- Zugfestigkeit - 500-1500 MPa

- Streckgrenze - 240-1200 MPa

- Dehnung – 10-55%

- Härte - Rockwell B 80-150

- Elastizitätsmodul - 150-210 GPa

- Bruchzähigkeit - 100-300 MPa-m^1/2^

Leistungsgrenzen

- Maximale Betriebstemperatur - 650-1100°C

- Oxidationsbeständigkeit - Bis zu 900-1100°C an der Luft

- Wässrige Korrosionsbeständigkeit - Breite Palette an Medien

- Sulfidierungsbeständigkeit - Kontinuierlich 500-900°C

Ermüdungsfestigkeit

Ein großer Vorteil von Inconel ist die hervorragende Ermüdungsleistung, die auch bei thermischen und mechanischen Belastungszyklen erhalten bleibt. Inconel 718 bietet beispielsweise eine beeindruckende Bruchfestigkeit von über 100.000 Stunden bei Temperaturen von fast 700°C.

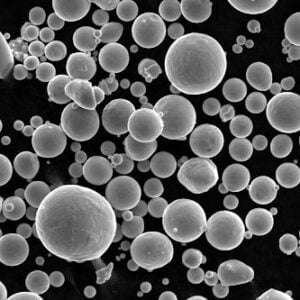

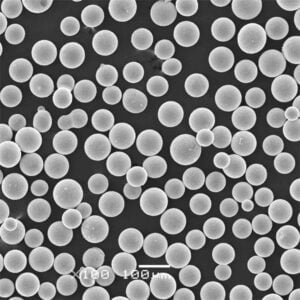

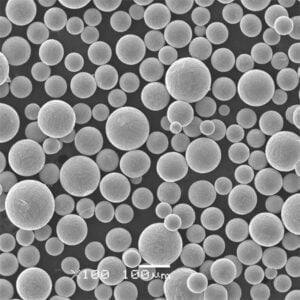

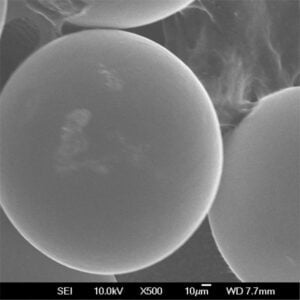

Additive Fertigungsverfahren

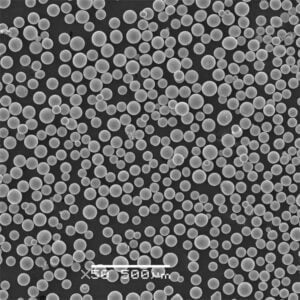

Inconel kann mit Hilfe von Pulverbettschmelzverfahren 3D-gedruckt werden, bei denen ein Laser- oder Elektronenstrahl aufeinanderfolgende Schichten von Metallpulver auf der Grundlage digitaler Modellschnitte verschmilzt. Dies ermöglicht komplexe Inconel-Geometrien, die mit subtraktiven Verfahren nicht zu erreichen sind.

Die beiden vorherrschenden Technologien sind:

Laser-Pulver-Bett-Fusion (L-PBF)

Auch bekannt als direktes Metall-Lasersintern (DMLS), bei dem ein Hochleistungslaser das Pulverbett abtastet, um selektiv Bereiche zu schmelzen, die dem Teilequerschnitt entsprechen, und die Partikel bei der schnellen Erstarrung miteinander zu verbinden.

Elektronenstrahl-Pulverbettfusion (E-PBF)

Ein Elektronenstrahl liefert die hochdichte Energiequelle zum Verschmelzen von Pulverschichten auf der Grundlage der CAD-Modellgeometrie. Die Bauumgebung befindet sich im Vakuum, wodurch Probleme mit Strahlenstreuung vermieden werden.

L-PBF ist leichter zugänglich und schneller, während sich mit E-PBF hochreflektierende Materialien wie Aluminium- oder Kupferlegierungen besser verarbeiten lassen. Beide Verfahren ermöglichen das Mischen von Legierungen innerhalb eines einzigen gedruckten Bauteils.

Überlegungen zum Prozess

Zu den besonderen Herausforderungen von Inconel AM gehören hohe thermische Spannungen, die zu Rissen und Verformungen führen, intrinsische Eigenspannungen, die die Geometrien einschränken, die Rauheit des gedruckten Materials, die eine Nachbearbeitung erfordert, die Komplexität der Parameterentwicklung im Vergleich zu Stählen und der Mangel an Konstruktionsdaten.

Eine sorgfältige Optimierung von Scanstrategie, Temperatur, Strahlleistung, Schraffurabstand, Pulvereigenschaften, Wärmemanagement und Nachbearbeitung ist erforderlich, um die angestrebte mechanische Leistung zu erreichen.

3d-Druck von Inconel Druckbare Noten

Die am häufigsten gedruckten Inconel-Knetvarianten sind Inconel 625 und Inconel 718, die mehr als 75% der Verwendung ausmachen, gefolgt von Inconel 800, Inconel 686 und Sondergüten für Nischenanwendungen.

Inconel 625

Das Arbeitspferd Nickel-Chrom-Molybdän-Legierung bietet Festigkeit mit hervorragender Lötbarkeit und Korrosionsbeständigkeit selbst bei extremen Temperaturen bis zu 980°C. Sie wird für Verbrennungsdosen, Motorventile, Wärmetauscher und chemische Verarbeitungsgeräte verwendet.

Inconel 718

Nickel-Stahl in Luft- und Raumfahrtqualität mit einer außergewöhnlichen Streckgrenze von bis zu 1.200 MPa und der Fähigkeit, seine Eigenschaften auch bei längerem Einsatz bei 650 °C beizubehalten. Seine hohe Festigkeit, Zähigkeit und Ermüdungsbeständigkeit machen ihn zur Standard-Superlegierung für Fluggeräte wie Turbinenschaufeln und -scheiben.

Inconel 800

Eisen-Nickel-Chrom-Legierung mit außergewöhnlicher Beständigkeit gegen Aufkohlung und Oxidation bei Temperaturen bis zu 1150°C. Verwendet in Überhitzerrohren, Wärmebehandlungsanlagen, befeuerten Erhitzern usw.

Inconel 686

Eine Modifikation von Inconel 625 zur Verbesserung der interkristallinen Korrosion und des Lochfraßverhaltens durch Zusatz von Wolfram und Molybdän. Wird in Rauchgasentschwefelungsanlagen und nuklearen Dampferzeugern verwendet.

Benutzerdefinierte Noten

Bei der Forschung und Entwicklung für hochwertige Anwendungen wird Inconel mit Karbiden, hochentropischen Legierungen oder anderen Partikeln gemischt, um die Eigenschaften wie Kriech-, Ermüdungs-, Abrieb- oder Korrosionsbeständigkeit weiter zu verbessern.

3d-Druck von Inconel Mechanische Leistung

Im Allgemeinen zeigt additiv hergestelltes Inconel ein besseres Zug- und Ermüdungsverhalten als seine gegossenen oder gekneteten Gegenstücke.

So weist beispielsweise 3D-gedrucktes Inconel 718 eine um 30% höhere Streck- und Zugfestigkeit auf als konventionell verarbeitetes Material und behält gleichzeitig eine beachtliche Duktilität von über 10% Dehnung.

Typische mechanische Eigenschaften gängiger gedruckter Inconel-Sorten

| Legierung | Endgültige Zugfestigkeit (MPa) | Streckgrenze (MPa) | Dehnung (%) |

|---|---|---|---|

| Inconel 625 | 860-980 | 500-690 | 40-55 |

| Inconel 718 | 1250-1300 | 1050-1160 | 12-25 |

| Inconel 800 | 450-760 | 240-550 | 30-60 |

Die erhöhte Festigkeit resultiert aus einer erheblichen Kornfeinung von bis zu 5-10 Mikrometern bei gedrucktem Inconel (im Gegensatz zur durchschnittlichen ASTM-Korngröße von >50 Mikrometern bei Knetwerkstoffen). Diese Hall-Petch-Verstärkung in Verbindung mit einigen erhaltenen intermetallischen Phasen erklärt die verbesserten mechanischen Eigenschaften.

Gerichtet erstarrte Mikrostrukturen und Texturen, die auf die zu erwartenden Belastungsbedingungen zugeschnitten sind, können die Leistung weiter verbessern. Andererseits wirken sich Defekte wie Porosität oder Risse aufgrund ungeeigneter Druckparameter negativ auf die Eigenschaften aus.

3d-Druck von Inconel Anwendungen

Der 3D-Druck erweitert den Einsatz von Inconel auf leistungsintensivere Anwendungen, die komplexe Formen, schnelle Durchlaufzeiten oder kundenspezifische Legierungen erfordern, und ergänzt gleichzeitig herkömmliche subtraktive Verfahren für einfachere Bauteile, die nicht an die Grenzen des Materials stoßen.

Luft- und Raumfahrt

Additiv gefertigte Teile für Raketenantriebe, Turbinenschaufeln, Treibstoffdüsen und Verbrennungsauskleidungen übertreffen herkömmlich verarbeitete Superlegierungen bei extremen Wärmeströmen und -drücken. Optimierte Kühlkanäle und leichtere, konsolidierte Baugruppen werden ebenfalls realisiert.

Öl und Gas

Bohrlochkopf-Hardware, Bohrlochwerkzeuge, Bohrkronen und Gehäuse profitieren von der verbesserten Verschleiß- und Korrosionsbeständigkeit gedruckter, gerichtet erstarrter Inconel-Komponenten mit Geometrien und eingebetteter Sensorintegration, die auf andere Weise nur schwer herzustellen sind.

Stromerzeugung

Wärmetauscherrohre, Überhitzerschlangen und Heißteilkomponenten von Gasturbinen haben dank maßgeschneiderter Inconel-Zusammensetzungen und komplizierter konformer Kanäle zur Kühlung kritischer Bereiche eine 2-4fache Lebensdauer.

Automobilindustrie

Durch das Mischen unterschiedlicher Inconel-Sorten können einzelne Zylinderköpfe mit integrierter Auspuffkrümmerfunktion Temperaturen von über 850°C standhalten, ohne zu schmelzen oder zu reißen, und gleichzeitig den Kühlmittelfluss optimieren.

Aufkommende Anwendungen

Maßgefertigte medizinische und zahnmedizinische Implantate, mikrofluidische Reaktoren und Wärmesenken, Elektroden für die Elektrolyse und Nischenfunktionen in der Luft- und Raumfahrt nutzen besonders die Flexibilität von Inconel AM.

Globale Anbieter und Preisgestaltung

Eine Reihe von Auftragsfertigern, Metalldruckern, Druckereien, Pulverherstellern, Softwareunternehmen und Teileveredlern unterstützen weltweit die Produktion von gedruckten Inconel-Komponenten. Die Preise variieren je nach Faktoren wie Auftragsvolumen, Toleranzanforderungen, Vorlaufzeit und Qualitätsanforderungen.

| Unternehmen | Standort des Hauptsitzes |

|---|---|

| Renishaw | UK |

| GE-Zusatzstoff | US |

| 3D-Systeme | US |

| EOS | Deutschland |

| Velo3D | US |

| Zimmerer-Zusatzstoff | US |

| Protolabs | US |

| Materialisieren | Belgien |

| Höganäs | Schweden |

| Aubert & Duval | Frankreich |

Geschätzte Teilekosten:

Inconel-Druckteile reichen von $50-500 pro Kubikzoll auf der Grundlage der Komplexität, des Verbrauchs an Verbrauchsmaterialien, der Verarbeitungsschwierigkeiten im Vergleich zu herkömmlichen Legierungen wie Stahl oder Titan und der erforderlichen Oberflächenqualität. Großvolumige Verpflichtungen verbessern die Skalenerträge erheblich.

Normen und Spezifikationen

Die Entwicklung von Druckparametern, die sich an den bestehenden Normen für die Verarbeitung von Inconel-Knetlegierungen orientieren, trägt dazu bei, die Zusammensetzung und die grundlegenden mechanischen Erwartungen zu erfüllen:

| Standard | Organisation | Abgedeckte Klassenstufen |

|---|---|---|

| AMS 5662 | SAE | Inconel 625 |

| AMS 5663 | SAE | Inconel 718 |

| AMS 2875 | SAE | Inconel X-750 |

AM-spezifische Normen für Design, Qualifizierung, Prüfung, Zertifizierung, Pulverhandhabung und andere Überlegungen für gedrucktes Inconel sind jedoch noch in der Entwicklung begriffen:

- ASTM F3055 - Standardspezifikation für die additive Fertigung von Nickellegierungen (UNS N06625) durch Pulverbettschmelzen

- ASTM F3056 - Standardspezifikation für die additive Fertigung von Nickellegierungen (UNS N07718) durch Pulverbettschmelzen

- ASME BPVC Abschnitt IX - Qualifikationen zum Schweißen, Löten und Schmelzen

- AWS D20.1 - Herstellung von Metallteilen durch additive Fertigung

Die Verwendung etablierter Knetsorten als Ausgangsmaterial bei gleichzeitiger Kontrolle der Druckprozessvariabilität anhand dieser Spezifikationen gewährleistet konsistente gedruckte Inconel-Eigenschaften.

Vor- und Nachteile der additiven Fertigung von Inconel

| Vorteile | Benachteiligungen |

|---|---|

| - Erhöhte Festigkeit und Haltbarkeit | - Hohe Kosten für Drucker und Ausgangsmaterialien |

| - Komplexe innere Merkmale wie Gitternetze | - Begrenzte Größe auf Basis von Druckerumschlägen |

| - Kürzere Fertigungszeiten | - Geringerer Durchsatz im Vergleich zum Gießen/Schmieden |

| - Kundenspezifische Legierungen und Mikrostrukturen | - Erhebliche Nachbearbeitung oft erforderlich |

| - Konforme Kühlkanäle | - Anisotrope Eigenschaften durch Schichtabscheidung |

| - Topologieoptimierte Leichtbauteile | - Eigenspannungs- und Verformungsrisiken |

| - Konsolidierung von Teilen in einzelne Komponenten | - Herausforderungen bei der Qualifizierung und Zertifizierung |

| - Verbesserte Flexibilität der Lieferkette | - Einige mechanische Eigenschaften im Vergleich zum Kneten |

| - Reduzierte Durchlaufzeiten und Lagerbestände | - Vorsichtsmaßnahmen bei der Handhabung von losem Pulver |

| - Gestaltungsfreiheit jenseits subtraktiver Methoden |

Im Allgemeinen bestimmt die Abwägung der Druckerkapazitäten mit den Anforderungen der Anwendung und den Kosten die optimale Route für die Herstellung von Inconel-Komponenten.

FAQ

F: Welche bewährten Verfahren gibt es zur Verbesserung der Qualität von 3D-gedruckten Inconel-Teilen?

A: Parameteroptimierung, Pulvermanagement, Variationen der Scanning-Strategie, maßgeschneiderte thermische Zyklen, HIP- und Wärmebehandlungen, Oberflächenveredelung, CT-Scans und umfassende mechanische Validierungstests tragen dazu bei, die Herausforderungen des additiven Prozesses zu meistern und eine zuverlässige Integrität des gedruckten Inconel über den gesamten Lebenszyklus zu gewährleisten.

F: Welches Druckverfahren erzeugt bessere Inconel-Teile - Laser- oder Elektronenstrahl-Pulverbettschweißen?

A: Mit beiden Verfahren lassen sich Inconel-Bauteile mit voller Dichte herstellen, aber mit dem Laser lässt sich die Oberfläche besser bearbeiten, während der Elektronenstrahl ein höheres Aspektverhältnis ermöglicht, allerdings bei niedrigeren Geschwindigkeiten. Die Leistung hängt auch von den spezifischen Anlagenfähigkeiten ab, wie z. B. Strahlleistung, Spotgröße, Rasterweg, Kammergröße und Präzision.

F: Wie ist die Ermüdungslebensdauer von gedrucktem Inconel im Vergleich zu traditionell hergestellten Komponenten?

A: Unter hochzyklischen Ermüdungsbedingungen erreicht oder übertrifft das additiv hergestellte Inconel im Allgemeinen Guss- und Knetlegierungen. Inconel 718 weist beispielsweise eine 6-8fach längere Lebensdauer als Guss auf. Bei komplexer thermisch-mechanischer Ermüdung steuern Defekte jedoch das Versagen, was je nach Optimierungsgrad im Vergleich zu anderen Verfahren entweder eine kürzere oder längere Lebensdauer ermöglicht.

F: Können Sie auch andere als die gängigen Inconel-Legierungen wie 625 und 718 in 3D drucken?

A: Ja, F&E entwickelt oft spezielle Pulvermischungen, die Eigenschaften wie Steifigkeit, Festigkeit, Duktilität, Verschleißverhalten, Hochtemperaturverhalten und Korrosionsbeständigkeit durch kontrollierte Zugabe von Elementen wie Wolfram, Tantal, Kobalt, Aluminium, Kohlenstoff und anderen innerhalb der Parameter der Inconel-Familie verbessern.

F: Welche Entwicklungen werden den Einsatz von additiv gefertigten Inconel-Bauteilen weiter steigern?

A: Schnellere Anlagen, die die Produktionskosten senken, hybride Fertigung, die AM mit subtraktiven Verfahren in einem System kombiniert, fortschrittliche prozessbegleitende Überwachung und Regelung zur Minimierung von Defekten, erweiterte Legierungsoptionen, vollständigere Konstruktionsdaten und strenge Qualifikationsstandards, die speziell auf gedrucktes Inconel abzielen, werden die Akzeptanz erhöhen.