3d-Drucker Aluminiumpulver dient als zentrales metallisches Ausgangsmaterial für die additive Fertigung im Pulverbettverfahren in der Luft- und Raumfahrt, der Automobilindustrie und der allgemeinen Industrie. Dieser Leitfaden gibt einen Überblick über Aluminiumsorten, Pulverspezifikationen, Überlegungen zum Druckprozess, Sinterverfahren, mechanische Eigenschaften, Nachbearbeitung, geeignete Komponenten und vieles mehr rund um die Nutzung von Aluminiumpulver im 3D-Laser-Pulverbettdruck.

3D-Drucker-Aluminium-Pulver Übersicht

Die hohe Festigkeit im Verhältnis zum Gewicht, die Korrosionsbeständigkeit, die thermischen und mechanischen Eigenschaften von Aluminium machen es zu einem gefragten technischen Werkstoff. Die Umwandlung von Barren in atomisierte Pulverformfaktoren ermöglicht die additive Fertigung und erschließt neue Möglichkeiten:

- Gewichtsreduzierung - Geringere Bauteilmasse für Kraftstoffeinsparungen in Fahrzeugen und Flugzeugen

- Teil Konsolidierung - Gedruckte multifunktionale Baugruppen, die interagierende Komponenten kombinieren

- Kundenspezifische Legierungen - Anpassung der Chemie zur selektiven Stärkung der gedruckten Regionen nach Standort

- Massenanpassung - Digitale Bestände und Druckautomatisierung ermöglichen hohe Produktmischungen

Durch die Auswahl geeigneter Aluminiumlegierungen und die Wahl der entsprechenden Parameter für den Laserdruckprozess können die Vorteile der additiven Fertigung genutzt und gleichzeitig Verarbeitungsfehler durch hochwertige Pulverrohstoffe verringert werden.

3d-Drucker Aluminiumpulver Arten und Zusammensetzungen

| Legierung | Beschreibung | Vorteile für den 3D-Druck | Typische Anwendungen |

|---|---|---|---|

| AlSi10Mg (Aluminium Silizium Magnesium) | Dies ist eine der am häufigsten verwendeten Aluminiumlegierungen für den 3D-Druck. Sie enthält Silizium (Si) als primäres Legierungselement (ca. 9-11%), zusammen mit Magnesium (Mg) zur weiteren Verstärkung (0,25-0,45%). | Hervorragende Gießbarkeit, die sich gut in den 3D-Druckprozess übertragen lässt. Gute Ausgewogenheit von Festigkeit, Duktilität und Korrosionsbeständigkeit. Bietet eine relativ gute Schweißbarkeit für die Nachbearbeitung oder Integration in traditionell gefertigte Komponenten. |

Automobilteile (Halterungen, Motorteile) Schiffskomponenten (Laufräder, Gehäuse) Teile für allgemeine Zwecke, die ein ausgewogenes Verhältnis von Bearbeitbarkeit, Festigkeit und Korrosionsbeständigkeit erfordern. |

| AlSi7Mg (Aluminium Silizium Magnesium) | Sehr ähnlich wie AlSi10Mg, aber mit einem etwas geringeren Siliziumgehalt (etwa 7%). | Bietet eine gute Ausgewogenheit der Eigenschaften ähnlich wie AlSi10Mg. Kann aufgrund des etwas geringeren Siliziumgehalts für Anwendungen bevorzugt werden, bei denen die Gewichtsreduzierung eine Priorität darstellt. |

Komponenten für die Luft- und Raumfahrt (Leichtbaustrukturen) Funktionsprototypen, die ein gutes Verhältnis zwischen Festigkeit und Gewicht erfordern. |

| Al-5%Si (Aluminium 5% Silizium) | Diese Aluminiumlegierung enthält im Vergleich zu AlSi10Mg und AlSi7Mg einen geringeren Siliziumgehalt (etwa 5%). | Bietet im Vergleich zu Legierungen mit höherem Siliziumgehalt eine bessere Verformbarkeit und Bearbeitbarkeit. Kann für Anwendungen geeignet sein, die eine bessere Umformbarkeit oder Nachbearbeitung erfordern. |

Stromschienen und elektrische Komponenten Wärmesenken, die eine gute Wärmeleitfähigkeit erfordern. |

| AlSiCuMg (Aluminium-Silizium-Kupfer-Magnesium) | Diese Legierung enthält neben Kupfer (Cu) auch Silizium und Magnesium zur zusätzlichen Verstärkung. | Bietet eine höhere Festigkeit im Vergleich zu Standard-AlSi-Legierungen. Kann für Anwendungen geeignet sein, die gute mechanische Eigenschaften bei erhöhten Temperaturen erfordern. |

Strukurelle Komponenten Teile für die Luft- und Raumfahrt (Fahrwerkskomponenten). |

| AlMnSi (Aluminium-Mangan-Silizium) | Bei dieser Legierung wird neben Silizium vor allem Mangan (Mn) als verstärkendes Element eingesetzt. | Bietet gute Festigkeit und Verschleißfestigkeit. Kann für Anwendungen geeignet sein, die eine hohe Verschleißfestigkeit oder abrasive Umgebungen erfordern. |

Zahnräder, Ritzel und Verschleißplatten. |

| Aluminium-Zirkonium-Legierungen (Al-Zr) | Diese Legierungen enthalten Zirkonium (Zr) für eine verbesserte Hochtemperaturleistung. | Sie bieten eine ausgezeichnete Festigkeit und Kriechfestigkeit bei erhöhten Temperaturen. Geeignet für Anwendungen, die hohe Betriebstemperaturen erfordern. |

Motorkomponenten (Kolben, Zylinderköpfe) Wärmetauscher |

Methoden und Merkmale der Aluminiumpulverherstellung

| Methode | Beschreibung | Auswirkungen auf die Eigenschaften von Aluminiumpulver |

|---|---|---|

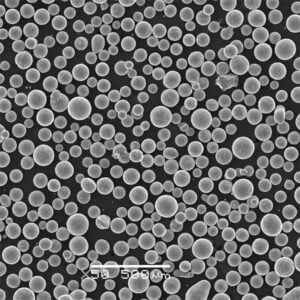

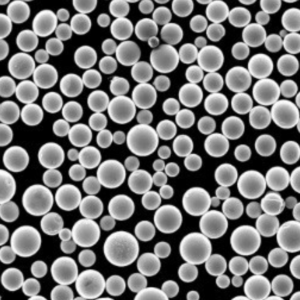

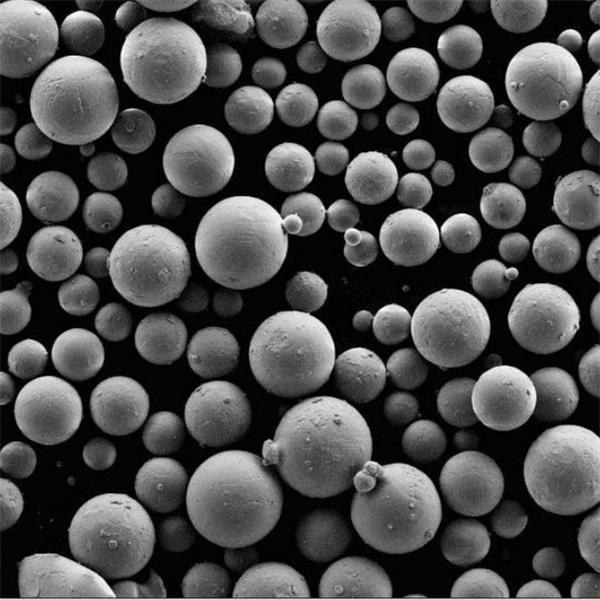

| Zerstäubung | Dies ist die am häufigsten verwendete Methode zur Herstellung von Aluminiumpulver für den 3D-Druck. Geschmolzenes Aluminium wird mithilfe eines Hochdruck-Gasstroms (Inertgas wie Argon) oder einer Flüssigkeit (Wasser) in feine Tröpfchen zerlegt. Die Tröpfchen verfestigen sich schnell zu kugelförmigen Partikeln, wenn sie dem Zerstäubungsmedium ausgesetzt werden. | Partikelgröße und -verteilung: Die Zerstäubung bietet eine gute Kontrolle über die Partikelgröße und -verteilung, die für die Druckbarkeit und die endgültigen Teileigenschaften entscheidend sind. Feinere Pulver verbessern im Allgemeinen die Packungsdichte, können aber zu Problemen bei der Fließfähigkeit führen. |

| Gaszerstäubung: | Eine Variante der Zerstäubung unter Verwendung von Inertgas (in der Regel Argon) zum Aufbrechen des geschmolzenen Metallstroms. Bietet im Vergleich zur Wasserzerstäubung eine sauberere und besser kontrollierte Umgebung. | Reinheit des Pulvers: Die Gaszerstäubung minimiert das Kontaminationsrisiko, das mit der Verwendung von Wasser im Zerstäubungsprozess verbunden ist, was zu einer höheren Pulverreinheit führen kann. |

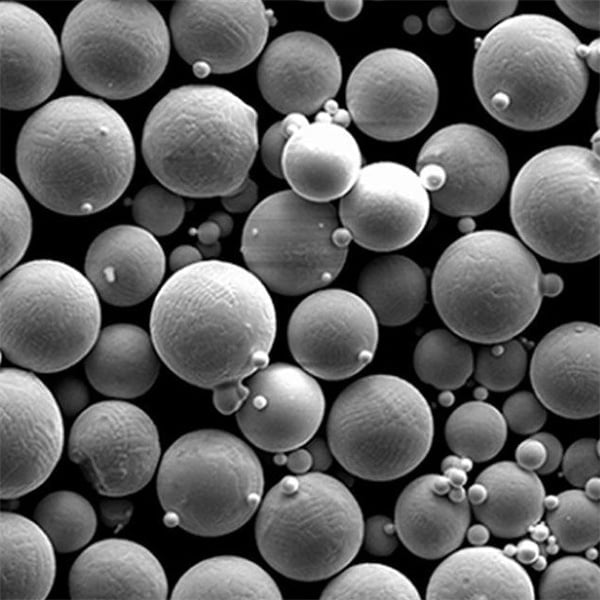

| Wasserzerstäubung: | Ein kostengünstiges Verfahren, bei dem ein Hochdruckwasserstrahl den Strom des geschmolzenen Aluminiums unterbricht. | Morphologie der Partikel: Die Wasserzerstäubung kann im Vergleich zur Gaszerstäubung zu etwas weniger kugelförmigen Partikeln führen, was auf den Verfestigungsprozess während der Interaktion mit Wasser zurückzuführen ist. |

| Schnelle Erstarrung | Neuere Techniken wie Melt Spinning und Rapid Solidification beinhalten das schnelle Abschrecken von geschmolzenem Aluminium, um eine feine, amorphe (nicht kristalline) Metallstruktur zu erzeugen. Dieses Material wird dann zu Pulver zerkleinert. | Einzigartige Mikrostruktur: Durch die schnelle Erstarrung können Pulver mit einzigartigen Mikrostrukturen entstehen, die möglicherweise zu verbesserten mechanischen Eigenschaften des endgültigen Druckteils führen. Die Druckeigenschaften solcher Pulver müssen jedoch noch weiter entwickelt werden. |

| Pulvereigenschaften | Beschreibung | Bedeutung im 3D-Druck |

|---|---|---|

| Partikelgröße und -verteilung | Wie bereits erwähnt, wirken sich Partikelgröße und -verteilung erheblich auf die Druckbarkeit und die endgültigen Eigenschaften des 3D-Druckteils aus. Feinere Pulver bieten eine bessere Packungsdichte, können aber zu Problemen bei der Fließfähigkeit während des Drucks führen. Eine enge Partikelgrößenverteilung gewährleistet eine gleichmäßige Packung und minimiert Hohlräume im gedruckten Teil. |

Druckbarkeit: Fließfähigkeit und Packungsdichte des Pulvers sind entscheidend für die Qualität der gedruckten Teile. Mechanische Eigenschaften: Partikelgröße und -verteilung können die endgültige Dichte und Festigkeit des 3D-gedruckten Bauteils beeinflussen. |

| Morphologie der Partikel | Idealerweise sollte Aluminiumpulver für den 3D-Druck eine kugelförmige oder nahezu kugelförmige Morphologie aufweisen. Sphärische Partikel fließen leichter, verbessern die Packungsdichte und minimieren Hohlräume im gedruckten Teil. Unregelmäßig geformte Partikel können die Fließfähigkeit behindern und möglicherweise zu Defekten führen. | Fließfähigkeit: Eine gute Fließfähigkeit ist für eine gleichmäßige Verteilung des Pulvers während des 3D-Drucks unerlässlich. |

| Offensichtliche Dichte und Klopfdichte | Diese Eigenschaften stellen die Schüttdichte des Pulvers unter verschiedenen Bedingungen dar. Scheinbare Dichte: Dies bezieht sich auf die Dichte des Pulvers im Ruhezustand unter Berücksichtigung der Zwischenräume zwischen den Partikeln. Dichte der Gewindebohrer: Dies spiegelt einen dichteren Zustand wider, der durch ein standardisiertes Zapfverfahren erreicht wird. |

Materialverwendung: Eine höhere Gewindedichte ist im Allgemeinen für eine effiziente Materialausnutzung und eine gute Maßgenauigkeit des endgültigen 3D-Druckteils wünschenswert. |

| Fließfähigkeit | Dies bezieht sich auf die Leichtigkeit, mit der das Pulver unter Schwerkraft oder Krafteinwirkung fließt. Eine gute Fließfähigkeit ist entscheidend für eine gleichmäßige Verteilung des Pulvers während des 3D-Druckverfahrens. Pulver mit schlechter Fließfähigkeit können zu Unregelmäßigkeiten in der Packungsdichte und möglichen Defekten im fertigen Teil führen. | Druckqualität: Die gleichmäßige Fließfähigkeit sorgt für eine gleichmäßige Pulverabscheidung während des Drucks und minimiert das Risiko von Problemen mit der Schichthaftung oder von Unregelmäßigkeiten. |

Spezifikationsstandards für Aluminiumdruckpulver

| Standardgehäuse | Standard | Beschreibung | Bedeutung von Aluminiumdruckpulvern |

|---|---|---|---|

| ASTM International (ASTM) | ASTM B299 - Standardtestverfahren zur Messung der Partikelgröße von Metallen und verwandten Materialien durch elektronische Zählung | Diese Norm beschreibt ein Verfahren zur Messung der Partikelgrößenverteilung von Metallpulvern unter Verwendung elektronischer Zähltechniken. | Bietet einen standardisierten Ansatz zur Charakterisierung der Partikelgrößenverteilung von Aluminiumpulvern, einem kritischen Faktor für die Druckbarkeit und die endgültigen Teileigenschaften. |

| ASTM B822 - Standard-Spezifikation für gaszerstäubte Aluminium-Knetpulver für die additive Fertigung | Diese Norm legt spezifische Anforderungen an die chemische Zusammensetzung, die Partikelgrößenverteilung, die Fließfähigkeit und die Schüttdichte von gaszerstäubten Aluminiumpulvern fest, die in der additiven Fertigung verwendet werden. | Gewährleistet ein grundlegendes Qualitäts- und Leistungsniveau für gaszerstäubte Aluminiumpulver, die üblicherweise im 3D-Druck verwendet werden. Konsistente Eigenschaften tragen zu einem vorhersehbaren Verhalten während des Drucks und einer zuverlässigen Teilequalität bei. | |

| ASTM F3054 - Standardspezifikation für Ausgangsmaterial für die additive Metallfertigung | Diese umfassendere Norm bietet einen Rahmen für die Festlegung von Anforderungen an Metallpulver, die in der additiven Fertigung verwendet werden, einschließlich Aluminium. Sie umfasst Aspekte wie chemische Zusammensetzung, Partikelgrößenverteilung, Fließfähigkeit und Verunreinigungsgrad. | Bietet einen umfassenden Ansatz zur Spezifikation von Aluminiumpulvereigenschaften, die für die additive Fertigung relevant sind. Standardisiert die Kommunikation zwischen Pulverherstellern, Anbietern von 3D-Druckgeräten und Endanwendern. | |

| Internationale Organisation für Normung (ISO) | ISO 14644 - Reinräume und zugehörige kontrollierte Umgebungen | Diese ISO-Norm bezieht sich zwar nicht ausschließlich auf Aluminiumpulver, legt jedoch Richtlinien für Reinraumumgebungen fest, die bei der Herstellung und Handhabung von Pulver verwendet werden. | Minimiert die mit Aluminiumpulver verbundenen Verunreinigungsrisiken, die sich auf die Druckfähigkeit und die Qualität des Endprodukts auswirken können. Reinraumverfahren sind für die Aufrechterhaltung der Reinheit des Pulvers entscheidend. |

| ISO 3262-1 - Kaltgewalztes unbeschichtetes Band - Teil 1: Definitionen von Begriffen, Lieferbedingungen, Toleranzen | Diese Norm konzentriert sich zwar auf Aluminiumbänder, enthält jedoch Definitionen für relevante Eigenschaften wie Schüttdichte und Klopfdichte, die auch auf Aluminiumpulver anwendbar sind. | Legt eine gemeinsame Terminologie für die Merkmale der Pulverdichte fest und erleichtert die Kommunikation und den Datenaustausch innerhalb der Aluminiumdruckindustrie. |

Überlegungen zum 3D-Druckverfahren für Aluminiumpulver

| Faktor | Beschreibung | Bedeutung |

|---|---|---|

| Pulverbettfusionstechniken (PBF) | Während verschiedene 3D-Drucktechnologien Aluminiumpulver verwenden können, sind Laser Powder Bed Fusion (LPBF) und Electron Beam Melting (EBM) die gängigsten PBF-Verfahren für den Aluminiumdruck. LPBF: Verwendet einen Hochleistungslaser zum selektiven Schmelzen und Verschmelzen von Aluminiumpulverpartikeln Schicht für Schicht, um das gewünschte 3D-Teil zu erstellen. EBM: Setzt einen fokussierten Elektronenstrahl zum Schmelzen des Aluminiumpulvers ein. EBM bietet im Vergleich zu LPBF eine tiefere Schmelzpenetration. |

Die Wahl des PBF-Verfahrens (LPBF oder EBM) kann aufgrund von Unterschieden bei der Energiequelle und den Heizmechanismen Faktoren wie die erreichbare Teilegröße, die Oberflächengüte und die mechanischen Eigenschaften beeinflussen. |

| Laser-/Elektronenstrahlparameter | Die Leistung, die Scangeschwindigkeit und der Fokus des Lasers (oder des Elektronenstrahls) bei PBF haben einen erheblichen Einfluss auf das Schmelzverhalten des Aluminiumpulvers und die endgültigen Bauteileigenschaften. | Die Optimierung dieser Parameter ist von entscheidender Bedeutung, um ein ordnungsgemäßes Aufschmelzen, einen angemessenen Schichtverbund und die Minimierung von Eigenspannungen im gedruckten Teil zu erreichen. |

| Vorwärmen | Das Vorwärmen des Aluminiumpulverbetts vor dem Druck kann die Fließfähigkeit des Pulvers verbessern und die Gefahr von Rissen im fertigen Teil verringern. | Das Vorheizen kann besonders bei dickeren Abschnitten oder Teilen mit hohem Seitenverhältnis von Vorteil sein, da es eine gleichmäßigere Wärmeverteilung während des Drucks fördert. |

| Unterstützende Strukturen | Aluminiumteile, die mit PBF-Techniken gedruckt werden, benötigen oft Stützstrukturen, um zu verhindern, dass sie sich während des Druckprozesses aufgrund der hohen Temperaturen verziehen oder durchbiegen. Diese Stützen werden in der Regel aus demselben Aluminiumpulver hergestellt und später durch Nachbearbeitungsschritte entfernt. | Eine sorgfältige Konstruktion und Platzierung der Stützstrukturen ist unerlässlich, um die Integrität der Teile während des Drucks zu gewährleisten und die Probleme beim Entfernen der Stützstrukturen zu minimieren. |

| Nachbearbeitung | Mit PBF gedruckte Aluminiumteile können verschiedenen Nachbearbeitungsschritten unterzogen werden, wie z. B.: Heiß-Isostatisches Pressen (HIP): Eine Hochdruck- und Hochtemperaturbehandlung, die dazu beiträgt, interne Porosität im gedruckten Teil zu beseitigen und so die mechanischen Eigenschaften zu verbessern. Wärmebehandlung: Durch kontrollierte Erwärmungszyklen lassen sich bestimmte mechanische Eigenschaften wie Festigkeit oder Duktilität weiter verbessern. Bearbeitungen: Zum Erreichen präziser Maßtoleranzen oder Oberflächengüten. |

Nachbearbeitungen können die endgültige Leistung und Ästhetik des 3D-gedruckten Aluminiumteils erheblich beeinflussen. |

Aluminium-Pulver Druck Mechanische Eigenschaften

| Eigentum | Beschreibung | Auswirkungen auf die Funktionalität | Gängige Legierungen |

|---|---|---|---|

| Zugfestigkeit (MPa) | Die maximale Spannung, die ein gedrucktes Teil aushalten kann, bevor es auseinanderbricht. | Bestimmt die Tragfähigkeit des Teils. Eine höhere Zugfestigkeit ermöglicht den Einsatz in Anwendungen mit höherer Belastung. | AlSi10Mg (410-460 MPa), 6061 (200-310 MPa), 7075 (460-570 MPa) |

| Streckgrenze (MPa) | Die Spannung, bei der ein gedrucktes Teil beginnt, sich plastisch zu verformen. | Gibt den Punkt an, an dem sich das Teil unter Belastung dauerhaft verbiegt. Eine höhere Streckgrenze ermöglicht ein elastisches Verhalten unter Belastung. | AlSi10Mg (245-270 MPa), 6061 (130-200 MPa), 7075 (320-450 MPa) |

| Bruchdehnung (%) | Der Betrag, um den sich ein gedrucktes Teil dehnt, bevor es bricht. | Beeinflusst die Dehnbarkeit des Teils und die Fähigkeit, Energie zu absorbieren, bevor es bricht. Eine höhere Dehnung deutet auf eine größere Flexibilität hin. | AlSi10Mg (5-9%), 6061 (12-35%), 7075 (6-14%) |

| Ermüdungsfestigkeit (MPa) | Die maximale Belastung, die ein gedrucktes Teil für eine bestimmte Anzahl von Belastungszyklen aushalten kann. | Entscheidend für Teile, die wiederholten Beanspruchungen ausgesetzt sind. Eine höhere Ermüdungsfestigkeit ermöglicht eine längere Lebensdauer. | Begrenzte Daten verfügbar, in der Regel niedriger als bei Massengütern |

| Dichte (g/cm³) | Die Masse pro Volumeneinheit des gedruckten Teils. | Wirkt sich auf das Gewicht aus und beeinflusst die Anwendungen. Aluminium bietet inhärent leichte Eigenschaften. | AlSi10Mg (2.67), 6061 (2.70), 7075 (2.81) |

| Elastizitätsmodul (GPa) | Die Steifigkeit des bedruckten Materials, die angibt, wie stark es sich unter Belastung verformt. | Bestimmt die Steifigkeit des Teils und seine Fähigkeit, Biegungen zu widerstehen. Ein höherer Modulus bedeutet ein steiferes Material. | AlSi10Mg (70-75), 6061 (68-70), 7075 (71-78) |

| Härte (HV) | Die Widerstandsfähigkeit des bedruckten Materials gegenüber Oberflächeneindrücken. | Beeinflusst die Verschleißfestigkeit und die Kratzeranfälligkeit. Eine höhere Härte bedeutet eine bessere Verschleißfestigkeit. | AlSi10Mg (100-130), 6061 (90-130), 7075 (150-180) |

| Porosität (%) | Die Menge des leeren Raums innerhalb des gedruckten Teils. | Kann die mechanische Festigkeit und das Ermüdungsverhalten beeinträchtigen. Eine geringere Porosität ist im Allgemeinen wünschenswert. | Variiert je nach Druckverfahren und Parametern, typischerweise 0,1-5% |

| Anisotropie | Die Variation der mechanischen Eigenschaften in Abhängigkeit von der Druckrichtung. | Kann aufgrund der schichtweisen Natur des Druckverfahrens auftreten. Durch sorgfältiges Design und Nachbearbeitung kann die Anisotropie minimiert werden. | Stärker ausgeprägt bei bestimmten Legierungen und Druckverfahren |

Nachbearbeitungsmethoden für gedruckte Aluminiumteile

| Prozess | Beschreibung | Vorteile | Benachteiligungen | Anwendungen |

|---|---|---|---|---|

| Entfernen der Stütze | Dieser erste Schritt beseitigt die temporären Strukturen, die das Teil während des Drucks in der Luft gehalten haben. Je nach Aluminiumdruckverfahren gibt es verschiedene Methoden: Drahterodieren (Electrical Discharge Machining): Ein dünner Draht schneidet die Stützen mit Hilfe elektrischer Funken präzise durch und minimiert so die thermische Verformung. Bandsägen: Eine schnelle und kostengünstige Option für einfache Geometrien, die jedoch raue Kanten hinterlassen kann. Manuelle Entfernung: Bei empfindlichen Teilen oder kleinen Halterungen werden Zangen oder Scheren zum vorsichtigen Entfernen verwendet. |

Minimiert die Beschädigung des Teils. Gewährleistet den Zugang zu internen Funktionen. |

Drahterodieren kann bei komplexen Teilen langsam sein. Beim Bandsägen kann eine zusätzliche Nachbearbeitung erforderlich sein. Die manuelle Entfernung ist zeitaufwändig für komplizierte Träger. |

Alle Aluminium-Druckverfahren Besonders kritisch ist dies bei Teilen mit inneren Kanälen oder komplexen Geometrien. |

| Oberflächenveredelung | Aluminiumteile können aufgrund des schichtweisen Druckverfahrens eine raue Textur aufweisen. Mit verschiedenen Techniken werden unterschiedliche ästhetische und funktionale Ziele erreicht: Schleifen/Strahlen: Schleifpartikel glätten die Oberfläche, wobei die Körnung den Grad der Glätte bestimmt. Vibrationsgleitschleifen: Die Teile taumeln in einem Medienbett mit Wassermischung, wodurch eine gleichmäßige matte Oberfläche entsteht. Polieren: Die Verwendung von Polierscheiben und -pasten erzeugt eine hochglänzende, reflektierende Oberfläche. Chemisches Mahlen: Ein kontrolliertes chemisches Bad entfernt das Material für eine glatte Oberfläche und eine präzise Maßkontrolle. |

Verbessert die Ästhetik und den Sitz der Teile. Verbessert die Korrosionsbeständigkeit. Kann bei einigen Methoden interne Porosität freilegen. |

Das Schleifen/Strahlen kann bei großen Teilen arbeitsintensiv sein. Durch das Strahlen können Oberflächenverunreinigungen eingebracht werden. Das Polieren erfordert geschultes Personal. Das chemische Fräsen kann eine zusätzliche Nachbearbeitung für eine glatte Oberfläche erfordern. |

Alle Aluminium-Druckverfahren Schleifen/Strahlen zum leichten Glätten oder als Vorbehandlung für andere Verfahren. Gleitschleifen für eine gleichmäßige, matte Oberfläche bei komplexen Teilen. Polieren für Hochglanz auf sichtbaren Teilen. Chemisches Fräsen für hochpräzise Teile oder solche, die eine Gewichtsreduzierung erfordern. |

| Wärmebehandlung | Durch kontrollierte Erwärmungs- und Abkühlungszyklen wird die Mikrostruktur des Aluminiums verändert, wodurch sich seine mechanischen Eigenschaften verbessern: Lösungsglühen: Erhitzt das Teil, um verfestigende Ausscheidungen aufzulösen, gefolgt von einer schnellen Abkühlung, um einen weichen, duktilen Zustand zu erreichen. Altershärtung: Lösungsglühen mit anschließender kontrollierter Alterung bei erhöhter Temperatur, wodurch ein festes, hartes Gefüge entsteht. |

Verbessert die Festigkeit, Härte und Ermüdungsbeständigkeit. Maßgeschneiderte Eigenschaften für spezifische Anwendungen. |

Kann Teile verformen, wenn sie nicht richtig kontrolliert werden. Kann nach der Wärmebehandlung eine zusätzliche Bearbeitung erfordern. |

Nicht alle Aluminiumlegierungen sind wärmebehandelbar. Wird für Teile verwendet, die ein hohes Verhältnis von Festigkeit zu Gewicht oder eine verbesserte Ermüdungsfestigkeit erfordern. |

| Heiß-Isostatisches Pressen (HIP) | Durch diese Hochdruck- und Hochtemperaturbehandlung wird die innere Porosität des gedruckten Teils beseitigt: Das Teil wird bei erhöhter Temperatur einem Inertgasdruck ausgesetzt, der die Hohlräume zum Kollabieren zwingt. |

Verbessert die Dichte und die mechanischen Eigenschaften der Teile. Verringert die Entstehung von Ermüdungsrissen. |

Teures Verfahren mit spezieller Ausrüstung. Kann Maßänderungen verursachen. |

Entscheidend für Teile, die hohen Belastungen ausgesetzt sind oder die dicht sein müssen. Wird häufig für sicherheitskritische Komponenten verwendet. |

| Bearbeitung | Konventionelle Bearbeitungstechniken wie CNC-Fräsen und Bohren können eingesetzt werden, um präzise Toleranzen und Merkmale zu erzielen: Es können Löcher, Gewinde und andere Merkmale erzeugt werden, die mit dem Druck nicht ohne weiteres möglich sind. Verbessert die Maßhaltigkeit. |

Erhöht die Bearbeitungszeit und die Kosten. Kann Material abtragen und die innere Porosität freilegen. | Für Teile, die enge Toleranzen oder besondere Merkmale erfordern, die die Druckmöglichkeiten übersteigen. Wird oft in Verbindung mit anderen Nachbearbeitungsmethoden verwendet. |

3D-Drucker Aluminium-Pulver Anwendungen

| Anmeldung | Immobilien gehebelt | Vorteile | Beispiele |

|---|---|---|---|

| Komponenten für die Luft- und Raumfahrt | Hohes Festigkeits-Gewichts-Verhältnis, hervorragende Ermüdungsbeständigkeit | Leichte Strukturen mit außergewöhnlicher mechanischer Leistung für optimierte Flugeffizienz und Treibstoffeinsparung | - Flügel und Rümpfe von Flugzeugen - Triebwerkskomponenten - Fahrwerkskomponenten |

| Autoteile | Gute Bearbeitbarkeit, Schweißbarkeit und Gießbarkeit | Komplexe, leichte Komponenten, die zur Steigerung der Kraftstoffeffizienz und Leistung beitragen | - Kundenspezifische Halterungen und Befestigungen - Strukturelle Komponenten - Wärmetauscher |

| Robotik und Automatisierung | Maßgeschneiderte mechanische Eigenschaften für spezifische Anforderungen | Leichte Roboterarme und Greifer mit hoher Festigkeit und Steifigkeit für präzise Manipulation | - Endeffektoren - Verkettungen - Strukturelle Komponenten von Robotern |

| Medizinische Implantate | Biokompatible Legierungen, anpassbare Oberflächeneigenschaften | Individuell anpassbare Implantate mit guter Biokompatibilität und Osseointegration (Einwachsen des Knochens) zur Verbesserung der Patientenergebnisse | - Knie- und Hüftprothesen - Kranioplastik-Implantate - Zahnimplantate |

| Konsumgüter | Ästhetik, Korrosionsbeständigkeit | Hochwertige, leichte Endprodukte mit einzigartigem Metallic-Look und langer Lebensdauer | - Fahrradrahmen - Komponenten für Sportartikel - Komponenten für Luxusuhren |

| Prototyping und Kleinserienfertigung | Gestaltungsfreiheit, schnelle Iteration | Funktionsprototypen und Kleinserienfertigung komplexer Aluminiumteile ohne den Einsatz herkömmlicher Werkzeuge | - Konzeptmodelle für die Designvalidierung - Funktionsprototypen für Tests - Produkte in limitierter Auflage oder kundenspezifische Produkte |

| Wärmetauscher | Hohe Wärmeleitfähigkeit | Leichte, effiziente Wärmetauscher für das Wärmemanagement in verschiedenen Anwendungen | - Kühler und Ladeluftkühler für Kraftfahrzeuge - Kühlkomponenten für die Elektronik - Kühlkörper für die Leistungselektronik |

| Gussformen und Werkzeuge | Konforme Kühlkanäle | Konforme Kühlkanäle für schnelle Erstarrung und kürzere Zykluszeiten beim Spritzgießen | - Einsätze für Spritzgussformen - Gussformen - Werkzeuge für die additive Fertigung |

Lieferanten, die Aluminiumdruckpulver anbieten

| Name des Lieferanten | Beschreibung des Produkts | Zusätzliche Informationen | Website |

|---|---|---|---|

| MSE-Zubehör LLC | Bietet eine Reihe von Metallpulvern auf Aluminiumbasis für die additive Fertigung (3D-Druck) in verschiedenen Qualitäten und Partikelgrößen an. Beliebte Optionen umfassen: MSE PRO 6061: Universell einsetzbares Aluminiumlegierungspulver mit guten mechanischen Eigenschaften und guter Schweißbarkeit. MSE PRO AlSi10Mg: Hochfestes Aluminiumlegierungspulver mit guter Gießbarkeit, ideal für Anwendungen in der Luft- und Raumfahrt sowie in der Automobilindustrie. MSE PRO 2024: Pulver aus einer Aluminiumlegierung, die für ihr hohes Verhältnis von Festigkeit zu Gewicht und ihre Ermüdungsbeständigkeit bekannt ist und sich für Flugzeugteile eignet. |

Es kann eine Mindestbestellmenge gelten. Auf Anfrage kann die Partikelgröße angepasst werden. Enthält technische Datenblätter für jedes Pulver. |

https://www.msesupplies.com/ |

| Atlantische Ausrüstungsingenieure (AEE) | Ein führender Anbieter von hochreinen Aluminiumpulvern, einschließlich: Zerstäubte Aluminiumpulver: Erhältlich in verschiedenen Partikelmorphologien, die eine gute Fließfähigkeit und Packungsdichte bieten. Aluminiumflocken und -granulat: Bieten einzigartige Oberflächeneigenschaften für spezifische Anwendungen. |

Bietet eine breite Palette von Partikelgrößen für verschiedene Druckverfahren. Wir können kundenspezifische Lösungen für spezielle Anforderungen an Aluminiumpulver anbieten. Umfassende Branchenerfahrung und Zertifizierungen. |

https://micronmetals.com/product-category/high-purity-metal-powders-compounds/ |

| Praxair Surface Technologies (über Astro Alloys Inc.) | Vertreiber von TruForm Metallpulver, einschließlich Aluminiumpulver, die speziell für additive Fertigungsanwendungen entwickelt wurden. Bietet Pulver mit kugelförmiger Morphologie für optimalen Fluss und Ablagerung. Erhältlich in verschiedenen Aluminiumlegierungen in Luft- und Raumfahrtqualität. |

Breites Produktportfolio mit Möglichkeiten zur individuellen Anpassung. Entwickelte Pulver für verschiedene AM-Verfahren wie DMLS und SLM. Etablierter Ruf in der Metallpulverindustrie. |

https://www.astroalloys.com/ |

| Eplus3D | Spezialisiert auf Aluminiumpulver für den 3D-Druck, mit Schwerpunkt auf Hochleistungs-Aluminiumlegierungen: AlSi7Mg und AlSi10Mg: Aufgrund ihrer guten Festigkeit und Gießbarkeit werden sie gerne in der Luft- und Raumfahrt- sowie in der Automobilindustrie eingesetzt. |

Bietet anwendungsspezifische Puder für optimale Ergebnisse. Straffe Produktlinie für eine einfache Auswahl. Schwerpunkt auf der Forschung und Entwicklung fortschrittlicher Aluminiumdruckpulver. |

https://www.eplus3d.com/products/aluminum-3d-printing-material/ |

| Andere potenzielle Lieferanten | Mehrere andere Unternehmen vertreiben Aluminiumdruckpulver mit unterschiedlichen Produktlinien und Spezialitäten. Beispiele hierfür sind: SLM-Lösungen Höganäs AB APEX Additive Fertigung |

Recherchieren Sie bei den einzelnen Anbietern nach spezifischen Pulvereigenschaften und Zielanwendungen. Berücksichtigen Sie Faktoren wie Preisgestaltung, Mindestbestellmenge und technische Unterstützung. |

Überlegungen zur Preisgestaltung von Aluminiumpulver

| Parameter | Auswirkungen auf die Preise |

|---|---|

| Verteilung Größe | Engere Verteilungen belasten die Erträge und treiben die Kosten |

| Qualitätsstandards | Qualitäten für die Luft- und Raumfahrt, die strenge Tests zur Fehlererkennung erfordern |

| Auftragsvolumen | Prototyp-Projekte in Kleinserie bringen Prämien |

| Kunden-Spezifikationen | Einzigartige Öl-/Feuchtigkeitsziele, Verpackung beeinflussen die Preisgestaltung |

| Legierungszusätze | Elementare Mischungen höherer Reinheit geben Ladungen weiter |

Tabelle 7. Faktoren im Versorgungskanal, die die Preise für Aluminiumpulver bis zum 5-10-fachen der Spotpreise für Aluminiumgrundstoffe beeinflussen

Die Vorhersage des Volumenbedarfs 12 bis 18 Monate vor größeren Druckprojekten bietet den größten Nutzen bei der Minimierung der Kosten für Batch- und Qualifizierungstests.

Häufig gestellte Fragen

F: Behält Aluminiumpulver bei der Wiederverwendung seine Eigenschaften?

A: Ja, Pulver lassen sich gut wiederaufbereiten, wobei nur eine geringe Sauerstoff- und Feuchtigkeitsaufnahme überwacht werden muss, bevor die Wiederverwendungsmischungen schädlich werden.

F: Wie kommt es zu Porositätsproblemen in Aluminium-Druckteilen?

A: Eingeschlossene Gasporen, die durch schlechte Lagerung und Handhabung des Pulvers oder mangelnde Entlüftung während der Schmelze entstehen, verschmelzen zu Defekten, die die Festigkeit beeinträchtigen.

F: Ist eine Wärmebehandlung für gedruckte Aluminiumkomponenten von Vorteil?

A: Ja, eine richtig konzipierte thermische Verarbeitung reproduziert Temperaturen, die die Duktilität erhöhen und die ambulanten mechanischen Eigenschaften maximieren, die einzigartig für kontrollierte Druckverfestigungspfade sind.

F: Welche Aluminiumlegierung eignet sich am besten für das Laser-Pulverbettschmelzen als Zusatzstoff?

A: Scalmalloy-Pulver - eine von APWorks patentierte Aluminium-, Scandium- und Zirkoniumlegierung - bietet eine unübertroffene Kombination von Festigkeit und Temperaturbeständigkeit, sobald es vollständig nachbearbeitet wurde.