In der Luft- und Raumfahrtindustrie werden die Grenzen des Machbaren immer weiter hinausgeschoben. Stellen Sie sich vor, Sie könnten leichte, superstarke Flugzeugteile mit komplizierten Designs herstellen, die früher unmöglich zu fertigen waren. Diese futuristische Vision wird dank der 3D-Drucktechnologie immer mehr zur Realität. Aber was genau steckt eigentlich im Drucker, um diese Wunderwerke der modernen Technik herzustellen? Hier tauchen wir ein in die Welt der 3D-gedruckte Pulver aus rostfreiem StahlErforscht werden die verschiedenen Typen, die in der Luft- und Raumfahrt verwendet werden, und die Faktoren, die sie für den Himmel tauglich machen.

Der Aufstieg von 3D-gedrucktem Edelstahlpulver in der Luft- und Raumfahrt

Die Herstellung von Bauteilen für die Luft- und Raumfahrt war bisher mit komplexen Bearbeitungsprozessen und dem Zusammenbau mehrerer Teile verbunden. Dieser Ansatz führte oft zu schweren, sperrigen Strukturen, ein großer Nachteil in einer Branche, die von der Gewichtsreduzierung besessen ist. Der 3D-Druck, auch bekannt als additive Fertigung, hat diesen Prozess revolutioniert. Anstatt Material abzutragen, werden die Bauteile Schicht für Schicht anhand eines digitalen Entwurfs aufgebaut. Dies ermöglicht die Herstellung leichter, komplizierter Teile mit einem außergewöhnlichen Verhältnis von Festigkeit und Gewicht.

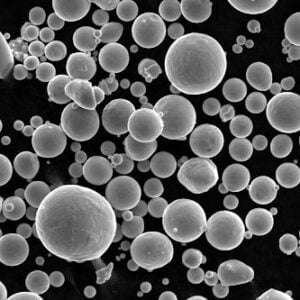

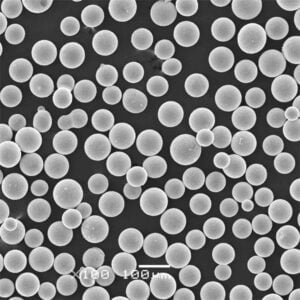

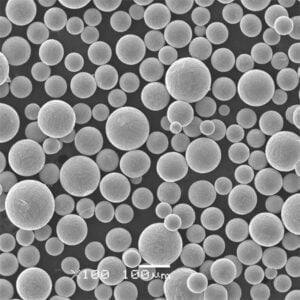

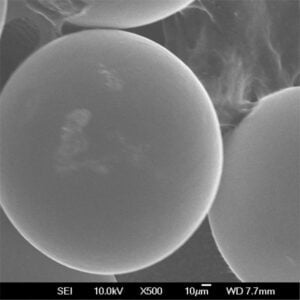

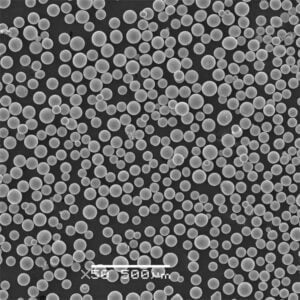

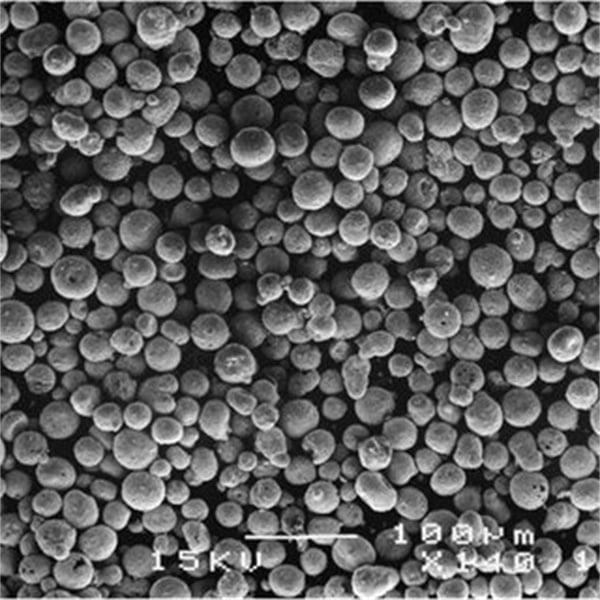

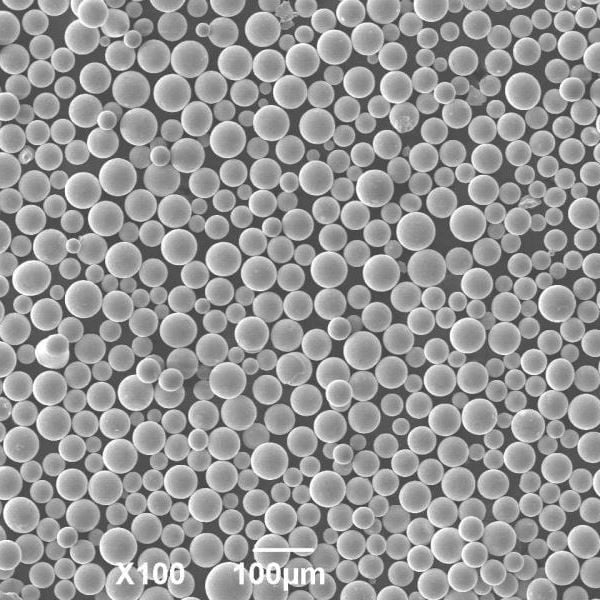

Aber die Magie geschieht nicht nur durch einen einfachen Knopfdruck. Der "Treibstoff" für diese 3D-Druck-Revolution kommt in Form von Metallpulvern. Diese feinen Metallpartikel werden dem Drucker zugeführt, wo sie von einem Laser- oder Elektronenstrahl selektiv zusammengeschmolzen werden, wobei der digitale Entwurf akribisch befolgt wird.

3D-gedrucktes Pulver aus rostfreiem Stahl für die Luft- und Raumfahrt

Nichtrostender Stahl, der für seine Korrosionsbeständigkeit und Festigkeit bekannt ist, nimmt in der Welt der Luft- und Raumfahrtmaterialien einen herausragenden Platz ein. Aber nicht alle nichtrostenden Stähle sind gleich. Für 3D-gedruckte Edelstahlpulveranwendungen werden bestimmte Typen aufgrund ihrer einzigartigen Eigenschaften ausgewählt:

- Austenitische nichtrostende Stähle: Diese vielseitigen Stähle, wie 316L, sind die Arbeitspferde der 3D-Druckindustrie für die Luft- und Raumfahrt. Sie bieten eine hervorragende Korrosionsbeständigkeit und sind daher ideal für Anwendungen, die rauen Umgebungen wie dem Himmel ausgesetzt sind. Außerdem lässt sich ihre gute Schweißbarkeit gut auf das 3D-Druckverfahren übertragen und gewährleistet starke Verbindungen zwischen den geschmolzenen Schichten.

- Martensitische nichtrostende Stähle: Denken Sie an hohe Festigkeit! Diese Stähle, wie 17-4PH, sind dafür bekannt, dass sie durch Wärmebehandlung gehärtet werden können. Dadurch eignen sie sich perfekt für Bauteile, die hohen Belastungen standhalten müssen, wie z. B. Fahrwerksteile. Ihre geringere Korrosionsbeständigkeit im Vergleich zu austenitischen Stählen erfordert jedoch eine sorgfältige Prüfung der Anwendung.

- Ausscheidungshärtende nichtrostende Stähle: Diese Stähle, wie der 17-4 PH, vereinen das Beste aus beiden Welten: gute Festigkeit und verbesserte Korrosionsbeständigkeit im Vergleich zu ihren martensitischen Gegenstücken. Dies wird durch ein spezielles Wärmebehandlungsverfahren erreicht, bei dem verstärkende Partikel in der Stahlmatrix ausgefällt werden. Dies macht sie zu einer überzeugenden Option für ein breiteres Spektrum von Luft- und Raumfahrtanwendungen.

Die Wahl des richtigen Edelstahlpulvers

Diese Edelstahlsorten bieten zwar verschiedene Vorteile, doch die Auswahl der richtigen Sorte für eine bestimmte Anwendung erfordert eine sorgfältige Abwägung mehrerer Faktoren:

- Stärke: Wie stark wird das Bauteil belastet? Für Teile, die extremen Belastungen ausgesetzt sind, sind martensitische oder ausscheidungshärtende Stähle möglicherweise besser geeignet.

- Korrosionsbeständigkeit: Wird das Bauteil rauen Umgebungen wie Salzwasser oder extremen Temperaturen ausgesetzt sein? Austenitische Stähle sind in diesen Fällen besonders geeignet.

- Druckbarkeit: Wie gut fließt das Pulver und wie interagiert es mit dem 3D-Druckverfahren? Jedes Pulver hat seine eigenen Eigenschaften, die mit der gewählten Druckertechnologie kompatibel sein müssen.

- Nachbearbeitungsanforderungen: Bei einigen Stählen kann eine zusätzliche Wärmebehandlung für eine optimale Leistung erforderlich sein, was die Gesamtproduktionszeit und -kosten erhöht.

Wichtige Überlegungen zur Auswahl des richtigen Edelstahlpulvers:

| Faktor | Beschreibung |

|---|---|

| Stärke | Wie stark wird das Bauteil belastet? Für Teile, die extremen Belastungen ausgesetzt sind, sind martensitische oder ausscheidungshärtende Stähle möglicherweise besser geeignet. |

| Korrosionsbeständigkeit | Wird das Bauteil rauen Umgebungen wie Salzwasser oder extremen Temperaturen ausgesetzt sein? Austenitische Stähle sind in diesen Fällen besonders geeignet. |

| Druckbarkeit | Wie gut fließt das Pulver und wie interagiert es mit dem 3D-Druckverfahren? Jedes Pulver hat seine eigenen Eigenschaften, die mit der gewählten Druckertechnologie kompatibel sein müssen. |

| Nachbearbeitungsanforderungen | Bei einigen Stählen kann eine zusätzliche Wärmebehandlung für eine optimale Leistung erforderlich sein, was die Gesamtproduktionszeit und -kosten erhöht. |

Hochentwickelte Edelstahlpulver für Grenzüberschreitungen

Die Welt der 3D-gedruckte Pulver aus rostfreiem Stahl entwickelt sich ständig weiter. Die Forscher entwickeln neue Formulierungen, die die Grenzen des Möglichen erweitern:

- Rostfreie Hochleistungsstähle: Diese fortschrittlichen Pulver zeichnen sich durch eine noch höhere Festigkeit und verbesserte Hochtemperaturleistung im Vergleich zu herkömmlichen Optionen aus. Dies eröffnet neue Möglichkeiten für Anwendungen in heißeren Bereichen von Düsentriebwerken oder Raumfahrtkomponenten, die extremen thermischen Bedingungen ausgesetzt sind.

- Funktional abgestufte Pulver: Stellen Sie sich ein Bauteil mit einem nahtlosen Übergang von einer Materialeigenschaft zur anderen innerhalb desselben Teils vor! Funktional abgestufte Pulver ermöglichen dies durch das Mischen verschiedener Pulversorten innerhalb desselben Drucks, wodurch Bauteile mit maßgeschneiderten Eigenschaften in bestimmten Bereichen entstehen.

Arten von Edelstahlpulver für Luft- und Raumfahrtanwendungen

| Stahltyp | Wichtige Eigenschaften | Anwendungen | Vorteile | Benachteiligungen |

|---|---|---|---|---|

| Austenitische rostfreie Stähle (z. B. 316L) | Ausgezeichnete Korrosionsbeständigkeit Gute Schweißbarkeit Vielseitig |

Äußeres des Flugzeugs Kanäle und Rohre Motorabdeckungen |

Hervorragend geeignet für raue Umgebungen Gute Bedruckbarkeit Bewährtes Material |

Geringere Festigkeit im Vergleich zu martensitischen und ausscheidungshärtenden Stählen |

| Martensitische rostfreie Stähle (z. B. 17-4PH) | Hohe Festigkeit Kann durch Wärmebehandlung gehärtet werden Gute Verschleißfestigkeit |

Fahrwerkskomponenten Hochbeanspruchte Strukturteile Motorhalterungen |

Bietet überlegene Stärke für anspruchsvolle Anwendungen | Geringere Korrosionsbeständigkeit im Vergleich zu austenitischen Stählen Für eine optimale Leistung kann eine komplexe Nachbearbeitung erforderlich sein |

| Ausscheidungshärtende nichtrostende Stähle (z. B. 17-4 PH) | Gute Balance zwischen Festigkeit und Korrosionsbeständigkeit Kann durch Wärmebehandlung gehärtet werden |

Hochwertige Strukturteile Motorkomponenten Befestigungselemente für die Luft- und Raumfahrt |

Kombiniert Festigkeit und Korrosionsbeständigkeit Vielseitig einsetzbar für verschiedene Anwendungen |

Kann eine Wärmebehandlung erfordern, was die Verarbeitungszeit und -kosten erhöht. |

3D-Druck und Edelstahlpulver im Höhenflug

3D-gedrucktes Edelstahlpulver revolutioniert die Luft- und Raumfahrtindustrie. Es ermöglicht die Herstellung leichterer, komplexerer Teile, was zu treibstoffeffizienteren Flugzeugen und einer besseren Gesamtleistung führt. Im Zuge des technologischen Fortschritts können wir davon ausgehen, dass noch fortschrittlichere Pulver und Drucktechniken entwickelt werden, die die Grenzen dessen, was in den Weiten des Himmels möglich ist, weiter verschieben.

FAQ

1. Welche Haupttypen von Edelstahlpulvern werden im 3D-Druck für die Luft- und Raumfahrt verwendet?

Es gibt drei Haupttypen:

- Austenitische rostfreie Stähle (z. B. 316L): Diese vielseitigen Pulver bieten eine ausgezeichnete Korrosionsbeständigkeit und eine gute Druckfähigkeit, was sie ideal für Anwendungen macht, die rauen Umgebungen ausgesetzt sind, wie z. B. die Außenhaut von Flugzeugen.

- Martensitische rostfreie Stähle (z. B. 17-4PH): Diese Pulver sind für ihre hohe Festigkeit bekannt, die durch Wärmebehandlung erreicht werden kann, und eignen sich daher perfekt für hochbelastete Strukturteile wie Fahrwerkskomponenten. Im Vergleich zu austenitischen Stählen weisen sie jedoch eine geringere Korrosionsbeständigkeit auf.

- Ausscheidungshärtende rostfreie Stähle (z. B. 17-4 PH): Diese Pulver bieten ein ausgewogenes Verhältnis zwischen guter Festigkeit und verbesserter Korrosionsbeständigkeit im Vergleich zu martensitischen Stählen. Dadurch eignen sie sich für ein breiteres Spektrum von Luft- und Raumfahrtanwendungen wie Triebwerkskomponenten und Befestigungselemente.

2. Was sind die wichtigsten Faktoren, die bei der Auswahl eines Edelstahlpulvers für den 3D-Druck in der Luft- und Raumfahrt zu beachten sind?

- Stärke: Berücksichtigen Sie die Belastung, der das Bauteil ausgesetzt sein wird. Für extreme Belastungen sind martensitische oder ausscheidungshärtende Stähle möglicherweise besser geeignet.

- Korrosionsbeständigkeit: Wird das Teil rauen Umgebungsbedingungen ausgesetzt sein? Wenn ja, eignen sich austenitische Stähle besonders gut für diese Fälle.

- Druckbarkeit: Wie gut fließt das Pulver und wie interagiert es mit dem 3D-Druckverfahren? Die Kompatibilität verschiedener Pulver mit bestimmten Druckertechnologien ist unterschiedlich.

- Nachbearbeitungsanforderungen: Bei einigen Stählen kann eine zusätzliche Wärmebehandlung für eine optimale Leistung erforderlich sein, was sich auf die Produktionszeit und die Kosten auswirkt.

3. Was sind die Vorteile des 3D-Drucks mit Edelstahlpulver in der Luft- und Raumfahrt?

- Gewichtsreduzierung: Der 3D-Druck ermöglicht die Herstellung einzelner, komplizierter Komponenten, die das Gesamtgewicht reduzieren und zu erheblichen Kraftstoffeinsparungen und einer größeren Reichweite führen.

- Gestaltungsfreiheit: Im Gegensatz zu herkömmlichen Verfahren ermöglicht der 3D-Druck die Erstellung komplexer Geometrien und eröffnet damit neue Designmöglichkeiten für eine verbesserte Aerodynamik und Leistung.

- Fertigung auf Abruf: Digitale Blaupausen für Ersatzteile können leicht verfügbar sein, was eine schnellere Erstellung und geringere Ausfallzeiten bei der Flugzeugwartung ermöglicht.

4. Welche Herausforderungen sind mit dem 3D-Druck von Edelstahlpulvern in der Luft- und Raumfahrt verbunden?

- Pulverqualifizierung und Standardisierung: Die Gewährleistung einer gleichbleibenden Pulverqualität und die Einführung strengerer Qualifizierungsprozesse sind für die Zuverlässigkeit und Sicherheit von Luft- und Raumfahrtteilen von entscheidender Bedeutung.

- Fortschritte in der Druckertechnologie: Schnellere Druckgeschwindigkeiten, größere Bauvolumen und eine noch höhere Präzision sind erforderlich, um das Potenzial für groß angelegte Anwendungen voll auszuschöpfen.

- Kostenüberlegungen: Derzeit kann der 3D-Druck bestimmter Komponenten teurer sein als die herkömmliche Fertigung. Mit der Weiterentwicklung der Technologie dürften die Kosten sinken.

5. Wie sieht die Zukunft des 3D-Drucks mit Edelstahlpulvern in der Luft- und Raumfahrt aus?

Die Zukunft ist rosig! Die fortgesetzte Zusammenarbeit zwischen Forschern, Ingenieuren und Herstellern wird zu Fortschritten sowohl bei der 3D-Drucktechnologie als auch bei innovativen Edelstahlpulvern führen. Dies hat das Potenzial, die Art und Weise, wie wir Flugzeuge entwerfen, herstellen und betreiben, zu revolutionieren und die Grenzen von Effizienz, Leistung und Nachhaltigkeit in der Luft- und Raumfahrtindustrie zu verschieben.