Stellen Sie sich eine Welt vor, in der Ihre Zahnräder schon nach minimaler Nutzung zum Stillstand kommen, Ihre Bohrer nach einem einzigen Projekt stumpf werden und Ihre Bergbauausrüstung nach ein paar Monaten im Einsatz aufgibt. Das ist die harte Realität ohne Verschleißschutzpulver. Diese unbesungenen Helden wirken wie ein Schutzschild, verlängern die Lebensdauer kritischer Industriekomponenten und sparen Unternehmen viel Zeit und Geld.

Tauchen wir tiefer ein in die Welt der Verschleißschutz-Pulverund erforscht ihre Zusammensetzung, Eigenschaften, Anwendungen und die Champions auf diesem Schlachtfeld - spezielle Metallpulvermodelle. Schnallen Sie sich an für eine gründliche Erkundung!

Chemische Zusammensetzung von verschleißfesten Pulvern

Die Gruppe der verschleißfesten Pulver ist vielfältig, lässt sich aber in der Regel in zwei Hauptkategorien einteilen:

-

Metallic-Pulver: Diese Arbeitspferde bestehen aus verschiedenen Metallen, die für ihre außergewöhnliche Härte und Haltbarkeit bekannt sind. Betrachten Sie sie als kleine Panzerungen für Ihre Bauteile. Gängige Beispiele sind:

- Wolframkarbid (WC): WC ist der unbestrittene König der Verschleißfestigkeit und verfügt über eine außergewöhnliche Härte, die sogar die von Diamant auf der Mohs-Skala übertrifft. Es zeichnet sich in Umgebungen mit hoher Reibung und Abrieb aus.

- Chromkarbid (CrC): CrC ist ein enger Konkurrent von WC und bietet eine hervorragende Verschleiß- und Korrosionsbeständigkeit. Es glänzt bei Anwendungen mit hohen Temperaturen und Oxidation.

- Nickel-Chrom (NiCr): Dieses vielseitige Pulver kombiniert gute Verschleißfestigkeit mit ausgezeichneter Korrosionsbeständigkeit. Es ist eine beliebte Wahl für Anwendungen, die aggressiven Chemikalien und abrasivem Verschleiß ausgesetzt sind.

- Stahl-Pulver: Stahlpulver bieten ein ausgewogenes Verhältnis zwischen Erschwinglichkeit und Verschleißfestigkeit und sind in verschiedenen Qualitäten erhältlich, die jeweils auf spezifische Anwendungen zugeschnitten sind.

- Keramische Pulver: Bei Hochtemperaturanwendungen kommen keramische Pulver wie Aluminiumoxid (Al2O3) und Zirkoniumoxid (ZrO2) zum Einsatz. Sie zeichnen sich durch außergewöhnliche thermische Stabilität und Verschleißfestigkeit aus, können aber im Vergleich zu metallischen Optionen spröder sein.

Zusätzliche Elemente wie Kobalt (Co) oder Bor (B) werden Metallpulvern häufig zugesetzt, um die Bindungseigenschaften zu verbessern und die Verschleißfestigkeit unter bestimmten Bedingungen zu erhöhen.

Die Vorteile von Verschleißbeständige Pulver

Warum sollten Sie also den Einsatz von verschleißfesten Pulvern in Ihren industriellen Prozessen in Betracht ziehen? Hier sind einige zwingende Gründe:

- Verlängerte Lebensdauer der Komponenten: Durch die Schaffung einer härteren Außenschicht verringern verschleißfeste Pulver die Abnutzung der Komponenten erheblich. Dies führt zu weniger Austauschvorgängen, geringeren Ausfallzeiten und letztlich zu erheblichen Kosteneinsparungen. Stellen Sie sich ein Szenario vor, in dem eine Pumpenkomponente traditionell jedes Quartal ausgetauscht werden musste. Durch die Verwendung einer verschleißfesten Pulverbeschichtung könnten Sie die Lebensdauer auf ein Jahr oder mehr verlängern. Das ist eine erhebliche Verbesserung sowohl bei den Wartungskosten als auch bei der Betriebseffizienz.

- Verbesserte Leistung: Verschleißschutzpulver schützen nicht nur die Bauteile, sondern können auch deren Gesamtleistung verbessern. Ein mit Verschleißschutzpulver beschichteter Bohrer beispielsweise behält seine Schärfe länger bei, was zu saubereren Schnitten und schnelleren Bohrzeiten führt.

- Vielseitigkeit bei verschiedenen Anwendungen: Die Schönheit von verschleißfesten Pulvern liegt in ihrer Anpassungsfähigkeit. Von Bergbauausrüstungen und Automobilteilen bis hin zu Schneidwerkzeugen und Ventilen finden diese Pulver in einer Vielzahl von Branchen Anwendung.

- Verbesserte Effizienz: Durch die Minimierung von Verschleiß und Abnutzung tragen verschleißfeste Pulver zu einer verbesserten Gesamteffizienz bei. Weniger Ausfallzeiten für den Austausch bedeuten mehr Produktionsstunden und einen reibungsloseren Arbeitsablauf.

Nachteile von verschleißfesten Pulvern

Obwohl Verschleißschutzpulver unbestreitbare Vorteile bieten, müssen einige potenzielle Nachteile beachtet werden:

- Kosten: Je nach gewähltem Material und Auftragsverfahren können verschleißfeste Pulverbeschichtungen teurer sein als herkömmliche Verfahren. Die langfristigen Kosteneinsparungen aufgrund der verlängerten Lebensdauer der Komponenten überwiegen jedoch häufig die anfängliche Investition.

- Fachwissen über Anwendungen: Die erfolgreiche Anwendung von verschleißfesten Pulvern erfordert oft spezielle Ausrüstung und Fachwissen. Die Zusammenarbeit mit einem renommierten Beschichtungsunternehmen gewährleistet optimale Ergebnisse.

- Materielle Beschränkungen: Auch wenn verschleißfeste Pulver unglaublich widerstandsfähig sind, sind sie nicht unbesiegbar. Die Wahl des richtigen Pulvers für die jeweilige Anwendung und den Verschleißmechanismus ist entscheidend. Ein keramisches Pulver kann zum Beispiel eine gute Wahl für Hochtemperaturumgebungen sein, ist aber möglicherweise nicht gut für schwere Stoßbelastungen geeignet.

Metallpulvermodelle für Verschleißfestigkeit: Eine Reihe von Champions

Lernen wir nun einige der führenden Metallpulvermodelle kennen, die das Schlachtfeld der Verschleißfestigkeit beherrschen:

1. Wolframkarbid (WC): Wie bereits erwähnt, ist WC das härteste Material, das es gibt. Es ist besonders wirksam gegen abrasiven Verschleiß und wird üblicherweise in verwendet:

- Schneidewerkzeuge: Bohrer, Fräseinsätze und Schaftfräser profitieren erheblich von der außergewöhnlichen Verschleißfestigkeit von WC.

- Bergbau- und Baumaschinen: Brecher, Zerkleinerungsmaschinen und Verschleißplatten nutzen alle die Fähigkeit von WC, rauen Umgebungen standzuhalten.

- Öl- und Gasbohrungen: Bohrlochwerkzeuge und Komponenten, die extremen Druck- und Abrasionsbedingungen ausgesetzt sind, verlassen sich auf die Festigkeit von WC.

2. Chromkarbid (CrC): CrC ist ein würdiger Konkurrent für WC und bietet eine außergewöhnliche Verschleiß- und Korrosionsbeständigkeit. Es glänzt bei Anwendungen mit:

- Umgebungen mit hohen Temperaturen: CrC behält seine Festigkeit und Verschleißbeständigkeit auch bei hohen Temperaturen bei und ist daher ideal für Anwendungen wie Heißprägewerkzeuge und Wärmetauscher.

- Oxidationsbeständigkeit: CrC bildet eine stabile Oxidschicht, die vor Oxidation und Zersetzung bei hohen Temperaturen schützt. Dies macht es zu einer beliebten Wahl für Komponenten in Öfen und Abgassystemen.

- Ausrüstung für die Lebensmittelverarbeitung: Da CrC ungiftig ist und eine ausgezeichnete Verschleißfestigkeit aufweist, eignet es sich für den Einsatz in lebensmittelverarbeitenden Geräten wie Schnecken und Förderschnecken.

3. Nickel-Chrom (NiCr): Dieses vielseitige Pulver kombiniert gute Verschleißfestigkeit mit ausgezeichneter Korrosionsbeständigkeit. Es ist eine beliebte Wahl für Anwendungen, die ausgesetzt sind:

- Schädliche Chemikalien: Die Beständigkeit von NiCr gegen eine Vielzahl von Chemikalien, einschließlich Säuren und Laugen, macht es geeignet für den Einsatz in Pumpen, Ventilen und Rohren, die mit korrosiven Flüssigkeiten umgehen.

- Abrasiver Verschleiß: NiCr ist zwar nicht ganz so hart wie WC oder CrC, bietet aber ein gutes Gleichgewicht zwischen Verschleißfestigkeit und Erschwinglichkeit. Es findet Anwendung in Komponenten wie Zahnrädern, Kettenrädern und Gleitverschleißplatten.

- Umgebungen mit hoher Luftfeuchtigkeit: Die Korrosionsbeständigkeit von NiCr macht es zu einem wertvollen Werkstoff für Anwendungen, die Feuchtigkeit und Nässe ausgesetzt sind, wie z. B. Schiffsausrüstung und Kläranlagen.

4. Stahl-Pulver: Wie bereits erwähnt, gibt es Stahlpulver in verschiedenen Qualitäten, die jeweils auf die spezifischen Anforderungen an die Verschleißfestigkeit zugeschnitten sind. Hier eine Übersicht über einige beliebte Optionen:

- Pulver aus niedrig legiertem Stahl: Diese bieten eine kostengünstige Lösung für Anwendungen mit mäßigem Verschleiß wie Zahnräder, Lager und Nocken.

- Pulver aus mittellegiertem Stahl: Diese bieten eine höhere Verschleißfestigkeit als niedrig legierte Varianten und eignen sich für Anwendungen wie Brecherbacken und Verschleißauskleidungen.

- Pulver aus hochlegiertem Stahl: Diese bieten die höchste Verschleißfestigkeit unter den Stahlpulvern und werden in anspruchsvollen Anwendungen wie Schleifkörpern und Schredderklingen eingesetzt.

5. Superlegierungspulver auf Nickelbasis: Für die ultimative Verschleißfestigkeit bei hohen Temperaturen kommen Superlegierungspulver auf Nickelbasis ins Spiel. Diese exotischen Pulver sind besonders geeignet für:

- Komponenten für die Luft- und Raumfahrt: Teile von Gasturbinentriebwerken und Fahrwerken sind extremer Abnutzung und Hitze ausgesetzt, weshalb Superlegierungspulver auf Nickelbasis eine perfekte Wahl sind.

- Chemische Verarbeitungsanlagen: Bauteile, die mit hochkorrosiven Chemikalien bei hohen Temperaturen umgehen, profitieren von den außergewöhnlichen Eigenschaften dieser Pulver.

6. Stellit-Pulver: Stellite-Pulver, eine weitere Gruppe von Hochleistungslegierungen auf Kobalt-Chrom-Basis, bieten eine außergewöhnliche Verschleiß- und Korrosionsbeständigkeit. Sie sind besonders nützlich für:

- Ventilkomponenten: Stellite-Pulver eignen sich hervorragend für Anwendungen wie Ventilsitze und -kugeln, bei denen Verschleißfestigkeit, Korrosionsbeständigkeit und hohe Temperaturen entscheidend sind.

- Tragen Sie Polster und Einlagen: Komponenten wie Verschleißpolster in Zuführungsmechanismen und Rutschen nutzen die Fähigkeit von Stellite-Pulver, Abrieb und Stößen standzuhalten.

7. Molybdän-Pulver: Molybdänpulver sind zwar nicht so weit verbreitet wie einige andere Optionen, bieten aber hervorragende Eigenschaften für bestimmte Anwendungen:

- Umgebungen mit hohen Temperaturen und hohem Druck: Aufgrund seines hohen Schmelzpunktes und seiner guten Verschleißfestigkeit eignet sich Molybdän für Bauteile in Öfen, Formen und Gesenken.

- Elektrische Anwendungen: Die gute elektrische Leitfähigkeit von Molybdän kann bei Anwendungen wie elektrischen Kontakten und Elektroden von Vorteil sein.

8. Borkarbid-Pulver: Für eine einzigartige Kombination aus Verschleißfestigkeit und geringer Dichte kommen Borkarbidpulver ins Spiel. Sie sind besonders nützlich für:

- Leichte Anwendungen: Bauteile für die Luft- und Raumfahrt und andere gewichtssensible Anwendungen können von der Fähigkeit von Borkarbid profitieren, Verschleißfestigkeit zu bieten, ohne übermäßiges Gewicht zu verursachen.

- Hochgeschwindigkeitsanwendungen: Der niedrige Reibungskoeffizient von Borkarbid macht es zu einer guten Wahl für Bauteile wie Lager und Buchsen, die mit hohen Geschwindigkeiten arbeiten.

9. Siliziumkarbid (SiC)-Pulver: SiC, eine weitere keramische Option, bietet eine hervorragende Verschleißfestigkeit und Hochtemperaturfähigkeit. Es findet Anwendung in:

- Schneidewerkzeuge: SiC kann in bestimmten Schneidwerkzeugen für Anwendungen mit hohen Temperaturen und abrasiven Materialien verwendet werden.

- Verschleißauskleidungen und Rutschen: Aufgrund seiner Abriebfestigkeit eignet sich SiC für die Auskleidung von Rutschen und Trichtern in verschiedenen Industriezweigen.

10. Titankarbid (TiC)-Pulver: TiC-Pulver runden unser Angebot ab und bieten ein gutes Gleichgewicht zwischen Verschleißfestigkeit, Hochtemperaturleistung und Korrosionsbeständigkeit. Sie werden verwendet in:

- Schneidewerkzeuge: TiC kann in bestimmten Zerspanungswerkzeugen für Anwendungen mit hohen Temperaturen und mäßigem bis hohem Abrieb verwendet werden.

- Chemische Verarbeitungsanlagen: Bauteile, die mit korrosiven Chemikalien bei hohen Temperaturen umgehen, können von den Eigenschaften von TiC profitieren.

Anwendungen, Spezifikationen und mehr

Nachdem wir uns mit den besten Metallpulvern beschäftigt haben, wollen wir uns nun mit den praktischen Aspekten der Verschleißschutz-Pulver. Wir stellen ihre Einsatzmöglichkeiten in verschiedenen Branchen vor und geben Auskunft über Spezifikationen, Vergleiche und einige häufig gestellte Fragen.

Die Vielseitigkeit von verschleißfesten Pulvern ist wirklich beeindruckend. Hier ein kleiner Einblick in einige der wichtigsten Branchen, die ihre Vorteile nutzen:

- Bergbau und Bauwesen: Brecher, Schleifgeräte, Verschleißplatten, Bohrer - all diese Komponenten unterliegen einem hohen Verschleiß. Verschleißfeste Pulver verlängern ihre Lebensdauer erheblich und reduzieren Ausfallzeiten und Wartungskosten in diesen anspruchsvollen Umgebungen.

- Öl und Gas: Bohrlochwerkzeuge, Bohrkomponenten und Pipelines sind extremem Druck, Abrieb und Korrosion ausgesetzt. Verschleißfeste Pulver bilden eine Schutzbarriere, die einen reibungsloseren Betrieb und eine längere Lebensdauer der Ausrüstung gewährleistet.

- Herstellung: Von Schneidwerkzeugen und Matrizen bis hin zu Zahnrädern, Kettenrädern und Formen spielen verschleißfeste Pulver eine entscheidende Rolle in verschiedenen Fertigungsprozessen. Sie verbessern die Standzeit der Werkzeuge, verringern die Ausfallzeiten in der Produktion und steigern die Gesamteffizienz.

- Stromerzeugung: Komponenten in Kraftwerken, wie Ventile, Pumpen und Turbinenschaufeln, sind hohen Temperaturen, Verschleiß und Korrosion ausgesetzt. Verschleißfeste Pulver bieten einen robusten Schutz und gewährleisten eine zuverlässige Stromerzeugung.

- Lebensmittelverarbeitung: Verschleißfeste Pulver, insbesondere solche mit ungiftigen Eigenschaften wie Chromkarbid, können in lebensmittelverarbeitenden Geräten wie Schnecken, Förderschnecken und Mischflügeln eingesetzt werden. Dies sichert die Lebensmittelqualität und Hygiene und gewährleistet gleichzeitig die Langlebigkeit der Geräte.

Über diese Kernindustrien hinaus finden verschleißfeste Pulver in verschiedenen anderen Sektoren Anwendung, darunter:

- Luft- und Raumfahrt

- Chemische Verarbeitung

- Textilherstellung

- Papierherstellung

- Abwasserbehandlung

Spezifikationen und Überlegungen: Die Wahl des richtigen Pulvers

Die Auswahl des am besten geeigneten Verschleißschutzpulvers erfordert eine sorgfältige Abwägung mehrerer Faktoren:

- Material des Substrats: Der Werkstoff des zu beschichtenden Bauteils spielt eine entscheidende Rolle. Ein Pulver mit hervorragenden Hafteigenschaften für Stahl ist beispielsweise nicht unbedingt ideal für Aluminium.

- Abnutzungsmechanismus: Es ist wichtig, den primären Verschleißmechanismus - Abrieb, Aufprall, Erosion oder eine Kombination davon - zu verstehen. Verschiedene Pulver bieten einen unterschiedlichen Grad an Widerstandsfähigkeit gegenüber bestimmten Verschleißmechanismen.

- Betriebsumgebung: Temperatur, Druck und der Kontakt mit Chemikalien beeinflussen die Wahl des Pulvers. Eine Umgebung mit hohen Temperaturen kann zum Beispiel ein Pulver mit außergewöhnlicher thermischer Stabilität erfordern.

Die folgende Tabelle fasst einige wichtige Spezifikationen zusammen, die bei der Auswahl von verschleißfestem Pulver zu beachten sind:

| Spezifikation | Beschreibung | Beispiel |

|---|---|---|

| Pulverförmiges Material | Die Art des im Pulver verwendeten Metalls oder der Keramik | Wolframkarbid (WC), Chromkarbid (CrC), Nickel-Chrom (NiCr) |

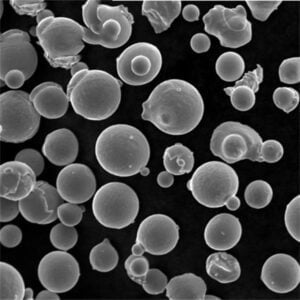

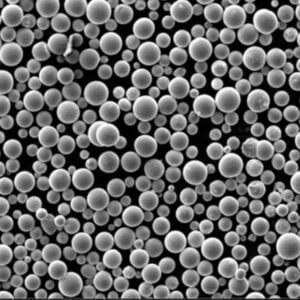

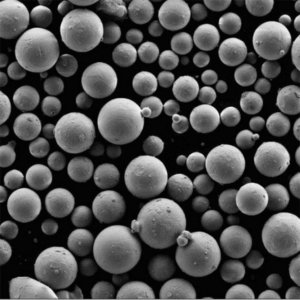

| Partikelgröße | Die Größe der einzelnen Pulverpartikel | 5 Mikrometer, 10 Mikrometer, 50 Mikrometer |

| Partikelgrößenverteilung | Der Bereich der Partikelgrößen innerhalb des Pulvers | Enge Verteilung für eine gleichmäßige Beschichtung, breitere Verteilung für spezifische Anwendungen |

| Fließfähigkeit | Die Leichtigkeit, mit der das Pulver fließt | Entscheidend für einen gleichmäßigen Auftrag bei Beschichtungsvorgängen |

| Härte | Die Widerstandsfähigkeit des Pulvers gegen Eindrücken | Gemessen nach der Vickers- oder Rockwell-Skala |

| Schmelzpunkt | Die Temperatur, bei der das Pulver schmilzt | Wichtig für Hochtemperaturanwendungen |

Materialsicherheitsdatenblätter (MSDS): Konsultieren Sie immer das Sicherheitsdatenblatt für das spezifische Verschleißschutzpulver, das Sie in Betracht ziehen. Dieses Dokument enthält wichtige Informationen über Sicherheitsvorkehrungen, Handhabungsverfahren und mögliche Gefahren.

Vergleich von Äpfeln und Orangen: Ein Blick auf Pro und Kontra

Bei der Bewertung der verschiedenen verschleißfestes Pulver Optionen ist es hilfreich, ihre Vorteile und Grenzen zu vergleichen:

| Pulver | Profis | Nachteile |

|---|---|---|

| Wolframkarbid (WC) | Außergewöhnliche Härte, hervorragende Abriebfestigkeit | Hohe Kosten, relativ spröde |

| Chromkarbid (CrC) | Gute Verschleißfestigkeit, Hochtemperaturleistung, Korrosionsbeständigkeit | Nicht ganz so hart wie WC |

| Nickel-Chrom (NiCr) | Gute Ausgewogenheit von Verschleiß- und Korrosionsbeständigkeit, kostengünstig | Geringere Härte im Vergleich zu WC und CrC |

| Stahl-Pulver | Erschwinglich, gut für Anwendungen mit mittlerem Verschleiß | Geringere Verschleißfestigkeit im Vergleich zu Hartmetall- oder Keramikoptionen |

FAQs

Was sind verschleißfeste Pulver?

Verschleißschutzpulver sind kein übliches Produkt, das man im Handel findet. Es handelt sich in der Regel um industrielle Materialien, die in Beschichtungen oder Herstellungsverfahren verwendet werden, um die Haltbarkeit und Lebensdauer eines Materials oder Bauteils zu verbessern. Diese Pulver sind oft sehr hart und können aus Keramiken, Metallen oder sogar Verbundwerkstoffen hergestellt werden.

Was sind einige Anwendungen von verschleißfesten Pulvern?

- Sandstrahlmittel: Einige Strahlmittel werden aus pulverförmigen Materialien wie Aluminiumoxid oder Siliziumkarbid hergestellt und dienen der Reinigung oder Strukturierung von Oberflächen.

- Thermische Spritzschichten: Diese Beschichtungen werden aufgebracht, indem verschleißfeste Pulver geschmolzen und auf eine Oberfläche gesprüht werden. Sie können zum Schutz vor Korrosion, Erosion und Verschleiß verwendet werden.

- Additive Fertigung: Pulver werden in 3D-Druckverfahren verwendet, um verschleißfeste Teile herzustellen.

Was sind die Vorteile der Verwendung von verschleißfesten Pulvern?

- Längere Haltbarkeit und Lebensdauer der Komponenten

- Verbesserte Beständigkeit gegen Abrieb, Korrosion und Erosion

- Kann zum Schutz einer Vielzahl von Materialien verwendet werden

Gibt es irgendwelche Nachteile bei der Verwendung von verschleißfesten Pulvern?

- Kann teuer sein

- Einige Pulver können schwer zu verarbeiten sein

- Möglicherweise nicht für alle Anwendungen geeignet

Welche Arten von verschleißfesten Pulvern gibt es?

- Wolframkarbid

- Chromkarbid

- Aluminiumoxid

- Siliziumkarbid

- Keramische Oxide (z. B. Zirkoniumdioxid, Titandioxid)