titan ti-64 für 3d-druck metallTi-64 ist eine Titanlegierung in Luft- und Raumfahrtqualität, die häufig für kritische additive Fertigungsanwendungen in der Luft- und Raumfahrt, der Medizintechnik, der Automobilindustrie und im allgemeinen Maschinenbau verwendet wird. Dieser Leitfaden bietet einen technischen Überblick über die Ti-64-Pulvermetallurgie, einschließlich der Zusammensetzung, Daten zu mechanischen Eigenschaften, Details zur AM-Verarbeitung, Nachbehandlungen, Anwendungen, Kostenanalysen, Produktspezifikationen und Vergleiche mit alternativen Titansorten.

Überblick über Titan ti-64 für den 3D-Druck von Metall

Die Titanlegierung Ti-6Al-4V (Grade 5) bietet ein optimales Gleichgewicht zwischen Festigkeit, Bruchzähigkeit und Korrosionsbeständigkeit in Kombination mit bewährter Biokompatibilität. Dies macht sie zur allgegenwärtigen Materialwahl für unternehmenskritische 3D-gedruckte Metallkomponenten in allen Branchen.

In dem Maße, in dem AM vom Prototyping zur Serienproduktion von flugtauglichen Komponenten für die Luft- und Raumfahrt sowie von patientenspezifischen Implantaten übergeht, ist Ti-64 zum Maßstab geworden, mit dem neue Materialien verglichen werden.

Es bietet:

- Ausgezeichnetes Verhältnis von Stärke zu Gewicht

- Hohe Härte und Bruchzähigkeit bis zu 550 MPa

- Duktilität für komplexe Geometrien

- Biokompatibilität und Nicht-Toxizität

- Geprüfter Stammbaum über Jahrzehnte hinweg

- Verfügbare Lieferkette und Kosteneffizienzen

Lesen Sie weiter, um ausführliche technische Informationen über pulvermetallurgische Verfahren zur Herstellung von 3D-gedruckten Teilen aus Titan Ti-64 zu erhalten.

Zusammensetzung und Legierungsdesign

Die Titanlegierung Ti-64 besteht überwiegend aus Titan mit Beimischungen von Aluminium und Vanadium:

| Element | Gewicht % | Rolle |

|---|---|---|

| Titan (Ti) | Gleichgewicht, ~90% | Korrosionsbeständigkeit, Biokompatibilität |

| Aluminium (Al) | 5.5-6.75% | Mischkristallverfestiger |

| Vanadium (V) | 3.5-4.5% | Phasenstabilisator |

| Eisen (Fe) | <0,3% | Schadstoff |

| Sauerstoff (O) | <0,2% | Schadstoff |

Spurenelemente wie Kohlenstoff, Stickstoff und Wasserstoff werden auf ein Minimum reduziert, da sie die mechanischen Eigenschaften beeinträchtigen. Auch die Konzentrationen von Eisen und Sauerstoff werden niedrig gehalten.

Das Aluminium stabilisiert die Alpha-Phase, während das Vanadium bei entsprechender Wärmebehandlung stärkende Beta-Ausscheidungen bildet. Diese Zweiphasen-Borgenixierung sorgt für eine hervorragende Leistung.

Wichtige Eigenschaften von Ti-64

- Streckgrenze: 880 MPa

- Zugfestigkeit: 950 MPa

- Dehnung: 14%

- Härte: 350 Brinell

- Ermüdungsgrenze: 500 MPa

- Bruchzähigkeit: 75 MPa√m

- Scherfestigkeit: 690 MPa

- Elastizitätsmodul: 115 GPa

- Dichte 4,43 g/cc

- Schmelzpunkt: 1604°C

Diese Eigenschaften hängen stark von der richtigen Wärmebehandlung ab, auf die später eingegangen wird. Die Werte variieren auch geringfügig zwischen Draht- und Pulverbett-AM-Prozessen, was eine Anpassung der Parameter erfordert.

titan ti-64 für 3d-druck metall Produktion

Anwendungen in der Medizin und der Luft- und Raumfahrt erfordern strenge Kontrollen, um fehlerfreie Produkte zu erhalten:

| Schritte | Einzelheiten |

|---|---|

| Barrengießen | Dreifach lichtbogengeschmolzener Blockguss mit strenger chemischer Kontrolle |

| Umschmelzen | Optionale VAR- oder ESR-Reinigung für kritische Anwendungen |

| Gaszerstäubung | Hochdruck-Inertgasstrahl bildet feine Tröpfchen aus Argon |

| Siebung | Mehrere Klassifizierungsstufen gemäß den Normen für die Partikelgrößenverteilung (PSD) |

| Konditionierung | Austrocknung, Vermischung, Fließhilfsmittel |

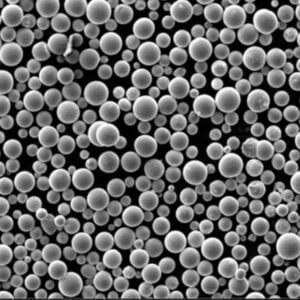

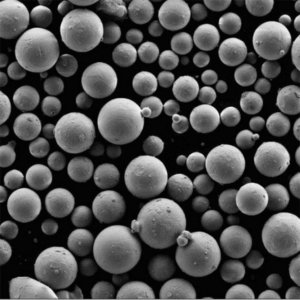

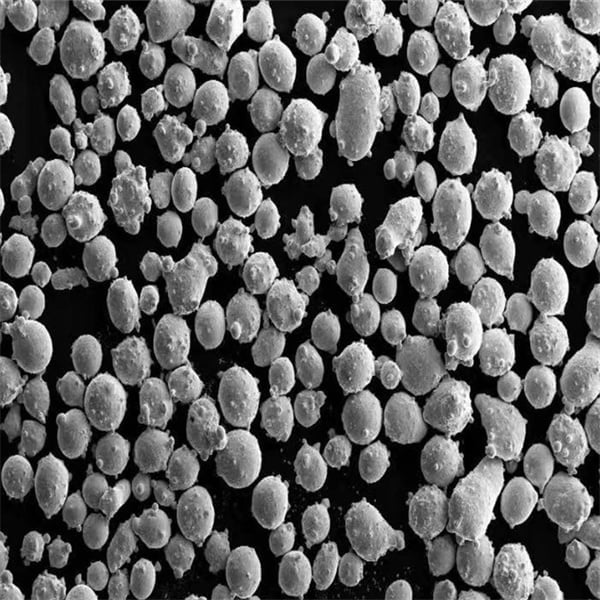

| Abschließende Prüfung | PSD, Hall-Durchflussrate, chemische Tests, SEM-Bilder |

| Verpackung | Mit Argon gefüllte feuchtigkeitsdichte Dosen oder Flaschen |

Wesentliche Merkmale:

- Sphärische Partikelmorphologie mit wenigen Satelliten

- Fließfähiges Pulver ohne Verklumpen oder Zusammenbacken

- Kontrolliertes PSD-Band mit einer Mehrheitsverteilung zwischen 15 Mikron und 45 Mikron

- Chemikalien, die den ASTM-Normen F2924 und F3001 entsprechen

- Konsistente Chargen mit Wiederholbarkeitsdaten über große Produktionsmengen hinweg

- Dokumentiert die Rückverfolgbarkeit bis zur Quelle der Gussblöcke

Diese strenge Produktionskontrolle gewährleistet zuverlässige, fehlerfreie Drucke nach validierten Maschinenparametereinstellungen.

Anwendungen von Titanti-64 für den 3D-Druck von Metall

Die Biokompatibilität der Legierung und das hohe Verhältnis von Festigkeit zu Gewicht eignen sich für zahlreiche kritische Anwendungen:

Luft- und Raumfahrt

- Strukturelle Halterungen, Schotts und Fahrwerksteile

- Turbinenschaufeln und Laufräder

- Komponenten für die Innenausstattung von Flugzeugen

Medizinisch & Zahnmedizinisch

- Orthopädische Implantate wie Knie- und Hüftgelenke und Wirbelsäulenkäfige

- Zahnabutments und Brücken

- Chirurgische Instrumente, die sterilisiert werden müssen

Automobilindustrie

- Leichte Kolben, Pleuelstange

- Luxus- und Rennwagenkomponenten einschließlich Ventile

Chemische Verarbeitung

- Korrosionsbeständige Teile zur Handhabung von Flüssigkeiten wie Rohre, Ventile

- Lebensmittel-/pharmakonforme Filter und Gehäuse

3D-gedrucktes Ti-64 wird auch zunehmend in hochwertigen Branchen wie der Robotik, Sportartikeln und dem Wärmemanagement in der Elektronik eingesetzt, um die Designfreiheit zu nutzen.

Als Nächstes gehen wir näher auf die gängigen Pulverbettschmelzverfahren ein, mit denen dieses vielseitige Legierungspulver für einsatzkritische Fertigteile verarbeitet wird.

Metall-3D-Druck mit Titan-Ti-64-Pulver

Sowohl bei der Laser- als auch bei der Elektronenstrahl-Pulverbetttechnologie wird Ti-64 in einer Bauplatte Schicht für Schicht bis zur vollen Dichte aufgeschmolzen:

Laser-Pulver-Bett-Fusion (L-PBF)

- Selektives Laserschmelzen (SLM) und direktes Metall-Lasersintern (DMLS)

- Fokussierte Yb- oder Nd:YAG-Faserlaser hoher Leistung

- Inerte Argonatmosphäre mit einem Sauerstoffgehalt unter 500 ppm

- Optische Überwachung von Schmelztümpeln in Echtzeit

Elektronenstrahl-Pulverbettfusion (E-PBF)

- Leistungsstarker 60kV bis 150kV Elektronenstrahl im Vakuum

- Ultraschnelle Strahlabtastraten über 25.000 mm/sec

- Hohe Produktivität bei kleineren Bauteilen

- Tieferes Eindringen schweißt Titan leichter

Bei größeren Teilen kann mit Hilfe von DED-Verfahren (Directed Energy Deposition) Material über die Basisstrukturen aufgetragen werden. Mehrere AM-Ansätze ermöglichen die Optimierung von Mechanik und Oberflächengüte.

Vorteile

- Komplexe Geometrien, die beim Gießen oder Bearbeiten nicht unterstützt werden

- Kürzere Durchlaufzeiten und geringere Kosten im Vergleich zu subtraktiven Schritten

- Minimale Materialverschwendung und ein Einkaufs-zu-Flug-Verhältnis von mehr als 90%

- Konsistente Ergebnisse über lange Bauphasen hinweg, sobald sie eingestellt sind

- Designfreiheit ermöglicht Leistungssteigerung

Um diese zu nutzen, ist jedoch eine sorgfältige Vor- und Nachbearbeitung unerlässlich.

Vor- und Nachbearbeitungsschritte

Um fehlerfreie Builds zu erreichen, sind integrierte Protokolle erforderlich:

Vorverarbeitung

- Testmatrizen zur Parameteroptimierung auf speziellen Maschinen

- Überwachung der Pulverbedingungen und Wiederverwendung von Mischungsverhältnissen

- Erste Wärmebehandlungen zur Gewährleistung einheitlicher Partikeleigenschaften

- Sorgfältiges Verschachteln und Ausrichten der Teile auf der Bauplatte

Nachbearbeitung

- Entfernen von Teilen von der Platte durch Draht-EDM / Bandsägen

- Umfangreiche nachgelagerte Bearbeitung und Veredelung

- Heißisostatisches Pressen (HIP) zur Beseitigung innerer Hohlräume

- Wärmebehandlungen zur Lösung, Alterung und Stabilisierung

- Abschließende Qualitätssicherungs-Validierungstests

Durch diese umfassenden Prozesskontrollen kann das volle Potenzial der additiven Fertigung mit Ti-64 ausgeschöpft werden, ohne sich nur auf die Drucker zu verlassen.

Spezifikationen

Chargen von Ti-64-Legierungen für die Medizin oder die Luft- und Raumfahrt erfordern eine Zertifizierung:

| Parameter | Typische Werte |

|---|---|

| Chemie nach AMS 4928 | Tabelle oben |

| Partikelgrößenverteilung | D10 20μm, D50 35μm, D90 50μm |

| Morphologie | Überwiegend kugelförmig + Satelliten |

| Scheinbare Dichte | 2,7 - 3,2 g/cc |

| Dichte des Gewindebohrers | 3,2 - 4,0 g/cc |

| Durchflussmenge | 30 - 35 sec für 50g, Hallentrichter |

| Sauerstoffanalyse an der Oberfläche | < 2000 ppm |

| Verunreinigungen | Fe < 3000 ppm, H< 100 ppm |

Kundenspezifische Siebung in engeren Bändern ist möglich, erhöht aber die Kosten. Die Anpassung der AM-Maschinenparameter des Kunden und die genehmigten Qualitätsprüfungen gewährleisten die Wiederholbarkeit der Leistung bei allen Produktionsaufträgen.

titan ti-64 für 3d-druck metall Analyse von Verfügbarkeit und Kosten

Die Luft- und Raumfahrtqualität Ti-6Al-4V ist aufgrund des speziellen Schmelzverfahrens, der strengen Qualitätskontrollen und der Pulverformtechnik teurer als Standard-Ti-Sorten:

| Produkt | Menge | Preisspanne |

|---|---|---|

| Ti-64 F&E-Pulver | 0,5 kg | $500+ |

| Ti-64 Prototyping-Pulver | 10 kg | $150+ pro kg |

| Ti-64 Produktionspulver | 1000+ kg | $50+ pro kg |

Die Kosten sind nach wie vor höher, verbessern sich aber weiter, da AM die Verwendung von Ti-64-Legierungen erhöht und so eine Optimierung der Herstellung in Größenordnungen ermöglicht. Kleine F&E-Muster können jetzt ohne MOQs gekauft werden, aber Produktionsaufträge erfordern eine Auftragsprognose.

Vergleich zwischen Ti-64 und anderen Titanlegierungen

Während Ti-64 am weitesten verbreitet ist, konkurrieren andere Qualitäten jetzt als alternative AM-Optionen:

| Legierung | Stärke | Duktilität | Oxidationsbeständigkeit | Kosten |

|---|---|---|---|---|

| Ti-64 (Ti-6Al-4V) | Sehr hoch | Mittel | Mittel | $$$ |

| Ti-5553 (Ti-5Al-5Mo-5V-3Cr) | Sehr hoch | Mittel | Besser | $$$ |

| Ti-1023 (Ti-10V-2Fe-3Al) | Hoch | Höher | Gut | $$ |

| Ti-48Al-2Cr-2Nb (Ti4822) | Mittel | Spröde | Am besten | $$$$ |

Die wichtigsten Vorteile des konventionellen Ti-64 sind:

- Bewährtes Material aus über 30 Jahren

- Glattere Oberflächen bei AM-Bauten

- Etablierte Wärmebehandlungsprotokolle

- Zulässige Daten für die Entwurfsqualifikation

- Leicht verfügbar mit wettbewerbsfähigem Angebot

Ti-64 Beschränkungen:

- Nicht die absolut höchste Festigkeit von Titan

- Anfällig für thermische Oxidation ohne Kontrollen

- Erfordert umfangreiches Heiß-Isostatisches Pressen (HIP)

Die beschriebenen Kompromisse helfen bei der Auswahl optimaler Sorten für die jeweiligen Anwendungsanforderungen.

Zusammenfassung

Die additive Fertigung bietet Ingenieuren ungeahnte Freiheiten bei der Entwicklung von Hochleistungskomponenten aus Titan Ti-64, die mit herkömmlichen Verfahren nicht erreicht werden können. Durch die Kombination neuer digitaler Möglichkeiten mit umfangreichen Materialdaten, die seit mehr als 30 Jahren in der Luft- und Raumfahrt sowie in der Medizintechnik validiert wurden, können Ingenieure innovative neue 3D-gedruckte Geometrien entwickeln, die die Vorteile von Ti-64 bei reduziertem Qualifikationsrisiko nutzen. Um das volle Potenzial dieser vielseitigen hochfesten Legierung auszuschöpfen, sind jedoch nach wie vor sorgfältige Kontrollen bei der Pulverherstellung, der Lagerhaltung, der Metall-AM-Verarbeitung und den Nachbehandlungen unerlässlich.