Mit seinem hohen Verhältnis von Festigkeit zu Gewicht, seiner Temperaturbeständigkeit, Korrosionsbeständigkeit und Langlebigkeit ist Titan ein außergewöhnliches Material für die additive Fertigung in wichtigen kommerziellen und industriellen Anwendungen. Gepaart mit den komplexen Designfreiheiten, die durch moderne Pulverbettfusionsverfahren ermöglicht werden, Titanpulver 3d-Druck setzt neues Potenzial frei.

Dieser Leitfaden gibt einen Überblick über die gängigen Titanlegierungen, die damit erzielten mechanischen Eigenschaften, Nachbehandlungen zur weiteren Verbesserung der Eigenschaften, verfügbare Anbieter von hochreinen Druckpulvern und praktische Anwendungsbeispiele für die Endverbraucherindustrie. Vergleichstabellen heben die relativen Stärken der verschiedenen Titanwerkstoffe und Druckverfahren hervor.

Überblick über den 3d-Druck von Titanpulver

Im Vergleich zur konventionellen subtraktiven Bearbeitung bietet der additive Druck mit feinen Titanmetallpulvern als Ausgangsmaterial Vorteile:

- Geringere Rohstoffverschwendung - hohes Einkaufs-zu-Flug-Verhältnis gegenüber 90%

- Geringere Bauteilmasse - optimierte Leichtbauweise

- Gestaltungsfreiheit - Komplexität nicht durch Werkzeugzugang begrenzt

- Personalisierung - standortspezifische Anpassung der Funktionen

- Vereinfachte Baugruppen - integrierte Komponenten

- Leistungsverbesserungen - stärker als Guss und Knete

Sowohl das Laser-Pulverbett-Schmelzverfahren als auch das Verfahren der gerichteten Energieabscheidung (DED) können komplexe Titanbauteile erfolgreich herstellen. Die Qualitätssicherung über den gesamten AM-Workflow - beginnend mit hochreinem Druckpulver - sorgt für zuverlässige, gleichbleibend leistungsstarke Komponenten.

Optionen für Titanlegierungen für den 3D-Druck

Zu den gängigsten Titanwerkstoffvarianten, die für additive Anwendungen genutzt werden, gehören handelsübliche Reinheitsgrade und Titan 6Al-4V (Ti64). Neu aufkommende Legierungen wie Ti6462 bieten erweiterte Möglichkeiten.

Standard-Titan-Drucklegierungen Matrix

| Legierung | Zusammensetzung | Eigenschaften | Häufige Verwendungszwecke |

|---|---|---|---|

| CP Klasse 1 | Ti 99.2%, Fe/O/N/C-Grenzwerte | Ausgezeichnete Korrosionsbeständigkeit, durchschnittliche mechanische Eigenschaften | Chemieanlagen, Marine |

| CP Klasse 2 | Ti 99,4%, Fe/O/N/C-Grenzwerte | Bessere Festigkeit als Gr1, ebenso korrosionsbeständig | Flugzeugzellen für die Luft- und Raumfahrt, Implantate |

| Ti-6Al-4V | Ti 90%, Al 6%, V 4% | Härter, hervorragendes Verhältnis von Festigkeit zu Gewicht | Luft- und Raumfahrt und Motorsport |

| Ti6462 | Ti Bal, Al 5,8-6,8%, Mo 3% | Hohe Ermüdungsfestigkeit. Luft- und Raumfahrtspezifikation in Entwicklung | Komponenten für die Luft- und Raumfahrt der nächsten Generation |

Spurenelemente wie Fe, C, N und O werden streng kontrolliert, um die strengen chemischen Anforderungen für AM zu erfüllen.

Spezifikationen für Titanpulver 3d-Druck

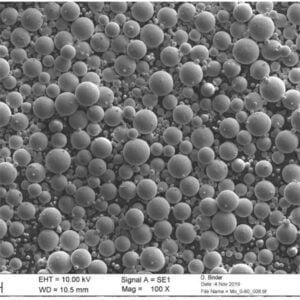

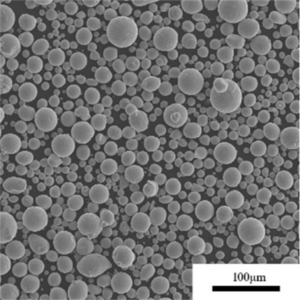

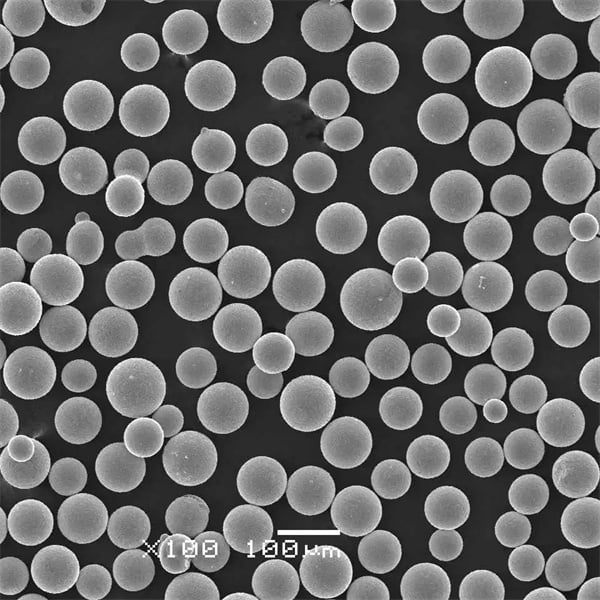

Sphärische Pulver mit kontrollierter Partikelgrößenverteilung, minimaler interner Porosität und strengen chemischen Reinheitsgraden sind für den hochwertigen Druck mit Titan unerlässlich.

Pulver Ausgangsmaterial Partikelstandards

| Messung | Erfordernis |

|---|---|

| Größenbereich | 15 - 53 Mikrometer |

| Mittlere Partikelgröße | 25-35 Mikrometer |

| Partikelform | Hochgradig sphärisch |

| Scheinbare Dichte | 2,7 - 3,7 g/cm3 |

| Zapfstellendichte | 3,2 - 4,2 g/cm3 |

Standards verschärfen die morphologischen Parameter, um die Packung des Pulverbettes und das Ausbreitungsverhalten während der Druckzyklen zu verbessern.

Nachbearbeitungsmethoden für AM-Teile aus Titan

Gängige Nachbearbeitungstechniken zur Verbesserung der Materialeigenschaften von gedruckten Komponenten auf Titanbasis:

Primär verwendete Nachbehandlungen

Stressabbau

Alterung bei niedrigen Temperaturen zum Abbau von Restspannungen. Verhindert möglichen Verzug oder Rissbildung.

Oberflächenveredelung

Verbessert die Maßgenauigkeit, bricht scharfe Kanten oder glättet das äußere Erscheinungsbild.

HIP (Heiß-Isostatisches Pressen)

Die gleichzeitige Erhöhung der Temperatur und des isostatischen Drucks verdichtet die inneren Hohlräume/Porosität, die durch AM-Prozesse entstanden sind.

Wärmebehandlung

Verändert die Mikrostruktur von Ti-6Al-4V zur Optimierung von Duktilität, Bruchzähigkeit und Ermüdungslebensdauer.

Bearbeitung

Ermöglicht eine extrem hohe Maßgenauigkeit und Oberflächengüte, die am besten durch die CNC-Bearbeitung endkonturnaher Teile erreicht wird.

Vergleich von Metall-3D-Drucktechniken für Titan

Moderne Techniken ermöglichen das Mikroschweißen von feinem Titanpulver mit Hilfe von Präzisionslaserschmelzen oder Elektronenstrahlen in enger inerter Umgebung:

Matrix der Prozessoptionen für den Titandruck

| Methode | Beschreibung | Vorteile | Beschränkungen |

|---|---|---|---|

| Laser-Pulverbett-Fusion | Laser verschmilzt selektiv Bereiche des Pulverbetts auf der Grundlage von CAD-Modelleingaben | Höchste kommerzielle Akzeptanz; beste Eignung für die Endanwendung Materialeigenschaften | Vergleichsweise langsame Baugeschwindigkeit |

| Elektronenstrahlschmelzen | Elektronenstrahl schmilzt Pulver im Hochvakuum über die Bauplatte verteilt | Außergewöhnliche Konsistenz von Teil zu Teil; großes potenzielles Bauvolumen | Schwierige Verarbeitung von reaktivem elementarem Titan ohne strenge Atmosphärenkontrollen |

| Direkte Energiedeposition | Fokussierter Laser schmilzt Metallpulverspray, das auf den Druckbereich trifft | Größere Bauteile realisierbar; Reparaturen möglich | Erhebliche Porosität beeinträchtigt die mechanische Leistungsfähigkeit von Titan |

Laserbasierte Pulverbettverfahren werden vor allem für den Druck anspruchsvoller Titanbauteile eingesetzt, da sie sich durch hohe Maßgenauigkeit und Materialreinheit auszeichnen.

Anwendungen für AM-Teile aus Titanmetall

Die maßgeschneiderten mechanischen Eigenschaften, das geringe Gewicht, die Korrosionsbeständigkeit und die Bio-Inertheit von Titan über einen weiten Temperaturbereich eignen sich hervorragend für diese Anwendung:

Diverse Branchen setzen auf den 3D-Druck von Titan

Luft- und Raumfahrt - Motorhalterungen, Drohnenteile, Satellitenausrüstung Motorsport - Pleuelstangen, Saugrohre, Turbolader Medizinisch & Zahnmedizinisch - Maßgeschneiderte orthopädische Implantate, Prothetik Öl und Gas - Rohrleitungsarmaturen, Tiefseeventile/Pumpen Stromerzeugung - Leichte Laufräder und Turbinenschaufeln

Die Fähigkeit zur Herstellung komplexer Kleinserienkomponenten mit hochentwickelter Metallurgie beschleunigt die Einführung von Titan. Partnerschaften über die gesamte Lieferkette hinweg gewährleisten die Rückverfolgbarkeit von Materialien und die Wiederholbarkeit von Prozessen.

Industrielle Zulieferer, die Titanpulver 3d-Druck

Führende Anbieter von hochreinen sphärischen Titanpulvern speziell für additive Fertigungsverfahren zeichnen sich aus:

Matrix der Titanpulverproduzenten

| Unternehmen | Gemeinsame Noten | Typische Preisgestaltung, $/Kg |

|---|---|---|

| AP&C | Ti-6Al-4V, Gr2, Gr5, Ti6462 | $100 – $500 |

| LPW-Technologie | Ti-6Al-4V, Gr23, Ti64 | $150 – $600 |

| Tekna | Ti-6Al-4V | $250 – $400 |

| Sandvik | Ti-6Al-4V | $200 – $350 |

Das Angebot auf der Basis von $/Kg hängt wesentlich von der Reinheit, der Dichtheit der Pulvergrößenverteilung, der Probenahme, den erforderlichen Zertifizierungen und dem Einkaufsvolumen ab. Eine lokale Lieferkette trägt zur Verkürzung der Vorlaufzeiten bei.

FAQ

Welches Titanlegierungspulver wird als optimal für medizinische Geräte und Implantate angesehen?

Aufgrund seiner ausgezeichneten Biokompatibilität, gepaart mit hervorragender Ermüdungsleistung bei hohen Zyklen, erfüllt Titan des medizinischen Grades 5 nach ASTM F67 strenge chemische Kontrollen und ist ideal für patientennahe Geräte und tragende Implantatanwendungen.

Wie oft kann das Ausgangsmaterial für Titan-AM-Pulver wiederverwendet werden?

Titan-Druckpulver können in der Regel 5-10 Mal wiederverwendet werden, bevor sie aufgefrischt werden, vorausgesetzt, dass strenge Überwachungsprotokolle über akzeptable Sauerstoffaufnahmemengen aus wiederholten thermischen Zyklen durch Mischen und Sieben unter den maximalen Schwellenwerten gehalten werden.

Welche Dichte ist bei lasergeschmolzenen Titanteilen ohne Nachbearbeitung zu erwarten?

Unmittelbar nach der Entnahme aus einem Pulverbettsystem mit optimierten Verarbeitungsparametern sollten für fertige Titankomponenten Dichten von über 98% erwartet werden, die mit denen von Guss- oder Knetprodukten konkurrieren und diese übertreffen, die zur Erzielung ähnlicher Leistungen umfangreiche nachgeschaltete Verfahren erfordern.

Welche Nachbearbeitungstechnik erhöht die Ermüdungslebensdauer am meisten?

Für prominente Teile aus einer Ti-6Al-4V-Legierung, die zyklischen Belastungen ausgesetzt sind, bietet das Heiß-Isostatische Pressen (HIP) eine bis zu ~30% längere Ermüdungslebensdauer, indem es interne Hohlräume und Restporosität minimiert, die typischerweise nach Metall-AM-Prozessen aufgrund unvermeidlicher lokaler Mikroschrumpfungseffekte zwischen geschmolzenen Pulverpartikeln auftreten.

Welche anderen Oberflächenveredelungsmethoden außer der gerichteten Energieabscheidung modifizieren erfolgreich AM-Teile aus Titan?

Thermische Spritztechniken wie Plasma-Transfer-Lichtbogen- (PTA), Hochgeschwindigkeits-Luft-Brennstoff- (HVAF) und Hochgeschwindigkeits-Sauerstoff-Brennstoff- (HVOF) Schweißtechniken ermöglichen dicke äußere Schutzbeschichtungen, einschließlich Keramik; das Kaltgasspritzen bringt Pulver auf die Oberflächen auf und sorgt so für verdickte Abschnitte und Verschleißschutz; das Laser-Cladding oder die Laser-Metallabscheidung überlagern zusätzliche Metalllegierungen, die die Korrosions-, Reibungs- und Stoßfestigkeit durch hervorragende metallurgische Verbindungen verbessern.