Titan-3D-Druck-Pulver ist ein starkes, leichtes und korrosionsbeständiges Metall, das sich ideal für den 3D-Druck komplexer und langlebiger Teile in der Luft- und Raumfahrt, der Medizintechnik, der Automobilindustrie und anderen industriellen Anwendungen eignet. Dieser Artikel bietet einen umfassenden Überblick über die Pulvermetallurgie von Titan für die additive Fertigung.

Überblick über Titan-3D-Druck-Pulver

Titan ist eines der beliebtesten Metalle, die in den 3D-Drucktechnologien Pulverbettfusion und gerichtete Energieabscheidung verwendet werden. Zu den wichtigsten Vorteilen von 3D-gedruckten Teilen aus Titan gehören:

- Hohes Verhältnis von Festigkeit zu Gewicht

- Widersteht extremen Temperaturen und Korrosion

- Biokompatibel für medizinische Implantate

- Komplexe Geometrien, die mit Guss oder Bearbeitung nicht möglich sind

- Weniger Abfall im Vergleich zu subtraktiven Methoden

- Kürzere Vorlaufzeiten und Kosten im Vergleich zur herkömmlichen Titanherstellung

Titan ist jedoch bei hohen Temperaturen reaktiv und erfordert beim Druck eine inerte Kammerumgebung mit Argon oder Stickstoff. Die Eigenschaften des 3D-gedruckten Titans hängen von verschiedenen Faktoren ab:

Schlüsselfaktoren, die die Eigenschaften des 3D-Drucks von Titan beeinflussen

| Parameter | Beschreibung | Auswirkungen auf die Eigenschaften |

|---|---|---|

| Titanlegierungsgrad | Reinheitsgrad von Titan, Aluminium, Vanadium, usw. | Festigkeit, Härte, Duktilität, Korrosionsbeständigkeit |

| Größenverteilung des Pulvers | Palette von feinen bis groben Pulverpartikeln | Dichte, Oberflächengüte, Präzision |

| Schichtdicke | Dünnere Schichten verbessern die Auflösung, erhöhen aber die Druckzeiten | Genauigkeit, Toleranzen, Oberflächenrauhigkeit |

| Energiequelle | Laser, Elektronenstrahl, Plasmabogen | Lokalisiertes Schmelzen, Erwärmung, Abkühlungsraten beeinflussen die Mikrostruktur |

| Ausrichtung drucken | Vertikale vs. horizontale Strukturen | Anisotrope Festigkeit, kann Stützen erfordern |

| Heißisostatisches Pressen | Nachbearbeitung zur Beseitigung von Poren | Erheblich verbesserte Dichte, Ermüdungsfestigkeit |

Bei optimalen Parametern erfüllen oder übertreffen 3D-gedruckte Titanteile die Eigenschaften von Knetprodukten und ermöglichen innovative Designs, die mit subtraktiven Methoden nicht möglich sind.

Arten von Titan-3D-Druck-Pulver für AM

Titanlegierungen gibt es in verschiedenen Qualitäten, die für unterschiedliche additive Fertigungsverfahren entwickelt wurden. Die gängigsten Titanpulver sind:

Gängige Titanpulversorten für den 3D-Druck

| Legierung | Beschreibung | Anwendungen |

|---|---|---|

| Ti-6Al-4V ELI | Extra niedrige interstitielle Version des Arbeitspferdes Ti64-Legierung | Komponenten für die Luft- und Raumfahrt, biomechanische Implantate |

| Ti 6Al-4V | Beliebteste Sorte, gute Festigkeit und Korrosionsbeständigkeit | Kraftfahrzeuge, Schiffsausrüstung, Sportartikel |

| Ti-6Al-7Nb | Höhere Biokompatibilität als Ti64 | Orthopädische und Zahnimplantate, chirurgische Instrumente |

| CP-Ti Grad 2 | Kommerziell reines Titan, weicher als Legierungen | Ausrüstung für die Lebensmittel-/Chemieindustrie |

| Ti-555 | Luft- und Raumfahrtqualität mit hoher Festigkeit | Flugzeugbauteile, Raketentriebwerke |

| Ti-1023 | Außergewöhnliche Ermüdungs- und Kriechfestigkeit | Turbinenschaufeln, Fahrwerk, Befestigungselemente |

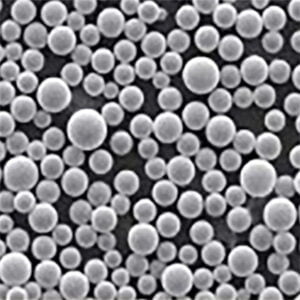

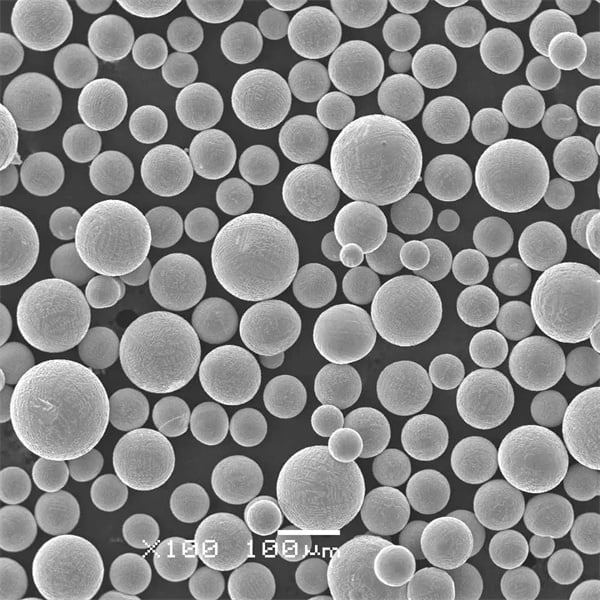

Die Partikelgrößenverteilung ist ein wesentliches Merkmal, das die endgültige Dichte und Oberflächengüte bestimmt. Feinere Pulver im Bereich von 10-45 Mikron fließen besser und verdichten sich besser, während gröbere Pulver über 100 Mikron eine leichtere Pulverentfernung ermöglichen und die Materialkosten senken.

Titanpulver Spezifikationen

| Parameter | Typischer Bereich |

|---|---|

| Partikelgröße | 15-45 Mikrometer, bis zu 150 μm |

| Durchflussmenge | <15 s/50 g |

| Scheinbare Dichte | 2,1-3,0 g/cm3 |

| Dichte des Gewindebohrers | 3,2-4,1 g/cm3 |

| Reinheit | >99,5% Titan |

| Sauerstoffgehalt | <0,20% |

| Stickstoffgehalt | <0,03% |

| Wasserstoffgehalt | <0,015% |

Die Hersteller verfeinern kontinuierlich die Produktionsmethoden für Titanpulver und die Legierungszusammensetzungen, um die wachsende Nachfrage nach leistungsstarken, additiv gefertigten Titankomponenten in allen Branchen zu befriedigen.

Wie Titanpulver hergestellt wird

Titanmetallpulver hat im Vergleich zu festen Formen wie Barren oder Vormaterialdraht ein größeres Verhältnis von Oberfläche zu Volumen. Es gibt mehrere moderne Verfahren zur Herstellung von Pulver:

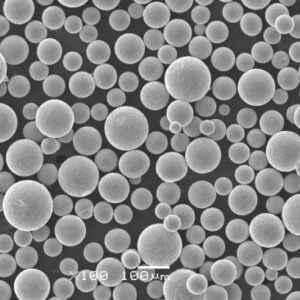

- Plasma-Zerstäubung - Hochgeschwindigkeits-Inertgasdüsen brechen geschmolzene Titanströme in feine Tröpfchen auf, die schnell zu kugelförmigen Pulvern mit glatter Oberflächenmorphologie erstarren. So entstehen gleichmäßige Partikelgrößen mit wenigen Satelliten.

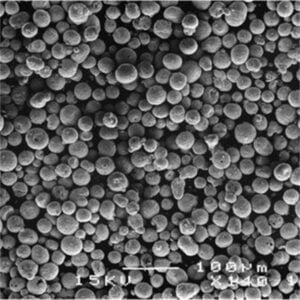

- Gaszerstäubung - Ähnlich wie bei der Plasmazerstäubung erzeugen niedrigere Gasdrücke weniger feine Pulver, die für den EBM-Druck geeignet sind. Die Pulver weisen einige Spritzer mit unregelmäßigen Formen und Satelliten auf.

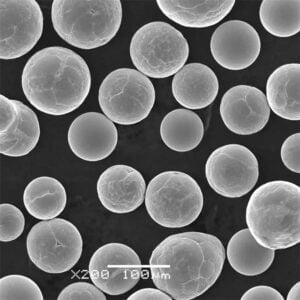

- Verfahren mit rotierenden Elektroden - Stäbe oder Drähte aus Titanlegierung werden durch Lichtbögen unter inerter Atmosphäre geschmolzen und durch Zentrifugalkräfte wird das Metall herausgeschleudert, das dann zu abgeflachten kugelförmigen Partikeln erstarrt. Wirtschaftliche Herstellung von schwammartigen Pulvern.

- Hydrid-Dehydrid-Verfahren - Fein verteiltes Titanhydridpulver wird im Vakuum zersetzt, wodurch es in feines metallisches Titanpulver mit höherer Sauerstoffverunreinigung um 0,35-0,5% zerfällt.

Alle Methoden erfordern eine umfangreiche Siebung und Trennung des Pulvers, um spezifische Größenfraktionen zu erhalten, die für die 3D-Drucktechnik geeignet sind, in der Regel etwa 10-150 Mikrometer. Glatte, kugelförmige Partikel ergeben eine bessere Packungsdichte und Fließfähigkeit. Eine geeignete Pulveraufbereitung, -mischung und -lagerung unter inerter Atmosphäre ist vor der Verwendung entscheidend.

Titanpulver Hersteller

Zu den wichtigsten globalen Anbietern von Titandruckpulvern gehören:

| Unternehmen | Standort | Produkte |

|---|---|---|

| AP&C | Kanada | Ti-6Al-4V, Ti-6Al-4V ELI, Ti-6Al-7Nb, Sonderlegierungen |

| Zimmerer-Zusatzstoff | USA | Ti-6Al-4V, Ti 6-4 ELI, Sondergüten |

| GKN-Zusatzstoff | Schweden | Ti-6Al-4V ELI, Ti-6Al-4V, Ti-64-Sorten |

| LPW-Technologie | UK | Ti-6Al-4V, Ti-6Al-4V ELI, Mischlegierungen |

| Praxair | USA | CP Ti Grad 2, Ti-6Al-4V, Ti-6Al-4V ELI |

| TLS Technik | Deutschland | Ti-6Al-4V, Ti-Al-Fe-Legierungen |

Diese Unternehmen verbessern kontinuierlich ihre Produktionsprozesse und Qualitätsstandards, um fehlerfreie Titanpulver zu liefern, die für alle wichtigen Metall-3D-Druckmaschinen geeignet sind.

Titanpulver Kosten

Als leichtes Konstruktionsmaterial ist Titanmetallpulver etwa 4-5 mal teurer als Aluminium und 2-3 mal teurer als herkömmliche Stähle (nach Gewicht). Die Preise variieren je nach Legierungsgrad, Qualität und Losgröße von einigen Kilogramm bis zu einer Tonne.

| Legierung | Preisspanne pro kg |

|---|---|

| CP Ti Gr 2 | $50 – $150 |

| Ti-6Al-4V | $80 – $450 |

| Ti-6Al-4V ELI | $100 – $650 |

| Ti 6Al-7Nb | $250 – $1000 |

| Ti-555 | $150 – $850 |

| Ti-1023 | $500 – $2000 |

Ausschuss-Titanpulver aus dem 3D-Druck kann wiederverwendet werden, um die Materialkosten auszugleichen, nachdem es auf Verunreinigungen getestet und die Eigenschaften überprüft wurden. Die Gesamtkosten eines Teils hängen neben den Kosten für das Rohmaterial auch von der Fertigungsrate, dem Arbeitsaufwand, der Komplexität des Designs und der Nachbearbeitung ab.

Anwendungen von 3D-gedruckten Teilen aus Titan

Dank seiner Langlebigkeit, Biokompatibilität und Designfreiheit erweitert der 3D-Metalldruck die Verwendung von Titan in verschiedenen Branchen:

Luft- und Raumfahrt - Flugzeug- und Raketentriebwerkskomponenten, Flugzeugzellen, Hubschrauber, Drohnen. Reduziert die Anzahl der Teile auf bis zu 90% gegenüber montierten Strukturen.

Medizin und Zahnmedizin - Orthopädische Implantate, Prothesen, Fixierungen und Instrumente, bei denen es auf hohe Festigkeit und Biokompatibilität ankommt. Ermöglicht maßgeschneiderte Designs, die auf die Anatomie des Patienten abgestimmt sind.

Automobil und Motorsport - Gewichtsreduzierung von Teilen wie Pleuelstangen, Getriebeschaltern und Gelenkwellen bei gleichzeitiger Übererfüllung der Sicherheitsanforderungen. Ermöglicht Leistungssteigerungen durch Topologieoptimierung.

Industrielle Ausrüstung - Laufräder, Ventile, Rohre und Wärmetauscher aus massivem Titan sind korrosions- und erosionsbeständig. Konforme Kühlkanäle minimieren den Werkzeugverschleiß beim Spritzgießen.

Konsumgüter - Maßgeschneiderte Sportgeräte wie Fahrradrahmen, Golfschlägerköpfe, Kajakpaddel mit integrierten ergonomischen Titangitterstrukturen.

Der 3D-Druck ermöglicht neue Geometrien in Titan, die mit Guss nicht realisierbar sind, und unterstützt gleichzeitig die für Spezialanwendungen typische Kleinserienproduktion mit kürzeren Vorlaufzeiten und Einsparungen bei den Lebenszykluskosten.

Metall-3D-Druckverfahren für Titan

Es gibt mehrere additive Fertigungsverfahren, die sich für das Schmelzen im Pulverbett von Titan eignen:

Pulverbettschmelzverfahren

| Prozess | Beschreibung | Hardware-Beispiele |

|---|---|---|

| DMLS | Direktes Metall-Lasersintern verschmilzt Pulver mit Faserlaser | EOS M-Serie |

| SLM | Selektives Laserschmelzen schmilzt Pulver vollständig zu dichten Teilen | SLM-Lösungen |

| EBM | Elektronenstrahl schmilzt selektiv Pulver im Vakuum | Arcam A2X |

Bei diesen Pulverbettverfahren wird eine dünne Schicht Titanpulver aufgetragen, mit einer fokussierten Wärmequelle selektiv geschmolzen, die Bauplatte abgesenkt und der Prozess wiederholt, um die Teile von unten nach oben zu fertigen. Die Inertgaskammer verhindert die Oxidation bei hohen Temperaturen. Die Schmelzbäder verfestigen sich schnell, so dass feine, gleichachsige Titankörner entstehen, die ähnliche isotopische Eigenschaften wie Knetprodukte aufweisen.

SLM und DMLS bieten eine höhere Auflösung und Oberflächengüte, während EBM schnellere Fertigungsgeschwindigkeiten für billigere Prototypen mit geringer Dichte ermöglicht. Hybride Multilasersysteme senken die Teilekosten und Bauzeiten.

Gezielte Energieabscheidung

Bei DED-Verfahren wie dem Laser-Engineering-Net-Shaping (LENS) wird Metallpulver in ein von einem fokussierten Laser oder Lichtbogen erzeugtes Schmelzbad auf eine Substratplatte geblasen, um Perlen nebeneinander abzuscheiden. Das DED-Verfahren ist ideal für große, nahezu netzförmige Teile, die anschließend bearbeitet werden. Titanlegierungen mit höherer Festigkeit, Duktilität, Bruchzähigkeit und Kriechfestigkeit können durch optimierte LENS-Parameter hergestellt werden.

Binder Jetting

Mit Hilfe der Tintenstrahldruckkopftechnologie wird beim Binder Jetting ein flüssiges Bindemittel selektiv auf ein Bett aus Titanpulver aufgebracht, um Schicht für Schicht grüne, kompakte Teile zu bilden. Durch Sintern bei hohen Temperaturen wird eine Dichte von ~95% erreicht und gleichzeitig werden Eigenspannungen während des Drucks vermieden. Binder Jetting eignet sich besser für kleinere Titanbauteile mit mäßiger struktureller Belastung und Eigenschaften, die unter denen von Knetwerkstoffen liegen.

Nachbearbeitung von Titan-3D-Druck-Pulver Teile

Nach dem Herstellungsprozess können Titanbauteile mehrere Nachbearbeitungsschritte durchlaufen:

- Entfernung der Trägerstruktur durch EDM-Drahtschneiden

- Spannungsarmglühende Wärmebehandlung

- Heiß-Isostatisches Pressen (HIP)

- Lösung Behandlung & Alterung

- Shot Peening zur Erzeugung von Druckspannungen

- Zerspanung - Drehen, Bohren, Fräsen zur Einhaltung von Toleranzanforderungen an kritischen Gegenlaufflächen

- Oberflächenbearbeitung - Schleifen, Sandstrahlen, Polieren, Ätzen zum Glätten von Oberflächen

- Reinigung und Sterilisation für medizinische Teile

Bei der HIP-Behandlung wird Argon-Hochdruckgas unter Vakuum und erhöhter Temperatur eingesetzt. Dies trägt zur Beseitigung interner Hohlräume und Mikroporosität bei, wodurch sich die Ermüdungslebensdauer von einsatzkritischen Luft- und Raumfahrtkomponenten um das 5-10-fache erhöht. Die HIP-Behandlung verändert jedoch die Mikrostruktur, wie sie gedruckt wurde.

Die Gesamtkosten der Teile steigen aufgrund der umfangreichen manuellen Nachbearbeitungsschritte für qualitätskritische Anwendungen. Integrierte, automatisierte Nachbearbeitungsstationen entstehen in unmittelbarer Nähe von Metalldruckern, zusammen mit Bemühungen zur Qualitätsstandardisierung in der gesamten AM-Wertschöpfungskette, die eine höhere Konsistenz und Reproduzierbarkeit für Titan-Endbauteile versprechen.

Eigenschaften von 3D-gedruckten Titanlegierungen

Die mechanischen Eigenschaften gängiger Titanlegierungen hängen von verschiedenen Faktoren ab, wie z. B. der Pulverqualität, der Schichtdicke, den Laserparametern, der Aufbaurichtung, den Wärmebehandlungen und dem HIP.

Ti-6Al-4V ELI Eigenschaften

| Parameter | Wie gedruckt | Nach HIP | Geschmiedetes Ti-6Al-4V ELI |

|---|---|---|---|

| Zugfestigkeit | 1050 - 1250 MPa | ~980 MPa | 860 - 965 MPa |

| Streckgrenze (0,2% Offset) | 1000 - 1150 MPa | ~930 MPa | 795 - 880 MPa |

| Dehnung bei Bruch | 8 – 15% | 10 – 18% | 10 – 16% |

| Elastizitätsmodul | 100 - 114 GPa | 110 - 115 GPa | 110 - 114 GPa |

| Ermüdungsfestigkeit (10^7 Zyklen) | 400 - 600 MPa | 500 - 800 MPa | 550 - 750 MPa |

| Härte | 34 - 44 HRC | 32 - 40 HRC | 33 - 37 HRC |

Ti-6Al-4V ELI weist eine vergleichbare oder bessere Zugfestigkeit und Härte als herkömmliche Knetprodukte auf, während die Duktilität und die Ermüdung bei hoher Lastspielzahl nach dem HIP an die Eigenschaften geschmiedeter Materialien heranreichen.

Ti-6Al-7Nb Eigenschaften

| Parameter | Typische As-Printed-Werte | Geschmiedet |

|---|---|---|

| Zugfestigkeit | 900 - 1300 MPa | 860 - 1100 MPa |

| Streckgrenze (0,2% Offset) | 800 - 1250 MPa | 795 - 965 MPa |

| Dehnung bei Bruch | 5 – 15 % | 8 – 20% |

| Elastizitätsmodul | 95 - 115 GPa | 100 - 115 GPa |

| Härte | ~334 HV | ~302 HV |

Der Zusatz von Niob erhöht die Biokompatibilität im Vergleich zu Vanadium und bietet eine höhere Festigkeit als herkömmliche Ti-6Al-4V-Implantate. Optimierte SLM-Parameter erzeugen dichte Ti-6Al-7Nb-Strukturen in medizinischer Qualität, die mit den Eigenschaften von Knetwerkstoffen konkurrieren.

Designrichtlinien und -beschränkungen

Um die Vorteile des Pulverbettschmelzens in vollem Umfang nutzen zu können, sollten Ingenieure Teile speziell für die additive Fertigung entwickeln:

Optimale Entwurfspraktiken

- Minimierung unnötiger Masse zur Gewichtseinsparung durch Gitterstrukturen

- Konsolidierung von Unterbaugruppen zu einzelnen Komponenten

- Organische Formen und Konturen einbeziehen, die bei der Bearbeitung nicht verfügbar sind

- Einbetten von konvergenten Kühlkanälen, die bei Gussteilen nicht möglich sind

- Verstärken Sie stark beanspruchte Bereiche mit gyroider Füllung oder Textur

- Standardisierung von Schnittstellen, Beschlägen und Vorrichtungen für modulare Baugruppen

- Parametrisierung von Teilefamilien mit gemeinsamen kritischen Merkmalen

Design-Grenzwerte

- Überhangwinkel von mehr als 60 Grad erfordern Stützen

- Bei extremen Seitenverhältnissen über 5:1 besteht die Gefahr des Zusammenbruchs oder der Verformung

- Mindestwandstärke ~0,8 mm, Feinheiten > 0,4 mm

- Enge Taschen können ungesintertes Pulver einschließen, das Entleerungslöcher benötigt

- Vermeiden Sie Hohlräume, die vom Zugang zur Pulverentnahme isoliert sind.

- Großzügige Verrundungen zum Abbau von Eigenspannungen erforderlich

- Nachbearbeitung unerlässlich für Passungen, Dichtungen, Lager

Eine frühzeitige DfAM-Schulung für Ingenieure in Verbindung mit AM-erfahrenen Konstrukteuren kann Nacharbeiten aufgrund fehlender produktionsreifer Konstruktionen, die für Metalldruckteile für den Endverbrauch erforderlich sind, verhindern.

Vergleichende Analyse

3D-Druck vs. gegossenes oder maschinell bearbeitetes Titan

Additive Fertigung Profis

- Gestaltungsfreiheit für Leichtbaustrukturen

- Reduzierung der Teilezahl durch Konsolidierung

- Maßgeschneiderte Formen für die Anforderungen des Feldes

- Keine Werkzeuge mehr für Gussformen oder CNC erforderlich

- Sicherer, nachhaltiger Prozess mit weniger Abfall

- Kürzere Vorlaufzeit für Kleinserien

Nachteile

- Langsamere Produktionsraten als bei der Massenproduktion

- Größenbeschränkungen durch kleinere Baukammern

- Höhere Kosten pro Teil bei mittleren Stückzahlen

- Umfangreiche Stützensanierung verursacht Oberflächenfehler

- Nachbearbeitung senkt die Eigenschaften des gedruckten Materials

- Anisotropie führt zu Schwächen in der Ausrichtung

- Normen und Qualifikationen noch nicht ausgereift

3D-gedrucktes Titan im Vergleich zu anderen Metallen

| Parameter | Titan | Aluminium | Rostfreier Stahl | Nickel-Legierungen |

|---|---|---|---|---|

| Stärke | Hoch | Mittel | Mittel | Sehr hoch |

| Steifigkeit | Mittel | Mittel | Hoch | Hoch |

| Dichte | Leichtgewicht | Sehr leicht | Schwerer | Schwerer |

| Kosten | Hoch | Niedrig | Mittel | Hoch |

| Lebensdauer bei Temperatur | Ausgezeichnet | Messe | Besser | Am besten |

| Korrosionsbeständigkeit | Ausgezeichnet | Messe/Beschichtungen | Am besten | Besser |

| Biokompatibilität | Ausgezeichnet | Gut | Messe | Schlecht |

| Magnetische Eigenschaften | Nein | Nein | Schwach magnetisch | Magnetisch |

Titan zeichnet sich dadurch aus, dass es mechanische Hochtemperaturleistung mit Designflexibilität, geringem Gewicht und Widerstandsfähigkeit gegen extreme Bedingungen verbindet. Die erweiterten Möglichkeiten von AM tragen dazu bei, die traditionellen Herausforderungen bei der Herstellung zu überwinden, die trotz hervorragender Eigenschaften durch hohe Anschaffungskosten und lange Vorlaufzeiten die Anwendungen früher einschränkten.

Branchenausblick und Zukunft von Titan AM

Die additive Fertigung ist eines der am schnellsten wachsenden Fertigungssegmente mit immer größeren und schnelleren Druckern, die mit mehreren Lasern und Roboterarmen arbeiten. Teile aus Titan werden für die Serienproduktion in der Luft- und Raumfahrt, im Energiesektor, im Motorsport und in der Medizin qualifiziert.

Einige Trends, die die Einführung der Titanpulverschmelze beeinflussen:

- Sinkende Systemkosten verbessern die Erschwinglichkeit

- Automatisierte Nachbearbeitung erhöht die Wiederholbarkeit

- Großflächige additive Fertigungsverfahren (BAAM) für große Titanstrukturen

- Neue Speziallegierungen mit überlegener Kriech- und Ermüdungsfestigkeit

- Simulation und KI für Fehlervorhersage, Prozessoptimierung und Qualitätssicherung

- Hybriddruck, der additives und subtraktives Drucken, Prüfung und Automatisierung kombiniert

- Reife der Lieferkette zur Gewährleistung der Rückverfolgbarkeit von Materialien und Prozessstandards

In dem Maße, wie Titan-AM-Teile Flugsicherheits- und medizinische Zertifizierungen erhalten, ist der 3D-Druck in der Lage, bestandsintensive Branchen wie die Luft- und Raumfahrt durch verteilte Fertigungsmodelle zu verändern. Unternehmen arbeiten über die gesamte Wertschöpfungskette hinweg zusammen, um innovative Designs schneller und zu niedrigeren Kosten als je zuvor in einsatzkritische Anwendungen zu bringen.