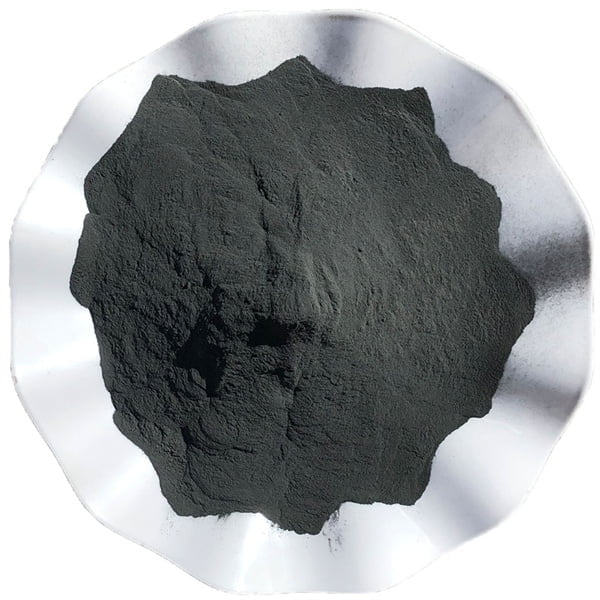

Pulver aus rostfreiem Stahl 316L ist aufgrund seiner hervorragenden Korrosionsbeständigkeit, mechanischen Eigenschaften und Biokompatibilität ein beliebtes Material für viele Anwendungen. Dieser Leitfaden bietet einen detaillierten Überblick über 316L-Pulver, einschließlich seiner Eigenschaften, Produktionsmethoden, Anwendungen, Lieferanten und mehr.

Überblick über Edelstahl 316L-Pulver

Edelstahl 316L-Pulver ist eine Art von Edelstahllegierung, die Molybdän zur Verbesserung der Korrosionsbeständigkeit enthält. Das "L" bezieht sich auf den niedrigen Kohlenstoffgehalt, der die Schweißbarkeit verbessert.

Zu den wichtigsten Eigenschaften und Merkmalen von 316L-Pulver gehören:

- Ausgezeichnete Korrosionsbeständigkeit, insbesondere gegen Lochfraß und Spaltkorrosion

- Hohe Festigkeit und gute Duktilität

- Hervorragende Biokompatibilität und geeignet für medizinische Implantate

- Nichtmagnetisches austenitisches Gefüge

- Hohe Oxidations- und Kriechbeständigkeit bei erhöhten Temperaturen

- Erhältlich in verschiedenen Partikelgrößen und Morphologien

316L-Pulver kann durch Gaszerstäubung, Wasserzerstäubung und andere Verfahren hergestellt werden. Der Pulverherstellungsprozess beeinflusst die Pulvereigenschaften wie Partikelform, Größenverteilung, Fließfähigkeit und mehr.

Hier finden Sie einen Vergleich der verschiedenen 316L-Pulvertypen und ihrer typischen Anwendungen:

| Pulver Typ | Partikelgröße | Morphologie | Anwendungen |

|---|---|---|---|

| Zerstäubtes Gas | 15-150 μm | Sphärisch | Additive Fertigung, MIM |

| Zerstäubtes Wasser | 10-300 μm | Unregelmäßig, dendritisch | Metall-Spritzgießen |

| Plasma zerstäubt | <100 μm | Sphärisch | Additive Fertigung |

| Elektrolytische | <150 μm | Dendritisch, stachelig | Additive Fertigung, Pressen |

| Carbonyl | <10 μm | Sphärisch | Pulvermetallurgie, Pressen |

316L-Pulver wird wegen seiner Kombination aus Festigkeit, Korrosionsbeständigkeit und Biokompatibilität geschätzt. Einige der wichtigsten Anwendungen sind:

- Additive Fertigung - Selektives Laserschmelzen, direktes Lasersintern von Metallen, Binder Jetting

- Metall-Spritzgießen - Kleine, komplexe Teile wie orthopädische Implantate

- Pressen und Sintern - Filter, poröse Strukturen, selbstschmierende Lager

- Oberflächenbeschichtung - Zur Verbesserung der Verschleiß- und Korrosionsbeständigkeit

- Löten und Schweißen - als Zusatzwerkstoff

Im Folgenden finden Sie einen Überblick über die Verwendung von 316L-Pulver in verschiedenen Herstellungsverfahren:

| Herstellungsprozess | Wie 316L-Pulver verwendet wird |

|---|---|

| Additive Fertigung | Das Pulverbett wird selektiv mit einem Laser geschmolzen, um 3D-Teile herzustellen |

| Metall-Spritzgießen | Pulver mit Bindemittel gemischt, geformt, dann gesintert |

| Pressen und Sintern | Pulver wird in Form gepresst und dann gesintert |

| Oberflächenbeschichtung | Aufgespritzt oder aufgeschmolzen auf die Oberfläche durch thermisches Spritzen, Laserauftragschweißen usw. |

| Löten und Schweißen | Verwendung als Füllmaterial für Verbindungen |

Die ultrafeine Kornstruktur und die homogene Konsistenz, die aus Pulvern gewonnen werden, machen 316L zu einem idealen Werkstoff für kritische Anwendungen in der Luft- und Raumfahrt, der Medizintechnik, der chemischen Verarbeitung und vielen anderen Bereichen.

Eigenschaften von 316L-Edelstahlpulver

| Eigentum | Beschreibung | Auswirkungen auf die Benutzerfreundlichkeit |

|---|---|---|

| Chemische Zusammensetzung | Besteht hauptsächlich aus Eisen (Fe), Chrom (Cr) (16-18%), Nickel (Ni) (10-12%), Molybdän (Mo) (2-3%), mit geringen Zusätzen von Silizium (Si), Mangan (Mn), Phosphor (P), Schwefel (S), Stickstoff (N). Niedriger Kohlenstoffgehalt (weniger als 0,03%) | Der hohe Chromgehalt sorgt für eine ausgezeichnete Korrosionsbeständigkeit, insbesondere gegen Lochfraß und Spaltkorrosion. Nickel verbessert die Festigkeit und Duktilität, während Molybdän die Beständigkeit gegen lokale Angriffe, insbesondere durch Chloride, verbessert. Der niedrige Kohlenstoffgehalt minimiert das Risiko einer Karbidausfällung beim Schweißen oder bei Hochtemperaturprozessen. |

| Partikelgröße und -verteilung | Gemessen in Mikrometern (µm), mit einem typischen Bereich von 15-50 µm. Die Verteilung der Partikelgrößen innerhalb dieses Bereichs ist entscheidend. | Partikelgröße und -verteilung beeinflussen maßgeblich die Fließfähigkeit, Packungsdichte und die mechanischen Eigenschaften des Endprodukts. Feinere Partikel bieten im Allgemeinen eine bessere Oberflächenbeschaffenheit, können aber aufgrund der schlechten Fließfähigkeit schwierig zu handhaben sein. Eine gut kontrollierte Verteilung mit einer Mischung verschiedener Partikelgrößen optimiert die Packung und minimiert Hohlräume im Endprodukt. |

| Scheinbare Dichte & Klopfdichte | Die scheinbare Dichte bezieht sich auf die Dichte des Pulvers im losen Zustand. Die Klopfdichte wird gemessen, nachdem auf den Pulverbehälter geklopft wurde, um eine dichtere Packung zu erzielen. Die Einheit ist üblicherweise g/cm³. | Der Unterschied zwischen scheinbarer Dichte und Stampfdichte spiegelt die Fließfähigkeit des Pulvers wider. Eine höhere Stampfdichte im Verhältnis zur scheinbaren Dichte weist auf bessere Fließeigenschaften hin, die für eine effiziente Pulverbettbildung in additiven Fertigungsprozessen unerlässlich sind. |

| Fließfähigkeit | Die Leichtigkeit, mit der Pulver aufgrund seines Eigengewichts fließt. Gemessen mit Techniken wie dem Hall-Durchflussmesser oder dem Carr-Index. | Eine gute Fließfähigkeit ermöglicht eine gleichmäßige Verteilung des Pulvers und minimiert die Segregation (Trennung unterschiedlicher Partikelgrößen) während der Handhabung und Ablagerung. Dies führt zu gleichbleibender Dichte und gleichbleibenden Eigenschaften des Endprodukts. |

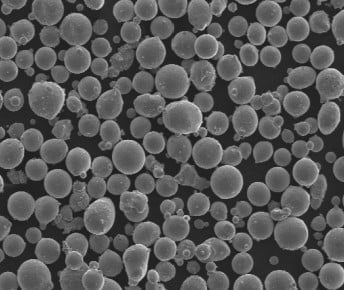

| Sphärizität und Morphologie | Die Sphärizität gibt an, wie sehr ein Partikel einer perfekten Kugel ähnelt. Die Morphologie beschreibt die Gesamtform der Partikel (kugelförmig, eckig, unregelmäßig). | Kugelförmige Partikel fließen im Allgemeinen besser und sind dichter gepackt als unregelmäßig geformte. Einige Anwendungen könnten jedoch von einer bestimmten Partikelmorphologie profitieren, um die gewünschte Oberflächenstruktur oder Verzahnung der Partikel zu erreichen. |

| Schmelzpunkt und Schmelzbereich | Etwa 1400 °C (2552 °F). Der Schmelzbereich kann je nach Pulverzusammensetzung leicht variieren. | Der Schmelzpunkt ist entscheidend für die Bestimmung der geeigneten Verarbeitungstemperaturen bei Techniken wie Sintern oder Additiver Fertigung. |

| Wärmeleitfähigkeit | Ungefähr 16 W/mK. | Die Wärmeleitfähigkeit beeinflusst die Wärmeübertragung innerhalb des Pulverbetts während der Verarbeitung. Dies kann sich auf Faktoren wie Abkühlgeschwindigkeit, Eigenspannungen und die Bildung unerwünschter Phasen im Endprodukt auswirken. |

| Sinter-Verhalten | Die Fähigkeit der Pulverpartikel, sich während eines Hochtemperatur-Erhitzungsprozesses (Sintern) zu einem festen Objekt zu verbinden. | Das Sinterverhalten hängt von Faktoren wie Partikelgrößenverteilung, Pulveroberflächenchemie und Sinterparametern ab. Durch gut kontrolliertes Sintern kann das Pulverbett verdichtet werden, wodurch die gewünschten mechanischen Eigenschaften im Endprodukt erreicht werden. |

| Korrosionsbeständigkeit | Verfügt über die ausgezeichnete Korrosionsbeständigkeit seines Gegenstücks, Edelstahl 316L. Bietet Beständigkeit gegenüber einer Vielzahl von Umgebungen, einschließlich oxidierenden Säuren, reduzierenden Säuren und Salznebel. | Der Molybdängehalt in 316L-Pulver bietet im Vergleich zu 304L-Edelstahlpulver eine überlegene Beständigkeit gegen Lochkorrosion, insbesondere in chloridhaltigen Umgebungen. Dadurch eignet es sich für Anwendungen, bei denen eine hohe Korrosionsbeständigkeit erforderlich ist. |

Produktionsmethoden für 316L-Pulver

| Methode | Beschreibung | Eigenschaften der Partikel | Vorteile | Benachteiligungen | Anwendungen |

|---|---|---|---|---|---|

| Gaszerstäubung | Geschmolzener 316L-Stahl wird in einen Hochgeschwindigkeits-Inertgasstrom injiziert, wodurch er in feine Tröpfchen zerlegt wird, die schnell zu kugelförmigen Partikeln erstarren. | – Kugelförmige Form – Enge Größenverteilung (15–45 Mikrometer) – Hervorragende Fließfähigkeit – Hohe Packungsdichte | – Gleichbleibende Qualität – Gut für Additive Manufacturing (AM)-Prozesse wie Laserstrahlschmelzen (LBM) und Elektronenstrahlschmelzen (EBM) | – Hoher Energieverbrauch – Mögliche Aufnahme von Sauerstoff und Stickstoff | – Luft- und Raumfahrtkomponenten (Turbinenschaufeln, Wärmetauscher) – Medizinische Implantate (aufgrund der Biokompatibilität) – Hochleistungsautomobilteile |

| Wasserzerstäubung | Ähnlich wie die Gaszerstäubung, allerdings wird zum Aufbrechen des geschmolzenen Metalls ein Hochdruckwasserstrahl verwendet. | – Unregelmäßige Form mit einigen Satelliten (verschmolzene Partikel) – Breitere Größenverteilung (10-100 Mikrometer) – Geringere Fließfähigkeit im Vergleich zur Gaszerstäubung | – Kostengünstiger als die Gaszerstäubung – Geeignet für Anwendungen, bei denen die Kugelform weniger kritisch ist | – Höherer Sauerstoffgehalt aufgrund der Wechselwirkung mit Wasser – Möglicherweise ist eine zusätzliche Nachbearbeitung für AM erforderlich | – Wirbelschichtreaktoren (Katalysatorträger) – Metal Injection Molding (MIM)-Rohmaterial |

| Plasma-Zerstäubung | Verwendet einen Hochtemperatur-Hochgeschwindigkeits-Plasmabrenner zum Schmelzen und Zerstäuben des 316L-Stahlrohmaterials. | – Sehr sphärische Form – Enge Größenverteilung mit feineren Partikeln möglich (bis zu 5 Mikrometer) – Hervorragende Fließfähigkeit | – Überlegene Qualität für anspruchsvolle AM-Anwendungen – Kann feinere Pulver für komplizierte Details erzielen | – Höchster Energieverbrauch der drei Methoden – Erfordert spezielle Ausrüstung | – Hochleistungsturbinenschaufeln – Mikrofluidikkomponenten – Biomedizinische Implantate mit hohen Anforderungen an die Oberflächengüte |

| Mechanisches Legieren | Feste elementare oder vorlegierte Pulver werden gemischt und in einer Hochenergie-Kugelmühle gemahlen, um eine einheitliche 316L-Zusammensetzung zu erhalten. | – Unregelmäßige Form mit eckigen Facetten – Breite Größenverteilung – Geringere Fließfähigkeit | – Hochgradig anpassbar für die Erstellung einzigartiger Legierungszusammensetzungen, die mit anderen Methoden nicht erreichbar sind | – Längere Verarbeitungszeit im Vergleich zu Zerstäubungstechniken – Möglicherweise sind zusätzliche Schritte erforderlich, um die Fließfähigkeit für AM zu verbessern | – Spezialkomponenten, die spezielle Materialeigenschaften erfordern – Entwicklung neuer Legierungen für AM |

| Elektrolyse | Ein wasserbasierter Prozess, bei dem sich eine 316L-Anode in der Elektrolytlösung auflöst und die Metallionen als Pulver auf der Kathode abgelagert werden. | – Kugelförmige oder dendritische Formen – Breite Größenverteilung – Kann porös sein | – Hochreine Pulver erhältlich – Potenzial für endkonturnahe Fertigung | – Begrenzte Produktionskapazität – Relativ langsamer Prozess | – Biomedizinische Implantate, die eine hohe Reinheit erfordern – Katalysatorträger – Spezialanwendungen, die spezielle Pulvereigenschaften erfordern |

Anwendungen von 316L-Edelstahlpulver

| Industrie | Anmeldung | Immobilien gehebelt | Zusätzliche Hinweise |

|---|---|---|---|

| Medizinisch & Zahnmedizinisch | * Implantate (Knie, Hüfte, Zahn) * Chirurgische Instrumente * Prothetik | * Biokompatibel (sicher für den Körperkontakt) * Hervorragende Korrosionsbeständigkeit * Hohe Festigkeit * Formbarkeit für komplexe Designs | * 316L minimiert das Risiko einer Abstoßung und Infektion. * Pulver ermöglicht die Schaffung poröser Strukturen für das Einwachsen von Knochen. * Kann für eine sichere chirurgische Verwendung sterilisiert werden. |

| Lebensmittelverarbeitung | * Behälter * Schläuche * Ventile * Armaturen * Befestigungselemente | * Überlegene Korrosionsbeständigkeit gegenüber Lebensmittelsäuren und Salzlaugen * Leicht zu reinigen und zu warten * Erfüllt Hygiene- und Sicherheitsstandards | * 316L gewährleistet Lebensmittelqualität und verhindert Kontamination. * Glatte Oberflächen minimieren Bakteriennester. * Hält wiederholten Reinigungszyklen stand. |

| Marine | * Propellerwellen * Dieselmotorteile * Deckausrüstung | * Außergewöhnliche Beständigkeit gegen Salzwasserkorrosion * Hohe mechanische Festigkeit * Haltbarkeit in rauen Umgebungen | * 316L verlängert die Lebensdauer wichtiger Schiffskomponenten. * Behält die strukturelle Integrität unter Belastung und hoher Belastung bei. * Funktioniert zuverlässig bei unterschiedlichen Temperaturen. |

| Chemie und Petrochemie | * Reaktionsbehälter * Rohrleitungssysteme * Ventile * Pumpen | * Unempfindlich gegen eine Vielzahl von Chemikalien * Hohe Temperaturbeständigkeit * Drucktoleranz | * 316L verträgt aggressive Chemikalien ohne Qualitätsverlust. * Hält hohen Verarbeitungstemperaturen stand und sorgt so für effiziente Reaktionen. * Geeignet für Hochdruckumgebungen in Raffinerien und Fabriken. |

| Luft- und Raumfahrt | * Flugzeugtriebwerkskomponenten * Flüssigkeitskontrollsysteme * Strukturteile | * Hohes Verhältnis von Festigkeit zu Gewicht * Hervorragende mechanische Eigenschaften bei erhöhten Temperaturen * Korrosionsbeständigkeit in anspruchsvollen Umgebungen | * 316L reduziert das Gewicht und verbessert so die Kraftstoffeffizienz. * Behält die Leistung bei extremer Hitze und Druck bei. * Beständig gegen Korrosion durch Düsentreibstoff und andere Luftfahrtflüssigkeiten. |

| Automobilindustrie | * Auspuffkomponenten * Motorteile * Zier- und Dekorelemente | * Hohe Temperaturbeständigkeit * Formbarkeit für komplexe Formen * Korrosionsbeständigkeit für längere Lebensdauer | * 316L hält heißen Abgasen stand, ohne sich zu verziehen. * Kann zu komplexen Auspuffkrümmern und -rohren geformt werden. * Beständig gegen Korrosion durch Streusalz und raue Witterungsbedingungen. |

| Konsumgüter | * Uhren * Schmuck * Besteck * Haushaltsgeräte | * Ästhetische Optik durch polierte Oberfläche * Hohe Festigkeit und Verschleißfestigkeit * Korrosionsbeständigkeit für einfache Reinigung und Hygiene | * 316L verleiht hochwertigen Waren ein elegantes, luxuriöses Aussehen. * Utensilien und Geräte bleiben scharf und haltbar. * Eine saubere und hygienische Oberfläche lässt sich leicht pflegen. |

| Konstruktion | * Architektonische Verkleidung * Befestigungsmaterial * Geländer * Hardware | * Korrosionsbeständigkeit für Außenanwendungen * Hohe Festigkeit und Witterungsbeständigkeit * Ästhetische Anziehungskraft für moderne Designs | * 316L widersteht rauen Wetterbedingungen, ohne zu rosten. * Behält seine strukturelle Integrität und Funktionalität im Laufe der Zeit bei. * Verleiht architektonischen Elementen ein elegantes, modernes Aussehen. |

Spezifikationen und Normen

Die Zusammensetzung, Qualität und Eigenschaften von 316L-Pulver werden durch verschiedene internationale Spezifikationen und Normen geregelt.

ASTM-Normen

- ASTM A240 - Norm für Chrom- und Chrom-Nickel-Edelstahlplatten, -bleche und -bänder für Druckbehälter und allgemeine Anwendungen. Definiert Zusammensetzungsgrenzen und mechanische Eigenschaften für die Legierung 316L.

- ASTM B822 - Standardtestmethode für die Partikelgrößenverteilung von Metallpulvern und verwandten Verbindungen durch Lichtstreuung. Dient zur Charakterisierung der Pulvergrößenverteilung.

- ASTM F3055 - Standardspezifikation für Pulver aus Nickellegierungen für die additive Fertigung zur Verwendung in Pulverbettschmelzanwendungen. Definiert strenge Anforderungen für AM-Nickellegierungspulver, einschließlich 316L.

- ASTM F3049 - Leitfaden für die Charakterisierung der Eigenschaften von Metallpulvern, die für additive Fertigungsverfahren verwendet werden. Enthält eine Anleitung zur Messung von Eigenschaften wie Fließverhalten, Dichte, Morphologie usw.

Andere Normen

- ISO 9001 - Qualitätsmanagement für die Herstellung von Metallpulvern

- ISO 13485 - Qualitätsmanagement von Metallpulvern für medizinische Anwendungen

- ASME Boiler and Pressure Vessel Code - Werkstoffanforderungen für Druckbehälteranwendungen

Seriöse Anbieter von 316L-Pulver verfügen über Qualitätssysteme, die nach ISO- und ASTM-Normen zertifiziert sind. Die Rückverfolgbarkeit der Chargen und umfangreiche Tests werden durchgeführt, um die Einhaltung der Vorschriften zu gewährleisten.

316L-Pulver Lieferanten

Zu den weltweit führenden Anbietern von 316L-Edelstahlpulver gehören:

| Unternehmen | Produktionsmethoden | Pulver-Typen | Partikelgröße |

|---|---|---|---|

| Sandvik | Gaszerstäubung | Osprey® 316L | 15-45 μm |

| LPW-Technologie | Gaszerstäubung | LPW 316L | 15-63 μm |

| Schreiner | Gaszerstäubung | Schreiner 316L | 15-150 μm |

| Höganäs | Wasserzerstäubung | 316L | 10-45 μm |

| CNPC | Gas-, Wasserzerstäubung | 316L | 10-150 μm |

| Pometon | Gas-, Wasserzerstäubung | 316L | 10-150 μm |

| ATI | Gaszerstäubung | 316L | 10-63 μm |

Die Preise für 316L-Pulver hängen von verschiedenen Faktoren ab:

- Pulverqualität, Zusammensetzung, Partikelgröße und Morphologie

- Produktionsverfahren

- Bestellmenge und Losgröße

- Niveau der Qualitätskontrolle und -prüfung

- Verpackungs- und Lieferbedingungen

Die Richtpreise für gasverdüstes 316L-Pulver liegen im Bereich von $50-100 pro kg für Standardaufträge. Kundenspezifische Aufträge mit besonderen Anforderungen können mehr kosten.

Bei der Auswahl eines Lieferanten für 316L-Pulver sind einige wichtige Aspekte zu beachten:

- Pulvereigenschaften - Partikelgrößenverteilung, Morphologie, Fließfähigkeit usw. sollten den Anforderungen der Anwendung entsprechen

- Gleichbleibende Qualität und Zusammensetzung gemäß den Spezifikationen

- Zuverlässige Lieferkette und Logistik

- Einhaltung von internationalen Normen und Zertifizierungen

- Technische Kompetenz und Kundendienst

- Preisgestaltung und Mindestbestellmenge

Führende 316L-Pulverhersteller verfügen über jahrzehntelange Erfahrung in der Herstellung von Pulvern, die auf AM-, MIM- und andere Anwendungen zugeschnitten sind und einer strengen Qualitätskontrolle unterliegen.

Konstruktionsüberlegungen für 316L-Pulver

Designüberlegungen für 316L Edelstahlpulver

| Aspekt | Rücksichtnahme | Auswirkungen auf das gedruckte Teil | Empfehlungen |

|---|---|---|---|

| Wanddicke | Die Mindestdicke sollte 0,8-1 mm betragen | Teile mit dünneren Wänden können schwach und rissanfällig sein. | * Gestalten Sie Wände mit einer Dicke von mindestens 1 mm für optimale Festigkeit. * Erwägen Sie die Verwendung von inneren Rippen oder Gittern zur Verstärkung dünner Abschnitte. * Erkunden Sie für Teile, die nur eine minimale Wandstärke erfordern, alternative AM-Prozesse mit höherer Auflösung. |

| Überhänge und Winkel | Scharfe Ecken und nicht unterstützte Überhänge können zu Verformungen und Delaminationen führen. | * Minimieren Sie scharfe Ecken durch die Einbeziehung von Rundungen und Kurven. * Gestalten Sie Überhänge mit Winkeln zwischen 30 und 45 Grad für eine bessere Unterstützung. * Nutzen Sie während des Druckens strategisch platzierte Stützstrukturen, um ein Durchhängen zu verhindern. | |

| Oberflächenbeschaffenheit und -ausrichtung | Pulvereigenschaften und Schichtausrichtung können die Oberflächenstruktur beeinflussen. | * Verstehen Sie, wie Pulvergröße und -morphologie die Oberflächenrauheit beeinflussen. * Berücksichtigen Sie die Teileausrichtung, um die Sichtbarkeit der Schichten auf kritischen Oberflächen zu minimieren. * Nachbearbeitungstechniken wie Polieren oder Kugelstrahlen können die Oberflächenbeschaffenheit verbessern. | |

| Porosität | Im Teil eingeschlossene Lufteinschlüsse können die mechanischen Eigenschaften beeinträchtigen. | * Optimieren Sie Druckparameter wie Laserleistung und Scangeschwindigkeit, um eine hohe Dichte zu erreichen. * Erkunden Sie Techniken wie heißisostatisches Pressen (HIP), um die Porosität weiter zu minimieren. * Entwerfen Sie interne Kanäle oder Entlüftungslöcher, um die Pulverentfernung während des Druckens zu erleichtern. | |

| Stressbewältigung | Durch den Druckvorgang entstehende Eigenspannungen können zu Verformungen oder Rissbildung führen. | * Nutzen Sie Stützstrukturen strategisch, um Spannungskonzentrationspunkte zu minimieren. * Gestalten Sie Merkmale wie Rundungen und allmähliche Übergänge, um Spannungsaufbau zu reduzieren. * Erwägen Sie eine Wärmebehandlung nach dem Drucken zum Spannungsabbau. | |

| Maßgenauigkeit | Die Pulvergrößenverteilung und die Schrumpfung während des Sinterns können die endgültigen Abmessungen beeinflussen. | * Berücksichtigen Sie beim Entwurf des Modells die Schrumpfungsraten (normalerweise um die 20%). * Nutzen Sie die Prinzipien des Designs für additive Fertigung (DfAM), um die Druckbarkeit zu optimieren und Maßabweichungen zu minimieren. * Drucken Sie Testteile, um die Druckparameter zu kalibrieren und Maßgenauigkeit sicherzustellen. | |

| Unterstützende Strukturen | Temporäre Strukturen, die für komplexe Geometrien erforderlich sind, können Spuren hinterlassen. | * Entwerfen Sie Stützstrukturen mit minimaler Kontaktfläche, um Abtragspuren zu minimieren. * Erkunden Sie auflösbare Stützmaterialien für eine einfachere Nachbearbeitung. * Optimieren Sie das Design der Stützstrukturen für eine effiziente Materialnutzung und einfache Entfernung. | |

| Entfernung von Pulver | In Hohlräumen eingeschlossenes, nicht entferntes Pulver kann die Funktionalität beeinträchtigen. | * Entwerfen Sie interne Kanäle oder Abflusslöcher, um die Pulverentfernung zu erleichtern. * Nutzen Sie abgewinkelte Funktionen und Entlüftungsstrategien, um das Einschließen von Pulver zu verhindern. * Optimieren Sie die Druckparameter, um das Anhaften von Pulver zu minimieren und die Fließfähigkeit zu verbessern. |

Nachbearbeitung von 316L-Teilen

Nachbearbeitung von 316L Edelstahlteilen

| Prozess | Beschreibung | Vorteile | Überlegungen |

|---|---|---|---|

| Entfernen der Stütze | Entfernen der beim Drucken verwendeten temporären Strukturen. | * Unverzichtbar zum Erreichen der endgültigen Teilegeometrie. * Ermöglicht den Zugriff auf interne Funktionen. | * Die Auswahl der Entfernungsmethode hängt von der Art des Trägermaterials ab (manuelle, mechanische, chemische Auflösung). * Um eine Beschädigung des Teils zu vermeiden, ist eine sorgfältige Handhabung erforderlich. |

| Wärmebehandlung | * Spannungsarmglühen: Reduziert Restspannungen durch den Druck, um die Dimensionsstabilität zu verbessern und Rissbildung zu verhindern. * Lösungsglühen: Verfeinert die Mikrostruktur für verbesserte mechanische Eigenschaften und Korrosionsbeständigkeit. | * Optimiert Leistung und Langlebigkeit des Teils. * Ermöglicht die Einhaltung spezifischer Materialspezifikationen. | * Erfordert eine präzise Kontrolle von Temperatur und Zeit basierend auf der Teilegeometrie und dem gewünschten Ergebnis. * Zum Lösungsglühen können schnelle Kühltechniken wie Abschrecken erforderlich sein. |

| Kugelstrahlen | Bombardieren der Oberfläche mit kleinen Metallkugeln, um eine Druckspannungsschicht zu erzeugen. | * Verbessert die Dauerfestigkeit und Verschleißfestigkeit. * Erhöht die Beständigkeit gegen Spannungsrisskorrosion. | * Die Auswahl des Strahlmittels und der Strahlparameter hängt von der gewünschten Oberflächenbeschaffenheit und Effekttiefe ab. * Übermäßiges Strahlen kann zu Oberflächenrauheit führen. |

| Beizen und Passivieren | Chemischer Reinigungsprozess zum Entfernen von Oberflächenverunreinigungen und zur Verbesserung der Korrosionsbeständigkeit. | * Unverzichtbar für Teile, die rauen Umgebungen ausgesetzt sind. * Erzeugt eine passive Oxidschicht für verbesserten Korrosionsschutz. | * Die Auswahl der Beiz- und Passivierungslösungen richtet sich nach Werkstoffgüte und Oberflächenbeschaffenheit. * Bei unsachgemäßem Umgang mit Chemikalien sind entsprechende Sicherheitsvorkehrungen erforderlich. |

| Bearbeitung und Endbearbeitung | Traditionelle subtraktive Techniken zum Erreichen präziser Abmessungen, Toleranzen und Oberflächengüten. | * Ermöglicht die Erstellung von Funktionen, die mit AM nicht erreichbar sind. * Verbessert die Ästhetik und Funktionalität der Oberfläche. | * Erfordert zusätzliches Fachwissen und zusätzliche Ausrüstung im Bereich der Bearbeitung. * Kann zu Hitze und Spannung führen, die eine weitere Nachbearbeitung erforderlich machen. |

| Polieren | Mechanische oder chemische Methoden zur Erzielung einer glatten, reflektierenden Oberfläche. | * Verbessert die Ästhetik bei dekorativen Anwendungen. * Verbessert die Oberflächenhygiene bei medizinischen Geräten. * Reduziert die Oberflächenrauheit für eine verbesserte Verschleißfestigkeit. | * Die Auswahl der Poliermethode hängt vom gewünschten Finish ab. * Übermäßiges Polieren kann Material entfernen und die Teileabmessungen verändern. |

| Galvanik | Durch Aufbringen einer dünnen Schicht eines anderen Metalls auf die Oberfläche werden die Eigenschaften verbessert. | * Verbessert die elektrische Leitfähigkeit, Verschleißfestigkeit oder Korrosionsbeständigkeit. * Bietet dekorative Oberflächen wie Chrom oder Vergoldung. | * Erfordert Spezialausrüstung und Fachwissen für galvanische Bäder. * Die Beschichtungsdicke muss sorgfältig kontrolliert werden, um eine Delamination zu vermeiden. |

Häufige Defekte bei 316L-Teilen

| Defekt | Beschreibung | Ursache | Auswirkungen | Minderungsstrategien |

|---|---|---|---|---|

| Porosität | Beim Drucken sind im Teil Lufteinschlüsse entstanden. | * Suboptimale Laserleistung oder Scangeschwindigkeit. * Unzureichende Pulverfließfähigkeit. * Unsachgemäße Gasspülung. | * Reduzierte mechanische Festigkeit, Lebensdauer und Korrosionsbeständigkeit. * Kann bei Flüssigkeitsanwendungen zu Leckagen führen. | * Optimieren Sie die Druckparameter für ein einwandfreies Schmelzen und eine gute Dichte. * Heizen Sie das Pulverbett vor, um den Fluss zu verbessern. * Nutzen Sie Inertgasspülung, um eingeschlossene Luft zu minimieren. * Erwägen Sie Nachbearbeitungstechniken wie heißisostatisches Pressen (HIP) zur weiteren Verdichtung. |

| Fehlende Fusion | Unvollständiges Schmelzen zwischen benachbarten Pulverschichten. | * Unzureichende Laserleistungsdichte. * Inkonsistente Pulverschichtdicke. * Verunreinigungen auf der Pulveroberfläche. | * Schwache Zwischenschichtbindung, die zu möglichen Rissen und Teileausfällen führen kann. | * Kalibrieren Sie die Laserleistung und Scangeschwindigkeit für die richtige Schmelztiefe. * Sorgen Sie durch geeignete Beschichtungsmechanismen für eine gleichmäßige Pulverschichtdicke. * Sorgen Sie für ein sauberes Pulverbett, das frei von Feuchtigkeit oder Verunreinigungen ist. |

| Ballonfahren | Auf der oberen Oberfläche sammelt sich geschmolzenes Metall in großen Mengen. | * Zu hohe Laserleistungsdichte. * Unsachgemäße Scangeschwindigkeit. * Falsche Pulvergrößenverteilung. | * Raue Oberflächenbeschaffenheit mit schlechter Ästhetik. * Potenzial für Spritzer und Prozessinstabilität. | * Reduzieren Sie die Laserleistung oder erhöhen Sie die Scangeschwindigkeit, um eine Überhitzung zu vermeiden. * Optimieren Sie die Scanmuster, um eine übermäßige Verweilzeit auf einem einzelnen Bereich zu vermeiden. * Verwenden Sie eine gleichmäßigere Pulvergrößenverteilung für ein konsistentes Schmelzverhalten. |

| Risse | Brüche im Teil aufgrund von Eigenspannungen oder Thermoschock. | * Schnelle Abkühlung während des Druckens. * Unzureichende Spannungsentlastung nach der Bearbeitung. * Scharfe Ecken oder Designmerkmale, die Spannungen konzentrieren. | * Beeinträchtigte strukturelle Integrität und Möglichkeit eines Teileausfalls. | * Setzen Sie beim Drucken langsamere Abkühlraten ein, um Temperaturgradienten zu minimieren. * Führen Sie Spannungsentlastungsglühen durch, um Restspannungen zu reduzieren. * Gestalten Sie Merkmale mit sanften Übergängen und vermeiden Sie scharfe Ecken. |

| Verzug | Verzerrung des Teils von seiner beabsichtigten Geometrie. | * Ungleichmäßige Wärmeausdehnung und -kontraktion während des Druckens. * Unzureichende Stützstrukturen für komplexe Geometrien. * Im Teil eingeschlossene Restspannungen. | * Maßungenauigkeiten und Möglichkeit von Teilefehlfunktionen. | * Optimieren Sie die Druckparameter, um thermische Gradienten zu minimieren. * Nutzen Sie strategisch platzierte Stützstrukturen für eine angemessene Unterstützung während des Druckens. * Führen Sie Spannungsentlastungsglühen durch, um Verformungstendenzen zu reduzieren. |

| Delamination | Trennung der Schichten innerhalb des Bauteils. | * Schwache Zwischenschichtbindung aufgrund mangelnder Verschmelzung. * Zu hoher Feuchtigkeitsgehalt im Pulver. * Verunreinigungen im Pulverbett. | * Verlust der strukturellen Integrität und Möglichkeit einer Delamination von Teilen. | * Sorgen Sie für eine ordnungsgemäße Verschmelzung der Schichten, indem Sie die Druckparameter optimieren. * Sorgen Sie durch ordnungsgemäße Lagerung und Handhabung für einen niedrigen Feuchtigkeitsgehalt des Pulvers. * Verwenden Sie ein sauberes Pulverbett ohne Verunreinigungen. |

Wie man einen 316L-Pulver-Lieferanten auswählt

Hier finden Sie eine Schritt-für-Schritt-Anleitung zur Auswahl eines Lieferanten für 316L-Edelstahlpulver:

Schritt 1: Bestimmen Sie die Anwendungsanforderungen

- Überlegen Sie, welches Herstellungsverfahren verwendet werden soll - AM, MIM usw.

- Identifizierung der erforderlichen kritischen Pulvereigenschaften wie Partikelgröße, Form, Reinheit usw.

- Berücksichtigen Sie die Teilespezifikationen - mechanische Eigenschaften, Genauigkeit, Oberflächengüte usw.

Schritt 2: Recherche potenzieller Lieferanten

- Suche nach führenden 316L-Pulverherstellern mit langjähriger Erfahrung

- Prüfen Sie die Möglichkeiten - Produktionsmethoden, Pulversorten, QC-Tests usw.

- Lesen Sie Fallstudien und Kundenrezensionen, die für Ihre Anwendung relevant sind

Schritt 3: Bewertung der technischen Fähigkeiten

- Können sie 316L-Pulver an Ihre Anwendungsbedürfnisse anpassen?

- Verfügen sie über Fachwissen in den Bereichen AM, MIM oder anderen Pulvertechnologien?

- Wie hoch ist der Grad der vertikalen Integration und der Qualitätskontrolle?

Schritt 4: Bewertung des Serviceangebots

- Technische Unterstützung bei der Pulverauswahl, Anwendungsentwicklung

- Musterprüfung, Erprobungsdienste

- Reaktionsfähigkeit auf Anfragen, Flexibilität bei den Vorlaufzeiten

Schritt 5: Überprüfung von Zertifizierungen und Konformität

- Internationale Qualitätszertifizierungen - ISO 9001, ISO 13485 usw.

- Einhaltung von Normen für die Pulverzusammensetzung wie ASTM

- Rückverfolgbarkeit der Lose, umfangreiche Tests und Dokumentation

Schritt 6: Preise vergleichen

- Preis pro kg für gewünschte Korngröße, Qualitätsstufe, Menge

- Anforderungen an Mindestbestellmenge und Losgröße

- Versand-/Logistikkosten

Schritt 7: Verfügbarkeit und Zuverlässigkeit prüfen

- Stetige Vorratshaltung und Fähigkeit, Nachfrageschwankungen auszugleichen

- Auftragsverfolgung und -überwachung, transparente Lieferzeiten

- Nachgewiesene Termintreue bei der Lieferung

Die Auswahl eines Anbieters, der über Anwendungserfahrung, gleichbleibende Produktqualität und einen reaktionsschnellen Service verfügt, gewährleistet eine reibungslose Beschaffung.

Wie man 316L-Pulver für AM optimiert

Anpassung der Partikelgröße an den AM-Prozess

- Verwendung von 10-45 μm großen Partikeln für Pulverbettschmelzen wie DMLS, SLM

- Optimieren Sie die Größenverteilung - eine zu breite Verteilung kann zu Packungsproblemen führen.

- Feinere Partikel von 1-10 μm eignen sich besser für das Ausstoßen von Bindemitteln

Erzielung einer hohen Sphärizität und Fließfähigkeit

- Die Fließfähigkeit wirkt sich direkt auf die Verteilung des Pulvers und die Gleichmäßigkeit der Schicht aus.

- Gaszerstäubung erzeugt kugelförmige, frei fließende Pulver

- Prüfung des Pulverflusses gemäß der Norm ASTM B213

Satellitenpartikel minimieren

- Siebung, Klassifizierung zur Entfernung von Satelliten und Feinanteilen

- Satelliten können Agglomerationen und Defekte verursachen

Kontrolle Zusammensetzungstoleranz

- Strenge Kontrolle der elementaren Zusammensetzung innerhalb des von der ASTM festgelegten Bereichs

- Begrenzung von Verunreinigungen wie O, N, C, die die Eigenschaften beeinflussen

Porosität vermindern

- Optimieren Sie Prozessparameter und Scanmuster

- Verwenden Sie heißisostatisches Pressen, um die Porosität zu minimieren.

- Beibehaltung der Dichte von >99% für hohe Leistung

Eigenspannungen minimieren

- Optimierung der thermischen Gradienten im Bauprozess

- Geeignete Wärmebehandlungen zum Abbau von Spannungen anwenden

Erreichen der angestrebten mechanischen Eigenschaften

- Lösungsglühen und Alterung verbessern die Festigkeit

- Beibehaltung einheitlicher Eigenschaften in allen Gebäuderichtungen

Eine sorgfältige Charakterisierung des Pulvers, die Optimierung der Parameter und die Nachbearbeitung sind der Schlüssel zu fehlerfreien 316L-Teilen, die mit AM hergestellt werden.

FAQ

F: Wofür wird 316L-Edelstahlpulver normalerweise verwendet?

A: 316L-Pulver wird aufgrund seiner ausgezeichneten Korrosionsbeständigkeit in Kombination mit guten mechanischen Eigenschaften und Biokompatibilität am häufigsten für die additive Fertigung, den Metallspritzguss und Press- und Sinteranwendungen verwendet. Zu den gängigen Anwendungen gehören Implantate, Luft- und Raumfahrtkomponenten, Automobilteile, biomedizinische Geräte und Werkzeuge.

F: Welche Partikelgröße wird für laserbasierte AM-Prozesse empfohlen?

A: Für Laser-Pulverbett-Schmelzverfahren wie DMLS und SLM wird in der Regel ein Partikelgrößenbereich von 10-45 Mikrometern empfohlen. Feinere Partikel unter 10 Mikrometern können Probleme mit dem Fluss und der Ausbreitung verursachen. Auch die Partikelgrößenverteilung sollte gut kontrolliert werden.

F: Wie beeinflusst die Morphologie des Pulvers die Eigenschaften?

A: Hochgradig kugelförmiges, frei fließendes Pulver ist für AM-Anwendungen wünschenswert. Unregelmäßiges, stacheliges Pulver ist für Press- und Sinterverfahren geeignet. Satellitenpartikel und Feinanteile wirken sich negativ auf den Pulverfluss aus und können Defekte verursachen. Die Kontrolle der Pulvermorphologie ist der Schlüssel zu einer optimalen Leistung.

F: Was sind die wichtigsten Unterschiede zwischen gaszerstäubtem und wasserzerstäubtem 316L-Pulver?

A: Gasverdüstes 316L-Pulver hat eine kugelförmigere Morphologie und eine bessere Fließfähigkeit. Wasserverdüstes Pulver weist unregelmäßigere Formen auf, bietet aber die für Press- und Sinteranwendungen gewünschte höhere Kompressibilität. Gasverdüstes Pulver hat einen geringeren Sauerstoffgehalt.

F: Welche Nachbearbeitungsmethoden werden bei 316L AM-Teilen eingesetzt?

A: Zu den üblichen Nachbearbeitungen gehören Wärmebehandlung, heißisostatisches Pressen, Oberflächenveredelung durch Schleifen/Bearbeiten, Beschichtung und Qualitätskontrollprüfungen. Dies trägt dazu bei, die angestrebten Eigenschaften, die Maßhaltigkeit, die Ästhetik und die Fehlererkennung zu erreichen.

F: Was sind einige häufige Fehler bei 316L-Pulver und wie können sie vermieden werden?

A: Mögliche Defekte sind Porosität, Rissbildung, schlechte Oberflächenbeschaffenheit, fehlende Verschmelzung und Eigenspannungen. Eine sorgfältige Optimierung der Prozessparameter, die Kontrolle der Pulverqualität, die Ausrichtung des Aufbaus und die Nachbearbeitung können diese Fehler bei 316L-Teilen minimieren.

F: Welche Normen gelten für 316L-Pulver für AM- und andere Anwendungen?

A: Die wichtigsten Normen sind ASTM F3055 für AM-Pulver, ASTM B822 für die Pulvercharakterisierung, ASTM A240 für die Legierungszusammensetzung und ISO-Normen für das Qualitätsmanagement. Führende Anbieter von 316L-Pulver sind nach diesen Normen zertifiziert.

F: Welche Faktoren bestimmen den Preis für 316L-Pulver?

A: Die Hauptfaktoren, die den Preis für 316L-Pulver beeinflussen, sind das Qualitätsniveau, die Partikelgröße und -verteilung, die Produktionsmethode, die Bestellmenge, die Anforderungen des Käufers an Prüfung/QC, Verpackung und Lieferung. Strengere Anforderungen erhöhen den Preis.

F: Wie kann die Korrosionsbeständigkeit von 316L AM-Teilen optimiert werden?

A: Zu den Lösungen gehören die Kontrolle des Verunreinigungsgrads durch enge Toleranzen bei der chemischen Zusammensetzung, die Verwendung von isostatischem Heißpressen zur Erhöhung der Dichte und Verringerung der Porosität, die Anwendung von Passivierungsbehandlungen und das Lösungsglühen zur Verbesserung der Korrosionsbeständigkeit.