Stellen Sie sich eine Welt vor, in der Ihr 3D-Drucker Objekte mit beispielloser Stärke, Gleichmäßigkeit und Fließfähigkeit herstellen kann. Das ist keine Science-Fiction, sondern die Realität, die durch Sphäroidisierungspulver. Aber was genau sind diese Wundermaterialien, und wie revolutionieren sie verschiedene Branchen? Schnallen Sie sich an, denn wir tauchen tief in das faszinierende Reich der kugelförmigen Pulver ein!

Was ist Sphäroidisierung?

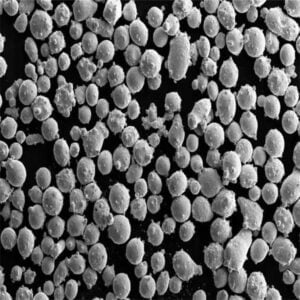

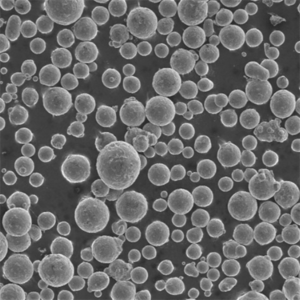

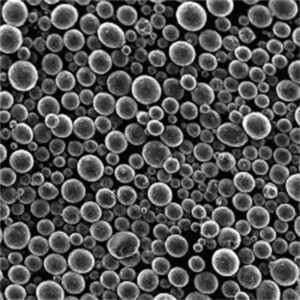

Denken Sie an eine Tüte Mehl. Diese winzigen, unregelmäßigen Partikel sind die Norm in der Welt des Pulvers. Bei der Sphäroidisierung werden diese zufälligen Formen in nahezu perfekte Kugeln verwandelt, ähnlich wie kleine Murmeln. Diese scheinbar einfache Veränderung birgt eine Fülle von Vorteilen.

Warum Kugeln?

Kugeln sind die Meisterklasse der Effizienz in der Natur. Sie weisen die höchste Packungsdichte auf, was bedeutet, dass man mehr Pulver in einen kleineren Raum packen kann. Dies führt zu einer besseren Fließfähigkeit und macht diese Pulver zum idealen Material für Verfahren wie die additive Fertigung (3D-Druck) und das Metallspritzgießen (MIM). Aber das ist noch nicht alles. Sphäroidisierungspulver bieten:

- Verbesserte Stärke: Die kugelförmigen Partikel verteilen die Belastung gleichmäßiger, was zu stärkeren Endprodukten führt.

- Verbesserte Oberflächengüte: Stellen Sie sich ein glatteres, ästhetisch ansprechenderes Objekt vor. Das ist die Macht der sphärischen Pulver!

- Reduzierte Porosität: Sphärische Formen minimieren eingeschlossene Lufteinschlüsse, was zu dichteren, konsistenteren Materialien führt.

das Arsenal an kugelförmigen Pulvern: Ein Blick auf 10 wichtige Akteure

Nachdem wir nun das "Warum" hinter der Sphäroidisierung verstanden haben, wollen wir nun einige der "Wer" kennenlernen. Hier ein genauerer Blick auf 10 bekannte Metallpulver, die von der Sphäroidisierung profitieren:

1. Pulver aus rostfreiem Stahl (316L, 17-4PH): Diese Arbeitspferde der Metallwelt bieten eine hervorragende Korrosionsbeständigkeit und sind in verschiedenen Qualitäten erhältlich, was sie ideal für Anwendungen wie medizinische Implantate, Komponenten für die Luft- und Raumfahrt und Schmuck macht. Durch die Sphäroidisierung wird ihre Fließfähigkeit verbessert, was zu komplizierteren 3D-Druckdesigns und glatteren MIM-Teilen führt.

2. Titan-Pulver (Ti-6Al-4V, Grad 2): Diese Titanpulver sind für ihr außergewöhnliches Verhältnis von Festigkeit zu Gewicht bekannt und werden daher bevorzugt für Bauteile in der Luft- und Raumfahrt, in der Prothetik und für Sportartikel verwendet. Durch die Sphäroidisierung werden die mechanischen Eigenschaften verbessert, was zu leichteren und stärkeren Teilen führt.

3. Aluminium-Pulver (AlSi10Mg, AA2024): Aluminiumpulver sind leicht und vielseitig und werden von Automobilteilen bis hin zur Unterhaltungselektronik eingesetzt. Die Sphäroidisierung verbessert die Packungsdichte, was zu einer effizienteren Nutzung des Materials und zu Kosteneinsparungen führt.

4. Nickel-Pulver (Nickel 200, Inconel 625): Diese hochtemperaturbeständigen Pulver sind entscheidend für Anwendungen wie Wärmetauscher, Turbinenschaufeln und chemische Verarbeitungsanlagen. Die Sphäroidisierung verbessert ihre Fließfähigkeit und Packungsdichte und gewährleistet eine gleichbleibende Leistung in extremen Umgebungen.

5. Kupferpulver (C101, C110): Kupferpulver mit hoher Leitfähigkeit und Formbarkeit sind für elektrische Bauteile, Kühlkörper und Filtersysteme unerlässlich. Die Sphäroidisierung verbessert ihre Packungsdichte und Fließfähigkeit, was zu gleichmäßigerer Leitfähigkeit und effizienter Filterleistung führt.

6. Kobalt-Pulver (CoCrMo): Dieses biokompatible Material eignet sich hervorragend für den medizinischen Bereich, insbesondere für Gelenkersatz. Die Sphäroidisierung verbessert seine Verschleißfestigkeit und Oberflächenbeschaffenheit, die für langlebige, komfortable Implantate entscheidend sind.

7. Wolfram-Pulver (W): Die dichten und hitzebeständigen Wolframpulver werden für Gewichte, panzerbrechende Geschosse und Strahlungsabschirmung verwendet. Die Sphäroidisierung verbessert ihre Fließfähigkeit für die additive Fertigung und ermöglicht die Herstellung komplexer Komponenten auf Wolframbasis.

8. Molybdän-Pulver (Mo): Ähnlich wie Wolfram bieten Molybdänpulver hohe Schmelzpunkte und Festigkeit. Die Sphäroidisierung ermöglicht eine effizientere Nutzung dieses Materials in Anwendungen wie Hochtemperatur-Ofenkomponenten und Elektronik.

9. Niobium-Pulver (Nb): Supraleitende Eigenschaften machen Niob-Pulver für MRT-Geräte und Teilchenbeschleuniger wertvoll. Die Sphäroidisierung verbessert die Packungsdichte, was zu einer effizienteren supraleitenden Leistung führt.

10. Tantal-Pulver (Ta): Tantalpulver sind korrosionsbeständig und biokompatibel und werden in Kondensatoren, Implantaten und chemischen Verarbeitungsanlagen verwendet. Die Sphäroidisierung verbessert ihre Fließfähigkeit und Packungsdichte und ermöglicht die Herstellung komplizierter, leistungsstarker Teile.

Diese Liste ist nur ein kleiner Einblick in die weite Welt der kugelförmigen Metallpulver. Mit der Weiterentwicklung der Technologie können wir davon ausgehen, dass noch mehr Werkstoffe von diesem transformativen Verfahren profitieren werden.

Anwendungen von Sphäroidisierungspulver

sphäroidisierende Pulver sind nicht nur ein Partytrick für die Materialwissenschaft; sie revolutionieren verschiedene Branchen. Hier ein Blick auf einige ihrer wirkungsvollsten Anwendungen:

1. Additive Fertigung (3D-Druck): Diese revolutionäre Technologie lebt von der präzisen Schichtung des Pulvers. Sphäroidisierte Pulver zeichnen sich hier aus und bieten:

- Unübertroffene Fließfähigkeit: Stellen Sie sich vor, dass der Pulverauftrag während des Drucks glatter und gleichmäßiger erfolgt. Dies führt zu komplizierten Designs, minimalem Abfall und hervorragenden Oberflächengüten für Ihre 3D-Druckkreationen.

- Verbesserte Stärke: Verabschieden Sie sich von schwachen, spröden 3D-Druckteilen. Sphäroidische Pulver mit ihrer gleichmäßigen Spannungsverteilung erzeugen stärkere, zuverlässigere Objekte. Dies ist besonders wichtig für Funktionsteile wie Komponenten für die Luft- und Raumfahrt und medizinische Implantate.

- Reduzierte Porosität: Das sphäroidisierende Pulver hinterlässt nur minimale Lufteinschlüsse, was zu dichteren, konsistenteren 3D-Druckobjekten führt. Dies führt zu verbesserten mechanischen Eigenschaften und einem geringeren Risiko von Fehlern bei Belastung.

2. Metall-Spritzgießen (MIM): Bei diesem Verfahren wird eine Metallpulversuspension in eine Form gespritzt, um komplexe Formen zu schaffen. sphäroidisierendes Pulver glänzt hier durch sein Angebot:

- Verbesserte Fließfähigkeit: Stellen Sie sich vor, der Pulverslurry fließt mühelos durch die Form und füllt komplizierte Kavitäten mit Leichtigkeit. Dies reduziert das Risiko von Defekten und gewährleistet eine gleichmäßige Teilegeometrie.

- Reduzierter Bindemittelgehalt: Sphäroidisierte Pulver mit ihrer höheren Packungsdichte benötigen weniger Bindemittel, um ihre Form während des Formens zu halten. Dies führt zu saubereren Entbinderungsprozessen und einer verbesserten Qualität der fertigen Teile.

- Maßgenauigkeit: Die sphärischen Formen ermöglichen engere Toleranzen und präzisere Teileabmessungen beim MIM, was für die Herstellung von Hochleistungskomponenten entscheidend ist.

3. Batterie-Elektroden-Materialien: Die Zukunft der Energiespeicherung hängt von effizienten Batterien ab. Hier spielen kugelförmige Pulver eine Schlüsselrolle, da sie diese anbieten:

- Hohe Packungsdichte: Es kann mehr aktives Material in eine kleinere Batterie gepackt werden, was zu einer höheren Energiedichte und einer längeren Lebensdauer der Batterie führt.

- Verbesserte Leitfähigkeit: Die sphärischen Formen bieten bessere Wege für den Elektronenfluss, was zu einer effizienteren Batterieleistung führt.

- Verbesserte Zykluslebensdauer: Die gleichmäßige Struktur der kugelförmigen Pulver trägt zu einer längeren Lebensdauer der Batterien bei, da Stress und Verschleiß während der Lade- und Entladezyklen minimiert werden.

4. Katalysatoranwendungen: Katalysatoren beschleunigen chemische Reaktionen, und Sphäroidisierungspulver setzen sich auch hier durch. Ihre Vorteile sind:

- Große Oberfläche: Sphärische Formen bieten eine größere Oberfläche pro Volumeneinheit, was die Interaktion des Katalysators mit den Reaktanten maximiert und zu schnelleren, effizienteren Reaktionen führt.

- Kontrollierte Porosität: Durch maßgeschneiderte Sphäroidisierungstechniken können Pulver mit spezifischen Porengrößen hergestellt werden, was eine präzise Steuerung des katalytischen Prozesses ermöglicht.

- Verbesserte Wärmeübertragung: Die kugelförmigen Formen ermöglichen eine bessere Wärmeübertragung innerhalb des Katalysatorbetts und gewährleisten optimale Reaktionsbedingungen und gleichbleibende Ergebnisse.

5. Erweiterte Filtration: Von der Wasseraufbereitung bis hin zu industriellen Prozessen spielt die Filtration eine wichtige Rolle. kugelförmige Pulver schlagen hier Wellen, indem sie angeboten werden:

- Gleichmäßige Porengrößenverteilung: Die kontrollierten Formen ermöglichen eine präzise Steuerung der Porengröße des Filtermediums und gewährleisten eine effiziente Abscheidung bestimmter Partikel, während die gewünschten Flüssigkeiten durchgelassen werden.

- Hohe Durchflussraten: Die kugelförmigen Formen minimieren den Strömungswiderstand, was zu schnelleren und effizienteren Filtrationsprozessen führt.

- Verbesserte Lebensdauer des Filters: Die gleichmäßige Struktur der kugelförmigen Pulver verringert die Verstopfung der Filter und verlängert deren Lebensdauer.

Dies sind nur einige Beispiele dafür, wie kugelförmige Pulver verschiedene Branchen verändern. Da Forschung und Entwicklung weitergehen, können wir davon ausgehen, dass es in Zukunft noch mehr innovative Anwendungen geben wird.

die Spezifikationen: Ein tiefes Eintauchen in Sphäroidisierungspulver

Bei der Auswahl des richtigen kugelförmigen Pulvers müssen verschiedene Spezifikationen berücksichtigt werden. Im Folgenden finden Sie eine Übersicht über einige wichtige Parameter, die Sie beachten sollten:

Partikelgrößenverteilung: Dies bezieht sich auf den Größenbereich, der im Pulver vorhanden ist. Eine enge Größenverteilung gewährleistet eine gleichmäßige Fließfähigkeit und Packungsdichte, was für viele Anwendungen entscheidend ist.

Sphärizität: Mit diesem Parameter wird gemessen, wie sehr die Partikel perfekten Kugeln ähneln. Eine höhere Sphärizität führt zu einer besseren Fließfähigkeit, Festigkeit und Oberflächengüte des Endprodukts.

Scheinbare Dichte: Dies ist die Schüttdichte des Pulvers unter Berücksichtigung des Raums zwischen den Partikeln. Eine höhere Schüttdichte bedeutet eine bessere Packungseffizienz und Materialausnutzung.

Fließfähigkeit: Dies bezieht sich auf die Leichtigkeit, mit der das Pulver fließt. Sphäroidisierende Pulver zeichnen sich in der Regel durch eine hervorragende Fließfähigkeit aus, wodurch sie sich ideal für automatisierte Prozesse wie 3D-Druck und MIM eignen.

Chemische Zusammensetzung: Darin werden die im Pulver enthaltenen Elemente und ihre genauen Anteile angegeben. Verschiedene Anwendungen erfordern spezifische Zusammensetzungen, um die gewünschten Eigenschaften zu erzielen.

Fläche: Die Gesamtoberfläche pro Masseneinheit des Pulvers. Eine größere Oberfläche kann für Anwendungen wie Katalyse und Filtration von Vorteil sein, kann aber in einigen Fällen zusätzliche Oberflächenbehandlungen erfordern.

Normen und Zertifizierungen: Bei der Auswahl von kugelförmigen Pulvern ist es wichtig, die einschlägigen Normen und Zertifizierungen zu kennen. Im Folgenden finden Sie eine Aufschlüsselung einiger wichtiger Überlegungen:

- ASTM International (ASTM): Diese bedeutende Organisation legt internationale Normen für verschiedene Materialien fest, darunter auch Metallpulver. Spezifische ASTM-Normen, wie ASTM B822 für Edelstahlpulver und ASTM F451 für Titanpulver, legen Anforderungen an die chemische Zusammensetzung, die Partikelgrößenverteilung und die Fließfähigkeit fest.

- Normen für die additive Fertigung: Organisationen wie die American Society for Testing and Materials International (ASTM International) und die International Organization for Standardization (ISO) entwickeln spezielle Normen für Metallpulver, die in der additiven Fertigung verwendet werden. Diese Normen behandeln Faktoren wie Fließfähigkeit des Pulvers, Laserkompatibilität und mechanische Eigenschaften für eine optimale 3D-Druckleistung.

- Normen für medizinische Geräte: Für medizinische Anwendungen müssen Pulver strenge Vorschriften von Organisationen wie der International Organization for Standardization (ISO) und der US Food and Drug Administration (FDA) einhalten. Diese Normen gewährleisten die Biokompatibilität, Reinheit und Konsistenz des Pulvermaterials für sichere und zuverlässige medizinische Implantate.

- Lieferanten-Zertifizierungen: Seriöse Pulverlieferanten verfügen häufig über Zertifizierungen wie ISO 9001 für Qualitätsmanagementsysteme und ISO 14001 für Umweltmanagementsysteme. Diese Zertifizierungen belegen das Engagement des Lieferanten für eine konsequente Qualitätskontrolle und verantwortungsvolle Herstellungspraktiken.

Durch die Berücksichtigung dieser Normen und Zertifizierungen können Sie sicherstellen, dass das von Ihnen gewählte Sphäroidisierungspulver den spezifischen Anforderungen Ihrer Anwendung entspricht und die einschlägigen Sicherheits- und Qualitätsvorschriften einhält.

die Vorteile von Sphäroidisierungspulver

Kugelförmige Pulver bieten eine Reihe überzeugender Vorteile, aber es ist wichtig, auch ihre Grenzen zu erkennen. Hier ist eine ausgewogene Perspektive:

Vorteile:

- Verbesserte Fließfähigkeit: Kugelförmige Pulver zeichnen sich in diesem Bereich aus, was zu einer reibungsloseren Verarbeitung bei Techniken wie 3D-Druck und MIM führt.

- Verbesserte Festigkeit und Dichte: Sphärische Formen verteilen die Spannung gleichmäßiger, was zu stärkeren und dichteren Endprodukten führt.

- Reduzierte Porosität: Minimale Lufteinschlüsse führen zu konsistenteren und zuverlässigeren Teilen mit verbesserten mechanischen Eigenschaften.

- Hohe Packungsdichte: Es kann mehr Material auf kleinerem Raum verpackt werden, was zu einer höheren Materialeffizienz und potenziellen Kostensenkung führt.

- Verbesserte Oberflächengüte: Sphäroidisierte Pulver tragen zu glatteren und ästhetisch ansprechenderen Endprodukten bei.

Beschränkungen:

- Höhere Produktionskosten: Das Sphäroidisierungsverfahren kann im Vergleich zu herkömmlichen Pulverherstellungsmethoden teurer sein.

- Materielle Beschränkungen: Nicht alle Materialien können effektiv sphäroidisiert werden. Einige Materialien erfordern spezielle Techniken oder profitieren nicht wesentlich von dem Verfahren.

- Prozess-Optimierung: Der effektive Einsatz von kugelförmigen Pulvern erfordert möglicherweise eine Anpassung der bestehenden Verarbeitungsparameter, um optimale Ergebnisse zu erzielen.

Wenn Sie diese Vorteile und Grenzen kennen, können Sie fundierte Entscheidungen darüber treffen, ob kugelförmige Pulver für Ihre spezifische Anwendung geeignet sind.

Kugelförmige Pulver: Eine Kosten-Nutzen-Analyse

Die Kosten für sphäroidisierte Pulver können je nach Material, Partikelgröße, Sphärizität und Lieferant variieren. Im Allgemeinen sind kugelförmige Pulver aufgrund der zusätzlichen Verarbeitung teurer als ihre nicht kugelförmigen Gegenstücke. Allerdings überwiegen die Vorteile oft die Kosten.

Im Folgenden werden einige Faktoren aufgeführt, die bei der Bewertung der Kosteneffizienz von kugelförmigen Pulvern zu berücksichtigen sind:

- Verbesserte Materialausnutzung: Sphäroidisierte Pulver bieten eine höhere Packungsdichte, wodurch die benötigte Materialmenge im Vergleich zu nicht sphäroidisierten Varianten reduziert werden kann.

- Weniger Abfall: Die verbesserte Fließfähigkeit führt zu weniger Pulverabfall bei der Verarbeitung, insbesondere beim 3D-Druck und MIM.

- Verbesserte Produktqualität: Sphäroidisierte Pulver tragen zu festeren, dichteren Teilen mit verbesserter Oberflächenbeschaffenheit bei, wodurch der Bedarf an Nacharbeit oder Ausschuss verringert werden kann.

- Prozess-Effizienz: Die bessere Fließfähigkeit von kugelförmigem Pulver kann zu kürzeren Verarbeitungszeiten und potenziell niedrigeren Produktionskosten führen.

- Langfristige Leistung: Produkte, die mit Sphäroidisierungspulver können eine höhere Festigkeit, Haltbarkeit und Leistung aufweisen, was zu einer längeren Lebensdauer und geringeren Ersatzkosten führt.

Durch sorgfältiges Abwägen der anfänglichen Kosten gegen die potenziellen langfristigen Vorteile in Bezug auf das Material bieten sphäroidisierte Pulver eine kostengünstige Lösung für Ihre Anwendung.

FAQ

Was sind die Vorteile der Verwendung von kugelförmigen Pulvern im 3D-Druck?

Sphäroidische Pulver bieten beim 3D-Druck mehrere Vorteile:

- Verbesserte Fließfähigkeit: Dies führt zu einer gleichmäßigeren Pulverabscheidung, die komplizierte Designs und minimalen Abfall ermöglicht.

- Erhöhte Stärke: Sphäroidisierte Pulver erzeugen aufgrund ihrer gleichmäßigen Spannungsverteilung stärkere und zuverlässigere 3D-Druckteile.

- Geringere Porosität: Minimierte Lufteinschlüsse führen zu dichteren, konsistenteren 3D-Druckobjekten mit verbesserten mechanischen Eigenschaften.

Was sind die Nachteile der Verwendung von kugelförmigen Pulvern im 3D-Druck?

Sphäroidische Pulver sind zwar vorteilhaft, haben aber beim 3D-Druck einige Einschränkungen:

- Höhere Kosten: Der Sphäroidisierungsprozess erhöht den Gesamtpreis des Pulvers im Vergleich zu nicht sphäroidisierten Alternativen.

- Begrenzte Materialauswahl: Nicht alle bedruckbaren Materialien können effektiv sphäroidisiert werden.

- Prozessoptimierung: Die Verwendung von kugelförmigen Pulvern erfordert möglicherweise Anpassungen der bestehenden 3D-Druckparameter, um optimale Ergebnisse zu erzielen.

Ist der Umgang mit kugelförmigen Pulvern sicher?

Die Sicherheit von kugelförmigen Pulvern hängt von dem jeweiligen Material ab. Viele der bei der Sphäroidisierung verwendeten Metalle, wie Edelstahl und Titan, sind im Allgemeinen sicher zu handhaben, wenn entsprechende Vorsichtsmaßnahmen getroffen werden. Bei einigen Materialien sind jedoch aufgrund potenzieller Gesundheitsrisiken, wie z. B. Inhalationsgefahr, besondere Handhabungsverfahren erforderlich.

Konsultieren Sie immer das Sicherheitsdatenblatt (SDS) für das spezifische kugelförmige Pulver, das Sie verwenden, und befolgen Sie die empfohlenen Richtlinien für persönliche Schutzausrüstung (PSA).

Wie werden kugelförmige Pulver hergestellt?

Für die Sphäroidisierung können verschiedene Techniken angewandt werden, zu den gängigsten gehören jedoch einige:

- Zentrifugalzerstäubung: Geschmolzenes Metall wird in Tröpfchen zerstäubt, die in einem Hochgeschwindigkeitsschleuderverfahren zu nahezu kugelförmigen Partikeln erstarren.

- Plasma-Rotations-Elektroden-Verfahren (PREP): Eine rotierende Elektrode schmilzt das metallische Ausgangsmaterial, und die geschmolzenen Tröpfchen werden durch Plasmagaskräfte kugelförmig.

- Gasunterstützte Sphäroidisierung: Die Pulverpartikel werden in einer heißen Umgebung verflüssigt und prallen aufeinander, wodurch ihre Form allmählich abgerundet wird.

Wie sind die Zukunftsaussichten für kugelförmige Pulver?

Die Zukunft von kugelförmigen Pulvern ist vielversprechend. Mit fortschreitender Forschung und Entwicklung können wir mit Fortschritten in folgenden Bereichen rechnen:

- Auswahl der Materialien: Es ist zu erwarten, dass noch mehr Materialien effizient sphäroidisiert werden, wodurch sich die Anwendungsmöglichkeiten erweitern.

- Kostengünstige Produktion: Technologische Fortschritte könnten zu wirtschaftlicheren Sphäroidisierungsverfahren führen und diese Pulver leichter zugänglich machen.

- Maßgeschneiderte Eigenschaften: Die Sphäroidisierungstechniken können weiter verfeinert werden, um bestimmte Eigenschaften des fertigen Pulvers zu erzielen, wie z. B. kontrollierte Porosität oder verbesserte Oberflächeneigenschaften.