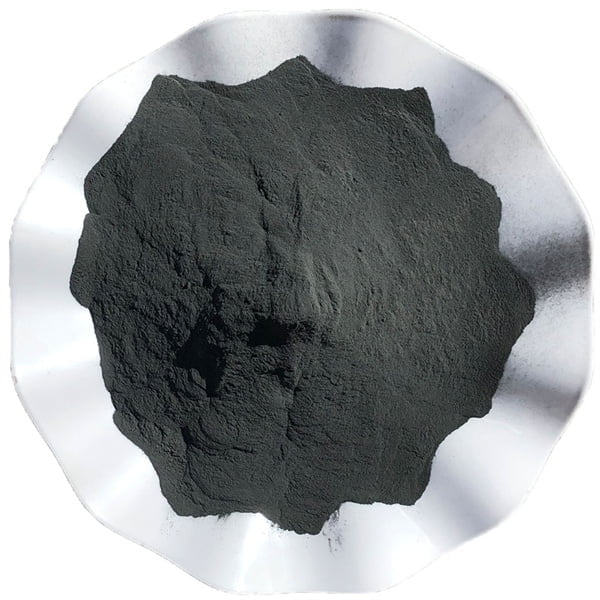

Kugelförmiges Wolframpulver bezieht sich auf feine körnige Partikel, die aus reinem Wolframmetall bestehen und zu hochrunden, glatten Mikrokugeln geformt sind. Die präzisionsgefertigte kugelförmige Morphologie dieser Pulver ermöglicht eine bessere Fließfähigkeit, Packungsdichte und Sinterteilqualität im Vergleich zu unregelmäßigen, zerkleinerten Wolframvarianten in allen Herstellungsverfahren, die die einzigartige Dichte, Festigkeit und thermischen Eigenschaften von Wolfram nutzen.

Dieser Leitfaden behandelt verschiedene Sorten von sphärischem Wolframpulver, Produktionsmethoden, Schlüsseleigenschaften, Spezifikationen, Preisangaben von Lieferanten, Vor- und Nachteile und beantwortet häufige Fragen zur Integration von sphärischem Wolframpulver in Komponenten durch fortschrittliche Herstellungsverfahren.

Arten von sphärisches Wolframpulver

| Eigentum | Beschreibung | Importance in Applications |

|---|---|---|

| Reinheit | Measured as a percentage of tungsten (W) by weight, with minimal presence of other elements like oxygen, carbon, or impurities. Common grades range from 99.5% to 梛99.95% (NATO standard for at least 99.95% purity). | High purity ensures the final product’s strength, density, and conductivity. Applications demanding exceptional performance, like armor plating or heat sinks, require higher purity (>99.9%). |

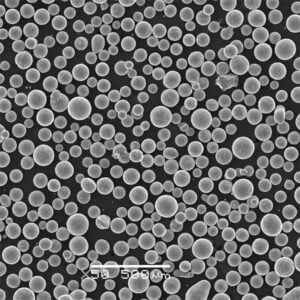

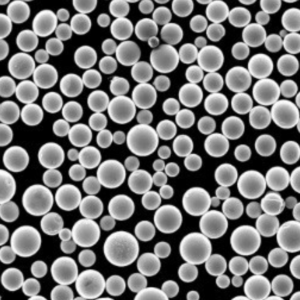

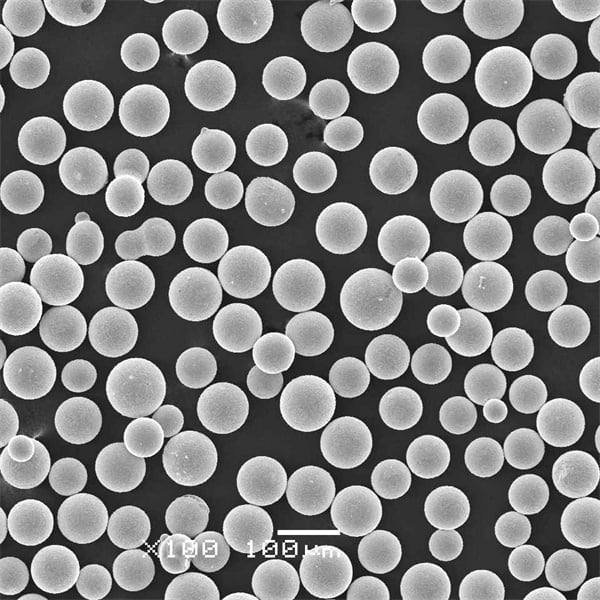

| Sphärizität | Represents how closely a particle resembles a perfect sphere. Measured as a percentage, with values exceeding 90% considered highly spherical. Techniques like morphological analysis (image analysis) quantify sphericity. | Sphericity influences powder flowability, packing density, and printability in 3D printing. Spherical particles flow freely, enabling consistent material deposition during additive manufacturing. |

| Partikelgrößenverteilung (PSD) | Refers to the variation in particle diameters within a powder batch. Typically characterized by a statistical distribution curve, with common methods employing laser diffraction or sieving. | A narrow PSD with minimal outliers (large or small particles) is crucial for uniform packing and minimizing voids in the final product. Tight control over PSD is essential in applications like thermal spraying, where consistent coating properties rely on uniform particle size. |

| Scheinbare Dichte | Represents the mass of powder per unit volume when loosely packed, expressed in g/cm³. Measured using standardized techniques like the tap density test. | Apparent density influences powder handling, storage requirements, and material usage efficiency. Higher apparent density powders require less storage space and potentially lower overall material usage. |

| Fließfähigkeit | Indicates how easily powder flows under gravity. Measured by the time it takes for a specific amount of powder to flow through a standardized funnel. Units are typically seconds per gram (s/g). | Good flowability is essential for efficient powder handling in various applications. It ensures consistent material feed during additive manufacturing processes and minimizes segregation (uneven distribution) during storage or transportation. |

| Surface Morphology | Describes the surface texture and features of the powder particles. Techniques like scanning electron microscopy (SEM) visualize surface morphology. | Surface characteristics can influence factors like sintering behavior (bonding during heat treatment) and interaction with other materials. A smooth surface promotes better packing and sintering, while a rougher surface might enhance adhesion to other materials. |

| Sauerstoffgehalt | Measured in parts per million (ppm) and represents the amount of oxygen present in the tungsten powder. Low oxygen content is generally desirable. | Excessive oxygen can lead to embrittlement (loss of ductility) and hinder the performance of the final product. Tungsten applications in high-temperature environments often necessitate very low oxygen levels (less than 100 ppm). |

Produktionsmethoden

| Methode | Beschreibung | Typische Ausgaben |

|---|---|---|

| Plasma-Sphäroidisierung | Wolframblöcke, die in einem Plasmabrenner zu Tröpfchen zerstäubt und dann schnell abgeschreckt werden | Hohe Reinheit, kugelförmige Morphologie, mäßiger Durchsatz |

| RF-Plasma-Sputtern | Wolframdampf sammelt sich auf Substraten in einer kugelförmigen Morphologie | Ultrafeine Nanopulver mit einer Größe von bis zu 20 nm, aber geringer Produktivität |

| Thermisches Plasma | Hochtemperatur-Plasmastrahl schmilzt Wolframstäbe zu glatten Schmelztropfen | Mittlere Losgrößen mit hoher Dichte |

| Rotierende Elektrode | Zentrifugale Zerstäubungskräfte formen Tröpfchen, die sich vom rotierenden Wolframschmelzestrom lösen | Kostengünstigeres Verfahren, aber weniger Kontrolle über die Größenverteilung |

Plasmamethoden ermöglichen eine präzise Abstimmung der Partikelbildung, was zu Pulvern mit glatteren, runderen Profilen führt, die für höhere Packungsdichten bei Sinterprozessen oder die Fließdynamik von Bindemitteln bei Metallspritzgießverfahren bevorzugt werden.

Eigentum von Sphärisches Wolframpulver

Zu den Vorteilen, die sich aus der kugelförmigen Morphologie und Reinheit ergeben, gehören:

| Eigentum | Merkmale | Vorteile |

|---|---|---|

| Verbesserte Fließfähigkeit | Reibungslose Pulverzufuhr ohne Verstopfung von Ventilen und Leitungen | Verhindert Staus bei der Spende für Druckverfahren |

| Erhöhte Packungsdichte | Eng gestapelte Mikrokugeln mit optimierter Raumfüllung | Erhöht die Dichte des Grünlings vor der Sinterung auf nahezu theoretische Werte |

| Höhere Sinterdichte | Die Rundheit unterstützt die Beseitigung von inneren Poren und Hohlräumen | Maximiert die mechanische Leistung - Härte, Festigkeit, thermische/elektrische Leitfähigkeit |

| Konsistente Schrumpfung | Geringe Streuung über präzise Chargen hinweg | Strengere Prozesskontrollen und Produktleistungsstandards |

| Vergrößerte Oberfläche | Glattere Mikrokugelstruktur über eine größere Gesamtfläche | Verbessert die Reaktivität von Pulvern an chemischen, elektrischen und thermischen Grenzflächen |

Die erstklassigen Eigenschaften der sphärischen Morphologie fördern Innovationen in der nachgelagerten Fertigung und engere Toleranzen.

Anwendungen von sphärischem Wolframpulver

Die wichtigsten Verwendungszwecke sind:

| Industrie | Gemeinsame Anwendungen | Vorteile |

|---|---|---|

| Additive Fertigung | Gedruckte dichte Wolframgewichte, Abschirmung | Hohe Dichte ohne Lücken in der gedruckten Geometrie |

| Spritzgießen | Strahlungsabschirmung, ausgleichende Komponenten | Verbesserter Bindemittelfluss ermöglicht komplexe Formen |

| Elektronik | Wärmesenken, Elektroden, Kontakte | Verbesserte Wärmeableitung über eine größere Oberfläche |

| Radiologie-Ausrüstung | Kollimatorkomponenten, Strahlenschutzabschirmungen | Dichtes Element mit hoher Z-Zahl blockiert Röntgenstrahlen |

| Schwingungsdämpfung | Gyroskop-Gewichte, Audio-Lautsprecher-Massewaagen | Dichte in Kombination mit Duktilität reduziert Resonanz |

| Angelköder Gewichte | Umweltfreundliche, ungiftige Alternative zu Bleigewichten | Schwere Gewichte für Senker, Jigs oder Ballast |

Die Nutzung der kugelförmigen Morphologie, um die hohe Dichte und Temperaturbeständigkeit von Wolfram voll auszuschöpfen, unterstützt innovative Lösungen in diesem breiten Spektrum von Branchen.

Specifications of Spherical Tungsten Powder

| Eigentum | Beschreibung | Importance for Applications |

|---|---|---|

| Reinheit | ≥99.9% Tungsten (W) | High purity minimizes impurities that can weaken the final product and hinder its performance. Electrical and thermal conductivity rely heavily on minimal impurities for optimal function. |

| Sauerstoffgehalt | ≤100ppm (parts per million) | Low oxygen content prevents the formation of tungsten oxides which can lead to brittleness and hinder sintering (bonding) during processing. |

| Sphärizität | ≥98% | A highly spherical shape offers several advantages: * Verbesserte Fließfähigkeit: Spherical particles flow freely, enabling consistent packing and density in applications like 3D printing. * Packing Efficiency: Spherical particles pack more densely, leading to higher achievable densities in the final product. * Reduzierte Oberfläche: Lower surface area minimizes interaction with surrounding materials and reduces oxidation during processing. |

| Surface Morphology | Smooth surface, free from satellite particles | A smooth surface minimizes defects and promotes good inter-particle bonding during sintering. Satellite particles (small particles attached to larger ones) can act as stress concentrators and weaken the final product. |

| Partikelgrößenverteilung | Typically offered in a range of sizes (e.g., 5-25μm, 15-45μm) | Controlled particle size distribution is crucial for several reasons: * Packungsdichte: A narrow size distribution allows for denser packing and minimizes voids in the final product. * 3D-Druck: Particle size needs to be compatible with the specific 3D printing technology being used. * Sinterungsverhalten: Particle size can influence the sintering process, with smaller particles typically sintering faster than larger ones. |

| Fließfähigkeit | ≤6.0 seconds for 50g of powder | Excellent flowability ensures smooth and consistent powder movement during processing. This is critical in applications like 3D printing where consistent powder flow is essential for building precise features. |

| Dichte | High loose density (≥9.5 g/cm³) and high vibration density (≥11.5 g/cm³) | High density is a key characteristic of tungsten, contributing to its strength, weight, and superior performance in applications like radiation shielding and armor. * Loose density refers to the density of unpacked powder. * Vibration density is the density achieved after the powder is vibrated to achieve a closer packing. |

| Schmelzpunkt | 3422°C (6192°F) | The extremely high melting point of tungsten makes it suitable for high-temperature applications like heating elements, rocket nozzles, and furnace linings. |

| Elektrische Leitfähigkeit | High (similar to copper) | Excellent electrical conductivity allows tungsten to be used in electrical contacts, electrodes, and filaments in incandescent lamps. |

| Wärmeleitfähigkeit | High (amongst the highest of metals) | Superior thermal conductivity makes tungsten ideal for heat sinks, heat pipes, and applications requiring efficient heat dissipation. |

Lieferanten und Preisgestaltung

| Anbieter | Klassen | Kostenvoranschlag |

|---|---|---|

| Midwest-Wolfram | 99.9% - 99.995% Reinheit<br>1-10 Mikron Größen | $50 - $150 pro kg |

| Büffel-Wolfram | 99-99.9%-Sorten<br>Feine bis grobe Größen | $45 - $280 pro kg |

| Globales Wolfram | 99.9%, 99.95%, 99.99%<br>Kundenspezifische Legierungen | $55 - $250 pro kg |

| Nano-Forschungslaboratorien | 99,9% rein unter 1 Mikron | $150+ pro kg |

Die Preisspanne reicht von $50/kg für gängige Reinheits- und Größenvarianten, die sich für Angelködergewichte und kinetische Experimente eignen, bei denen nur die Grunddichte erforderlich ist, bis hin zu über $250/kg für hochreine Submikron-Nanopulver, die in speziellen additiven Fertigungs- oder Elektronikanwendungen verwendet werden, bei denen eine gleichbleibende Chemie und Größe von größter Bedeutung sind.

Pro und Kontra

| Profis | Nachteile |

|---|---|

| Verbesserte Fließfähigkeit durch Bindemittel und Sprühmechanismen | Erfordert die Handhabung unter Schutzgasatmosphäre wegen der Gefahr der Wasserstoffversprödung durch Feuchtigkeit |

| Höhere Grünlingsdichte vor der Sinterung | Spröde nach Verdichtung - erfordert duktile Metallinfiltrationen |

| Verbessert die Oberflächengüte der fertigen Komponenten | Umgang mit krebserregenden Stäuben in der Industrie |

| Umweltfreundlicher als Blei für schwere Gewichte | Bedenken hinsichtlich der Beschaffung von Wolfram-Rohstoffen aus Konflikten in den Lieferketten |

| Ermöglicht ultrafeine Detailauflösung mit Partikeln im Nanobereich | Höhere Kosten als beim Zerkleinern von unregelmäßigem Pulver aus Schrott |

Die sphärische Formgebung in Verbindung mit fortschrittlichen Fertigungstechniken erweitert die Einsatzmöglichkeiten von Wolfram, während gleichzeitig verbindliche Vorsichtsmaßnahmen für die Handhabung kodifiziert werden müssen.

Beschränkungen und Überlegungen

| Limitation/Consideration | Beschreibung | Auswirkungen | Minderungsstrategien |

|---|---|---|---|

| Kosten | Spherical tungsten powder is generally more expensive than irregularly shaped tungsten powder due to the complex manufacturing processes involved. | The higher cost can be a significant factor for some applications, especially those requiring large quantities of powder. | * Evaluate the cost-benefit trade-off. Spherical tungsten powder’s superior performance may justify the cost in some applications. * Explore alternative manufacturing methods that may offer a balance between cost and desired properties. |

| Vorsichtsmaßnahmen bei der Handhabung | Tungsten powder is a fine dust and can be a respiratory hazard if inhaled. Additionally, tungsten can be pyrophoric (ignite spontaneously) in finely divided forms. | Improper handling can pose safety and health risks. | * Implement strict safety protocols for handling tungsten powder, including proper ventilation, personal protective equipment (PPE) like respirators, and careful handling techniques to minimize dust generation. * Follow safe storage practices to prevent fires and explosions. Grounding and inert atmosphere storage may be necessary for very fine powders. |

| Feuchtigkeitsempfindlichkeit | Spherical tungsten powder is susceptible to oxidation when exposed to moisture. Oxidation can lead to the formation of tungsten oxides which can negatively impact processing and final product properties. | Maintaining a dry environment is crucial for storage and handling. | * Store spherical tungsten powder in sealed containers with desiccant packs to control moisture. * Utilize moisture meters to monitor moisture content during processing. |

| Brittleness of Densified Parts | While spherical tungsten powder offers good packing density, the final sintered product can be brittle, especially without further processing. | Brittleness limits the applications of pure tungsten parts. | * Utilize post-sintering infiltration with ductile metals like copper or nickel to enhance toughness and ductility. * Explore alternative materials or composites that may offer a better balance of strength and ductility for specific applications. |

| Limited Availability of Ultra-Fine Powders | Spherical tungsten powder below 1 micron in size can be challenging and expensive to produce. | Limited availability can restrict applications requiring extremely fine features or high packing densities. | * Source from specialized manufacturers who can produce ultra-fine spherical tungsten powder. * Explore alternative materials or powder manufacturing techniques that may offer suitable alternatives for ultra-fine applications. |

| Environmental and Ethical Considerations | Tungsten mining can have negative environmental impacts, and conflict minerals may be a concern in the supply chain. | Responsible sourcing practices are essential. | * Source tungsten powder from reputable suppliers who prioritize sustainable mining practices and ethical sourcing. * Look for certifications that ensure responsible tungsten sourcing, such as the Conflict-Free Smelter Initiative (CFSI). |

FAQ

| Frage | Antwort |

|---|---|

| Welche Partikelgröße wird normalerweise verwendet? | 1-20 Mikrometer sind üblich, wobei Nano-Qualitäten unter 1 Mikrometer zunehmend an Bedeutung gewinnen |

| Wie hoch ist der Schmelzpunkt von Wolfram? | 3422 °C, eines der Metallelemente mit dem höchsten Schmelzpunkt |

| Ist kugelförmiges Pulver sicherer als zerkleinerte Varianten? | Staubreduzierung ist sicherer, erfordert aber dennoch sorgfältige Vorsichtsmaßnahmen bei der Handhabung |

| Wofür wird sphärisches Wolfram heute hauptsächlich verwendet? | Rund 65% werden für die Herstellung von Wolframkarbid als Vorprodukt verbraucht |

| Wie schwer ist Wolfram im Vergleich zu Stahl? | Beinahe 2X so dicht. Stahl ~8 g/cc, Wolfram 19 g/cc |

| Wo wird natürliches Wolframerz abgebaut? | China liefert über 80% des derzeitigen weltweiten Angebots |

| Birgt es Risiken durch Konfliktmineralien wie Kobalt? | Weniger gravierend als bei Kobalt, aber verantwortungsvolle Beschaffung weiterhin unerlässlich |

| Ist das Pulver brennbar oder explosiv? | Nicht entflammbar, aber Verbrennungs-/Detonationsgefahr durch Feinstaub, die Vorsichtsmaßnahmen erfordert |

Die Ausweitung von Anwendungen, die die Vorteile von Premium-Qualitäten nutzen und gleichzeitig die Lieferketten gegen Störungen absichern, ist von zentraler Bedeutung.

Schlussfolgerung

Präzise sphärische Formgebung ermöglicht verbesserte Fertigungsergebnisse in der additiven Fertigung von Metallen und im Spritzgussverfahren, die bereit sind, abfallintensive herkömmliche Bearbeitungstechniken in wachsenden Anwendungssegmenten wie Strahlungsabschirmung und audiophile Lautsprecher zu ersetzen. Um diese Möglichkeiten nachhaltig zu nutzen und gleichzeitig die Rohstoffknappheit zu bewältigen, die durch geopolitische Konflikte verursacht wird, müssen die Hersteller verantwortungsbewusste, lokalisierte Lieferketten einrichten, die zunehmend auf Recycling setzen. Gleichzeitig müssen Innovationen, die von Augmented-Reality-geführten Handhabungsverfahren bis hin zu Handschuhkästen mit reaktiver Atmosphäre reichen, in die Forschungs- und Entwicklungslabors eindringen, da Universitäten und Start-ups den Zugang zu Investitionsgütern erweitern, die die Erforschung des Nanomaßstabs mit hochreinem sphärischem Submikron-Wolfram demokratisieren. Durch die proaktive Entwicklung von Fachwissen bei den Mitarbeitern und die Kodifizierung von Best Practices für die Gefahren bei der Pulverherstellung können die Hersteller das Potenzial dieses einzigartigen Materials verantwortungsvoll entwickeln.