Sphärische Pulver beziehen sich auf feine Partikelmaterialien mit einer abgerundeten Morphologie, die in Bereichen wie der additiven Fertigung von Metallpulvern, dem Spritzguss von Keramik und Karbiden, der pharmazeutischen Industrie und der Herstellung moderner Elektronik verwendet werden. Ihre verbesserten Fließ- und Packungseigenschaften eröffnen Leistungsvorteile gegenüber unregelmäßig geformten Pulvern.

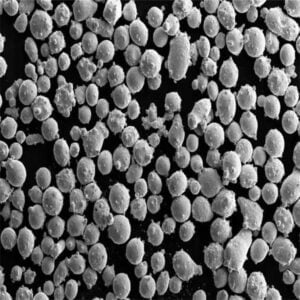

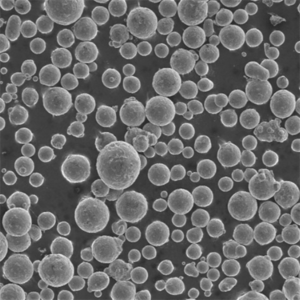

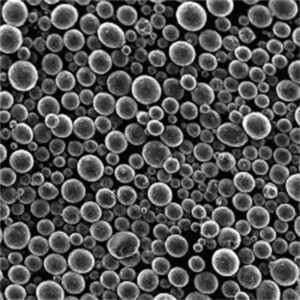

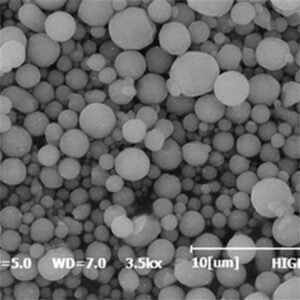

Übersicht von kugelförmigem Pulver

Entwickelte kugelförmige Pulver bieten eine überragende Dichte, Fließfähigkeit, Verteilbarkeit, Packungseffizienz und ein rheologisches Verhalten, das für Herstellungsprozesse, die homogene und stabile Ausgangsmaterialien benötigen, unerlässlich ist.

Die strenge Kontrolle über die Partikelgrößenverteilung, die einheitliche Form, die chemische Reinheit, die Mikrostruktur und die Oberflächenchemie ermöglicht die Anpassung der Leistung an anspruchsvolle Anwendungen in Bereichen wie z. B.:

- Additive Fertigung

- Metall-Spritzgießen

- Thermische Spritzschichten

- Verarbeitung von Hochleistungskeramik

- Materialien für Batterien

- Katalysatoren

- Kosmetische und zahnmedizinische Formulierungen

- Chemisch-mechanisches Polieren

Sowohl Pulver im Submikronbereich als auch größere kugelförmige Pulver spielen eine wichtige Rolle bei neu entstehenden Produktionstechniken im Nanomaßstab bis hin zu hochvolumigen Pressvorgängen.

kugelförmiges Pulver Eigenschaften

Die kugelförmige Morphologie und das glatte Äußere der technischen Pulverpartikel minimiert die Reibung zwischen den Partikeln und maximiert die Dichte im Vergleich zu nicht kugelförmigen Gegenstücken. Dies führt zu wünschenswerten Eigenschaften.

Verbesserte Fließfähigkeit und Packungsdichte

Abgerundete Partikel ordnen sich neu an und gleiten unter Schwerkraft, pneumatischem Transport oder Rühren leichter aneinander vorbei, was zu verbesserten Fließgeschwindigkeiten, weniger Verklumpungen und einer einfacheren Handhabung führt. Schüttdichten, die sich der tatsächlichen Materialdichte annähern, werden ebenfalls erreicht, wodurch Hohlräume minimiert werden.

Dies ermöglicht eine schnellere Befüllung von Formen, Gesenken und Betten, was für die Wirtschaftlichkeit von pulverbasierten Prozessen entscheidend ist. Es werden Fließgeschwindigkeiten von mehr als 15 s/50 g bei einem Standard-Hall-Test erwartet.

Enge Partikelgrößenverteilungen

Kontrollierte Produktionstechniken ermöglichen kugelförmige Pulverpartien mit engen Größenverteilungen von 10-99%, die innerhalb von 5 μm abweichen. Diese Konsistenz gewährleistet ein vorhersehbares Verhalten beim Dosieren, Mischen, Erhitzen und Konsolidieren.

Hohe Sinterdichte

Sphärische Morphologien ermöglichen eine größere Verdichtung während des Sinterns oder Schmelzens mit kleineren Poren zwischen den Partikeln. Dies maximiert die erreichbaren mechanischen Eigenschaften der fertigen Teile. Dichten über 90% der theoretischen Werte sind typisch.

Verbesserte Dispersion

Das geringere Verhältnis von Oberfläche zu Volumen von kugelförmigen Pulvern verringert die Aggregation im Vergleich zu unregelmäßigen Formen, wenn sie in flüssigen Trägern für die Abscheidung durch thermisches Spritzen, Tintenstrahldruck, Schlickergießen oder andere Nassverfahren dispergiert werden. Dies fördert die Gleichmäßigkeit und Stabilität der Beschichtung.

Andere Attribute

- Bessere Beibehaltung der Fließfähigkeit nach erhöhter Temperaturbelastung

- Geringerer Abrieb und geringerer Verschleiß der Ausrüstung im Laufe der Zeit

- Stärker kontrollierte elektrische Widerstände und Defekte

- Gleichmäßige Schrumpfung und Maßhaltigkeit

kugelförmiges Pulver Produktionsmethoden

Die Anwendung ausreichender kinetischer Energie auf geschmolzene Materialströme ermöglicht ein durch Oberflächenspannung angetriebenes Aufbrechen in fein dispergierte Tröpfchen, die sich zu Pulverpartikeln verfestigen. Die Kontrolle der Prozessbedingungen bestimmt die endgültigen Eigenschaften des kugelförmigen Pulvers.

Gaszerstäubung

Hochgeschwindigkeits-Inertgasstrahlen treffen auf Metallschmelzen und zerlegen sie in feine Tröpfchen, die beim Verlassen der Zerstäubungskammer schnell zu abgerundeten festen Pulvern abkühlen. Anwendbar auf reaktive Legierungen wie Titan, Nickel und eisenbasierte Materialien.

Wasserzerstäubung

Ähnliches Konzept, jedoch mit Wasser als schmelzbrechendem Medium. Niedrigere Abkühlungsraten als bei Gasverfahren, aber höhere Ausbeute und niedrigere Betriebskosten eignen sich besser für Legierungen mit höherem Schmelzpunkt wie Stähle und Superlegierungen, wenn eine geringere Pulverqualität akzeptabel ist.

Verfahren mit rotierenden Plasmaelektroden (PREP)

Ein elektrischer Lichtbogen schmilzt die Spitzen rotierender hochreiner Drähte, die in Kugeln zerfallen, die in einem in den Plasmastrahl gezogenen Inertgasstrom gekühlt werden. Hochgradig kontrollierte Bedingungen ermöglichen enge Verteilungen. Wird für reaktive Metalle wie Aluminium und Magnesium verwendet.

Elektroden-Induktions-Schmelzgaszerstäubung (EIGA)

Kombiniert das Induktionsspulenschmelzen von Drahtelektroden mit eng gekoppelten Gasdüsen, die ein sehr schnelles Abschrecken der entstehenden Tröpfchen ermöglichen. Am besten geeignet für die Herstellung hochgradig gleichmäßiger kugelförmiger Metallpulver im Nano- und Submikronbereich mit maßgeschneiderten Legierungschemien.

Sol-Gel-Verfahren

Chemische Verfahren ermöglichen die Ausfällung ultrafeiner Partikel aus flüssigen Ausgangsstoffen, die dann kalziniert und zu formoptimierten Pulvern gemahlen werden. Sie werden für Keramiken, Oxide und Karbide verwendet, für die Reinheit und Abmessungen im Nanobereich erforderlich sind.

Andere Methoden

Sprühtrocknung, Kondensationsreaktionen, Emulgierung, kavitationsbasierte Technologien, chemische Gasphasenabscheidung, Elektroabscheidung und Festkörperreaktionen bieten spezielle Ansätze für sphärische Metall-, Keramik- und Polymerpartikel.

kugelförmiges Pulver Materialien und Größen

Die gebräuchlichsten kugelförmigen Pulvermaterialien umfassen Metalle, Keramiken, Polymere und Speziallegierungen - von Partikelgrößen im Nanometerbereich bis zu über 100 Mikrometer.

| Material Klasse | Materialien | Größenbereich |

|---|---|---|

| Metalle | Rostfreie Stähle, Werkzeugstähle, Superlegierungen, Titan, Wolfram, Kobalt-Chrom, Kupfer, Aluminium | 0,5 μm - 150 μm |

| Keramik | Aluminiumoxid, Zirkoniumdioxid, Karbide wie WC oder SiC | 0,01 μm - 45 μm |

| Polymere | Nylon, PEEK, PEKK, Ultem | 5 μm - 100 μm |

| Andere | Glas, magnetische Legierungen, Legierungen mit Formgedächtnis, Legierungen mit hoher Entropie | 0,1 μm - 50 μm |

Bei teureren Legierungs-, Keramik- und Spezialpulvern geht der Trend zu kleineren Partikelgrößen für die additive Hochleistungsfertigung, während Prozesse mit höherem Durchsatz besser mit größeren, fast einheitlichen Größenverteilungen funktionieren.

Größenklassifikationen

| Gruppe | Bereich der Partikeldurchmesser |

|---|---|

| Ultrafeine | < 20 μm |

| Fein | 20-45 μm |

| Mittel | 45-105 μm |

| Grob | 105-150 μm |

Die durchschnittliche Größe, die Sphärizität, die chemische Reinheit, die Morphologie, die Mikrostruktur, das Fließverhalten und die Klopfdichte werden im Hinblick auf die Anwendungsanforderungen und den Verarbeitungsbedarf bestätigt.

kugelförmiges Pulver aus Wichtige Anwendungen

Additive Fertigung

Selektives Laserschmelzen, Elektronenstrahlschmelzen und Binder-Jetting ermöglichen die Herstellung von ultrafeinen sphärischen Pulvern mit kontrollierter Größenverteilung und Zusammensetzung, so dass komplexe Metallteile direkt aus CAD-Daten hergestellt werden können.

Metall-Spritzgießen (MIM)

Mit Bindemitteln vermischte kugelförmige Pulver werden spritzgegossen und anschließend gesintert, um kleine, komplizierte Teile in großen Stückzahlen zu produzieren, die die endkonturnahen Fähigkeiten und die Endbearbeitung des Kunststoffspritzgießens mit den Hochleistungseigenschaften von Materialien wie rostfreiem Stahl, Werkzeugstahl und Superlegierungen kombinieren.

Thermische Spritzschichten

Kugelförmige Metall-, Karbid-, Oxid- und Polymerpulver werden durch erhitzte Plasma- oder Verbrennungssprühdüsen geleitet, um korrosions-, verschleiß- und hitzebeständige Beschichtungen mit maßgeschneiderten mechanischen oder dielektrischen Eigenschaften zu erzeugen.

Hochleistungskeramik

Sphärische keramische Pulver mit enger Größenverteilung dienen als Ausgangsmaterial für die Herstellung hochleistungsfähiger elektrischer, struktureller und feuerfester Komponenten durch isostatisches Kaltpressen, Schlickergießen, Bandformulierungen und fortschrittliche Sintertechniken, die optimierte Pulverbetten erfordern.

Andere Nischenanwendungen

Kosmetische Grundierungen, Dentalpolymere, Lötpasten, Katalysatorträgerpartikel, chemisch-mechanische Polierschlämme, Pulverschmiedeleiter, metallische Glasvorläufer usw. sind auf spezielle kugelförmige Pulver angewiesen, die hohen Anforderungen genügen.

Globale kugelförmige Pulver Lieferanten

Führende Materialhersteller und Pulververarbeiter in Nord- und Südamerika, Europa und Asien liefern sphärische Pulver sowohl für Forschung und Entwicklung als auch für gewerbliche Abnehmer. Die Preise variieren je nach Reinheit, Einheitlichkeit, Größe, Zusammensetzung und Abnahmemenge stark.

Optionen für Metall und Legierungen

| Unternehmen | Standort |

|---|---|

| Sandvik | Deutschland |

| Rio Tinto Metallpulver | Kanada |

| Höganäs | Schweden |

| Mitsubishi Werkstoffe | Japan |

| BÖHLER Edelstahl | Österreich |

| AMETEK | US |

| Tekna | Kanada |

Keramik-, Karbid- und Oxidpulver

| Unternehmen | Standort |

|---|---|

| HC Starck | Deutschland |

| Lesen Sie fortgeschrittene Materialien | US |

| Inframat Advanced Materials | US |

| Stanford Advanced Materials | US |

| Nanoshel | US |

Andere Lieferanten von kugelförmigem Pulver für Anwendungen in den Bereichen Pharmazeutika, Polymere, magnetisches Material, Batteriematerial, Katalysatoren und elektronische Vorprodukte.

kugelförmiges Pulver Kostenanalyse

Sphärische Metall- und Legierungspulver reichen von $5/kg für allgemeine Aluminium- und Eisengüten bis zu $500/kg für Spezialgüten.

Die Kosten hängen stark davon ab:

- Grundzusammensetzung (z. B. kostet rostfreier Stahl 2-4x Kohlenstoffstahl)

- Produktionsverfahren (Gas- oder Wasserzerstäubung, Plasma oder Verbrennung)

- Konsistenz der Größenverteilung

- Morphologie und Partikelstruktur

- Abnahmemenge und gewünschte Lieferzeiten

- Reinheitsgrad und Konsistenz

Die Preise für kugelförmiges Keramik-/Karbidpulver reichen von $50/kg bis $5000/kg basierend auf:

- Material (Siliziumdioxid vs. Lithiumaluminat, WC vs. HfC)

- Reinheit - von 98 bis 99,999%

- Partikeldimensionen - Nanomaßstab kostet 100x mehr

- Auftragsvolumen

- Fläche

- Umfang der Kalzinierung/Mahlung

- Agglomerationstendenzen

- Feuchtigkeitsempfindlichkeit

Größenvorteile gelten für Großaufträge, während kundenspezifische Chargen mit Aufschlägen verbunden sind. Auch die geringere Konsistenz des Pulvers senkt die Kosten.

Normen und Spezifikationen

Technisch hergestellte kugelförmige Pulver müssen die Anforderungen der Anwendung erfüllen und genormte Prüfverfahren zur Kontrolle von Eigenschaften wie:

| Parameter | Gemeinsame Methoden |

|---|---|

| Partikelgrößenverteilung | Laserbeugung, Sedimentation, Siebung |

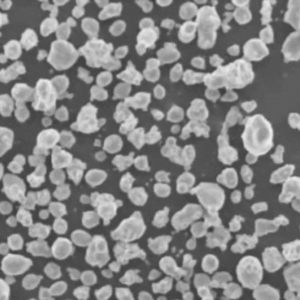

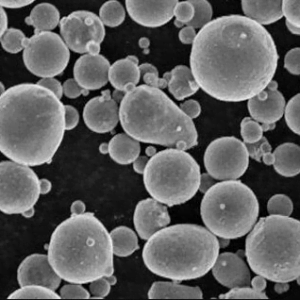

| Partikelform | Rasterelektronenmikroskopie, optische Auswertung |

| Fließfähigkeit des Pulvers | Hall-Durchflussmesser Trichter |

| Dichte des Gewindebohrers | Standard-Tropfendichtegerät |

| Überprüfung der Zusammensetzung | ICP-OES/MS, FTIR, XRF, GDMS |

| Morphologie | SEM, TEM |

| Spezifische Oberfläche | BET-Stickstoffadsorption |

| Dichte des Pulverbettes | Geometrische Messungen |

| Thermische Analyse | TGA, DSC |

Internationale (ISO), nationale (ASTM) und brancheninterne Richtlinien decken akzeptable Messverfahren ab, die für metallische, keramische, elektronische und andere Kugelförmige Pulver.

Die Anwendung konsistenter Methoden unter Berücksichtigung standardisierter Anforderungen gewährleistet eine zuverlässige Leistung bei strengen Fertigungsprozessen und lebenswichtigen Anwendungen.

Vorteile vs. Einschränkungen

| Vorteile | Benachteiligungen |

|---|---|

| - Vorhersehbares Packungs- und Fließverhalten | - Höhere Kosten als zerkleinertes/unregelmäßiges Pulver |

| - Verbesserte Produktqualität und Prozessausbeute | - Begrenzte Hochtemperaturfähigkeit für Metalle |

| - Bessere Kontrolle über Mikrostruktur und Leistung | - Agglomerationstendenz in bestimmten Fällen |

| - Anpassbare Größenverteilungen | - Kontaminations- und Konsistenzrisiken |

| - Flexibilität der Zusammensetzung bei Legierungen | - Partikeleinbettung während der Abscheidungsschritte |

| - Höhere erreichbare Sinterdichte | - Besondere Vorsichtsmaßnahmen bei der Handhabung |

| - Geringere Porosität | - Siebung oder Klassifizierung oft erforderlich |

| - Anwendbar auf Multimaterialkomponenten | - Herausforderungen bei der Formerhaltung bei kleinsten Größen |

| - Geeignet für kleine Abmessungen und die Herstellung von Dünnschichten |

Wägen Sie die Vorteile gegen die Einschränkungen ab, die sich aus dem Verarbeitungsweg und der beabsichtigten Pulveranwendung ergeben.

FAQ

F: Was ist der Hauptvorteil von kugelförmigen Pulvern gegenüber unregelmäßig geformten Pulvern?

A: Kugelförmige Pulver fließen aufgrund der geringeren Reibung zwischen den Partikeln viel leichter und ermöglichen eine schnellere Formbefüllung, Bedruckung, Besprühung und Verdichtung, was für die Präzisionsfertigung unerlässlich ist und die Produktionsraten, Qualität und Zuverlässigkeit steigert. Ihre abgerundete Form ermöglicht außerdem eine höhere Sinterdichte.

F: Wie klein können kugelförmige Metallpulver hergestellt werden?

A: Mit Hilfe von Inertgaszerstäubungstechniken lassen sich Edelstahlpulver mit einem Durchmesser von bis zu 10 Mikrometern herstellen, während gaszerstäubte Kupferlegierungen einen Durchmesser von 5 Mikrometern erreichen können. Spezielle Mehrkomponenten-Legierungsmischungen wurden mittels Mini-Emulsionschemie auf unter 20 nm gebracht.

F: Wodurch wird die Größenverteilung von kugelförmigem Pulver bestimmt?

A: Düsendesign, Gasströmungsdynamik, Beginn der Instabilität des Schmelzestroms und die Kinetik der schnellen Abkühlung steuern die Tröpfchenbildung und die Physik der Erstarrung bei Gaszerstäubungsprozessen - dies erfordert Modellierung und sorgfältige parametrische Tests zur Optimierung der Verteilungen.

F: Was ist billiger - gas- oder wasserverdüstes kugelförmiges Pulver?

A: Die Wasserzerstäubung hat 5-10 mal niedrigere Betriebskosten als die Gaszerstäubung, erzeugt aber unregelmäßigere Pulver, die eine nachgeschaltete Verarbeitung zur Verbesserung der Sphärizität und Verteilung erfordern. Der Kostenvorteil hängt also vom akzeptablen Qualitätsniveau für die Anwendung ab.

F: Können Sie kugelförmige Pulverteilchen in einer einzigen Größe herstellen?

A: Die nasschemischen Produktionsverfahren ermöglichen sehr enge Verteilungen bis hin zu relativen Standardabweichungen von weniger als 5% der mittleren Partikelgröße, aber verbleibende Satellitenfraktionen führen zu einer gewissen Streuung. Eine spezielle Klassifizierung oder Siebung hilft bei Bedarf, die primären modalen Fraktionen zu isolieren.