Stellen Sie sich eine Welt vor, in der komplexe Metallteile Schicht für Schicht mit der Präzision eines Lasers aus einem Pulverbett gezaubert werden können. Das ist keine Science-Fiction, sondern die Realität des Laser Selective Melting (SLM), eine revolutionäre 3D-Drucktechnik, die die Fertigungslandschaft verändert.

Aber wie genau funktioniert SLM? Schnallen Sie sich an, denn wir werden gleich in die faszinierende Welt der Laser, Metallpulver und der Magie der additiven Fertigung eintauchen.

Die Enthüllung der SLM Prozess: Eine schrittweise Aufschlüsselung

SLM, auch bekannt als Direktes Metall-Laser-Sintern (DMLS), arbeitet nach dem Prinzip der additiven Fertigung. Im Gegensatz zu herkömmlichen subtraktiven Verfahren wie der maschinellen Bearbeitung, bei denen das Material abgetragen wird, um die gewünschte Form zu erhalten, wird beim SLM ein Objekt Schicht für Schicht aufgebaut. Hier ist eine Aufschlüsselung des Prozesses:

- Digitales Design: Der erste Schritt ist die Erstellung eines 3D-CAD-Modells des gewünschten Objekts. Dieses Modell dient als Blaupause für die SLM-Maschine.

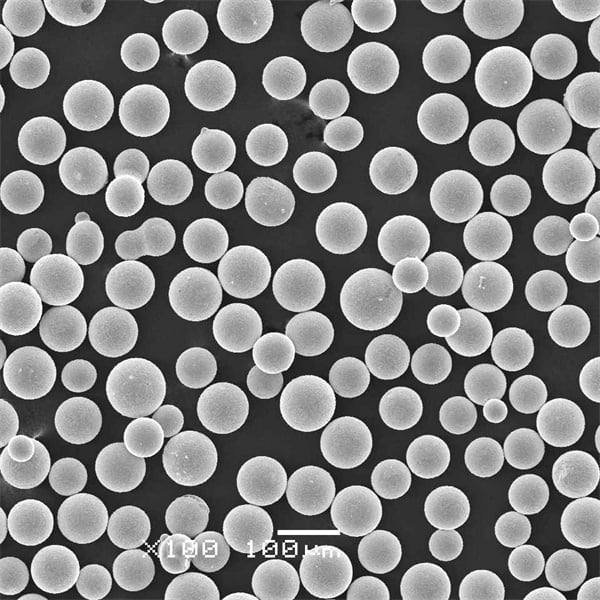

- Vorbereitung des Pulverbettes: Eine dünne Schicht aus feinem Metallpulver, die in der Regel zwischen 20 und 100 Mikrometer groß ist, wird gleichmäßig über eine Bauplattform in der SLM-Maschine verteilt. Zu den im SLM-Verfahren verwendeten Materialien gehören Titanlegierungen, Edelstahl, Aluminium und sogar exotische Materialien wie Inconel für Hochleistungsanwendungen.

- Laserstrahl-Magie: Ein leistungsstarker Laserstrahl tastet die Oberfläche des Pulverbetts entsprechend dem digitalen Entwurf ab. Der Laser schmilzt die Pulverpartikel an bestimmten Stellen und verschmilzt sie miteinander, um die erste Schicht des Objekts zu erzeugen.

- Ebene für Ebene erstellen: Nach Fertigstellung der ersten Schicht senkt sich die Bauplattform leicht ab, und eine neue Pulverschicht wird aufgetragen. Der Laserstrahl tastet dann diese neue Schicht ab, wobei die Pulverpartikel selektiv geschmolzen und verschmolzen werden, um die zweite Schicht zu erzeugen, und so weiter. Dieser Prozess wird Schicht für Schicht fortgesetzt, bis das gesamte Objekt fertiggestellt ist.

- Unterstützende Strukturen: Da sich Metallteile aufgrund der hohen Temperaturen verziehen oder verformen können, werden beim SLM häufig temporäre Stützstrukturen verwendet. Diese Strukturen werden neben dem Hauptobjekt gedruckt und bieten während des Bauprozesses Halt. Nach der Fertigstellung werden die Stützstrukturen mit verschiedenen Techniken entfernt, z. B. durch Bearbeitung, Wasserstrahlen oder chemisches Ätzen.

- Nachbearbeiten: Nach Abschluss des Bauprozesses wird das fertige Teil aus der Baukammer entnommen und kann weiteren Nachbearbeitungsschritten unterzogen werden, z. B. einer Wärmebehandlung zur Verbesserung der mechanischen Eigenschaften oder einer Oberflächenbehandlung für ästhetische Zwecke.

Stellen Sie sich SLM wie einen hochentwickelten 3D-Drucker für Metalle vor. Anstelle von Kunststofffilamenten wird Metallpulver verwendet, und anstelle eines Tintenstrahlkopfes wird ein Hochleistungslaser eingesetzt, um das Material selektiv zu schmelzen und zu verschmelzen. Dieser schichtweise Ansatz ermöglicht die Herstellung unglaublich komplexer Geometrien, die mit herkömmlichen Fertigungsmethoden nur schwer oder gar nicht zu realisieren wären.

Die Vorteile des SLM Prozess

SLM bietet mehrere überzeugende Vorteile gegenüber herkömmlichen Verfahren:

- Gestaltungsfreiheit: SLM ermöglicht die Herstellung komplizierter Geometrien mit inneren Kanälen, Gittern und anderen Merkmalen, die mit herkömmlichen Verfahren einfach nicht zu erreichen sind. Dies eröffnet eine Welt der Möglichkeiten für leichte, hochfeste Komponenten in der Luft- und Raumfahrt, im Automobilbau und in der Medizintechnik.

- Rapid Prototyping: Die Möglichkeit, komplexe Teile direkt aus einem digitalen Modell zu erstellen, macht SLM ideal für das Rapid Prototyping. So können Konstrukteure ihre Entwürfe schnell und effizient überarbeiten und Entwicklungszeit und -kosten reduzieren.

- Massenanpassung: Die Fähigkeit von SLM, einzigartige Teile auf Anfrage zu produzieren, macht es perfekt für die Massenanpassung. Dies ist besonders wertvoll für Branchen wie medizinische Implantate, bei denen die Teile auf den einzelnen Patienten zugeschnitten werden müssen.

- Materialeffizienz: SLM ist ein relativ abfallarmes Verfahren. Unbenutztes Pulver aus der Baukammer kann recycelt und in nachfolgenden Bauvorgängen wiederverwendet werden, wodurch der Materialabfall minimiert wird.

- Gewichtsreduzierung: Durch die Schaffung komplizierter interner Strukturen kann SLM Teile herstellen, die deutlich leichter sind als herkömmlich hergestellte Komponenten. Dies ist ein großer Vorteil für Anwendungen, bei denen eine Gewichtsreduzierung von entscheidender Bedeutung ist, z. B. in der Luft- und Raumfahrt und in der Automobilindustrie.

Nachteile des SLM-Verfahrens

SLM bietet zwar eine Fülle von Vorteilen, hat aber auch einige Einschränkungen:

- Hohe Kosten: SLM-Maschinen sind teuer, und das Verfahren selbst kann arbeitsintensiv sein. Dies kann SLM zu einer weniger kosteneffizienten Option für große Produktionsläufe im Vergleich zu traditionellen Methoden machen.

- Oberfläche: SLM-Teile können aufgrund des schichtweisen Aufbaus des Verfahrens eine raue Oberfläche aufweisen. Dies kann bei Anwendungen, die eine glatte Oberfläche erfordern, zusätzliche Nachbearbeitungsschritte wie z. B. eine maschinelle Bearbeitung erforderlich machen.

- Materielle Beschränkungen: Nicht alle Metalle sind für SLM geeignet. Die hohen Temperaturen beim SLM-Verfahren können dazu führen, dass bestimmte Materialien reißen oder sich verziehen. Außerdem kann es bei einigen Materialien zu Eigenspannungen im fertigen Teil kommen, die dessen Leistung beeinträchtigen können.

- Beschränkungen der Teilegröße: SLM kann zwar komplexe Geometrien erzeugen, aber die Größe der herstellbaren Teile ist begrenzt. Die Größe der Baukammer der Maschine bestimmt die maximalen Abmessungen der Teile.

- Sicherheitserwägungen: Beim SLM kommen Hochleistungslaser und Metallpulver zum Einsatz, die ein Sicherheitsrisiko darstellen können. Eine ordnungsgemäße Belüftung und Sicherheitsprotokolle sind wichtig, um das Personal vor dem Einatmen von Staub und Laserstrahlung zu schützen.

Trotz dieser Einschränkungen handelt es sich beim SLM um eine sich schnell entwickelnde Technologie, deren Forschung und Entwicklung sich mit diesen Herausforderungen befasst. Mit zunehmender Reife der Technologie ist mit Fortschritten bei der Materialkompatibilität, der Oberflächenqualität und der Kosteneffizienz zu rechnen, wodurch die Anwendungsmöglichkeiten des SLM in der Fertigungslandschaft weiter zunehmen werden.

Anwendungen des SLM Prozess

Die einzigartigen Fähigkeiten von SLM machen es zu einem wertvollen Werkzeug für verschiedene Branchen:

- Luft- und Raumfahrt: SLM wird eingesetzt, um leichte, hochfeste Komponenten für Flugzeuge, Satelliten und Raumfahrzeuge herzustellen. Durch die Möglichkeit, komplizierte innere Strukturen zu entwerfen, können Teile mit verbesserter Leistung und Treibstoffeffizienz hergestellt werden.

- Automobilindustrie: SLM findet Anwendung bei der Herstellung von Leichtbaukomponenten für Autos und Motorräder, wie z. B. kundenspezifische Motorteile und Halterungen. Dies trägt zur allgemeinen Gewichtsreduzierung des Fahrzeugs und zur Verbesserung des Kraftstoffverbrauchs bei.

- Medizinisch: SLM verändert den Bereich der medizinischen Implantate, indem es die Herstellung von maßgefertigten Prothesen, Zahnimplantaten und chirurgischen Instrumenten mit komplizierten Merkmalen ermöglicht, die perfekt auf die Anatomie des Patienten abgestimmt sind. Dieses Maß an Personalisierung kann die Ergebnisse für den Patienten erheblich verbessern.

- Konsumgüter: SLM hält Einzug in die Produktion von hochwertigen Konsumgütern, wie Schmuck, Sportgeräten und sogar Musikinstrumenten. Die Fähigkeit, einzigartige und komplexe Designs zu erstellen, öffnet Türen für innovative Produktentwicklung.

- Werkzeuge: SLM wird für die Herstellung komplexer Formen und Werkzeuge für verschiedene Branchen eingesetzt. Dies ermöglicht das schnelle Prototyping und die Produktion von kundenspezifischen Werkzeugen, was die Vorlaufzeiten und Entwicklungskosten reduziert.

Die möglichen Anwendungen von SLM sind umfangreich und werden ständig erweitert. In dem Maße, wie die Technologie zugänglicher und kostengünstiger wird, können wir erwarten, dass noch mehr innovative Anwendungen in verschiedenen Branchen entstehen.

FAQ

Hier finden Sie eine Aufschlüsselung einiger häufig gestellter Fragen zu SLM:

| Frage | Antwort |

|---|---|

| Welche Materialien können beim SLM verwendet werden? | Für das SLM-Verfahren kann eine breite Palette von Metallen verwendet werden, darunter Titanlegierungen, Edelstahl, Aluminium, Inconel und sogar Edelmetalle wie Gold und Platin. |

| Wie stabil sind SLM-Teile? | SLM-Teile können unglaublich stark sein, mit mechanischen Eigenschaften, die mit denen von traditionell hergestellten Teilen vergleichbar sind. Die Festigkeit hängt von dem verwendeten Material und den Fertigungsparametern ab. |

| Was ist der Unterschied zwischen SLM und SLS (Selective Laser Sintering)? | SLM wird speziell für Metallpulver eingesetzt, während SLS für ein breiteres Spektrum von Materialien verwendet werden kann, darunter Kunststoffe, Keramik und sogar Nylon. Außerdem schmilzt das SLM-Verfahren die Pulverpartikel vollständig auf, während das SLS-Verfahren sie teilweise verschmilzt. |

| Ist SLM eine gute Wahl für die Großserienproduktion? | Derzeit eignet sich das SLM-Verfahren eher für die Herstellung von Prototypen, Kleinserien oder Anwendungen, bei denen die Komplexität des Designs im Vordergrund steht. Da die Technologie jedoch immer ausgereifter wird, könnte sie in Zukunft für die Großserienproduktion wettbewerbsfähiger werden. |

| Wie sehen die Zukunftsaussichten von SLM aus? | Die Zukunft des SLM ist vielversprechend. Mit fortlaufender Forschung und Entwicklung können wir mit Fortschritten bei der Materialverträglichkeit, der Oberflächenqualität und der Kosteneffizienz rechnen. Dies wird die Anwendungsmöglichkeiten des SLM weiter ausbauen und die Art und Weise, wie wir komplexe Metallteile herstellen, revolutionieren. |

Ich hoffe, dass diese umfassende Erklärung ein klares Verständnis des Funktionsprinzips, der Vorteile, Nachteile, Anwendungen und Zukunftsaussichten des Laser Selective Melting (SLM) vermittelt. Diese innovative 3D-Drucktechnologie hat das Potenzial, die Fertigung in verschiedenen Branchen neu zu gestalten und bietet spannende Möglichkeiten für die Zukunft.