Die Luft- und Raumfahrtindustrie war schon immer ein Vorreiter, wenn es darum ging, die Grenzen von Design und Technologie zu erweitern. Stellen Sie sich eine Welt vor, in der Flugzeuge leichter, stärker und treibstoffeffizienter sind. Dieser Traum wird dank des selektiven Laserschmelzens (SLM), eine revolutionäre 3D-Drucktechnik, die in der Branche für Furore sorgt. SLM verändert die Art und Weise, wie Komponenten für die Luft- und Raumfahrt hergestellt werden, und öffnet die Türen für innovative Designs und Leistungsoptimierung. Aber wie genau setzt sich SLM in der Welt der Flugzeuge, Raketen und darüber hinaus durch? Lassen Sie uns einen Blick auf die spezifischen Anwendungen von SLM in der Luft- und Raumfahrtindustrie werfen.

Metallpulver für SLM in der Luft- und Raumfahrt

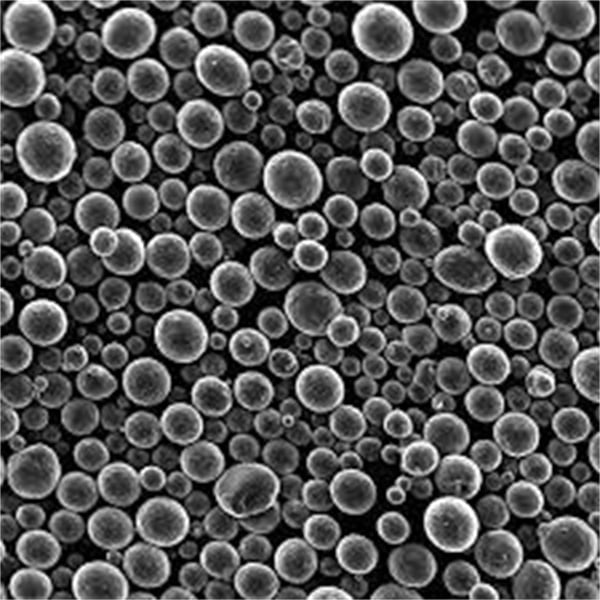

Das Herzstück des SLM ist die Magie von Metallpulvern. Diese feinen Metallpartikel werden mit einem Hochleistungslaser sorgfältig geschichtet und verschmolzen, so dass komplexe 3D-Strukturen nach Bedarf entstehen. Das verwendete Metallpulver spielt eine entscheidende Rolle bei der Bestimmung der Eigenschaften und der Leistung des endgültigen Bauteils. Im Folgenden werden einige der wichtigsten Metallpulver, die beim SLM für Luft- und Raumfahrtanwendungen verwendet werden, näher betrachtet:

Metallpulver für SLM in der Luft- und Raumfahrt

| Metallpulver | Zusammensetzung | Eigenschaften | Merkmale | Anwendungen in der Luft- und Raumfahrt |

|---|---|---|---|---|

| Titan-Legierungen (Ti-6Al-4V, Ti-6Al-4V ELI) | Titan (Ti), Aluminium (Al), Vanadium (V) | Hohes Verhältnis von Festigkeit zu Gewicht, ausgezeichnete Korrosionsbeständigkeit, biokompatibel | Pulverpartikel sind kugelförmig für optimalen Fluss und Laserschmelzen | Turbinenschaufeln, Fahrwerkskomponenten, Strukturteile der Flugzeugzelle, |

| Superlegierungen auf Nickelbasis (Inconel 625, Inconel 718) | Nickel (Ni), Chrom (Cr), Kobalt (Co), Molybdän (Mo), und andere Elemente | Hochtemperaturfestigkeit, Oxidationsbeständigkeit | Schwierigere Verarbeitung im Vergleich zu Titanlegierungen | Turbinenscheiben, Brennkammerauskleidungen, Nachbrennerbauteile |

| Aluminium-Legierungen (AlSi10Mg, Scalmalloy) | Aluminium (Al), Silizium (Si), Magnesium (Mg) | Geringes Gewicht, gute Festigkeit, Schweißbarkeit | Bietet im Vergleich zu anderen Legierungen eine hohe Wärmeleitfähigkeit | Wärmetauscher, Flügelteile, Rumpfteile |

| Kobalt-Chrom (CoCr) | Kobalt (Co), Chrom (Cr) | Hohe Verschleißfestigkeit, biokompatibel | Häufig in der Medizintechnik eingesetzt, zunehmend auch in der Luft- und Raumfahrt für spezielle Verschleißteile | Lager, Zahnräder, Fahrwerkskomponenten |

| Rostfreier Stahl (316L, 17-4 PH) | Eisen (Fe), Chrom (Cr), Nickel (Ni), Molybdän (Mo) | Korrosionsbeständigkeit, gute Festigkeit | Relativ günstig im Vergleich zu anderen Metallpulvern | Komponenten des Fluidsystems, strukturelle Komponenten, die eine gute Korrosionsbeständigkeit erfordern |

| Kupfer-Legierungen (CuNi) | Kupfer (Cu), Nickel (Ni) | Hohe Wärmeleitfähigkeit, gute elektrische Leitfähigkeit | Für Anwendungen, die eine effiziente Wärmeübertragung erfordern | Kühlkörper, Sammelschienen für elektrische Anlagen |

| Tantal (Ta) | Tantal (Ta) | Hoher Schmelzpunkt, ausgezeichnete Korrosionsbeständigkeit | Relativ teures Metallpulver | Tiegelauskleidungen für Hochtemperaturanwendungen, Hitzeschilde |

| Molybdän (Mo) | Molybdän (Mo) | Hoher Schmelzpunkt, gute Wärmeleitfähigkeit | Verwendung in Kombination mit anderen Metallen in Superlegierungen | Hochtemperaturkomponenten in Raketentriebwerken |

| Wolfram (W) | Wolfram (W) | Sehr hoher Schmelzpunkt, ausgezeichnete Verschleißfestigkeit | Schwierige Verarbeitung aufgrund des hohen Schmelzpunkts | Düsen für Raketentriebwerke, Hitzeschilde für Wiedereintrittsfahrzeuge |

| Additiv gefertigter Inconel (AM) | Nickel (Ni), Chrom (Cr), Kobalt (Co), Molybdän (Mo), und andere Elemente | Maßgeschneiderte Eigenschaften durch AM-Prozess | Ermöglicht die Schaffung einzigartiger Mikrostrukturen mit spezifischen Eigenschaften | Hochleistungsturbinenschaufeln mit optimierten Kühlkanälen |

Wie Sie sehen, ist die Auswahl an Metallpulvern für das SLM in der Luft- und Raumfahrt sehr groß und wird sorgfältig auf der Grundlage der Anforderungen der jeweiligen Anwendung ausgewählt. Von der robusten Festigkeit von Titanlegierungen für Turbinenschaufeln bis hin zur Leichtbaueffizienz von Aluminium für Flugwerkskomponenten ermöglicht SLM die Herstellung von Teilen mit außergewöhnlichen Eigenschaften, die mit herkömmlichen Fertigungsmethoden bisher unerreichbar waren.

Anwendungen von SLM in der Luft- und Raumfahrt

Die Auswirkungen von SLM in der Luft- und Raumfahrt gehen weit über die verwendeten Materialien hinaus. Diese Technologie revolutioniert die Art und Weise, wie Flugzeugkomponenten entworfen und hergestellt werden, und führt zu einer neuen Ära der Innovation. Hier sind einige der wichtigsten Anwendungen von SLM in der Luft- und Raumfahrt:

SLM-Anwendungen in der Luft- und Raumfahrt

| Anmeldung | Vorteile | Beispiele |

|---|---|---|

| Turbinenschaufeln | Komplexe interne Kühlkanäle für verbesserte Effizienz, geringeres Gewicht, Möglichkeit zur Erstellung komplizierter Schaufelgeometrien für bessere Leistung | Hochdruckturbinenschaufeln, Niederdruckturbinenschaufeln, Blisks (integrierte Turbinenschaufel und Scheibe) |

| Fahrwerkskomponenten | Geringeres Gewicht für bessere Kraftstoffeffizienz, Designfreiheit für komplexe Gitterstrukturen für bessere Stoßdämpfung | Fahrwerkshalterungen, Streben, Strukturteile |

| Strukturelle Komponenten der Flugzeugzelle | Topologieoptimierung zur Gewichtsreduzierung, Fähigkeit zur Herstellung komplexer Formen, die mit herkömmlichen Methoden schwierig sind | Rippen, Stringer, Längsträger (Strukturelemente) |

| Verbrennungsauskleidungen | Konforme Kühlkanäle für ein verbessertes Wärmemanagement, Möglichkeit zur Schaffung komplizierter Oberflächenstrukturen für eine bessere Kraftstoff-Luft-Mischung | Brennerauskleidungen für mehr Effizienz und weniger Emissionen |

| Wärmetauscher | Leichte Konstruktionen mit großer Oberfläche für effiziente Wärmeübertragung | Luft-Luft-Wärmetauscher, Ölkühler |

| Satellitenkomponenten | Geringeres Gewicht für eine höhere Nutzlast, Möglichkeit zur Herstellung komplizierter Strukturen für spezifische Funktionalitäten | Halterungen, Antennen, Strukturteile |

| Komponenten für Raketentriebwerke | Hochtemperaturbeständige Materialien für extreme Umgebungen, Möglichkeit zur Schaffung komplexer Kühlkanäle für das Wärmemanagement | Düsen, Brennkammern, Schubkammern |

Die Vorteile des SLM-Verfahrens für diese Anwendungen sind zahlreich. Die Möglichkeit, komplizierte interne Kühlkanäle in Turbinenschaufeln zu erzeugen, ermöglicht beispielsweise ein effizienteres Wärmemanagement, was zu einer höheren Motorleistung und Treibstoffeffizienz führt. Ebenso ermöglicht SLM die Konstruktion und Herstellung von Leichtbaukomponenten für Flugzeugzellen und Fahrwerke, was direkt zu einem geringeren Kraftstoffverbrauch und einer größeren Reichweite von Flugzeugen beiträgt. Darüber hinaus ermöglicht SLM den Ingenieuren die Herstellung komplexer Geometrien, die mit herkömmlichen Fertigungsverfahren bisher nicht möglich waren, und eröffnet so neue Möglichkeiten der Designoptimierung und Leistungssteigerung.

Herausforderungen und Überlegungen für SLM in der Luft- und Raumfahrt

SLM bietet zwar ein enormes Potenzial für die Luft- und Raumfahrtindustrie, doch gibt es noch einige Herausforderungen zu bewältigen. Hier sind einige wichtige Überlegungen für den Einsatz von SLM in der Luft- und Raumfahrt:

- Maschinen- und Pulverkosten: SLM-Maschinen sind derzeit hochpreisig, und Metallpulver, die speziell für Luft- und Raumfahrtanwendungen entwickelt wurden, können teuer sein.

- Prozesskontrolle und Qualifizierung: SLM ist ein komplexer Prozess, der eine strenge Kontrolle der Parameter erfordert, um eine gleichbleibende und zuverlässige Teilequalität zu gewährleisten. Die Qualifizierung des SLM-Verfahrens für Luft- und Raumfahrtkomponenten erfordert strenge Prüf- und Zertifizierungsverfahren.

- Oberflächenrauhigkeit: SLM-Teile können im Vergleich zu traditionell hergestellten Bauteilen eine rauere Oberfläche aufweisen. Je nach Anwendung können Nachbearbeitungstechniken wie Bearbeitung oder Polieren erforderlich sein.

- Beschränkungen der Teilegröße: Die derzeitigen SLM-Maschinen sind bei der Größe der Teile, die sie herstellen können, begrenzt. Die Herstellung größerer Bauteile für die Luft- und Raumfahrt könnte eine Segmentierung und Montage mehrerer SLM-gedruckter Teile erfordern.

Trotz dieser Herausforderungen sind die potenziellen Vorteile von SLM unbestreitbar. Da die Technologie immer ausgereifter wird und die Produktionskosten sinken, ist SLM auf dem besten Weg, sich zu einem gängigen Fertigungsverfahren in der Luft- und Raumfahrtindustrie zu entwickeln. Die Forschungs- und Entwicklungsanstrengungen verbessern kontinuierlich die Maschinenkapazitäten, die Pulverqualität und die Prozesssteuerung und ebnen so den Weg für eine breitere Einführung von SLM in den kommenden Jahren.

FAQ

F: Welche Vorteile bietet der Einsatz von SLM für Bauteile in der Luft- und Raumfahrt?

A: SLM bietet mehrere Vorteile, darunter:

- Leichte Teile: SLM ermöglicht die Herstellung von leichteren Bauteilen im Vergleich zu herkömmlichen Fertigungsmethoden, was zu einer verbesserten Treibstoffeffizienz und einer größeren Reichweite von Flugzeugen führt.

- Gestaltungsfreiheit: SLM ermöglicht den Entwurf und die Herstellung komplexer Geometrien, die mit herkömmlichen Techniken nicht möglich sind, und eröffnet neue Möglichkeiten zur Leistungsoptimierung.

- Materialeigenschaften: SLM-Teile können aus Hochleistungswerkstoffen mit außergewöhnlichen Eigenschaften wie hohem Festigkeits-Gewichts-Verhältnis und hoher Temperaturbeständigkeit hergestellt werden.

- Weniger Abfall: SLM ist im Vergleich zu herkömmlichen Methoden ein effizienteres Verfahren, bei dem weniger Materialabfälle anfallen.

F: Wo liegen die Grenzen des SLM-Einsatzes bei Komponenten für die Luft- und Raumfahrt?

A: Zu den Einschränkungen von SLM in der Luft- und Raumfahrt gehören:

- Maschinen- und Pulverkosten: SLM-Maschinen und Metallpulver können teuer sein und sich auf die Produktionskosten auswirken.

- Prozesskontrolle und Qualifizierung: SLM erfordert eine strenge Kontrolle der Parameter und strenge Qualifikationsverfahren für Luft- und Raumfahrtanwendungen.

- Oberflächenrauhigkeit: SLM-Teile müssen je nach Anwendung möglicherweise nachbearbeitet werden, um eine glattere Oberfläche zu erhalten.

- Beschränkungen der Teilegröße: Die derzeitigen SLM-Maschinen sind bei der Größe der Teile, die sie herstellen können, begrenzt.

F: Welche zukünftigen Fortschritte werden beim SLM für Luft- und Raumfahrtanwendungen erwartet?

A: Die Zukunft von SLM in der Luft- und Raumfahrt ist vielversprechend, und es werden mehrere Fortschritte erwartet:

- Geringere Kosten für Maschinen und Pulver: Da die Technologie immer ausgereifter wird, dürften die Produktionskosten sowohl für SLM-Maschinen als auch für Metallpulver sinken, so dass SLM für eine breitere Anwendung zugänglicher wird.

- Größere Bauvolumen: Die Entwicklung größerer SLM-Maschinen mit höherem Produktionsvolumen wird die Herstellung größerer Bauteile für die Luft- und Raumfahrt ermöglichen, wodurch die Notwendigkeit der Segmentierung und Montage entfällt.

- Multi-Material-SLM: Fortschritte in der SLM-Technologie könnten den Druck von Teilen aus mehreren Materialien in einem einzigen Arbeitsgang ermöglichen, so dass Bauteile mit abgestuften Eigenschaften für optimale Leistung entstehen.

- In-situ-Prozessüberwachung und -steuerung: Die Überwachung und Steuerung des SLM-Prozesses in Echtzeit gewährleistet eine gleichbleibende Teilequalität und verringert das Fehlerrisiko.

- Automatisierung und Integration: Die zunehmende Automatisierung und Integration von SLM in andere Fertigungsprozesse wird die Produktionsabläufe straffen und die Effizienz verbessern.

F: Ist SLM die Zukunft der Luft- und Raumfahrtindustrie?

A: Auch wenn SLM wahrscheinlich nicht alle traditionellen Fertigungsmethoden in der Luft- und Raumfahrt ersetzen wird, so revolutioniert es doch zweifellos die Branche. Die Fähigkeit des SLM, leichte, leistungsstarke Komponenten mit komplizierten Designs herzustellen, macht es ideal für eine breite Palette von Luft- und Raumfahrtanwendungen. In dem Maße, in dem sich die Technologie weiterentwickelt und ihre Grenzen überwindet, ist SLM in der Lage, die Zukunft der Luft- und Raumfahrtfertigung entscheidend mitzugestalten.

Schlussfolgerung

Das selektive Laserschmelzen (SLM) verändert die Art und Weise, wie Flugzeuge entworfen und hergestellt werden. Diese innovative 3D-Drucktechnologie bietet eine einzigartige Kombination aus Designfreiheit, Materialeigenschaften und Gewichtsreduzierung und verschiebt die Grenzen des Machbaren in der Luft- und Raumfahrtindustrie. Von leichteren, treibstoffeffizienteren Flugzeugen bis hin zu Raketen, die neue Höhen erreichen können - SLM spielt eine entscheidende Rolle bei der Gestaltung der Zukunft der Luftfahrt. Mit der Weiterentwicklung der Technologie und der Bewältigung ihrer Herausforderungen sind der transformativen Kraft von SLM in der Luft- und Raumfahrt keine Grenzen gesetzt.