Einführung

Haben Sie schon einmal davon geträumt, Metallgegenstände mit einer einfachen und effizienten Methode zu bauen oder zu reparieren? REP-Pulver, auch bekannt als Rapid Engineered Powder, könnte genau die Antwort sein, nach der Sie gesucht haben. Diese revolutionären Metallpulver verändern unsere Herangehensweise an die Metallverarbeitung und bieten eine schnellere, präzisere und oft kostengünstigere Alternative zu herkömmlichen Techniken wie Schweißen und Gießen. Aber was genau sind REP-Pulver und wie funktionieren sie? Dieser ausführliche Leitfaden wird in die Welt der REP-Pulver eintauchen und ihre Eigenschaften, Vorteile, Einschränkungen und verschiedenen Anwendungen untersuchen. Wir werden auch eine Auswahl erstklassiger REP-Pulvermodelle präsentieren, die derzeit auf dem Markt erhältlich sind, und Ihnen das Wissen vermitteln, das Sie für fundierte Entscheidungen für Ihr nächstes Projekt benötigen.

Eigenschaften von REP-Pulvern

| Merkmal | Beschreibung |

|---|---|

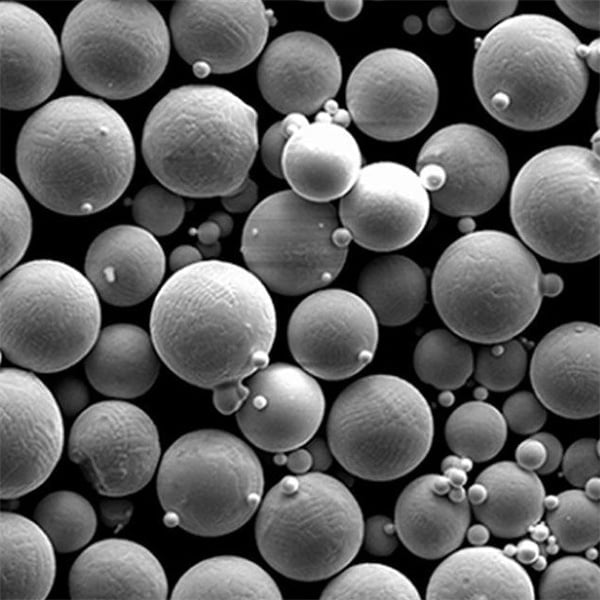

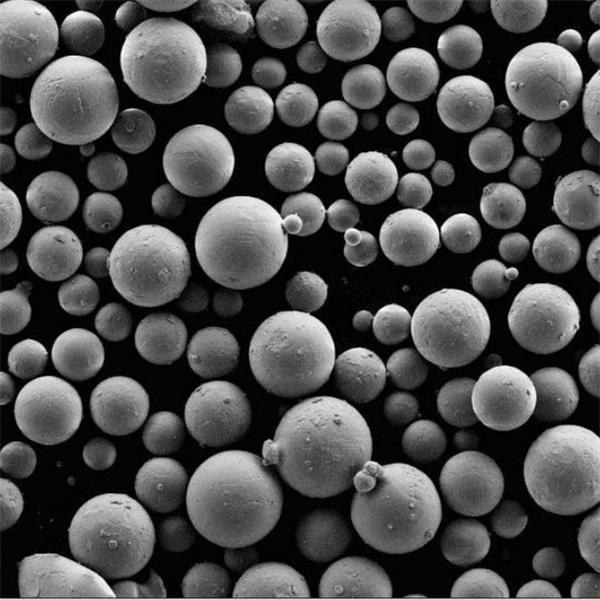

| Material | REP-Pulver bestehen aus fein gemahlenen Metallpartikeln, die durch verschiedene Techniken wie Zerstäubung oder Gaszerstäubung hergestellt werden. |

| Partikelgröße | Die Größe der Partikel spielt eine entscheidende Rolle für die Eigenschaften des Pulvers. REP-Pulver haben typischerweise eine Größe von 10 bis 150 Mikrometern und bieten ein gutes Gleichgewicht zwischen Fließfähigkeit und Druckbarkeit. |

| Sphärizität | Ideale REP-Pulverpartikel sind nahezu kugelförmig und gewährleisten einen gleichmäßigen Fluss und ein konsistentes Druckverhalten. |

| Dichte | Die Dichte von REP-Pulvern ähnelt stark der Dichte ihrer metallischen Pendants. |

| Chemische Zusammensetzung | REP-Pulver können aus verschiedenen Metallen bestehen, darunter Edelstahl, Titan, Aluminium und sogar exotische Legierungen, um den unterschiedlichsten Projektanforderungen gerecht zu werden. |

Vorteile von REP-Pulver

| Merkmal | Vorteil | Beschreibung |

|---|---|---|

| Maßgeschneiderte Materialeigenschaften | Präzise Kontrolle über die Mikrostruktur | REP-Pulver ermöglichen die Manipulation von Partikelgröße, -form und -verteilung, was zu Folgendem führt: * Verbesserte mechanische Eigenschaften: REP-Pulver können so hergestellt werden, dass sie im Vergleich zu herkömmlichen Pulvern eine höhere Festigkeit, Duktilität und Ermüdungsbeständigkeit erreichen. Dies ist auf die Fähigkeit zurückzuführen, die Korngröße zu kontrollieren und Defekte im Endprodukt zu minimieren. * Gewichtsreduzierung: Durch die Optimierung der Poreneigenschaften können mit REP-Pulvern Komponenten mit einem hohen Verhältnis von Festigkeit zu Gewicht hergestellt werden, die sich ideal für Anwendungen in der Luft- und Raumfahrt sowie im Transportwesen eignen. * Funktional abgestufte Materialien: Die REP-Technologie ermöglicht die Herstellung von Pulvern mit Gradienten in Zusammensetzung oder Mikrostruktur. Dadurch entstehen Komponenten mit maßgeschneiderten Eigenschaften in verschiedenen Bereichen, was Leistung und Effizienz verbessert. |

| Verbesserte Formbarkeit | Verbesserte Fließ- und Packungseigenschaften | REP-Pulver bieten mehrere Vorteile hinsichtlich der Formbarkeit: * Nahezu sphärische Morphologie: Die Kugelform des REP-Pulvers fördert eine bessere Fließfähigkeit und reduziert Probleme wie Entmischung und Trichterverstopfung während additiver Fertigungsprozesse. * Kontrollierte Porosität: REP ermöglicht die Einführung kontrollierter Porosität innerhalb der Pulverpartikel. Dies kann für Anwendungen wie Filtration, Katalyse und Arzneimittelverabreichung von Vorteil sein. * Reduzierte Oberflächenoxide: Der dem REP innewohnende schnelle Verfestigungsprozess minimiert die Oberflächenoxidation, verbessert die Pulverbenetzung und führt zu dichteren Endprodukten. |

| Skalierbarkeit und Kosteneffizienz | Potenzial für Großserienproduktion | Obwohl sich die REP-Technologie noch in der Entwicklungsphase befindet, bietet sie vielversprechende Vorteile für eine kostengünstige Pulverproduktion in großen Mengen: * Kontinuierlicher Prozess: Im Gegensatz zu herkömmlichen Zerstäubungsmethoden handelt es sich bei REP um einen kontinuierlichen Prozess, der eine gleichmäßige Produktion ermöglicht und potenziell die Herstellungskosten senkt. * Reduzierte Rohstoffverschwendung: REP nutzt geschmolzenes Metall als Ausgangsmaterial effizient und minimiert den Abfall im Vergleich zu Verfahren, bei denen Pulver zerkleinert oder gemahlen werden muss. * Automatisierungspotenzial: Aufgrund der kontinuierlichen Natur von REP lässt es sich gut automatisieren, was die Produktionskosten weiter senkt und die Prozesskontrolle verbessert. |

| Vorteile für die Umwelt | Minimierter Energieverbrauch und Abfallaufkommen | REP bietet mehrere Umweltvorteile: * Geringerer Energieverbrauch: Im Vergleich zu herkömmlichen Zerstäubungsmethoden benötigt REP aufgrund der effizienteren Nutzung des Ausgangsmaterials und des geringeren Nachbearbeitungsbedarfs weniger Energie. * Geringerer Wasserverbrauch: Einige Zerstäubungstechniken sind stark auf Wasser zur Kühlung angewiesen. REP verwendet eine Inertgasatmosphäre, wodurch große Wassermengen überflüssig werden. * Minimale Luftemissionen: Durch die geschlossene Bauweise des REP-Prozesses werden Staub und Metallpartikel in der Luft minimiert und so eine sauberere Arbeitsumgebung geschaffen. |

Nachteile von REP-Pulvern

Obwohl REP-Pulver revolutionär sind, sind sie auch mit gewissen Einschränkungen verbunden:

| Merkmal | Nachteil | Beschreibung |

|---|---|---|

| Technologische Reife | Relativ neue Technologie | Die REP-Technologie befindet sich im Vergleich zu etablierten Pulverproduktionsverfahren noch in der Entwicklungsphase. Dies bedeutet: * Begrenzte kommerzielle Verfügbarkeit: Derzeit sind REP-Pulver im Handel nicht überall erhältlich, was ihre Verwendung in großtechnischen Anwendungen einschränkt. * Neue Prozessparameter: Während die Forschung zu REP weitergeht, werden noch immer optimale Prozessparameter für verschiedene Materialien ermittelt. Dies kann zu Herausforderungen bei der Erzielung gleichbleibender Pulvereigenschaften führen. * Begrenzte Erfahrung mit der Langzeitleistung: Die Langzeitleistung von Materialien, die mit REP-Pulvern hergestellt werden, ist noch nicht vollständig erforscht. Um ihre Eignung für anspruchsvolle Anwendungen sicherzustellen, sind umfangreiche Tests erforderlich. |

| Komplexität der Prozesse | Hohe Anfangsinvestition und technisches Fachwissen erforderlich | Der REP-Prozess erfordert hochentwickelte Ausrüstung und eine präzise Kontrolle verschiedener Parameter. Dies bedeutet: * Hohe Kapitalkosten: Die Einrichtung eines REP-Systems erfordert eine erhebliche Anfangsinvestition in Spezialausrüstung. Dies kann für kleinere Hersteller oder Forschungseinrichtungen ein Hindernis darstellen. * Fachkräftebedarf: Für den Betrieb und die Wartung eines REP-Systems ist Personal mit fundierten Kenntnissen der Technologie und ihrer Feinheiten erforderlich. Dies zu finden, kann insbesondere in den frühen Phasen der Technologieeinführung eine Herausforderung sein. * Eingeschränkte Prozessflexibilität: Obwohl REP ein gewisses Maß an Kontrolle über die Pulvereigenschaften bietet, ist es möglicherweise nicht so flexibel wie andere Methoden zur Herstellung hochgradig kundenspezifischer Pulver mit sehr spezifischen Merkmalen. |

| Sicherheitserwägungen | Potenzial für den Umgang mit Gefahren und Umweltbelangen | Beim REP-Prozess kommt es zum Umgang mit geschmolzenem Metall und Inertgasen, was sorgfältige Sicherheitsprotokolle erfordert: * Hohe Temperaturen: Bei dem Prozess treten hohe Temperaturen auf, sodass bei unsachgemäßer Handhabung die Gefahr von Verbrennungen oder Bränden besteht. * Umgang mit Schutzgasen: Um Erstickungsgefahren zu vermeiden, ist die sichere Handhabung und Lagerung von Inertgasen wie Argon von entscheidender Bedeutung. * Potenzial für Metallstaubemissionen: Obwohl im Vergleich zur herkömmlichen Zerstäubung nur minimal, kann während des REP-Prozesses etwas Metallstaub entstehen, der entsprechende Belüftungs- und Staubsammelsysteme erfordert. |

| Wirtschaftliche Unsicherheiten | Unbewiesene Kosteneffizienz für alle Anwendungen | Obwohl REP eine kostengünstige Pulverproduktion verspricht, gibt es einige Unsicherheiten: * Energieverbrauch: Obwohl der tatsächliche Energieverbrauch von REP möglicherweise niedriger ist als bei manchen Zerstäubungsmethoden, muss er bei unterschiedlichen Produktionsmaßstäben sorgfältig ausgewertet werden. * Instandhaltungskosten: Aufgrund der Komplexität der REP-Ausrüstung stellt sich die Frage nach den langfristigen Wartungskosten, die sich wiederum auf die Gesamtwirtschaftlichkeit der Produktion auswirken könnten. * Versteckten Kosten: Durch die Anfangsinvestition und den potenziellen Bedarf an Fachpersonal können versteckte Kosten entstehen, die bei der allgemeinen wirtschaftlichen Rentabilität von REP für bestimmte Anwendungen berücksichtigt werden müssen. |

Anwendungen von REP-Pulver

Aufgrund ihrer Vielseitigkeit können REP-Pulver in zahlreichen Branchen eingesetzt werden:

| Feld | Anmeldung | Beschreibung |

|---|---|---|

| Additive Fertigung (AM) | Produktion von Hochleistungskomponenten | REP-Pulver sind aufgrund ihrer Eigenschaften äußerst vielversprechend für die Weiterentwicklung des AM-Bereichs: * Maßgeschneiderte Eigenschaften: Die Fähigkeit, REP-Pulver mit spezifischen Mikrostrukturen herzustellen, ermöglicht die Herstellung von AM-Teilen mit überlegener Festigkeit, Duktilität und Gewichtseigenschaften. Dies ist ideal für anspruchsvolle Anwendungen in der Luft- und Raumfahrt, der Automobilindustrie und der Medizinbranche. * Verbesserte Druckfähigkeit: Die nahezu sphärische Morphologie und kontrollierte Fließfähigkeit von REP-Pulvern verbessern die Druckbarkeit, was zu glatteren Oberflächen, reduzierten Stützstrukturen und potenziell höheren Druckgeschwindigkeiten führt. * Funktional abgestufte Materialien: Die REP-Technologie ermöglicht die Herstellung von Pulvern mit einem Gradienten in Zusammensetzung oder Porosität. Dies ermöglicht die additive Fertigung von Komponenten mit maßgeschneiderten Eigenschaften in verschiedenen Bereichen und optimiert die Leistung für bestimmte Belastungsbedingungen. |

| Metall-Spritzgießen (MIM) | Erstellung komplexer, endkonturnaher Teile | REP-Pulver bieten Vorteile für MIM durch: * Kontrollierte Porosität: Die Fähigkeit, kontrollierte Porosität in REP-Pulver einzuführen, ermöglicht die Herstellung von MIM-Teilen mit spezifischen Durchlässigkeitseigenschaften, die für Anwendungen in den Bereichen Filtration, Katalyse und Arzneimittelverabreichung von Vorteil sind. * Reduzierter Bindemittelanteil: Die gute Fließfähigkeit von REP-Pulvern kann möglicherweise die Verwendung eines geringeren Bindemittelgehalts im MIM-Ausgangsmaterial ermöglichen, was zu Teilen mit verbesserten mechanischen Eigenschaften nach dem Sintern führt. * Feinere Funktionen: Die potenziell feinere und gleichmäßigere Partikelgrößenverteilung von REP-Pulvern kann die Herstellung von MIM-Teilen mit feineren Merkmalen und engeren Toleranzen ermöglichen. |

| Biomedizintechnik | Entwicklung von Implantaten und Prothesen | REP-Pulver haben das Potenzial, die Biomedizintechnik zu revolutionieren durch: * Biokompatible Materialien: Mithilfe der REP-Technologie können Pulver aus biokompatiblen Materialien wie Titan und Tantal hergestellt werden, die sich für die Herstellung von Implantaten und Prothesen eignen.* Maßgeschneiderte Oberflächeneigenschaften: Die Möglichkeit, die Oberflächeneigenschaften von REP-Pulvern zu steuern, ermöglicht die Herstellung von Implantaten mit verbesserter Biokompatibilität und Osseointegration (Knocheneinwuchs). * Poröse Strukturen für das Tissue Engineering: Die kontrollierte Porosität in REP-Pulvern kann zum Entwurf von Gerüsten für die Gewebezüchtung genutzt werden, um das Zellwachstum und die Geweberegeneration zu fördern. |

| Elektronische Anwendungen | Herstellung leitfähiger Bauteile und Sensoren | Zu den potenziellen Anwendungen von REP-Pulvern in der Elektronik gehören: * Materialien mit hoher Leitfähigkeit: Mithilfe von REP können Pulver aus leitfähigen Materialien wie Kupfer und Aluminium mit minimaler Oxidation hergestellt werden, was zu Komponenten mit überlegener elektrischer Leitfähigkeit führt. * Funktional abgestufte Leiter: Die Fähigkeit, Pulver mit einem Gradienten in der Zusammensetzung herzustellen, ermöglicht die Entwicklung elektronischer Komponenten mit maßgeschneiderten elektrischen Eigenschaften in verschiedenen Bereichen. * Mikrofluidische Geräte: Mithilfe der REP-Technologie können Pulver für die Herstellung mikrofluidischer Geräte mit präzisen Kanälen und Funktionen zur Flüssigkeitsmanipulation hergestellt werden. |

Top REP Pulvermodelle

Der Markt für REP-Pulver entwickelt sich ständig weiter, und es kommen regelmäßig neue und verbesserte Modelle auf den Markt. Hier ist ein genauerer Blick auf zehn bekannte REP-Pulveroptionen:

1. EOS Inox 316L: Dieses Edelstahl-REP-Pulver ist für seine hervorragende Korrosionsbeständigkeit und Bedruckbarkeit bekannt und eignet sich daher ideal für Anwendungen in rauen Umgebungen.

2. SLM Solutions RealAlloy AM260: Dieses hochfeste REP-Pulver aus Aluminiumlegierung bietet ein gutes Gleichgewicht zwischen Festigkeit und Gewicht und ist perfekt für Komponenten in der Luft- und Raumfahrt sowie im Automobilbereich geeignet.

3. Höganäs AM 301L: Dieses Edelstahl-REP-Pulver ist für seine außergewöhnliche Fließfähigkeit und Konsistenz bekannt und gewährleistet reibungslose Druckprozesse.

4. Carpenter Incus™ 316L: Dieses einzigartige REP-Pulver zeichnet sich durch überragende Verschleißfestigkeit aus und ist daher ideal für Teile geeignet, die hoher Reibung ausgesetzt sind.

5. Niederdruck-Ti-6Al-4V: Dieses REP-Pulver aus Titanlegierung bietet außergewöhnliche Festigkeit und Biokompatibilität und eignet sich für medizinische Implantate sowie Anwendungen in der Luft- und Raumfahrt.

6. ExOne M2 Werkzeugstahl 1.2344: Dieses Werkzeugstahl-REP-Pulver eignet sich perfekt für die Herstellung langlebiger und verschleißfester Werkzeuge für verschiedene Branchen.

7. Proto Labs Kobalt-Chrom (CoCr): Dieses Kobalt-Chrom-REP-Pulver bietet außergewöhnliche Festigkeit, Korrosionsbeständigkeit und Biokompatibilität und ist daher ideal für medizinische Implantate und Prothesen geeignet.

8. GE-Additiv Arcam Ti6Al4V: Gestützt auf den guten Ruf von GE Additive bietet dieses REP-Pulver aus Titanlegierungen gleichbleibende Qualität und hohe Leistung für anspruchsvolle Anwendungen in der Luft- und Raumfahrt.

9. 3D Systems LaserForm® 316L: Dieses Edelstahl-REP-Pulver von 3D Systems ist für seine zuverlässige Druckbarkeit und guten mechanischen Eigenschaften bekannt und eignet sich für verschiedene industrielle Anwendungen.

10. BASF AM Edelstahl 17-4PH: Dieses ausscheidungshärtende Edelstahl-REP-Pulver bietet eine einzigartige Kombination aus hoher Festigkeit und guter Duktilität und eignet sich daher gut für Teile, die sowohl Festigkeit als auch eine gewisse Flexibilität erfordern.

Vergleich von REP-Pulvern: Eine Side-by-Side-Analyse

Während alle oben genannten REP-Pulver die Kernvorteile dieser Technologie gemeinsam haben, verfügen sie über unterschiedliche Eigenschaften, die spezifische Anforderungen erfüllen. Hier ist eine Vergleichstabelle, die Ihnen bei der Auswahl des am besten geeigneten REP-Pulvers für Ihr Projekt hilft:

| Merkmal | EOS Inox 316L | SLM Lösungen RealAlloy AM260 | Höganäs AM 301L | Zimmermann Incus™ 316L | LPW Ti-6Al-4V | ExOne M2 Werkzeugstahl 1.2344 | Proto Labs Kobalt-Chrom (CoCr) | GE Additiv Arcam Ti6Al4V | 3D Systems LaserForm® 316L | BASF AM Edelstahl 17-4PH |

|---|---|---|---|---|---|---|---|---|---|---|

| Material | Rostfreier Stahl | Aluminium-Legierung | Rostfreier Stahl | Rostfreier Stahl | Titan-Legierung | Werkzeugstahl | Kobalt Chrom | Titan-Legierung | Rostfreier Stahl | Rostfreier Stahl |

| Wichtige Eigenschaften | Korrosionsbeständigkeit, Bedruckbarkeit | Stärke, Gewichtsverhältnis | Fließfähigkeit, Konsistenz | Abriebfestigkeit | Festigkeit, Biokompatibilität | Verschleißfestigkeit, Haltbarkeit | Festigkeit, Biokompatibilität | Kraft, Leistung | Bedruckbarkeit, mechanische Eigenschaften | Festigkeit, Duktilität |

| Ideale Anwendungen | Raue Umgebungen | Luft- und Raumfahrt, Automobilindustrie | Verschiedene Branchen | Verschleißteile | Medizinische Implantate, Luft- und Raumfahrt | Werkzeugbau | Medizinische Implantate, Prothetik | Luft- und Raumfahrt | Industrielle Anwendungen | Teile, die Festigkeit und Flexibilität erfordern |

Zusätzliche Überlegungen bei der Auswahl REP-Pulver

Neben den technischen Daten sollten Sie bei der Auswahl von REP-Pulvern auch folgende Faktoren berücksichtigen:

- Projektanforderungen: Passen Sie die Eigenschaften des Pulvers an die Anforderungen Ihres Projekts hinsichtlich Festigkeit, Gewicht, Korrosionsbeständigkeit und Biokompatibilität an.

- Drucker-Kompatibilität: Stellen Sie sicher, dass das gewählte REP-Pulver mit Ihrem spezifischen 3D-Druckermodell kompatibel ist.

- Ruf des Lieferanten: Entscheiden Sie sich für renommierte REP-Pulverlieferanten, die für gleichbleibende Qualität und zuverlässigen Service bekannt sind.

- Kosten: Obwohl REP auf lange Sicht kostengünstig sein kann, vergleichen Sie die Preise verschiedener Anbieter, um das beste Angebot für Ihr Projekt zu finden.

FAQs

F: Was ist der Unterschied zwischen REP-Pulvern und Metallfilamenten, die beim FDM-Druck verwendet werden?

A: REP-Pulver sind wesentlich feiner als Metallfilamente, die beim Fused Deposition Modeling (FDM)-Druck verwendet werden. REP-Pulver werden in einer anderen 3D-Drucktechnologie namens Binder Jetting oder Laserschmelzen verwendet, die im Vergleich zu FDM eine größere Gestaltungsfreiheit und Genauigkeit bietet.

F: Sind im REP-Druckverfahren gedruckte Teile genauso stabil wie herkömmlich hergestellte Teile?

A: Bei richtiger Verarbeitung können mit REP gedruckte Teile eine ähnliche oder sogar höhere Festigkeit als herkömmlich hergestellte Teile erreichen. Die Festigkeit hängt vom gewählten REP-Pulvermaterial und den eingesetzten Nachbearbeitungstechniken ab.

F: Wie lange dauert das Drucken mit REP-Pulvern?

A: Die Druckzeiten für REP variieren je nach Teilegröße, Komplexität und gewählten Druckereinstellungen. Im Allgemeinen kann der REP-Druck bei komplexen Geometrien deutlich schneller sein als herkömmliche Fertigungsmethoden.

F: Kann REP für den 3D-Druck zu Hause verwendet werden?

A: Aufgrund der hohen Kosten und Komplexität von REP-Druckern wird die REP-Technologie derzeit hauptsächlich im industriellen Bereich eingesetzt. Technologische Fortschritte könnten jedoch in Zukunft zu günstigeren und benutzerfreundlicheren REP-Druckern für den Heimgebrauch führen.