Übersicht

Pulverbett-3D-Drucker ist eine additive Fertigungstechnologie, die sich gut für die Verarbeitung von technischen Hochleistungsthermoplasten und Metallen eignet, die sich mit extrusionsbasierten Verfahren nicht ohne weiteres drucken lassen. Ein Laser- oder Elektronenstrahl verschmilzt selektiv Bereiche eines Pulverbettes Schicht für Schicht auf der Grundlage von CAD-Daten, um komplexe 3D-Objekte zu konstruieren.

Die wichtigsten Unterkategorien sind:

Polymer-Pulverbettfusion (PBF) unter Verwendung eines CO2- oder IR-Lasers, und Metall-Pulver-Bettfusion (MPBF) mit Faserlasern oder Elektronenstrahlen. Beide bieten eine wettbewerbsfähige Teilefunktionalität, die mit herkömmlichen Herstellungsverfahren in Bezug auf Leichtbau, Montagekonsolidierung, kundenspezifische Massenfertigung und Leistungssteigerung nicht möglich ist.

Dieser Leitfaden bietet einen technischen Überblick über verschiedene 3D-Pulverbettdrucktechnologien und -materialien sowie über Anwendungen, Systemüberlegungen und zukünftige Trends.

Arten von Pulverbett-3D-Drucker

Es gibt verschiedene Arten von Anlagen für die additive Fertigung, die das Verfahren des Pulverbettschmelzens nutzen:

| Kategorie | Beschreibung |

|---|---|

| Selektives Laser-Sintern (SLS) | Sintern von Polymerpulver mit einem CO2-Laser |

| Multi Jet Fusion (MJF) | Bindet Kunststoffpulver mit Fixier- und Detaillierungsmitteln aus Tintenstrahldruckern |

| Selektives Laserschmelzen (SLM) | Vollverschweißung von Metallpulver mittels Faserlaser |

| Direktes Metall-Laser-Sintern (DMLS) | Schmelzen von Metallpulver durch Laserschmelzen |

| Elektronenstrahlschmelzen (EBM) | Nutzt Elektronenstrahlen im Vakuum zum Schmelzen von Metallpulverbetten |

Polymer-Pulverbett-Schmelzdrucker

Selektives Laser-Sintern (SLS) Systeme verteilen eine dünne Schicht aus feinem Polymerpulver in einer Baukammer und wenden thermische Energie aus einem CO2-Laserstrahl entsprechend jedem Querschnitt des 3D-CAD-Modells an. Das Pulver schmilzt oder sintert beim Erhitzen zusammen und verfestigt sich beim Abkühlen zu dem Objekt.

Zu den beliebten Materialien für SLS gehören:

- Nylon (PA12, PA11, PA6)

- Thermoplastische Elastomere (TPE)

- TPU und andere fortschrittliche flexible Harze

Zu den führenden Herstellern von SLS-Druckern gehören EOS, 3D Systems, Farsoon und Ricoh.

Multi Jet Fusion (MJF) verwendet ebenfalls Polymer-Pulverbetten, aber ein Schmelzmittel und ein Detailierungsmittel werden selektiv durch Tintenstrahldruckköpfe über die Schichten zusammen mit Infrarotheizung aufgetragen, um hochauflösende Drucke zu erzielen. Es ermöglicht Objekte aus mehreren Materialien und in mehreren Farben. Gängige MJF-Harze:

- HP 3D Hohe Wiederverwendbarkeit PA12

- HP 3D Hohe Wiederverwendbarkeit PA11

- HP 3D Hohe Wiederverwendbarkeit TPA

HP ist heute mit seiner Jet Fusion-Serie der führende Anbieter der MJF-Technologie. Desktop Metal hat auch das auf MJF basierende Fiber AM-System auf den Markt gebracht.

Metall-Pulverbett-Schmelzdrucker

Selektives Laserschmelzen (SLM) Die Anlage fokussiert extrem präzise Faserlaserenergie in einer Inertgasumgebung auf dünne Metallpulverschichten, um Partikel vollständig zu schmelzen und Schicht für Schicht zu dichten Strukturen zu verschmelzen, die direkt auf CAD-Geometrien basieren.

Elektronenstrahlschmelzen (EBM) Die Drucker verwenden einen leistungsstarken Elektronenstrahl als Wärmequelle für die Konsolidierung, um Metallpulverpartikel in einer Vakuumatmosphäre in jeder Schicht vollständig zu schmelzen. Die schnelle Verarbeitung führt zu Bauteilen mit Eigenschaften, die denen von Gusswerkstoffen nahe kommen.

Zu den gängigen Legierungen für MPBF gehören:

- Rostfreier Stahl (316L, 17-4PH, 15-5)

- Werkzeugstahl (H13, S7)

- Titan-Legierungen (Ti-6Al-4V)

- Aluminium-Legierungen (AlSi10Mg)

- Nickel-Superlegierungen (Inconel 718)

- Kobalt-Chrom (CoCr)

Alle führenden Anbieter von Metall-AM-Anlagen wie EOS, Renishaw, 3D Systems, GE und SLM Solutions bieten Pulverbettfusionsanlagen an.

Druckprozess für Pulverbett-3D-Drucker

Die generischen Arbeitsschritte der additiven Fertigung, die für alle Varianten des Pulverbettschmelzens gelten:

- CAD-Modell importieren und Teil optimal ausrichten

- Virtuelles Schneiden und Erzeugen von Laserscanpfaden

- Verteilen Sie die abgemessene Menge des Pulvers gleichmäßig auf der Arbeitsfläche.

- Selektives Schmelzen von Material entsprechend der Profilkontur mit Laser oder E-Beam

- Bauplatte absenken und neue Pulverschicht auftragen

- Wiederholen Sie den Schichtzyklus, bis das gesamte Objekt und die Stützen aufgebaut sind.

- Objekt aus dem Pulverkuchen entfernen und nicht geschmolzene Bereiche wiederherstellen

- Teile nachbearbeiten - reinigen, wärmebehandeln, bearbeiten usw.

Alle Pulverbettverfahren erfordern eine umfangreiche Nachbearbeitung, wie z. B. die Entfernung von Trägern, Oberflächenbearbeitung und -behandlung, bevor sie zum Einsatz kommen.

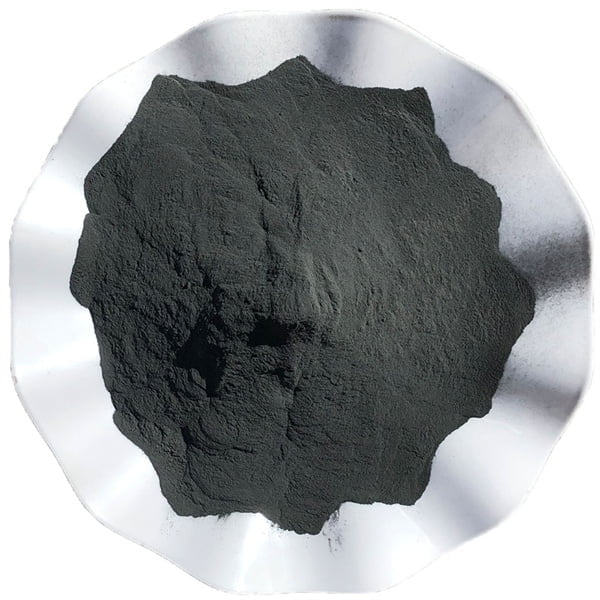

Materialien für 3d-Pulverbettdrucker

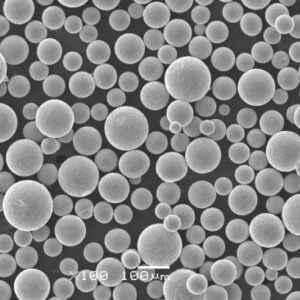

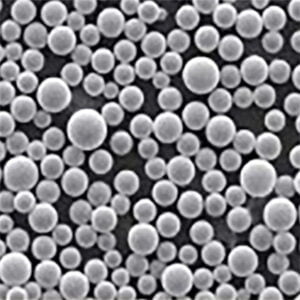

Eigenschaften von Polymerpulvern

| Material | Dichte | Zugfestigkeit | Dehnung % | Verwendet |

|---|---|---|---|---|

| PA12 | 0,9-1,1 g/cm3 | 45-65 MPa | 15-50% | SLS-Prototyping-Polymer für allgemeine Zwecke |

| TPU 92A | 1,1-1,3 g/cm3 | > 6 MPa | 220-240% | Flexible, gummiartige Teile mittels SLS |

| PEEK | 1,3-1,4 g/cm3 | 100 MPa | 30-60% | Hochfeste technische Kunststoffteile |

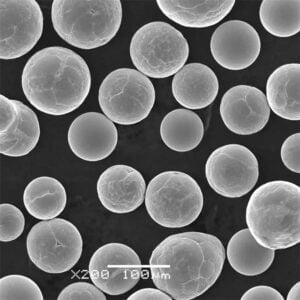

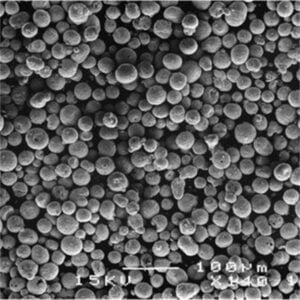

Metallpulver-Typen

| Legierung | Dichte | Schmelzpunkt | Verwendet |

|---|---|---|---|

| Aluminium AlSi10Mg | 2,7 g/cm3 | 600°C | Leichte Aero- und Autokomponenten |

| Titan Ti-6Al-4V | 4,4 g/cm3 | 1655°C | Implantate und hochfeste Strukturen |

| Werkzeugstahl H13 | 7,7 g/cm3 | 1320°C | Langlebige Werkzeuge für Formgebung und Extrusion |

| Rostfreier Stahl 316L | 8,0 g/cm3 | 1375°C | Korrosionsbeständige Behälter, Ventile, Hardware |

| Inconel 718 | 8,2 g/cm3 | 1260-1336°C | Hitze- und kriechbeständige Teile für Flugzeugtriebwerke bei hohen Temperaturen |

Anwendungen von 3d-Pulverbettdruckern

Polymer Teile

- Funktionelle Prototypen mit Eigenschaften, die denen von realen Kunststoffen ähneln

- Maßgeschneiderte Konsumgüter wie Handytaschen oder Schuhe

- Kfz-Innenausstattung und Beleuchtungskomponenten

- Induktionsformen und Vorrichtungen

- Hochtemperatur-Formen und -Leitungen für Chemikalien

Metallkomponenten

- Prototypen von Turbinenschaufeln und Einspritzdüsen für die Luft- und Raumfahrt

- Biokompatible Titanimplantate für Knie, Hüfte, Schädel- und Wirbelsäulenchirurgie

- Leichte Fahrwerks-, Brems- und Antriebsteile für Rennwagen und Flugzeuge

- In Spritzgussformen integrierte konforme Kühlkanäle

- Individuelle Zahnkappen, Unterkonstruktionen und Brücken

- Hitzebeständige Abgaskrümmer und Werkzeugeinsätze

Einkaufsführer für Pulverbett-3D-Drucker

Die Wahl des idealen Pulverbettschmelzsystems hängt von verschiedenen Faktoren ab:

| Kriterien | Wichtige Überlegungen |

|---|---|

| Umschlag bauen | Maximale Werkstückabmessungen möglich. Von 5 Zoll bis 500 mm+ |

| Materialien | Verfügbare Harze von Polymeren bis zu reaktiven Metallen, die den Anforderungen der Anwendung entsprechen |

| Präzision | X-Y-Auflösungen von ~100 Mikrometer bis hinunter zu 5 Mikrometer für feine Details |

| Oberfläche | Die Qualität der Seitenwände reicht von 15 Mikron bis 150+. Kann eine Nachbearbeitung erfordern. |

| Automatisierung | Manuelle oder automatische Handhabung von Pulver. Geschlossener Kreislauf bevorzugt. |

| Software | Generative Entwurfsintegration zur Topologieoptimierung. Schnelles Slicing. |

| Preisspanne | Vorab-Systemkosten von $100K bis über $1M. Berücksichtigen Sie auch die Betriebskosten. |

| Vorlaufzeiten | Installations- und Liefertermine. Dauer der Bedienerschulung. |

Einige führende Modelle umfassen:

Starter - EOS Formiga P110 SLS-System, $100K

Professionell - 3D Systems DMP Fabrik 500, $400K

Industriell - GE Additive X Line 2000R, >$1M

Zukünftiger Ausblick

Die Pulverbettschmelzsysteme werden sich mit der Zeit weiterentwickeln:

- Größere Bauumschläge über 500 mm Länge

- Weitere polymere Werkstoffe wie PEKK und PPSF

- Legierungen mit höherer mechanischer Leistung

- Verbesserte Pulver-Recyclingfähigkeit und Kreislaufwirtschaft

- Bahnbrechende Oberflächengüten ohne Bearbeitung

- Integrierte Echtzeit-Schmelzepool-Überwachung und -Anpassung

- Zusätzliche Hybridsysteme mit Inline-Qualitätssicherung

- Drastische Produktivitätssteigerung durch höhere Laserleistung und schnellere Scangeschwindigkeit

Mit der Überwindung technischer Hindernisse und der Optimierung der Produktionskosten wird AM die Fertigung in allen Sektoren - von der Luft- und Raumfahrt über medizinische Geräte und die Automobilindustrie bis hin zu Konsumgütern - verändern, indem es die verteilte, dezentrale Fertigung von Endverbraucherkomponenten in kommerziellen Mengen ermöglicht.

FAQs

F: Wie teuer sind 3D-Drucker für Metall im Pulverbettschmelzverfahren im Vergleich zu Kunststoffsystemen?

A: Industrielle Metallpulverbettdrucker reichen von $300.000 bis über $1 Million, während Geräte auf Polymerbasis bei $100.000 beginnen. Die Betriebskosten sind bei metallischen Werkstoffen und inerter Verarbeitung außerdem 5-10 Mal höher.

F: Welche Teilegrößen können mit der Pulverbettschmelztechnologie 3D-gedruckt werden?

A: Metallmaschinen können in der Regel bis zu 500 x 500 x 500 mm große Würfel herstellen, während Polymere bis zu 800 x 500 x 375 mm groß sind. Größere Umschläge von über einem Meter Länge sind ebenfalls erhältlich.

F: Welche Materialien können im 3D-Pulverbettdruck verarbeitet werden?

A: Alle Hochleistungs- und technischen Thermoplaste wie PEEK, ULTEM, PPSF können gedruckt werden, die für die FDM-Extrusion schwierig sind. Für Metalle eignen sich rostfreie Stähle, Titan- und Nickellegierungen, Werkzeugstähle, Kobalt-Chrom und mehr.

F: Wie gut sind die Genauigkeit und die Oberflächenbeschaffenheit bei einem Pulverbettdrucker vor der Nachbearbeitung?

A: Die Maßgenauigkeit nach der Nachbearbeitung liegt bei ±0,1-0,3%, wobei Toleranzen unter 50 Mikrometer möglich sind. Die Oberflächenrauhigkeit im gedruckten Zustand liegt vor der Nachbearbeitung deutlich zwischen 15-150 Mikrometer.

F: Welches Pulverbettschmelzverfahren bietet die schnellsten Fertigungsgeschwindigkeiten - SLS, DMLS oder EBM?

A: Das Elektronenstrahlschmelzen (EBM) bietet extrem hohe Fertigungsraten von bis zu 40 cm3/Stunde, was eine sehr hohe Produktivität ermöglicht. DMLS bietet moderate Geschwindigkeiten, während SLS vergleichsweise recht langsam ist.

F: Wie nachhaltig ist Pulverbett-AM im Vergleich zur Bearbeitung von Metallen und Kunststoffen?

A: Bei allen Pulverbetttechnologien werden mehr als 90% des ungeschmolzenen Pulvers nach dem Bau für das Recycling wiederverwendet. Leichtgewichtige, optimierte Geometrien sparen ebenfalls Material ein. Die Energienutzung bleibt ein Schwerpunkt.

F: Welche Faktoren sind für die Preisgestaltung von Pulverbett-Schmelzdruckdienstleistungen ausschlaggebend?

A: Materialkosten, Bauzeit, Arbeitsaufwand, Nachbearbeitung, das 3D-Druckermodell, das Produktionsvolumen und der Anwendungsbereich des Käufers bestimmen heute im Wesentlichen das Preisniveau für industrielle AM-Teile.

F: Welche Branchen sind heute die führenden Anwender der additiven Fertigung durch Pulverbettschmelzen?

A: Unternehmen aus den Bereichen Luft- und Raumfahrt, Medizintechnik, Automobilbau und Maschinenbau, die sich auf Vorrichtungen und Werkzeuge konzentrieren, bilden mehr als 60% gewerbliche Kunden, die AM-Produktionsanwendungen mit Polymeren und Metallen erforschen.

F: Welche spezielle Software ist für die optimale Vorbereitung und den Druck von 3D-CAD-Modellen erforderlich?

A: Slicing-Software wie Materialise Magics und SLM Build Processor richten die Teile automatisch für die beste Geometrie und die besten Eigenschaften aus und passen die Scanparameter an. Einige Druckerhersteller bieten proprietäre Software-Tools an.