Nickelaluminid-Pulver ist eine intermetallische Verbindung, die aus Nickel und Aluminium besteht. Sie bietet eine hohe Festigkeit, Oxidations- und Korrosionsbeständigkeit sowie thermische Stabilität und eignet sich daher für den Einsatz in Branchen wie Luft- und Raumfahrt, Automobilbau, Energie und Chemie.

Überblick über Nickelaluminid-Pulver

Nickelaluminid bezieht sich auf eine Reihe von Legierungen, die hauptsächlich aus Nickel und Aluminium bestehen, wobei Nickel mehr als 50% des Gewichts der Legierung ausmacht. Der am häufigsten kommerziell genutzte Typ ist Ni3Al, der eine optimale Mischung von Eigenschaften bietet.

Zu den wichtigsten Eigenschaften und Merkmalen von Nickelaluminidpulver gehören:

Zusammensetzung:

- Hauptsächlich Nickel (über 50% nach Gewicht) und Aluminium

- Geringe Mengen an Legierungselementen wie Chrom, Zirkonium, Bor

- Die genaue Zusammensetzung variiert je nach Sorte

Produktionsmethoden:

- Gaszerstäubung

- Verfahren mit rotierenden Plasmaelektroden (PREP)

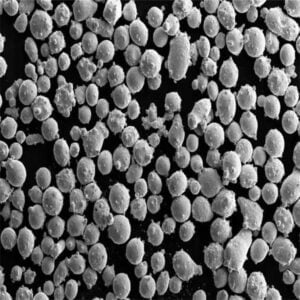

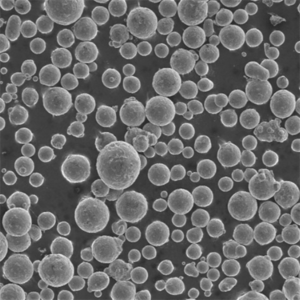

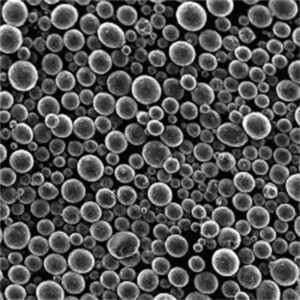

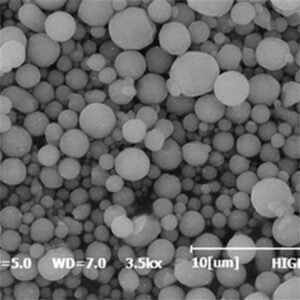

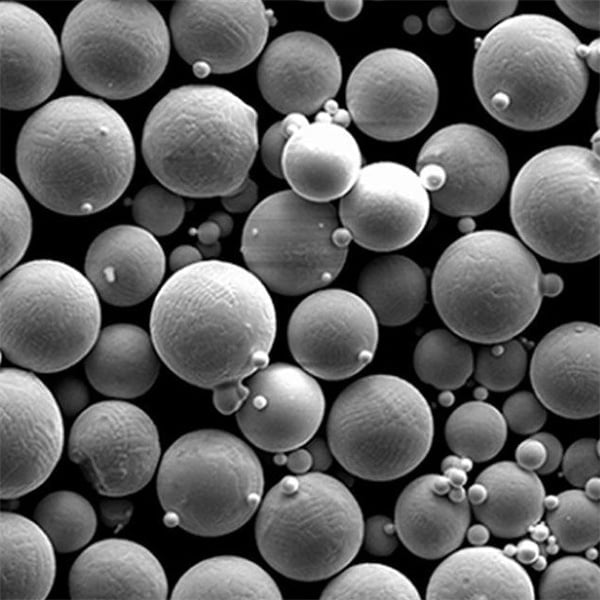

Form der Partikel: Sphärisch, hohe Fließfähigkeit

Partikelgröße: 15 - 150 Mikrometer

Schmelzpunkt: 1638°F (890°C)

Die Dichte: 7,6 g/cc

Stärke: Besser als Superlegierungen auf Nickelbasis

Oxidationsbeständigkeit: Ausgezeichnet bis zu ~1000°C

Korrosionsbeständigkeit: Hoch in reduzierender und neutraler Atmosphäre

Kosten: Höher als Nickel- oder Aluminiumpulver

Aufgrund seiner ausgewogenen Eigenschaften eignet sich Nickelaluminid gut für Hochtemperaturkonstruktionen in korrosiven oder oxidativen Umgebungen in allen Branchen.

Arten von Nickelaluminid-Pulver

Nickelaluminidpulver lassen sich nach Zusammensetzung, Pulverform, Partikelgrößenbereich, Herstellungsverfahren und anderen Parametern kategorisieren.

Nach Zusammensetzung

Das Verhältnis von Nickel zu Aluminium bestimmt die Art des gebildeten Nickelaluminids. Gängige Typen sind:

| Typ | Beschreibung |

|---|---|

| Ni3Al | Am häufigsten im Handel verwendet. Bietet ein optimales Gleichgewicht der Eigenschaften. Schmelzpunkt von 1638°F (890°C). |

| NiAl | Höherer Aluminiumgehalt. Stärker dehnbar, aber weniger fest über 540°C (1000°F). Schmelzpunkt von 2552°F (1400°C). |

| NiAl3 | Höherer Nickelgehalt. Wird verwendet, wenn die Festigkeit entscheidend ist. Sprödes intermetallisches Material. Schmelzpunkt von 950°C (1740°F). |

Legierungszusätze wie 1-3% Chrom und 0,1% Bor oder Zirkonium werden ebenfalls verwendet, um bestimmte mechanische, umweltbezogene oder fertigungstechnische Eigenschaften zu erzielen.

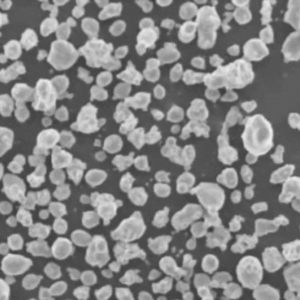

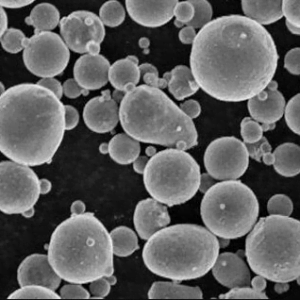

Nach Form und Größe des Pulvers

Nickelaluminidpulver kann kugelförmig oder unregelmäßig geformt sein. Kugelförmige Pulver haben eine höhere Fließfähigkeit und Packungsdichte. Übliche Größenbereiche sind:

| Maschenweite | Mikron Größe | Typische Verwendung |

|---|---|---|

| 140 – 325 | 44 – 105 | Additive Fertigung |

| 325 – 500 | 15 – 44 | Thermisches Spritzen |

| -140 | <105 | Verdichtung und Sinterung |

Feinere Pulver eignen sich für additive Fertigungsverfahren wie das selektive Lasersintern (SLS) und das Laser Metal Deposition (LMD) zur Herstellung komplizierter, maßhaltiger Teile. Gröbere Partikel eignen sich besser für andere Konsolidierungstechniken.

Nach Produktionsverfahren

Das Verfahren zur Herstellung von Nickelaluminid wirkt sich auf Zusammensetzung, Form, Größenverteilung, Fließfähigkeit, Mikrostruktur und Kosten aus. Die wichtigsten Verfahren sind:

| Methode | Beschreibung | Merkmale |

|---|---|---|

| Gaszerstäubung | Zerkleinerung des Schmelzestroms durch Hochdruck-Gasdüsen | Feines kugelförmiges Pulver, 15 - 106 μm. Kontrollierte Zusammensetzung und Größenverteilung. Kostspielig. |

| Plasma-Rotations-Elektroden-Verfahren (PREP) | Durch Plasmalichtbogen geschmolzene Elektrode. Durch Zentrifugalkraft abgeschleudertes Material | Unregelmäßiges kantiges Pulver, 106 - 250 μm. Geringere Kosten, höherer Sauerstoffgehalt. |

Gasverdüstes Pulver hat eine kugelförmige Morphologie, die ideal für die additive Fertigung ist, während PREP-Pulver kostengünstiger ist, aber mehr Sauerstoff enthält.

Anwendungen und Verwendungen von Nickelaluminid-Pulver

Die einzigartige Kombination von Eigenschaften von Nickelaluminid hat dazu geführt, dass es in Branchen wie der Luft- und Raumfahrt, der Automobilindustrie, der Energiewirtschaft, der chemischen Verarbeitung und anderen Bereichen, in denen Hitze-, Korrosions-, Verschleiß- oder Oxidationsbeständigkeit geschätzt werden, eingesetzt wird.

Nach Industrie oder Anwendung

Einige wichtige Anwendungen sind:

Luft- und Raumfahrt: Turbinenschaufeln, Rotoren von Turboladern, Raketendüsen, Brennkammern

Automobilindustrie: Turbolader-Rotoren, Teile der Abgasanlage

Energie: Wärmetauscher für solarthermische, nukleare und chemische Prozessanwendungen

Chemisch: Ventile, Rohrleitungen und Prozessausrüstung für korrosive Medien

Additive Fertigung: Komplexe strukturelle Prototypen und Teile für den Endgebrauch

Beschichtungen: Thermische Spritzschichten für Verschleiß- und Korrosionsschutz

Nach Produktform

Nickelaluminidpulver kann zur Herstellung von Fertigteilen verwendet werden:

- Additive Fertigung (SLS, DMLS)

- Metall-Spritzgießen

- Heißisostatisches Pressen

- Thermische Spritzschichten

- Schweißen

Es dient entweder als Werkstoff für das Endprodukt oder als Beschichtung für Nickelsuperlegierungen, nichtrostende Stähle oder andere Substrate.

Nach Funktion und Nutzen

Zu den wichtigsten Eigenschaften, die die Akzeptanz von Anwendungen fördern, gehören:

Oxidationsbeständigkeit: Schützt vor Oxidation für eine längere Lebensdauer der Komponenten bei über 1000°C

Hitzebeständigkeit: Behält die Festigkeit in dünnen Abschnitten bei über 1000°F für längere Zeit bei

Korrosionsbeständigkeit: Widersteht dem Angriff von Schwefelverbindungen und Salzen

Abnutzungswiderstand: Bietet eine harte, glatte Oberfläche als Verschleißschutz

Leichte Gewichtung: Ermöglicht leichtere Bauteile als Nickelsuperlegierungen

Thermische Ermüdungsbeständigkeit: Widerstandsfähig gegen Rissbildung durch thermische Zyklen

Kriechwiderstand: Behält seine Form unter anhaltender Belastung bei hohen Temperaturen

Nickelaluminid Spezifikationen

Nickelaluminid-Pulverprodukte müssen je nach Anwendung und Kundenbedarf Grenzwerte für die Zusammensetzung, die Partikelgrößenverteilung, die Morphologie, die Fließgeschwindigkeit, die chemischen Untersuchungen, die Mikrostruktur und die Verunreinigungen einhalten.

| Spezifikation | Einzelheiten |

|---|---|

| Zusammensetzung | Hauptsächlich Nickel und Aluminium. Unterschiedliche Mengen an Cr, Zr, B, C, Y, Hf usw. |

| Partikelgrößenverteilung | Anwendungsspezifisch. <15 μm für AM, bis zu 150 μm für das Pressen. |

| Form und Morphologie des Pulvers | Sphärisch ist bevorzugt. Satellitenteilchen sind eingeschränkt. |

| Chemische Analyse | Entspricht der Spezifikation für Ni, Al und andere Legierungselemente |

| Durchflussmenge | >50 s/50 g zur Gewährleistung einer guten Fließfähigkeit |

| Verunreinigungen | Grenzwerte für O, N, S. Keine Einschlüsse oder Satelliten. |

| Scheinbare Dichte | Typischerweise 4 - 5 g/cc |

| Mikrostruktur | Homogen, wenige Poren oder Hohlräume |

Darüber hinaus werden die mechanischen Eigenschaften wie Festigkeit, Modul, Härte, Duktilität usw. durch Prüfung der aus dem Pulver hergestellten Proben validiert.

Nickelaluminid-Pulver Anbieter

Nickelaluminidpulver, das für die additive Fertigung, das thermische Spritzen, das Pressen und andere Anwendungen geeignet ist, wird von einer Reihe von Herstellern weltweit angeboten.

| Unternehmen | Marken | Produktionsmethoden |

|---|---|---|

| Sandvik | Fischadler®. | Gaszerstäubung |

| Tischlertechnik | Sphärisches Nickelaluminid | Gaszerstäubung |

| Hoganas | Hoganas NiAl | Gaszerstäubung |

| PyroGenesis | PyroNiAl | Plasma-Zerstäubung |

| Atlantic Ausrüstungsingenieure | AEE NiAl | Gaszerstäubung |

Die Preise variieren je nach Zusammensetzung, Größenbereich, Form und Abnahmemenge - von $50/kg für plasma-atomisiertes Pulver bis zu $120+/kg für spezielles gas-atomisiertes sphärisches Nickelaluminid, das für die additive Fertigung optimiert ist.

Nickelaluminid-Pulver im Vergleich zu Alternativen

Zu den wichtigsten Alternativen zu Nickelaluminidpulver gehören Nickelsuperlegierungen, rostfreie Stähle, Kobaltlegierungen und MCrAlY-Legierungen.

Im Vergleich zu Nickelsuperlegierungen:

- Geringere Dichte (7,6 g/cm3 gegenüber 8 - 9 g/cm3), daher geringeres Gewicht

- Geringere Festigkeit bei extremen Temperaturen (>1100°C)

- Bessere Oxidationsbeständigkeit bis zu 1000°C

- Niedrigere Kosten

Im Vergleich zu nichtrostenden Stählen:

- Höhere Festigkeit bei erhöhter Temperatur

- Hervorragende Oxidations- und Korrosionsbeständigkeit

- Schwieriger zu bearbeiten und zu fertigen

- Teurer

Im Vergleich zu Kobalt-Legierungen:

- Frei von Risiken in der Lieferkette von Kobalt

- Niedrigere Rohstoffkosten

- Höhere Oxidationsbeständigkeit

- Geringere Zugfestigkeit in einigen Temperaturbereichen

Im Vergleich zu MCrAlY-Legierungen:

- Höhere Festigkeit

- Bessere Phasenstabilität bei typischen Betriebstemperaturen

- Weniger dehnbar und härter

Obwohl Nickelaluminid in Bezug auf die Eigenschaften bei extremen Temperaturen hinter den Superlegierungen zurückbleibt, ist es aufgrund seiner vielseitigen Fähigkeiten und der niedrigeren Kosten ein alternatives Material für thermisch anspruchsvolle Anwendungen in allen Branchen.

Vorteile und Beschränkungen von Nickelaluminid

Nickelaluminid bietet eine ausgezeichnete Oxidations- und Korrosionsbeständigkeit sowie eine gute Festigkeit bei erhöhten Temperaturen. Allerdings gibt es auch einige Nachteile im Vergleich zu Alternativen.

Vorteile

Hohe Temperaturbeständigkeit - Behält eine gute Festigkeit und Kriechfestigkeit bis zu 1100°C. Dünne Abschnitte bleiben auch bei höheren Temperaturen fest.

Oxidationsbeständigkeit - Bildet eine schützende Aluminiumoxidschicht, die den Einsatz bis zu ~1000°C ermöglicht. 4 Mal längere Lebensdauer im Vergleich zu Superlegierungen.

Dichte - Mit 7,6 g/cc sind Bauteile aus Nickelaluminid leichter als Alternativen wie Stahl oder Nickelsuperlegierungen. Ermöglicht Leichtbau.

Korrosionsbeständigkeit - Hohe Beständigkeit gegen Sulfidierung und chloridinduzierte Korrosion bis zu 900°C.

Wärmeleitfähigkeit - Doppelt so hoch wie bei Superlegierungen, für eine bessere Wärmeableitung von Komponenten. Bietet Widerstand gegen thermische Ermüdung.

Thermische Ausdehnung - Entspricht weitgehend den Nickelsuperlegierungen. Verringert thermische Ermüdung und Rissbildung.

Schweißeignung - Kann zur Reparatur von Bauteilen schmelzgeschweißt werden.

Bearbeitbarkeit - Etwas bessere Bearbeitbarkeit als vergleichbare Nickelsuperlegierungen.

Kosten - Günstiger als Superlegierungen bei gleicher Leistung.

Nachteile und Beschränkungen

Extreme Temperaturfestigkeit - Die Zugfestigkeit nimmt im Vergleich zu Superlegierungen oberhalb von 1000°C schneller ab. Einsatzgrenze ~1100°C.

Duktilität und Bruchzähigkeit - Spröde intermetallische Verbindung. Versagt, bevor es zu größeren plastischen Verformungen kommt.

Verarbeitbarkeit - Wie bei anderen Hochleistungslegierungen kann die Umformung und Verarbeitung schwierig sein. Begrenzte Kaltumformung möglich.

Kosten für Rohmaterial - Teurer als Stahl- oder Aluminiumlegierungen. Der Preis schwankt mit den Nickelpreisen.

Beschichtbarkeit - Es ist schwierig, dicke, dichte Schichten durch thermisches Spritzen oder andere Verfahren aufzubringen.

Verfügbarkeit - Da es sich um eine neuere Legierung handelt, ist die Verfügbarkeit von Produktformen und Verarbeitungskenntnissen im Vergleich zu traditionellen Legierungen begrenzt.

Komponente Größe - Große, komplexe Teile, die schwer herzustellen sind, vor allem mit neuen Methoden wie der additiven Fertigung.

Daher eignet sich Nickelaluminid nicht für die anspruchsvollsten thermischen Anwendungen, bei denen Duktilität, Fabrizierbarkeit und extreme Temperaturbeständigkeit alle anderen Faktoren übertrumpfen. Aber seine gut abgerundete Leistung macht es zu einem Kandidaten für den Ersatz von Superlegierungen, rostfreien Stählen oder Beschichtungen in Anwendungen mit etwas weniger aggressiven Anforderungen zu einem potenziell niedrigeren Preispunkt.

Nickelaluminid-Verarbeitungsmethoden

Aufgrund seiner hohen Festigkeit und Sprödigkeit erfordert Nickelaluminid unkonventionelle Verarbeitungsmethoden für die Herstellung von Teilen und Komponenten.

Additive Fertigung

Das auch als 3D-Druck bezeichnete Verfahren ermöglicht den schichtweisen Aufbau komplexer, optimierter Geometrien direkt aus dem Legierungspulver. Selektives Laserschmelzen (SLM), Direktes Metall-Lasersintern (DMLS) und Laser-Metallabscheidung (LMD) sind beliebte AM-Verfahren für Nickelaluminid.

Vorteile: Maximale Designfreiheit, kundenspezifische Komponenten, weniger Abfall, kürzere Vorlaufzeiten

Beschränkungen: Langsame Herstellungsgeschwindigkeiten, hohe Gerätekosten, begrenzte Größen, häufig Nachbearbeitung erforderlich

Metall-Spritzgießen

Das Pulver wird mit einem Bindemittel gemischt, in eine spezielle Form gegossen, das Bindemittel entfernt und das Bauteil gesintert. Kombiniert die Vielseitigkeit des Kunststoffspritzgießens mit der Leistungsfähigkeit von Metallteilen.

Vorteile: Enge Toleranzen, exzellente Oberflächengüte, schnelle, automatisierte Verarbeitung

Beschränkungen: Beschränkung der Teilegröße, spezielles Ausgangsmaterial erforderlich, Schritte nach dem Sintern

Pulvermetallurgie

Nickelaluminidpulver wird in Formen verdichtet und verdichtet. HIP kann für volle Dichte verwendet werden. Herkömmliche Press- und Sintertechniken ermöglichen hohe Stückzahlen bei geringeren Kosten.

Vorteile: Mäßig komplexe Geometrien, netzformfähig, dichte Eigenschaften

Beschränkungen: Weniger präzise als additive Techniken, einfachere Formen

Thermische Spritzschichten

Nickelaluminid-Pulver wird erhitzt und auf Substrate geschleudert, um dicke Metallschichten mit verschiedenen Techniken abzuscheiden - Plasmaspritzen, HVOF usw.

Vorteile: Schutzbeschichtungen für große Bauteile wie Rohre oder Tanks

Beschränkungen: Hohe Porosität, begrenzte Schichtdicke, aufwendige Untergrundvorbereitung

Feinguss

Geschmolzenes Nickelaluminid wird in spezielle Formen gegossen, die aus Wachsmodellen für komplexe, präzise Gussteile hergestellt werden.

Vorteile: Ausgezeichnete Oberflächengüte, Maßhaltigkeit, komplexe Formen im fertigen Zustand

Beschränkungen: Begrenzte Teilegröße, teure Werkzeuge

Während die konventionelle Fertigung auf der Basis von Fräsen und Drehen für Nickelaluminid nur sehr eingeschränkt möglich ist, bieten diese neuen Methoden erweiterte Fertigungsmöglichkeiten, die dem hohen Leistungspotenzial der Legierung entsprechen.

Forschung und Entwicklung

Obwohl Nickelaluminid attraktive Eigenschaften besitzt, konzentrieren sich die laufenden F&E-Anstrengungen auf die Erweiterung des Verständnisses der Verfestigungsmechanismen der Legierung, die Verbesserung der Duktilität und Bruchzähigkeit bei Raumtemperatur, die Verfeinerung der Zusammensetzungen und Mikrostrukturen mit Hilfe von Computermodellen und die Qualifizierung für Anwendungen bei extremen Temperaturen in Flugzeugtriebwerken, Landturbinen, Raketenmotoren und Kernreaktoren.

Optimierung der Legierung

Durch Zugabe von Tantal, Chrom, Bor und anderen Elementen können die Bruchzähigkeit von Nickelaluminid bei Umgebungstemperatur und die mechanischen Eigenschaften bei hohen Temperaturen maßgeschneidert werden. Thermodynamische Simulationen in Verbindung mit künstlicher Intelligenz helfen bei der Ermittlung von Zusammensetzungen, die resistent gegen Oxidation, Kriechen und Entmischung sind.

Kornstruktur-Manipulation

Die Korngröße und -morphologie von Nickelaluminid wirkt sich auf seine Zug- und Kriechduktilität aus. Die gerichtete Erstarrung zur Erzeugung orientierter, säulenförmiger Körner verbessert die Bruchzähigkeit bei Raumtemperatur und die Beständigkeit gegen Ermüdungsrisswachstum. Übergroße säulenförmige Körner erhöhen auch die Kriechbruchfestigkeit.

Eingliederungstechnik

Die Einführung von nanoskaligen Einschlüssen aus Zirkoniumoxid oder anderen Keramiken verhindert das Gleiten an den Korngrenzen und verbessert die Kriechfestigkeit bei hohen Temperaturen erheblich. Diese Partikel beseitigen auch schädliche Spurenelemente.

Hybride Fertigung

Die Kombination aus schichtweiser additiver Fertigung und spanender Bearbeitung ermöglicht es, die Festigkeit von Nickelaluminid ausschließlich dort zu nutzen, wo sie benötigt wird, während duktilere Legierungen in Bereiche integriert werden, die eine Schadenstoleranz erfordern.

Entwicklung von Beschichtungen

Durch das Aufbringen von Schutzschichten mit überlegener Umweltbeständigkeit auf Nickelaluminid-Komponenten entsteht ein Verbundsystem, das die Temperaturbeständigkeit von Nickelaluminiden mit extremer Korrosionsbeständigkeit verbindet.

Fügen und Reparieren

Nickelaluminide lassen sich nur schwer ohne Rissbildung schmelzschweißen. Die Entwicklung von Lötverfahren bei niedrigeren Temperaturen, Flüssigphasenbindungen und pulvermetallurgischen Verbindungstechniken ermöglicht die Verwendung von Nickelaluminid in komplexeren Baugruppen und die Wiederherstellung beschädigter Komponenten.

Während Nickelaluminid seine Vorzüge für thermisch anspruchsvolle Anwendungen bereits heute unter Beweis stellt, zielen die laufenden wissenschaftlichen und technologischen Bemühungen darauf ab, seine potenziellen Leistungsgrenzen in den aggressivsten Einsatzumgebungen in allen Branchen vollständig zu erschließen.

Nickel-Aluminid-Konstruktionsprinzipien

Komponenten und Teile, die für Nickelaluminid entwickelt werden, müssen die einzigartige Kombination aus hoher Festigkeit und geringer Duktilität und Bruchfestigkeit bei Raumtemperatur berücksichtigen.

Stress-Konzentrationen

Vermeiden Sie Kerben, kleine Löcher, scharfe Ecken und andere ungleichmäßige Geometrien, die zu lokalen Spannungserhöhungen führen, die selbst bei mäßiger Belastung Risse verursachen können. Oder verstärken Sie den Bereich lokal mit dickeren Profilen.

Eigenspannungen

Minimieren Sie Verarbeitungsmethoden, die Restzugspannungen einführen, wie z. B. übermäßige Kaltverformung, die in Kombination mit Betriebsspannungen zu einer Überschreitung lokaler Bruchgrenzen führen können.

Thermische Stabilität

Bei Einsatztemperaturen über 1000°C ist darauf zu achten, dass die Expositionszeiten nicht überschritten werden, die zu einer Gefügeentwicklung führen, die die mechanischen Eigenschaften aufgrund von Elementverteilungen oder Ausscheidungen spröder Phasen negativ beeinflusst.

Ermüdung Heben

Auslegung auf endliche Lebensdauer unter zyklischer Beanspruchung durch Bestimmung von sicheren Wechselspannungsamplitudengrenzen, die mit der Gesamtzahl der Betriebszyklen korrelieren, unter Berücksichtigung der mittleren Beanspruchung und der Umgebung.

Schadenstoleranz

Entwicklung einer angemessenen Bruchzähigkeit durch die Wahl der Zusammensetzung, die Kontrolle der Kornstruktur und hybride Legierungsansätze, um der Rissentstehung und dem Risswachstum zu widerstehen oder die Erkennung durch zerstörungsfreie Prüfung zu ermöglichen.

Korrosionszuschläge

Im Wesentlichen sollte Nickelaluminid bei der Konstruktion ähnlich wie Keramik konservativ eingesetzt werden - mit dem Schwerpunkt auf moderaten, gleichmäßigen Spannungen und Dehnungen bei gleichzeitiger Vermeidung von Spannungssprüngen und einer möglichst großen Querschnittsdicke. Dadurch wird sichergestellt, dass sich lokale Defekte während des Gebrauchs nicht ausbreiten und zu einem vorzeitigen Versagen führen. Mit einer sorgfältigen Konstruktion, die sich an den einzigartigen Fähigkeiten und Grenzen von Nickelaluminid orientiert, leistet es in den vielen thermisch belastenden Anwendungen, die es ermöglicht, einen zuverlässigen Dienst.

Qualitätskontrolle und Inspektion von Nickelaluminid

Sicherstellung Nickelaluminidpulver und gefertigten Komponenten den Spezifikationen entsprechen, erfordert eine Kombination aus positiver Materialidentifizierung, Probenahme und chemischer Analyse, mikrostruktureller Charakterisierung, zerstörungsfreier Bewertung und Validierung der mechanischen Eigenschaften.

Analyse des Pulvers bestätigt die chemische Zusammensetzung mittels optischer Emission oder Röntgenfluoreszenzspektroskopie im Vergleich zu den Qualitätsspezifikationen. Die Siebung bestimmt die Übereinstimmung der Partikelgrößenverteilung. Die scheinbare Dichte und der Hallendurchsatz messen die Pulvereigenschaften für die nachgeschaltete Verarbeitung.

Positive Materialidentifizierung (PMI) Mittels Laser-Emissionsspektroskopie oder Röntgenfluoreszenz wird die tatsächliche gegenüber der erwarteten Legierungschemie bestimmt, um die Qualität zu sichern.

Optische Mikroskopie bewertet das Mikrogefüge - Homogenität, Korngröße, unerwünschte Phasen, Defekte - bei bis zu 1000-facher Vergrößerung an präparierten Proben. Die Bildanalyse quantifiziert die Kornmerkmale.

Rasterelektronenmikroskopie zeigt feinere mikrostrukturelle Details wie Korngrenzen, winzige Risse, intermetallische Ausscheidungen und Einschlüsse. Elementkarten bestätigen die Gleichmäßigkeit der Verteilung.

Transmissionselektronenmikroskopie bietet die höchste Vergrößerungsstufe für die Betrachtung innerer Strukturen und ermöglicht die Unterscheidung von Nano-Präzipitaten, atomaren Versetzungen, Phasengrenzen und Verstärkungspartikeln innerhalb der Metallmatrix.

Chemieprüfung mittels optischer Emission oder Massenspektrometrie erkennt Spurenelemente bis in den Bereich von Teilen pro Million und stellt fest, ob Verunreinigungen wie Schwefel, Sauerstoff und Kohlenstoff die Grenzwerte einhalten.

Röntgenbeugung identifiziert die vorhandenen Phasen anhand ihrer einzigartigen Beugungsmuster des Atomgitters. Bestätigt, dass die Phasenzusammensetzung den Erwartungen entspricht.

Mechanische Prüfung bestimmt, ob Festigkeit, Duktilität, Bruchzähigkeit, hohe Ermüdungszyklen, Kriechbeständigkeit, Risswachstumsparameter und andere Eigenschaften durch standardisierte Zug-, Druck-, Biege-, Bruch- und zyklische Belastungsprüfungen über einen Temperaturbereich hinweg die Mindestanforderungen erfüllen.

Zerstörungsfreie Bewertung Flüssigkeitseindringprüfung, Magnetpulver-, Ultraschall- und Durchstrahlungsprüfung zur Aufdeckung von Oberflächen- und Innenfehlern. Überprüfen Sie die Integrität kritischer Bereiche.

Korrosionsprüfung durch Einwirkung von Umgebungen, die die Betriebsbedingungen simulieren - Salznebel, schwefelhaltige Gase, Verbrennungsprodukte, Säuren - wird die Leistung anhand der Zielvorgaben bewertet. Die Analyse nach dem Test zeigt die Angriffsarten auf.

Lifetime Assessment Über Langzeittests bei erhöhten Temperaturen werden Kriechbruch, Spannungsbruch und thermomechanische Ermüdungsfestigkeit entsprechend den Anforderungen der Anwendung vorhergesagt - Tausende von Stunden für Flugzeugtriebwerke oder Jahre für die Stromerzeugung. Bestätigt die Konstruktionsspannen.

Bei Nickelaluminid hängt die Erfüllung Ihrer Erwartungen in hohem Maße von der Überprüfung ab, ob Chemie, Mikrostruktur und Eigenschaften mit den Spezifikationen, Normen und vorgesehenen Betriebsbedingungen übereinstimmen. Die Qualitätsvalidierung in Verbindung mit Prozesskontrollen gewährleistet eine zuverlässige Leistung bei anspruchsvollen Anwendungen.

Nickelaluminid Codes und Normen

Die branchenübergreifende Verwendung von Nickelaluminid erfordert einen Konsens über technische Spezifikationen in Bezug auf chemische Bereiche, Mindesteigenschaften, Qualitätsprüfungen, Herstellungsprozesse, Inspektionsverfahren und Konstruktionsmethodik. Anwendungsspezifische Normen zielen darauf ab, Lebensdauer, Sicherheit und Funktionalität zu gewährleisten.

Luft- und Raumfahrt

AMS 4001 - Nickel-Aluminid-Gussteile

AMS 2774 - Wärmebehandlung von Nickel-Aluminium-Pulver-Legierungen

Diese umfassen chemische Zusammensetzungen, mechanische Eigenschaften bei Raum- und erhöhter Temperatur, metallografische Normen, Prüfverfahren, Qualitätssicherungsschritte und auf Flugzeugtriebwerkskomponenten zugeschnittene Prozesskontrollen.

Additive Fertigung

ASTM F3055 - Standardspezifikation für die additive Fertigung von Strukturbauteilen aus Nickelaluminid (Ni3Al) durch Pulverbettschmelzen

Sie enthält Anforderungen an Pulverrohstoffe, Konstruktionsprinzipien, Prozessgrundlagen, Nachbearbeitung, Prüfverfahren, Inspektion und Abnahmekriterien bei der Herstellung von Teilen aus Nickelaluminid mit Laser-Pulverbett-Technologien.

Automobilindustrie

Während automobilspezifische Normen noch in der Entwicklung sind, werden Kontrollen und Leitlinien für die Verwendung von Hochleistungslegierungen aus der Luft- und Raumfahrt oder dem Energiesektor häufig angepasst oder übernommen.

Industrielle Heizung

Die ASM 2700-Sorten definieren verschiedene Nickelaluminid-Legierungen, die für Strahlrohre, Muffeln und andere Ofenkomponenten verwendet werden, und spezifizieren die Chemie, die mechanischen Eigenschaften, die Produktformen und die Qualitätskontrollen, die auf die thermische Verarbeitungsumgebung abgestimmt sind.

Die Verwendung dieser weithin anerkannten Codes und Spezifikationen bei der Herstellung oder dem Kauf von Nickelaluminid führt zu einer Angleichung zwischen Herstellern, Teileherstellern und Endverbrauchern in Bezug auf Qualität, Zuverlässigkeit und Sicherheit für den vorgesehenen Temperatureinsatzbereich.

Veröffentlichungen zur Nickelaluminidforschung

Zu den wichtigsten Nickelaluminid-Themen, die weltweit untersucht werden, gehören:

- Grundlegende Verformungs-, Verfestigungs- und Schädigungsmechanismen

- Entwicklung von Legierungen

- Pulverherstellung und Einarbeitung von Keramikpartikeln

- Additive Fertigung

- Hybridstrukturen mit anderen Legierungen

- Schützende Beschichtungen

- Verbesserung der Schweißbarkeit

Höhepunkte

- Die Universität Oxford modellierte die interatomare Bindung von Legierungszusätzen zur Verringerung der Versprödung

- Die Universität von Wisconsin demonstrierte die Verbesserung der Kriechlebensdauer von 30-40% durch Nanoeinschlüsse aus Zirkoniumoxid

- JAMRI Japan entwickelte Schaufeln aus Nickelaluminid für 700°C-Turbinentests

- GE Aviation produziert Turbinenteile mit Laser-Pulverbett-Schmelzverfahren

- ANSTO Australien entwickelte innovative Methoden zum Kleben bei niedrigeren Temperaturen

Führende Forschungsgruppen und wichtige Industrieunternehmen auf der ganzen Welt bauen daher die Fähigkeiten, das Wissen über die Verarbeitung und die Anwendung von Nickelaluminid in wichtigen Bereichen wie saubere Energie, Antriebstechnik und Hochtemperaturtechnologie weiter aus.

Die kontinuierliche Veröffentlichung von Ergebnissen in angesehenen, von Fachleuten geprüften Fachzeitschriften ermöglicht den Austausch von Erfahrungen, um die Reife dieser intermetallischen Hochleistungsverbindung voranzutreiben. Die wachsende Zahl von Forschungsarbeiten über Nickelaluminid unterstreicht das große Interesse und die Fortschritte in der wissenschaftlichen Gemeinschaft bei der Umwandlung seiner derzeitigen Nischenrolle in eine weitaus umfassendere Materiallösung.

FAQ

Was ist die Hauptverwendung von Nickelaluminidpulver?

Der Haupteinsatzbereich ist die Herstellung von Bauteilen für Hochtemperaturanwendungen, vor allem in der Luft- und Raumfahrt, im Energiesektor und in der Automobilindustrie, wo eine gute mechanische Festigkeit in sehr heißen, oxidativen oder korrosiven Atmosphären von mehr als 540°C (1000°F) gewährleistet sein muss.

Warum ist Nickelaluminid bei hohen Temperaturen besser als nichtrostende Stähle?

Dank des Aluminiums und anderer Legierungselemente ist Nickelaluminid weitaus widerstandsfähiger gegen Oxidation, Korrosion und Verformung als nichtrostende Stähle oberhalb von etwa 1000°F. Es opfert etwas Zähigkeit bei Raumtemperatur für thermische Stabilität.

Welches Metall hat den höchsten Schmelzpunkt?

Wolfram hat mit 3422°C (6192°F) den höchsten Schmelzpunkt. Nickelaluminid behält jedoch seine nützliche Festigkeit bis zu über 2000°F, viel höher als die obere Temperaturgrenze von Wolfram.

Ist Nickelaluminid besser als Inconel?

Inconel-Nickel-Superlegierungen bieten eine bessere Zugfestigkeit bei sehr hohen Temperaturen (>1100°C), sind aber schwerer, teurer und haben in einigen Temperaturbereichen eine geringere Oxidationsbeständigkeit als Nickelaluminide.

In welchen Branchen wird Nickelaluminid verwendet?

Die Luft- und Raumfahrt ist der führende frühe Anwender für Turbinenschaufeln, Turbolader und Raketendüsen. In der Energiewirtschaft wird es wegen seiner Hitze- und Korrosionsbeständigkeit zunehmend eingesetzt, z. B. in der konzentrierenden Solarenergie, in der chemischen Verarbeitung und in Stromturbinen.

Kann Nickelaluminid rosten?

Nein - Der hohe Aluminiumgehalt bildet eine zähe Aluminiumoxidschicht, die das darunter liegende Metall vor Sauerstoffangriffen bei hohen Temperaturen schützt. Diese selbstheilende Oxidschicht sorgt für die hervorragende Oxidationsbeständigkeit.

Kann man Nickelaluminid schweißen?

Nickelaluminid lässt sich nur schwer schmelzschweißen, ohne dass sich Risse bilden, aber es werden Fortschritte gemacht, um das Schweißen durch Löttechniken zu ermöglichen. Die additive Fertigung mittels Pulverbettschweißen bietet eine Alternative zum "Schweißen" in festem Zustand.

Warum ist Nickelaluminid schwer zu bearbeiten?

Seine hohe Festigkeit widersteht der Zerspanung, während die niedrige Duktilität bei Raumtemperatur zu Brüchen und Rissen bei der Bearbeitung führt, anstatt sich wie Stahl gleichmäßig zu verformen. Häufige Werkzeugwechsel und spezielle Sorten mit zähen Oxidschichten sind erforderlich.

Ist Nickelaluminid giftig?

Elementares Nickel und Aluminium haben eine geringe Toxizität und sind gängige technische Metalle. Feines Nickelaluminidpulver birgt jedoch ähnliche Gesundheitsrisiken für die Atemwege wie andere feine Pulver und erfordert Gegenmaßnahmen bei der Handhabung und Verarbeitung.

Dies sind die häufigsten Fragen zu Eigenschaften, Herstellung und Verwendung von Nickelaluminidpulver. Wenden Sie sich an uns, wenn Sie weitere Fragen haben!