mim Metallpulver ist ein vielseitiges Fertigungsverfahren zur Herstellung kleiner, komplex geformter Metallteile in großen Mengen unter Verwendung von Metallpulvern und Kunststoffbindemitteln. Dieser Leitfaden bietet einen detaillierten Überblick über MIM-Pulver, der die Zusammensetzung, die wichtigsten Eigenschaften, Anwendungen in verschiedenen Branchen, gängige Qualitäten und Spezifikationen sowie die wichtigsten globalen Lieferanten mit Preisindikatoren umfasst.

Überblick über MIM-Metallpulver

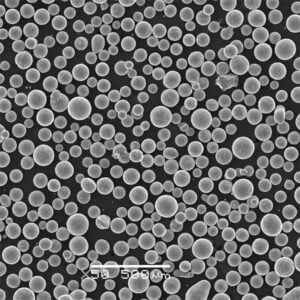

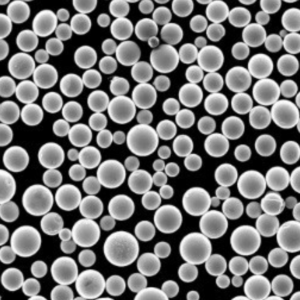

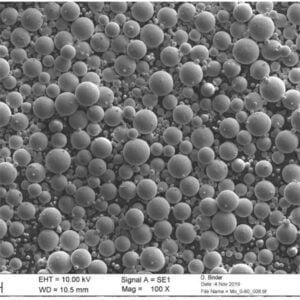

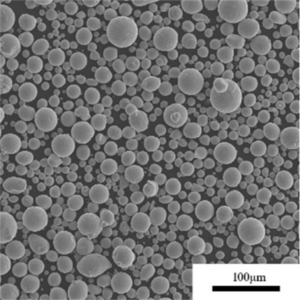

MIM-Pulver sind kugelförmige Metallpulver, die speziell für das Metall-Spritzgießverfahren entwickelt wurden. Sie weisen hervorragende Fließ- und Packungseigenschaften innerhalb der Spritzgussform auf, um eine hohe Grünfestigkeit vor der Binderentfernung und dem endgültigen Sintern des Teils zu erreichen.

Erforderliche Schlüsseleigenschaften von Metallpulvern für die MIM-Technologie:

- Kontrollierte Partikelgröße und Größenverteilung

- Hohe Reinheit mit geringerem Sauerstoff- und Stickstoffgehalt

- Guter Pulverfluss und hohe Packungsdichte

- Vermischbarkeit und Kompatibilität mit Bindemittelsystemen

- Sphärizität, geringe Porosität, wenige Satelliten und glatte Oberflächenmorphologie

Diese strengen Eigenschaften führen zu qualitativ hochwertigen Endteilen aus Metall, die die Komplexität von Kunststoffteilen mit der hohen Leistung von maschinell bearbeiteten Metallteilen kombinieren.

Zu den gebräuchlichsten MIM-Legierungen gehören Edelstahl, niedrig legierter Stahl und Werkzeugstahl, magnetische Legierungen, schwere Wolframlegierungen und Titan+Titan-Legierungen.

Zusammensetzung der wichtigsten MIM-Metallpulver

MIM eignet sich für eine Reihe von Werkstoffen, darunter rostfreie Stähle, legierte Stähle, magnetische Legierungen, Titan, Wolfram usw., die durch Optimierung der Zusammensetzung auf spezifische Anwendungen zugeschnitten sind.

Typische Zusammensetzungen von MIM-Metallpulvern

| Legierung Typ | Wichtige Legierungselemente |

|---|---|

| Rostfreier Stahl | Fe + 17-20% Cr + 8-12% Ni + geringe Zusätze von Mo, Mn, Si |

| Niedrig legierter Stahl | Fe + Cr + Mo + Mn + Ni + C |

| Werkzeugstahl | Fe + Cr + W + Mo + V + C |

| Weichmagnetisch | Fe + Ni + Mo , Fe + Cr + Si + Nb + Cu + Ti , Fe + Cr + Co + Mo + Al |

| Kobalt Chrom | Co + Cr + Mo + geringere Elemente |

| Wolfram Schwere Legierung | W + Ni + Fe , W + Ni + Cu |

| Titan Grad 1-4 | Ti + Spuren von C, Fe, O, N und H |

Die Pulverhersteller passen das Verhältnis der wichtigsten Legierungselemente in Verbindung mit der Partikelgrößenverteilung und der Wahl des Bindemittels an, um die Leistungsanforderungen von MIM-Produkten in diesem vielfältigen Werkstoffspektrum von Edelstahl bis Titan- und Wolframlegierungen zu erfüllen.

Hauptmerkmale und Anwendungen von MIM-Pulvern

Merkmale und typische Anwendungen in allen MIM-Legierungskategorien:

| Legierung Typ | Merkmale | Anwendungen |

|---|---|---|

| Rostfreier Stahl | Hohe Festigkeit, Verschleiß- und Korrosionsbeständigkeit, Biokompatibilität | Medizinische Geräte, Besteck, Handwerkzeuge, Ventile, Sanitärarmaturen |

| Niedrig legierter Stahl | Wärmebehandelbar, ultrahohe Festigkeit, Verschleißfestigkeit | Automobilindustrie, Feuerwaffen, Zahnräder, Werkzeugeinsätze |

| Werkzeugstahl | Sehr hohe Härte + Verschleißfestigkeit, Wärmebehandlungsverhalten | Stanzen, Matrizen, Industriemesser, chirurgische Werkzeuge |

| Weichmagnetisch | Hohe magnetische Permeabilität, geringe Kernverluste | Magnetische Sensoren, Elektromotorenteile, Relais, magnetische Abschirmung |

| Kobalt Chrom | Biokompatibel, verschleiß- und korrosionsfest, hohe Steifigkeit | Orthopädische + Zahnimplantate, Prothetik |

| Wolfram Schwere Legierung | Sehr hohe Dichte, schwingungsdämpfend | Gegengewichte, Strahlungsabschirmung, Auswuchten des Rotors |

| Titan-Legierungen | Geringe Dichte, Korrosionsbeständigkeit, biokompatibel | Luft- und Raumfahrt, medizinische Implantate, Sportartikel |

MIM erweitert die Konstruktionsfreiheit und den Anwendungsbereich all dieser hochentwickelten Metalllegierungen zu kleinen Bauteilen mit geringeren Nettoformkosten im Vergleich zu Alternativen wie der Präzisionsbearbeitung.

Metall-Spritzgießen Prozess-Parameter

Um eine optimale Leistung der MIM-Technologie zu erzielen, müssen die Parameter des Ausgangsmaterials und die Prozessbedingungen optimiert werden:

Wichtige Prozessschritte und -variablen beim Metall-Spritzgießen

| Bühne | Prozessbedingungen |

|---|---|

| Vorbereitung von Rohstoffen | Pulvereigenschaften, Bindemittelformulierung, Mischverfahren, Granulierbedingungen |

| Spritzgießen | Werkzeugtemperatur, Druckprofile, Einspritzgeschwindigkeit, Kühlgeschwindigkeit |

| Entbinden | Lösungsmittel, thermische Profile, Katalysebedingungen |

| Sintern | Atmosphäre, Temperatur, Verweilzeiten |

Pulvereigenschaften wie Partikelgrößenverteilung, Morphologie und Reinheit bestimmen die mechanische Leistung, während Bindemittel für die notwendige Viskosität und leichte Entfernbarkeit sorgen.

Wechselwirkungen zwischen Metallpartikeln, Polymeren, Lösungsmitteln und Temperaturgradienten beeinflussen die endgültigen Eigenschaften. Sobald die Rezeptur feststeht, sorgt die Automatisierung für Konsistenz.

Die Rolle der Pulvereigenschaften bei der Optimierung der MIM-Leistung

| Pulver Parameter | Auswirkungen auf MIM-Prozess und Produkte |

|---|---|

| Partikelgrößenverteilung | Grünteilfestigkeit und Sinterdichte |

| Morphologie des Pulvers | Metall-Bindemittel-Mischung, Pulververpackung und -fluss |

| Gehalt an Oberflächenoxid | Defekte wie Restkohlenstoff, die die Reinheit beeinträchtigen |

| Satellitenteilchen | Formenverschleiß mit Auswirkungen auf die Lebensdauer der Werkzeuge und die Oberflächengüte |

Daher entwickeln Pulverhersteller Aspekte wie Größenbereich, Formverhältnisse, Sauberkeit usw. auf der Grundlage der Funktionalität des Endteils.

Spezifikationen und Kontrollstandards für MIM-Pulver

Um die Eignung von Rohstoffen für das Metall-Spritzgießverfahren zu gewährleisten, gibt es verschiedene nationale und internationale Spezifikationen mit Normen für Zusammensetzungsgrenzen, Partikelgrößenverteilung, Verunreinigungsgrenzen, Verpackung usw.

Wichtige Normen zur Kontrolle der Qualität und Konsistenz von Pulver:

| Standard | Zweck |

|---|---|

| ISO 13330 | Bestimmt die Partikelgrößenverteilung von der Fein- bis zur Grobfraktion |

| ASTM B215 | Enthält einen Standardleitfaden für die Probenahme von Metallpulvern |

| MPIF 04 | Prüfverfahren für Schussdichte, Fließgeschwindigkeit und Kompressibilität |

| ASTM E345 | Definiert Methoden zur chemischen Analyse der Pulverzusammensetzung |

| ASTM B809 | Befasst sich mit der empfohlenen Verpackung und dem Transport von Metallpulvern |

Zertifizierte MIM-geeignete Pulver, die durch statistische Qualitätskontrolle unterstützt werden, gewährleisten eine zuverlässige und wiederholbare Leistung und reduzieren die Qualifizierungszeit. Eine strenge Protokollierung unterstützt die Fehleranalyse.

Anforderungen an die Partikelgrößenverteilung für MIM-Pulver

Die speziell auf den MIM-Prozess zugeschnittene Partikelgrößenverteilung führt zu einer gleichbleibenden Packungsdichte über Millionen von Spritzzyklen. Dies minimiert den Werkzeugverschleiß, vermeidet Grünteildefekte und optimiert die mechanische Integrität des Sinters.

Typische Spezifikationen der Partikelgrößenverteilung von MIM-optimierten Pulvern

| Partikelgröße (μm) | 316L-Edelstahl | 17-4PH Edelstahl | H13 Werkzeugstahl |

|---|---|---|---|

| Weniger als 5 μm | ≤ 7% | ≤ 6% | ≤ 3% |

| 5 μm bis 15 μm | 10-35% | 15-38% | 35-40% |

| 15 μm bis 45 μm | Bilanz | Bilanz | Bilanz |

| Größer als 45 μm | ≤ 7% | ≤ 10% | ≤ 5% |

Der mittlere Korngrößenbereich gewährleistet eine gleichmäßige Binderbeschichtung, Packung und Homogenität der Mischung, die für eine hohe Sinterdichte erforderlich ist. Minimaler Feinanteil reduziert den Formenverschleiß, während begrenztes Überkorn Entmischungsprobleme vermeidet.

Globale Anbieter von Metallpulvern in MIM-Qualität

Da sich das Wachstum der MIM-Industrie aufgrund der Nachfrage in der Automobil-, Medizin- und Unterhaltungselektronik beschleunigt, sind einige der wichtigsten globalen Anbieter von maßgeschneiderten MIM-Pulvern:

Führende Hersteller und Anbieter von kundenspezifischen MIM Metall-Pulver

| Unternehmen | Standort des Hauptquartiers |

|---|---|

| Sandvik Fischadler | Neath, Vereinigtes Königreich |

| Höganäs | Schweden |

| AMETEK | Vereinigte Staaten |

| BASF | Deutschland |

| Rio Tinto Metallpulver | Sorel-Tracy, Kanada |

| Jilin Ferroalloys | China |

| Japan Neues Metall | Japan |

| Herstellung von Metallpulvern | UK |

Diese etablierten Metallpulverhersteller verfügen über das notwendige Fachwissen und die notwendigen Kontrollen in den Bereichen Desoxidation, Inertgaszerstäubung, Sieben, Mischen und sphärisches Glühen, die für MIM-kompatible Ausgangsmaterialien unerlässlich sind.

Neben diesen großen Anbietern gibt es viele kleinere regionale Unternehmen, die Nischen-Leichtmetalllegierungen, Werkzeugstähle usw. anbieten, aber die globale Lieferlogistik ist eingeschränkt.

Weltweite Produktionskapazität und Nachfrage nach MIM-Pulvern

Der rasch steigende Einsatz von MIM für kleine Präzisionsbauteile in verschiedenen Anwendungen erhöht die Produktionskapazität.

Schätzungen zur Größe des globalen Metallpulverspritzgussmarktes:

- Aktuelle Marktgröße ab 2022: ~120.000 Tonnen

- Prognostizierte Marktgröße bis 2027: über 160.000 Tonnen

- CAGR für die Pulvernachfrage zwischen 2022-2027: ~6%

MIM dringt in neue Gebiete vor, angetrieben durch die wachsende Nachfrage nach MIM-Bauteilen aus allen Arten von Metallen - von Edelgold, Silber und Platin bis hin zu Kupfer, Aluminium, Magnesium und deren Legierungen neben den üblichen Edelstählen, Werkzeugstählen, Wolfram-Schwerlegierungen usw.

Preistrends und Kostenmodelle für MIM-Metallpulver

Die Preise für MIM-Pulver hängen von der Zusammensetzung, der Qualitätskonformität, der vom Pulverhersteller verwendeten Produktionstechnologie und den Abnahmemengen ab.

Typische Preisspannen für MIM-optimierte Pulver:

| Material | Preis pro kg (USD/kg) |

|---|---|

| Rostfreier Stahl | 5 – 15 |

| Werkzeugstahl | 15 – 30 |

| Kobalt Chrom | 50 – 80 |

| Titan Ti64 | 100 – 200 |

| Inconel | 150 – 300 |

Werkzeugstähle, Titanlegierungen und Superlegierungen sind im Allgemeinen teurer, was auf die inhärenten Rohstoffkosten und die fortschrittlichen Pulverherstellungstechniken wie die Schutzgasverdüsung zurückzuführen ist.

Hochreine, für Medizin und Luft- und Raumfahrt zertifizierte Pulver mit Chargenrückverfolgbarkeit erfordern einen Aufschlag von ~30% auf die Industriequalität. Große OEM-Käufer profitieren von Preisnachlässen von bis zu 20% gegenüber dem Durchschnittspreis.

Möglichkeiten zur Kosteneinsparung im Lebenszyklus von MIM-Pulver:

| Bühne | Gelegenheit zum Sparen |

|---|---|

| Qualifizierung | Schnellere Zulassung mit bewährten MIM-fertigen Pulvern |

| Beschaffung | Vertragspreise für Massenware von führenden Herstellern |

| Bestandsaufnahme | Just-in-time-Lieferung vermeidet Lagerhaltung |

| Betrieb | Wiederverwendung des zurückgewonnenen Pulvers nach Prüfung der Zusammensetzung und der Partikelgrößenverteilung |

Durch Prozessverbesserungen werden die Kosten für MIM-Teile weiter gesenkt, wodurch hochkomplexe Designs wirtschaftlich werden.

Vergleichende Analyse von MIM mit konkurrierenden Metallherstellungsoptionen

Das MIM-Verfahren konkurriert mit Präzisionsbearbeitungsmethoden für die Herstellung kleiner komplexer Metallteile.

MIM gegenüber alternativen Fertigungstechnologien - vergleichende Analyse

| Parameter | Metall-Spritzgießen (MIM) | Präzisions-CNC-Bearbeitung | Feinguss |

|---|---|---|---|

| Einrichtungskosten | Hoch für Schimmel | Niedriger als additiver Prozess | Mittel durch Wachsausschmelzung |

| Vorlaufzeit | Lang aufgrund der Formgebung | Schneller vom CAD zur Bearbeitung | Mittel wegen der Werkzeugausstattung |

| Geometrische Freiheit | Hoch, um komplexe Formen zu formen | Begrenzt durch den subtraktiven Ansatz | Fähigkeiten mittlerer Komplexität |

| Gewichtsreduzierung | Ermöglicht Gewichtsreduzierung durch Optimierung | Schwierig bei der Entfernung von überschüssigem Material | Irgendwie möglich |

| Teil Konsistenz | Extrem hoch | Abhängig von den Fähigkeiten des Bedieners | Ziemlich hoch nach Prozessreife |

| Kostenprofil | Wirtschaftlich ab 10000-50000 Stückzahlen | Billiger unter 10000 Einheiten | Geringe bis mittlere Mengen ideal |

| Vertikale Skalierbarkeit | Große Kapazität durch Hochdruck-Spritzgießmaschinen | Begrenzt durch die Größe der Werkzeugmaschine | Begrenzt durch Autoklavenkapazitäten |

MIM bietet erstklassige Designflexibilität in Kombination mit sehr hohen Stückzahlen und Gewichtsreduzierung zu Kostenpunkten, die weder durch maschinelle Bearbeitung noch durch Gussverfahren erreicht werden können, was zu einer beschleunigten Einführung in den Segmenten Automobil, Medizin, Unterhaltungselektronik und Industrie führt.

FAQs

F: Welches ist das am häufigsten verwendete Metallpulver bei MIM?

A: 316L-Edelstahlpulver ist das Arbeitspferd für etwa 50% des gesamten MIM-Industrievolumens, da es eine optimale Kombination aus Festigkeit, Korrosionsbeständigkeit, Biokompatibilität, Umweltstabilität und Kosten bietet.

F: Wie werden die Eigenschaften von MIM-Teilen gesteuert?

A: Die Pulvereigenschaften wie Partikelgrößenverteilung, Geometrie und Reinheit bestimmen die mechanische Leistung und Qualität des Endteils. Diese Eigenschaften des Ausgangsmaterials in Kombination mit den Prozessvariablen steuern die Spezifikationen des MIM-Endbauteils.

F: Sind MIM-Bauteile genauso stabil wie Knetmetalle?

A: Richtig formulierte und verarbeitete Teile erreichen eine Festigkeit von >95% des Knetmaterials. HIP (Hot Isostatic Pressing) kann innere Hohlräume beseitigen und die Ermüdungsfestigkeit und Oberflächenhärte weiter verbessern.

F: Was beeinflusst die Preise für MIM-Pulver?

A: Die Preise sind abhängig von der Zusammensetzung (z. B. kosten Edelmetalle mehr), der angestrebten Qualitätskonformität, der von den Pulverherstellern verwendeten Produktionstechnologie und den Abnahmemengen der Hersteller von MIM-Teilen.

F: Kann MIM leichte Bauteile ermöglichen?

A: Ja, MIM ermöglicht eine erhebliche Gewichtsreduzierung durch Topologieoptimierungen, die mit subtraktiven Bearbeitungsmethoden nicht möglich sind, da die Verstärkung nur entlang der Lastpfade erfolgt. Dies führt zu einer schnelleren Akzeptanz der Mobilität.