Metall-Spritzgießen, oder MIM-Metallpulverist ein Fertigungsverfahren, das sich zunehmender Beliebtheit erfreut, da es die Herstellung komplexer, hochpräziser Metallteile in großen Mengen ermöglicht. Im Kern besteht das MIM-Verfahren aus einem Ausgangsmaterial, das aus feinen Metallpulverpartikeln besteht, die mit einem Bindemittel gemischt werden. Wenn dieses Ausgangsmaterial in eine Form gespritzt wird, lassen sich komplizierte Formen herstellen, die mit anderen Metallbearbeitungsverfahren nur schwer oder gar nicht möglich wären.

Der entscheidende Faktor, der MIM lebensfähig macht, ist die spezialisierte MIM-Metallpulver verwendet. Dieses Pulver, das in der Regel eine Partikelgröße von weniger als 20 Mikrometern hat, liefert den Metallanteil des fertigen Teils. Allerdings eignen sich nicht alle Metallpulver gut für MIM. Die Eigenschaften des Pulvers wie Zusammensetzung, Partikelgrößenverteilung, Morphologie, Fließgeschwindigkeit und Reinheit können sich auf den Spritzgießprozess und die Eigenschaften der fertigen Bauteile auswirken.

Dieser Leitfaden befasst sich eingehend mit MIM-Metallpulvern - was sie sind, wie sie funktionieren und wie man das richtige Pulver auswählt. Er deckt alles ab, von Pulverproduktionsmethoden, Klassifizierungen und Industriestandards bis hin zu den Auswirkungen von Zusammensetzung und Pulvereigenschaften auf das Verhalten des MIM-Rohstoffs und die Qualität der Teile. Lesen Sie weiter, um einen umfassenden Überblick über diesen wichtigen MIM-Rohstoff zu erhalten.

MIM-Metallpulver Zusammensetzung

Das MIM-Verfahren eignet sich für eine breite Palette von Metallen und Legierungen als Grundmaterial für das Pulver. Jedes bietet unterschiedliche Eigenschaften, von hochfesten Stählen bis hin zu Legierungen mit Formgedächtnis. Zu den gängigen Kategorien gehören:

| Metall oder Legierung | Wesentliche Merkmale |

|---|---|

| Rostfreie Stähle | Korrosionsbeständigkeit, hohe Festigkeit, einige magnetische Eigenschaften |

| Werkzeugstähle | Sehr hohe Härte und Verschleißfestigkeit |

| Niedrig legierte Stähle und Kohlenstoffstähle | Magnetische Eigenschaften, Wärmebehandelbarkeit, geringere Kosten |

| Kupferlegierungen | Hohe thermische und elektrische Leitfähigkeit |

| Schwere Wolframlegierungen | Extrem hohe Dichte, schwingungsdämpfend |

| Legierungen mit Formgedächtnis | Formveränderung, Biokompatibilität |

| Edelmetalle | Korrosionsbeständigkeit, hohe Leitfähigkeit, ästhetische Eigenschaften |

Tabelle: Gängige MIM-Metallpulverzusammensetzungen und ihre bemerkenswerten Eigenschaften

Die spezifische chemische Zusammensetzung ist ein Schlüsselfaktor, der die Eigenschaften und die Leistung des endgültigen MIM-Teils bestimmt. Daher kontrollieren die Pulverhersteller die Zusammensetzungen genau, um die Toleranzen zu verringern.

Gemeinsame Elemente, die mit unedlen Metallen wie Eisen, Nickel und Kobalt legiert sind, dienen verschiedenen Zwecken:

- Chrom, Molybdän, Vanadium - erhöhen Festigkeit, Zähigkeit und Verschleißfestigkeit

- Kohlenstoff, Bor, Titan - Verbesserung der Härtbarkeit durch Wärmebehandlung

- Nickel, Mangan - Modulation der Umwandlungstemperaturen

- Kupfer - verbessert die Leitfähigkeit und Korrosionsbeständigkeit

- Wolfram, Tantal - erhöhen die Dichte erheblich

Die Flexibilität von MIM ermöglicht es den Konstrukteuren, durch eine sorgfältige Materialauswahl Eigenschaften wie Steifigkeit, Härte oder elektrischen Widerstand für ihre spezielle Anwendung zu optimieren.

MIM-Metallpulver Produktionsmethoden

Es gibt mehrere ausgereifte Verfahren zur Herstellung von Metallpulvern in der für MIM erforderlichen Größe und Präzision. Die beiden bekanntesten Verfahren sind:

| Prozess | Beschreibung | Typische Materialien | Kostenniveau |

|---|---|---|---|

| Gaszerstäubung | Schmelzmetallstrom, der durch Hochdruck-Inertgasstrahlen in feine Tröpfchen zerlegt wird, die sich zu Pulver verfestigen | Häufigste Methode für MIM; breites Legierungsspektrum einschließlich Stähle, Superlegierungen, Werkzeugstähle, Edelmetalle | Höhere Kosten |

| Wasserzerstäubung | Strom aus geschmolzenem Metall, der durch Hochdruckwasserstrahlen in Tröpfchen zerlegt wird; weniger Kontrolle über die Partikelgrößenverteilung | Weniger häufig für MIM; typischerweise niedrig legierte Materialien wie Kohlenstoffstähle | Niedrigere Kosten |

| Elektrolytische | Metallkationen in der Elektrolytlösung werden auf der Kathode abgeschieden und als Pulver gesammelt; die Partikeleigenschaften sind sehr gut kontrollierbar | Verwendet für Kupfer-, Eisen- und Kobaltpulver | Mäßige Kosten |

| Carbonyl | Thermische Zersetzung von Metallcarbonyl-Dampf führt zur Bildung von reinem Metallpulver | Hochreines Nickel, Eisen und Kobalt | Höhere Kosten |

Tabelle: Vergleich handelsüblicher MIM-Metallpulver-Produktionsverfahren

Sekundäre Verfahren wie Glühen, Zerkleinern, Sieben und Mischen werden eingesetzt, um die gewünschte Partikelgrößenverteilung, Morphologie und andere Eigenschaften zu erreichen. Gebrauchsfertige MIM-Pulver sind hochgradig kugelförmig und weisen eine kontrollierte Mikrostruktur auf, die auf die jeweilige Legierung und Anwendung zugeschnitten ist.

MIM-Metallpulver Partikelgröße

Eine entscheidende Eigenschaft des MIM-Rohmaterials ist die feine Partikelgröße, die erforderlich ist, um eine hohe Sinterdichte und eine komplexe Geometrie zu erreichen. Für rostfreien Stahl 17-4PH, eine gängige MIM-Legierung, zeigt das nachstehende Diagramm der Partikelgrößenverteilung den typischen Bereich:

Typische Partikelgrößenverteilung für gaszerstäubten 17-4PH-Edelstahl nach MPIF-Standard 35

Die wichtigsten Erkenntnisse:

- Über 90% der Partikel liegen zwischen 1-20 Mikrometer

- Mittlere Partikelgröße zwischen 4 und 5 Mikrometern

- Pulver, die außerhalb dieser Verteilung liegen, können Form- oder Sinterfehler verursachen.

Die Kontrolle der Partikelgröße ist entscheidend für den Pulverfluss und die Packungsdichte beim Einspritzen. Ultrafeine Partikel können kohäsiv sein und agglomerieren, während große Partikel Wandreibung und ungleichmäßige Bindemittelverteilung verursachen. MIM-Pulver müssen diese Faktoren ausgleichen.

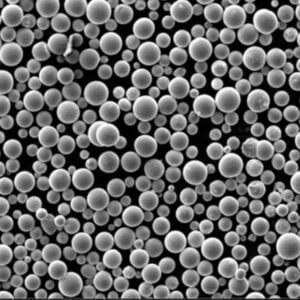

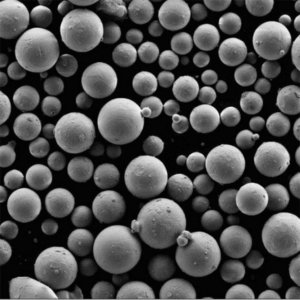

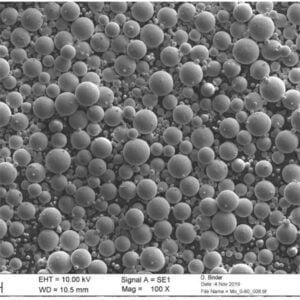

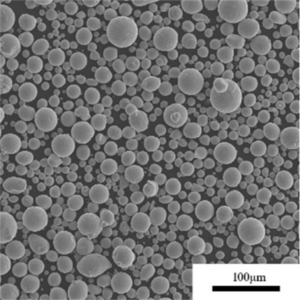

MIM Metallpulver-Morphologie

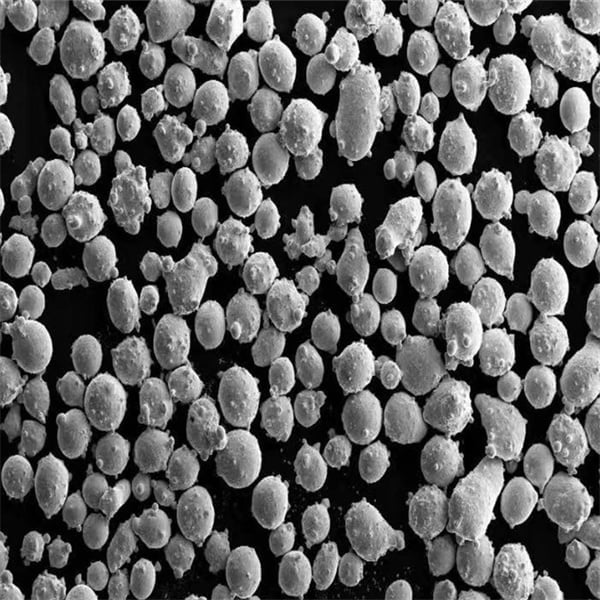

Neben der Kontrolle der Größe auf mikroskopischer Ebene sind auch die Pulverform und die Oberflächenstruktur von entscheidender Bedeutung. Die Gaszerstäubung erzeugt hochgradig kugelförmige, glatte Pulver, die sich optimal für die MIM-Zuführung eignen.

Im Vergleich dazu können wasserzerstäubte Partikel, obwohl sie unregelmäßiger sind, eine bessere Reibung zwischen den Partikeln und eine höhere Grünfestigkeit aufweisen. Manchmal werden auch Mischungen von Pulvermorphologien verwendet.

Mikroskopische Aufnahmen zum Vergleich gängiger MIM-Pulver-Morphologien

Überlegungen zur Morphologie des Pulvers:

- Glatte, kugelförmige Partikel verbessern die Fließgeschwindigkeit durch die Formanlagen

- Gröbere Partikel mit Satelliten können sich mechanisch verzahnen, um die Grünfestigkeit zu erhöhen

- Unregelmäßige Formen machen die Partikel kohäsiver und anfälliger für Agglomeration

Der Formulierer des Rohmaterials wählt ein optimales Gleichgewicht zwischen Pulverfluss und Bindemittelhaftung auf der Grundlage der Anforderungen des Endprodukts.

MIM Metallpulver-Normen

Weltweit angenommene Normen helfen bei der Festlegung von Qualitätsmaßstäben und Prüfverfahren für Metallpulver. Sie ermöglichen einen zuverlässigen Vergleich von Pulvern verschiedener Anbieter. Einige bemerkenswerte Normen sind:

- MPIF-Norm 35 - Deckt die Charakterisierung von Partikelgröße, Hallendurchsatz, Klopfdichte und mehr für MIM-Pulver ab

- ASTM B833 - Leitfaden für pulvermetallurgische Werkzeugstähle für die MIM-Verarbeitung

- ISO 22068 - Spezifiziert die Anforderungen an Pulver aus nichtrostendem Stahl für MIM

Seriöse Pulverhersteller testen jede Pulvercharge und stellen Unterlagen zur Verfügung, die die Konformität belegen. Diese Datenblätter bieten dem Formulierer von MIM-Rohstoffen eine Grundlage für die Qualifizierung neuer Materialien.

Wie Pulvereigenschaften die MIM-Verarbeitung beeinflussen

Die Zusammensetzung und die Eigenschaften eines Pulvers können jede Phase des MIM-Verfahrens erheblich beeinflussen - vom Formverhalten bis zu den endgültigen Materialeigenschaften nach dem Sintern.

Auswirkungen des Spritzgießens

Pulvereigenschaften, die die Spritzgießleistung beeinflussen

Einzelheiten darüber, wie sich die einzelnen Faktoren auf die Formfüllung und die Qualität der Grünteile auswirken:

- Partikelgröße - Ultrafeine Pulver sind fließunfähig und verursachen Formfehler. Zu grobe Partikel verursachen Probleme mit der Entmischung des Bindemittels.

- Morphologie - Glatte, kugelförmige Partikel verbessern den Fluss durch Zuführungssysteme. Satellitenförmige Partikel erhöhen die Reibung, steigern aber die Grünfestigkeit.

- Dichte des Gewindebohrers - Eine höhere Dichte verbessert die Partikelpackung und reduziert das benötigte Bindemittelvolumen.

- Hall-Durchflussmenge - Misst die Zeit, die 50 g Pulver benötigen, um durch einen standardisierten Trichter zu fließen. Fließgeschwindigkeiten unter 30 Sekunden deuten auf Kohäsionsprobleme hin.

- Chemie - Die Legierungszusammensetzung beeinflusst die Schmelztemperatur, die Rohdichte und die Oberflächenspannung mit dem Bindemittel.

Sinter-Verhalten

Beim Sintern wird zunächst das Bindemittel aus dem geformten ("grünen") Teil entfernt, bevor thermische Prozesse die Metallpartikel zu einer dichten Struktur verschmelzen. Pulvereigenschaften wie Partikelgröße, Reinheit, Oxidanteil und Legierungszusammensetzung beeinflussen diese Mechanismen.

| Pulvereigenschaft | Sintereinfluss |

|---|---|

| Partikelgrößenverteilung | Zu viele ultrafeine Partikel behindern die Bindung zwischen den Partikeln und die Verdichtung |

| Verunreinigungsgrade | Verunreinigungen beeinträchtigen die Bindung zwischen den Partikeln und führen zu Defekten |

| Sauerstoff-/Stickstoffgehalt | Überschüssige Oxid- oder Nitridphasen verhindern die Verdichtung |

| Legierungsgehalt | Beeinflusst die Bildung der flüssigen Phase, die Sinterkinetik und die Entwicklung des Gefüges |

Tabelle: Der Einfluss der Pulvereigenschaften auf das Sinterverhalten und die Qualität der Endprodukte

Aufgrund ihrer langjährigen Erfahrung wählen die Pulverhersteller für jedes Legierungssystem die optimalen Parameter für die MIM-Verarbeitung aus, wobei die Kostenvorgaben eingehalten werden.

Noten von MIM-Metallpulver

Für gängige MIM-Legierungen wie rostfreien Stahl 316L und ausscheidungsgehärteten rostfreien Stahl 17-4PH werden mehrere Pulversorten für unterschiedliche Anwendungen angeboten:

| Klasse | Merkmale | Typische Anwendungen |

|---|---|---|

| Standard | Vollständig qualifiziertes MIM-Pulver, das die Spezifikationen für Größe und Chemie erfüllt | Großvolumige Anwendungen, die keine strengen mechanischen Eigenschaften erfordern |

| Hohe Leistung | Zusätzliche Siebung für die Oberflächenqualität; geringerer Oxidgehalt; strengere Kontrolle der Partikelgröße | Anwendungen, die eine höhere Festigkeit, Duktilität und Schlagzähigkeit erfordern |

| Plasma Sphäroidisiert | Weiterverarbeitung zur Erzielung einer extrem glatten, kugelförmigen Morphologie | Bauteile mit dünnen Wänden, feinen Merkmalen, enger Maßkontrolle |

Tabelle: Vergleich der MIM-Pulversorten aus Edelstahl 316L

Mit höherwertigen Pulvern lassen sich in der Regel dünnere Wände, feinere Details, bessere Toleranzen und mechanische Leistungen erzielen. Dies geht mit höheren Pulverkosten einher, so dass Standardqualitäten für Anwendungen mit hohem Volumen und mäßigen Eigenschaften verwendet werden, um den Preis der Komponenten zu kontrollieren.

MIM-Metallpulver-Preise

Da es sich bei MIM-Pulvern um ein spezielles Material handelt, das eine umfangreiche Verarbeitung erfordert, wird für Anwendungen wie pulvermetallurgisches Pressen und additive Fertigung ein Aufpreis gegenüber Standardmetallpulvern verlangt.

| Material | Pulversorte | Kosten pro kg |

|---|---|---|

| 316L-Edelstahl | Standard | $50-60 |

| 316L-Edelstahl | Hohe Leistung | $65-75 |

| 17-4PH-Edelstahl | Standard | $65-80 |

| 17-4PH-Edelstahl | Hohe Leistung | $90-110 |

Tabelle: Beispielhafte Preisspannen für gängige MIM-Metallpulver

Um die höheren Pulverkosten auszugleichen, zielt MIM auf kleine, komplexe Bauteile mit wirtschaftlicher Großserienfertigung ab. Die Miniaturisierung der Teile und die Konsolidierung des Designs verbessern auch die Kostenstruktur.

Faktoren, die den Preis von MIM-Pulver beeinflussen:

- Kosten für Basislegierungen - Edelmetalle am höchsten, Grundstofflegierungen am niedrigsten

- Produktionsverfahren - Wasserzerstäubung kostengünstiger als Gaszerstäubung

- Zusätzliche Screening- und Qualitätskontrollschritte

- Einkaufsvolumen - Großhandelspreise ermöglichen Mengenrabatte

- Marktdynamik - Schwankungen der Rohstoff- und Energiepreise verursachen Preisschwankungen

MIM Metallpulver-Handling

Um Verunreinigungen zu vermeiden und die Fließeigenschaften zu erhalten, müssen MIM-Pulver richtig gehandhabt werden:

- Lagern Sie versiegelte Pulver in einer kühlen, trockenen, inerten Umgebung, um die Oxidation zu minimieren.

- Vermeiden Sie direktes Sonnenlicht oder UV-Strahlung, um Gefügeschäden zu vermeiden.

- Behälter vorsichtig handhaben und transportieren; geerdete Geräte verwenden, um statische Aufladung zu vermeiden

- Ausgießen und Umfüllen nach Möglichkeit in Handschuhkästen mit inerter Atmosphäre

- Vor der Verwendung sind die Behälter gründlich zu mischen, um die Partikelgrößen neu zu verteilen und eine Entmischung zu verhindern.

Pulver, die die Haltbarkeit überschreiten oder verunreinigt sind, dürfen nicht als Ausgangsmaterial verwendet werden, da sie die Eigenschaften der Teile beeinträchtigen. Befolgen Sie stets die Empfehlungen des Lieferanten zur ordnungsgemäßen Handhabung des Pulvers.

MIM Metall-Pulver Anbieter

Mehrere große Unternehmen sind zu Marktführern geworden, indem sie sich auf die Herstellung von gaszerstäubtem Metallpulver in dem von den Herstellern von MIM-Rohstoffen benötigten Umfang spezialisiert haben. Zu den namhaften Anbietern von MIM-Pulver gehören:

| Unternehmen | Hauptsitz | MIM-Portfolio |

|---|---|---|

| Sandvik Fischadler | Neath, UK | Breites Legierungsspektrum; hohe Reinheitsstandards |

| Schreiner Pulvertechnologie | Pittsburgh, USA | Enge Größenverteilungen; hohe Abstichdichten |

| Höganäs | Höganäs, Schweden | Breite Legierungsauswahl; hohe Reinheitsstandards |

| Atmix Corp. | Japan | Schwerpunkt auf nichtrostenden, Werkzeug- und legierten Stählen |

Tabelle: Die wichtigsten globalen Anbieter von MIM-Spezialmetallpulvern

Seriöse Lieferanten stellen Pulver unter strenger Qualitätskontrolle her und führen umfangreiche Produkttests durch, um die Konsistenz der einzelnen Chargen zu gewährleisten. Langfristige Partnerschaften zwischen dem Pulverhersteller und dem Formulierer von MIM-Rohstoffen sind typisch.

Häufig gestellte Fragen

Welches ist das am häufigsten verwendete Metallpulver für MIM-Rohstoffe?

Das Arbeitspferd der MIM-Metalle ist der rostfreie Stahl, auf den über 50% des MIM-Marktes entfallen. Edelstahl 316L und der ausscheidungshärtende Edelstahl 17-4PH sind die am häufigsten verwendeten Zusammensetzungen. Die Korrosionsbeständigkeit und die hervorragenden mechanischen Eigenschaften machen rostfreien Stahl zu einem idealen MIM-Material für viele Anwendungen.

Warum ist die Partikelgröße von MIM-Pulver im Vergleich zu Metallpulvern zum Pressen so klein?

Beim Metall-Spritzgießen liegt ein wesentlicher Vorteil in der Herstellung sehr komplexer, filigraner Formen, die mit Pulverpressverfahren nicht möglich sind. Um komplizierte Formdetails zu füllen, werden ultrafeine Pulver in der Größenordnung von 5-15 Mikron benötigt. Das feine Pulver kann leichter in mikroskopisch kleine Formteile fließen. Kleinere Partikel schließen sich während des Einspritzens auch dichter zusammen und ermöglichen eine effiziente Bindemittelbefüllung.

Welchen Einfluss hat MIM-Metallpulver auf die Eigenschaften eines fertigen Teils?

Die Pulvereigenschaften haben einen erheblichen Einfluss auf Eigenschaften wie Festigkeit, Härte, Schlagzähigkeit und Korrosionsbeständigkeit des Endprodukts. Die Kontrolle von Parametern wie Partikelgrößenverteilung, Verunreinigungsgrad, Sauerstoffgehalt und Legierungschemie ermöglicht die Optimierung der Eigenschaften durch sorgfältige Pulverspezifikation und -qualifizierung.

Warum ist eine hohe "Hall Flow Rate" für MIM-Pulver wichtig?

Bei der Hall-Durchflussrate wird mit standardisierten Geräten der Massendurchsatz des Pulvers durch einen konischen Trichter gemessen. Sie korreliert mit der Leichtigkeit der Zuführung während des Spritzgießens. Pulver, die zu Verklumpungen oder Kohäsionskräften neigen, die den Fluss einschränken, haben niedrige Fließraten und verursachen Probleme beim Spritzgießen wie kurze Schüsse, unvollständige Füllung oder Binderablösung. Zur Erhöhung der Fließfähigkeit werden manchmal Fluidisierungsadditive eingesetzt.

Wie sollte MIM-Metallpulver richtig gelagert werden?

MIM-Pulver erfordern eine spezielle Handhabung, um eine Verschlechterung vor der Verwendung in Rohstoffen zu verhindern. Versiegelte Behälter sollten in einer kühlen, trockenen, inerten Atmosphäre aufbewahrt werden, um Oxidation und Kontamination zu minimieren. Vermeiden Sie während der Lagerung und des Transports direkte Sonneneinstrahlung, übermäßige Feuchtigkeit oder hohe Temperaturen. Erden Sie alle Handhabungsgeräte, um die Ansammlung statischer Ladungen auf der Pulveroberfläche zu verhindern. Befolgen Sie stets die Empfehlungen des Pulverlieferanten zur ordnungsgemäßen Lagerung und Handhabung.

Schlussfolgerung

Die ultrafeinen, kugelförmigen Metallpulver, die speziell für das Metallspritzgießen hergestellt werden, dienen als grundlegendes Rohmaterial für das Verfahren. Ihre spezielle Zusammensetzung, ihr Größenbereich, ihre Morphologie, ihre Kostenstruktur, ihre Handhabungsanforderungen und ihre Auswirkungen auf die Rheologie des Ausgangsmaterials und die Qualität der fertigen Teile unterscheiden sie von anderen Metallpulvern.

Durch kontinuierliche Verbesserungen bei der Zerstäubung, den Screening-Methoden und der Qualitätskontrolle bieten die Pulverhersteller maßgeschneiderte Lösungen für jede Legierung, die ein ausgewogenes Verhältnis zwischen Leistung und Wirtschaftlichkeit bieten. Durch die Auswahl einer Pulversorte, die optimal auf die jeweilige Bauteilgeometrie, die Toleranzen und die angestrebten Eigenschaften abgestimmt ist, können MIM-Hersteller die Prozessflexibilität in Bereichen wie komplexen Elektronikgehäusen, medizinischen Instrumenten und Hochleistungskomponenten für die Luft- und Raumfahrt voll ausschöpfen.

Mit der zunehmenden Akzeptanz, dem wachsenden Legierungsportfolio und den ausgereiften Lieferketten werden MIM-Metallpulver weitere Innovationen bei der Entwicklung von Präzisionsmetallkomponenten mit dieser transformativen Fertigungsmethode vorantreiben.