Stellen Sie sich ein Herstellungsverfahren vor, das die nahezu endkonturnahe Komplexität des Kunststoffspritzgießens nahtlos mit der außergewöhnlichen Festigkeit und Haltbarkeit von Metall verbindet. Das ist keine Science-Fiction, sondern die Realität des Metal Injection Molding (MIM), eine Technologie, die die Automobilbranche rasant verändert. Schnallen Sie sich an, denn wir werden gleich in die faszinierende Welt der MIM eintauchen und ihre tiefgreifenden Auswirkungen auf die Entwicklung der Autos von morgen erkunden.

Enthüllung der Magie hinter MIM

Im Kern geht es bei MIM um eine fesselnde Mischung aus Metallpulvern und Polymerbindemitteln. Hier eine Übersicht über die Hauptakteure in diesem komplizierten Tanz:

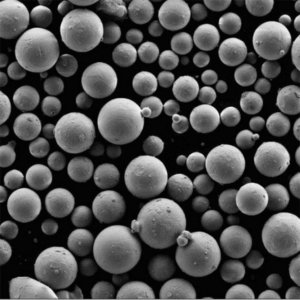

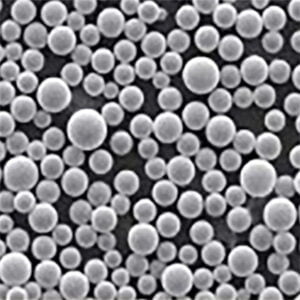

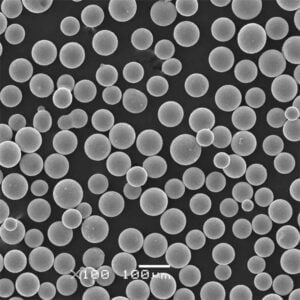

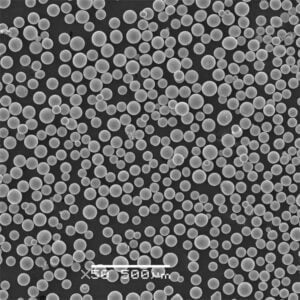

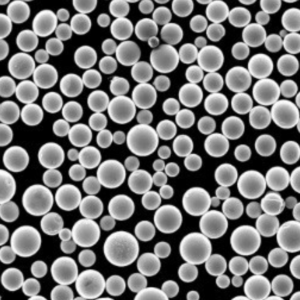

- Metall-Pulver: Diese feinkörnigen Metallpartikel, die in der Regel zwischen 1 und 150 Mikrometer groß sind, bilden die Grundlage des MIM-Verfahrens. Die Art des verwendeten Metallpulvers hat einen erheblichen Einfluss auf die Eigenschaften des fertigen Teils. Sehen wir uns eine vielfältige Auswahl dieser metallischen Wunderwerke an:

Gängige Metallpulver für MIM-Anwendungen

| Metallpulver | Beschreibung | Eigenschaften | Anwendungen in Automobilteilen |

|---|---|---|---|

| Niedrig legierter Stahl | Das Arbeitspferd des MIM, das ein ausgewogenes Verhältnis von Erschwinglichkeit, Festigkeit und Bearbeitbarkeit bietet. | Hohe Festigkeit, gute Verschleißfestigkeit, leicht verfügbar. | Zahnräder, Kettenräder, Befestigungselemente, Motorkomponenten. |

| Rostfreier Stahl | Es ist bekannt für seine Korrosionsbeständigkeit und eignet sich daher ideal für raue Umgebungen in der Automobilindustrie. | Ausgezeichnete Korrosionsbeständigkeit, gute Festigkeit, biokompatible Qualitäten verfügbar. | Kraftstoffsystemkomponenten, Auspuffteile, Sensorgehäuse. |

| Nickel-Basis-Legierungen | Champions in Hochtemperaturanwendungen, die außergewöhnliche Festigkeit und Oxidationsbeständigkeit bieten. | Außergewöhnliche Festigkeit bei hohen Temperaturen, gute Korrosionsbeständigkeit, hohe Kosten. | Turboladerkomponenten, Teile des Ventiltriebs, Auspuffkrümmer. |

| Aluminium-Legierungen | Leichtgewichtige Champions, die wegen ihres Verhältnisses von Stärke zu Gewicht und ihrer hervorragenden Wärmeleitfähigkeit geschätzt werden. | Geringes Gewicht, gute Festigkeit, gute Wärmeleitfähigkeit, komplexeres Entbinderungsverfahren. | Motorteile, Getriebeteile, Bremssättel. |

| Kupfer-Legierungen | Hochleitfähige Superstars, perfekt für Anwendungen, die eine effiziente Wärmeübertragung erfordern. | Ausgezeichnete elektrische und thermische Leitfähigkeit, gute Bearbeitbarkeit, anfällig für Oxidation. | Elektrische Anschlüsse, Kühlkörper, Durchführungen. |

| Titan-Legierungen | Der Inbegriff von Stärke und Leichtbau, aber zu einem hohen Preis. | Außergewöhnliches Verhältnis von Festigkeit zu Gewicht, ausgezeichnete Korrosionsbeständigkeit, biokompatible Sorten verfügbar, hohe Kosten. | Leistungsstarke Motorkomponenten, Fahrwerksteile. |

| Werkzeugstähle | Harte Jungs für anspruchsvolle Anwendungen, die eine hervorragende Verschleißfestigkeit bieten. | Außergewöhnliche Verschleißfestigkeit, gute Härte, erfordert Nachbearbeitung für optimale Leistung. | Schneidwerkzeuge, Zahnräder, Nocken, Ventilkomponenten. |

| Magnetische Legierungen | Die Meister des Magnetismus, entscheidend für Bauteile, die präzise magnetische Eigenschaften erfordern. | Maßgeschneiderte magnetische Eigenschaften, gute Bearbeitbarkeit, erfordert Nachbearbeitung für optimale Leistung. | Sensorkomponenten, Magnetkerne, Rotorschäfte. |

| Feuerfeste Legierungen | Hitzeschilder gegen das Inferno, ideal für extreme Temperaturen. | Außergewöhnliche Hochtemperaturfestigkeit, gute Oxidationsbeständigkeit, erfordert spezielle Verarbeitung. | Hitzeschilder für Motoren, Auspuffkomponenten, Teile für Turbolader. |

| Edelmetall-Legierungen | Ein Hauch von Luxus, der für spezielle Anwendungen verwendet wird, die eine hohe elektrische Leitfähigkeit oder Korrosionsbeständigkeit erfordern. | Außergewöhnliche elektrische Leitfähigkeit, hervorragende Korrosionsbeständigkeit, sehr hohe Kosten. | Elektrische Kontakte, Steckverbinder, Sensorgehäuse (aus Kostengründen nur begrenzt einsetzbar). |

- Polymere Bindemittel: Diese fungieren als temporärer Klebstoff, der die Metallpulverpartikel während des Formgebungsprozesses zusammenhält. Nach der Formgebung wird das Bindemittel durch einen Entbinderungsprozess entfernt, so dass ein endkonturnahes Metallteil zurückbleibt.

Die MIM Herstellungswunder

Der MIM-Prozess kann mit einem sorgfältig choreografierten Ballett verglichen werden, bei dem jeder Schritt zum endgültigen Meisterwerk beiträgt. Hier erhalten Sie einen Einblick in die fesselnde Reise eines durch MIM gefertigten Automobilteils:

- Mischen und Gießen: Das Metallpulver und der Polymerbinder werden präzise gemischt, um ein Ausgangsmaterial mit optimalen Fließeigenschaften zu schaffen. Dieses Gemisch wird dann unter hohem Druck in einen Formhohlraum gespritzt, wobei der bekannte Prozess des Kunststoffspritzgießens imitiert wird.

- Entbinden: Die Magie entfaltet sich! Durch einen sorgfältig kontrollierten thermischen oder chemischen Prozess wird das Bindemittel sorgfältig aus dem Formteil entfernt. Zurück bleibt eine zerbrechliche, poröse Metallstruktur.

- Sintern: Jetzt kommt die Hitze! Das entbinderte Teil wird hohen Temperaturen ausgesetzt, in der Regel nahe dem Schmelzpunkt des Metallpulvers. Dieser Prozess stärkt das Teil, indem die Metallpartikel miteinander verbunden werden, wodurch ein endkonturnahes Bauteil mit außergewöhnlichen Eigenschaften entsteht.

- Sekundäre Operationen (optional): Je nach den spezifischen Anforderungen der Anwendung kann das MIM-Teil zusätzlichen Prozessen wie der maschinellen Bearbeitung, der Wärmebehandlung oder der Oberflächenveredelung unterzogen werden, um die gewünschten endgültigen Abmessungen, Leistungsmerkmale und das Aussehen zu erreichen.

Die Symphonie der Vorteile: Warum MIM Oberste Herrschaft

Die faszinierende Mischung aus Fähigkeiten von MIM hat ihr einen begehrten Platz im Arsenal der Automobilindustrie eingebracht. Hier ist ein harmonischer Chor von Vorteilen, die MIM zu einem echten Wendepunkt machen:

- Komplexe Geometrien: Anders als die herkömmliche maschinelle Bearbeitung eignet sich MIM hervorragend zur Herstellung komplizierter Formen mit engen Toleranzen, wodurch der Bedarf an mehreren Komponenten minimiert und die Montageprozesse vereinfacht werden. Stellen Sie sich vor, ein einziges MIM-Zahnrad ersetzt eine komplexe Baugruppe aus maschinell bearbeiteten Teilen und führt zu einer leichteren, effizienteren Konstruktion.

- Fast-Netz-Formen: MIM-Teile werden nahezu in ihrer endgültigen Form hergestellt und erfordern nur eine minimale Nachbearbeitung. Dies führt zu erheblichen Kosteneinsparungen, weniger Materialabfall und schnelleren Produktionszyklen im Vergleich zu herkömmlichen subtraktiven Fertigungsverfahren.

- Fähigkeiten in der Massenproduktion: MIM gedeiht in Umgebungen, in denen hohe Stückzahlen gefertigt werden. Ist die Form erst einmal etabliert, kann MIM Teile mit außergewöhnlicher Konsistenz und Wiederholbarkeit herstellen und so einen stetigen Fluss hochwertiger Komponenten für die Automobilmontage gewährleisten.

- Vielseitigkeit der Materialien: Wie bereits erwähnt, ermöglicht die große Auswahl an Metallpulvern, die für das MIM-Verfahren zur Verfügung stehen, die Herstellung von Teilen mit einer Vielzahl von Eigenschaften, von der robusten Festigkeit von Stahl bis hin zum leichten Charme von Aluminium. Diese Flexibilität ermöglicht es den Ingenieuren, das Material auf die spezifischen Anforderungen der jeweiligen Automobilanwendung zuzuschneiden.

- Gestaltungsfreiheit: MIM eröffnet eine Welt der Designmöglichkeiten. Vergessen Sie die Beschränkungen der traditionellen Fertigung. Komplexe innere Merkmale, komplizierte Kanäle und sogar gewichtssparende Gitter können in MIM-Teile integriert werden, wodurch die Grenzen des Automobildesigns und der Funktionalität erweitert werden.

- Umweltfreundlichkeit: Im Vergleich zu herkömmlichen Bearbeitungsverfahren, bei denen viel Metallabfall anfällt, hat MIM eine umweltfreundlichere Bilanz. Mit endkonturnahen Formen und minimalem Materialabfall trägt MIM zu einem nachhaltigeren Ökosystem in der Automobilproduktion bei.

Der Kontrapunkt: Die Grenzen der MIM aufzeigen

Obwohl die MIM eine Hymne der Vorteile singt, ist es wichtig, ihre Grenzen anzuerkennen, um eine fundierte Entscheidungsfindung zu gewährleisten. Werfen wir einen Blick auf die andere Seite der Medaille:

- Kosten der Formgebung: Die Vorabinvestitionen für den Entwurf und die Herstellung von MIM-Formen können erheblich sein. Dies kann eine Hürde für Kleinserien oder Prototypen darstellen.

- Beschränkungen der Teilegröße: Der Größe und Komplexität von Teilen, die mit MIM effektiv hergestellt werden können, sind Grenzen gesetzt. Sehr große oder extrem komplizierte Teile sind möglicherweise besser für alternative Fertigungsmethoden geeignet.

- Oberfläche: MIM-Teile können im Vergleich zu maschinell bearbeiteten Bauteilen eine etwas rauere Oberfläche aufweisen. Nachbearbeitungstechniken wie Polieren oder Beschichten können erforderlich sein, um die gewünschte ästhetische oder funktionale Oberflächenbeschaffenheit zu erreichen.

- Materielle Beschränkungen: MIM bietet zwar eine breite Palette von Möglichkeiten, eignet sich aber nicht für alle gewünschten Materialeigenschaften. So sind beispielsweise einige sehr hochfeste Legierungen oder solche, die eine bestimmte Kornstruktur erfordern, mit MIM nur schwer zu realisieren.

Eine Symphonie von Anwendungen

Die fesselnde Melodie der MIM-Vorteile erklingt in einer breiten Palette von Automobilanwendungen. Hier sind einige prominente Beispiele, bei denen MIM das Drehbuch für die Produktion von Automobilteilen neu schreibt:

Komponenten des Motors: Von komplizierten Ventilstößeln und leichten Kolben bis hin zu robusten Nockenwellen und langlebigen Pleuelstangen - MIM revolutioniert das Herz des Automobils. Seine Fähigkeit, endkonturnahe Formen mit außergewöhnlicher Festigkeit und Verschleißfestigkeit herzustellen, macht es ideal für diese anspruchsvollen Anwendungen.

Getriebeteile: MIM-Zahnräder, Synchronringe und andere Getriebekomponenten werden zunehmend mit der MIM-Technologie hergestellt. Das Verfahren liefert die präzisen Toleranzen, die hohe Festigkeit und die Verschleißfestigkeit, die für eine reibungslose und effiziente Kraftübertragung erforderlich sind.

Komponenten des Kraftstoffsystems: Die Korrosionsbeständigkeit von MIM und seine Fähigkeit, hohen Drücken standzuhalten, machen es zu einem perfekten Werkstoff für Einspritzdüsen, Kraftstoffleitungen und andere Komponenten im Kraftstoffsystem von Kraftfahrzeugen.

Lenkung und Aufhängung: MIM findet seinen Weg in Achsschenkel, Aufhängungskomponenten und andere Teile, die ein Gleichgewicht zwischen Festigkeit, Leichtbau und komplizierten Geometrien erfordern.

Karosserie- und Fahrwerkskomponenten: Von leichten Halterungen und Clips bis hin zu robusten Bauteilen, MIM hält allmählich Einzug in die Karosserie und das Fahrgestell von Automobilen.

FAQ

Lassen Sie uns auf einige häufig gestellte Fragen eingehen, um ein umfassendes Verständnis der Rolle von MIM in der Automobilindustrie zu gewährleisten:

| Frage | Antwort |

|---|---|

| Welche Auswirkungen hat MIM auf die Kosten im Vergleich zur traditionellen Fertigung? | Während die Vorlaufkosten für die Form beträchtlich sein können, führt MIM oft zu niedrigeren Gesamtkosten für die Großserienproduktion, da die Formen nahezu netto sind, der Materialabfall minimal und die Produktionszyklen schneller. |

| Eignet sich MIM für das Prototyping von Automobilteilen? | MIM kann eine praktikable Option für das Prototyping komplexer Automobilteile sein, insbesondere wenn mehrere Iterationen erforderlich sind. Allerdings müssen die Vorlaufkosten für die Form gegen die erforderliche Anzahl von Prototypen abgewogen werden. Additive Fertigungsverfahren wie der 3D-Druck können eine schnellere und kostengünstigere Option für einzelne Prototypen sein. |

| Was ist der Unterschied zwischen MIM und anderen Metallverformungsverfahren wie Gießen oder Schmieden? | MIM bietet mehrere Vorteile gegenüber Gießen und Schmieden. Es zeichnet sich durch die Herstellung von endkonturnahen Formen mit engen Toleranzen aus, wodurch die Notwendigkeit einer umfangreichen Nachbearbeitung minimiert wird. Außerdem ermöglicht MIM die Herstellung komplizierter Geometrien, die durch Gießen oder Schmieden nur schwer oder gar nicht zu erreichen sind. Gießen und Schmieden eignen sich jedoch aufgrund der geringeren Werkzeugkosten besser für sehr große oder hochvolumige Produktionsserien von einfacheren Formen. |

| Was sind die zukünftigen Trends für die MIM-Technologie in der Automobilindustrie? | Mit der Weiterentwicklung der MIM-Technologie ist die Entwicklung neuer Metallpulver mit noch spezielleren Eigenschaften zu erwarten. Darüber hinaus werden Fortschritte bei den Entbindungs- und Sinterverfahren wahrscheinlich zur Herstellung von MIM-Teilen mit verbesserter Oberflächenbeschaffenheit und noch größerer Maßgenauigkeit führen. Die Integration von MIM mit anderen additiven Fertigungsverfahren könnte ebenfalls neue Möglichkeiten für die Herstellung komplexer Teile eröffnen. |

Schlussfolgerung

Die faszinierende Mischung von Fähigkeiten macht MIM zu einer starken Kraft im ständigen Streben der Automobilindustrie nach Innovation. Von der Herstellung komplizierter Motorkomponenten bis zur Formung leichter Karosserieteile - MIM definiert die Art und Weise, wie Automobilteile entworfen und hergestellt werden, neu. In dem Maße, wie die Technologie weiter ausreift und ihre Reichweite vergrößert, können wir davon ausgehen, dass MIM eine noch bedeutendere Rolle in der Symphonie der automobilen Exzellenz spielen wird und die Entwicklung leichterer, stärkerer und effizienterer Fahrzeuge für die Zukunft vorantreibt.