Metallische Pulver beziehen sich auf feine Metallgranulate, die in der Fertigung, Herstellung und anderen industriellen Anwendungen verwendet werden. Sie bestehen aus Metallpartikeln in Pulverform, die im Vergleich zu losem Metall einzigartige Eigenschaften aufweisen, die sie für spezielle Anwendungen geeignet machen.

Wichtige Informationen zu Metallpulvern:

| Zusammensetzung | Reine Metalle wie Eisen, Kupfer, Aluminium, Nickel usw. oder Metalllegierungen |

| Partikelgröße | Schwankt je nach Verwendungszweck zwischen 10 und 250 Mikron |

| Fertigungsprozess | Zerstäubung, Elektrolyse, Carbonylverfahren, Mahlen, Kondensation usw. |

| Wichtige Eigenschaften | Fließfähigkeit, Schüttdichte, Klopfdichte, Kompressibilität, Permeabilität, usw. |

| Wichtigste Anwendungen | Additive Fertigung, Spritzgießen, Pressen und Sintern, Schweißen, Löten, Oberflächenbeschichtung usw. |

Arten von Metallic-Pulver

Viele reine Metalle und Metalllegierungen sind in Pulverform für industrielle Zwecke erhältlich. Einige der wichtigsten Kategorien und Beispiele sind:

| Typ | Zusammensetzung |

|---|---|

| Reines Metall | Eisen, Kupfer, Aluminium, Chrom, Nickel, Kobalt, Wolfram |

| Eisenhaltige Legierungen | Rostfreier Stahl, Werkzeugstahl, legierter Stahl |

| Nichteisenmetall-Legierungen | Messing, Bronze, Titan-Legierungen |

| Edelmetalle | Gold, Silber, Platin |

| Hochschmelzende Metalle | Wolfram, Molybdän, Niob, Tantal |

Welches Metall oder welche Legierung gewählt wird, hängt von Faktoren wie Kosten, erforderlichen physikalischen Eigenschaften, Kompatibilität, Ästhetik und Leistungsanforderungen der Anwendung ab.

Zusammensetzung und Merkmale

Die Zusammensetzung und die Eigenschaften von Metallpulvern hängen vom Grundmetall, den verwendeten Legierungselementen, dem Herstellungsverfahren, dem Korngrößenbereich, der Form, der Porosität und der Oberflächenbehandlung ab.

| Parameter | Beschreibung |

|---|---|

| Unedles Metall | Kernelement, das die höchste Zusammensetzung ausmacht. Bestimmt Dichte, Festigkeit, Schmelzpunkt usw. |

| Legierungselemente | Hinzugefügt, um physikalische und mechanische Eigenschaften wie Härte, Korrosionsbeständigkeit, Leitfähigkeit usw. anzupassen. |

| Fertigungsprozess | Beeinflusst Partikelgrößenbereich, Form, Porositätsgrad, Fließeigenschaften, Schüttdichte usw. |

| Partikelgröße | Der typische Bereich liegt bei 10 - 250 μm. Es gibt auch Unterkategorien von Nanopulvern (<100 nm). Auswirkungen auf Reaktivität, Fließfähigkeit und Dichte. |

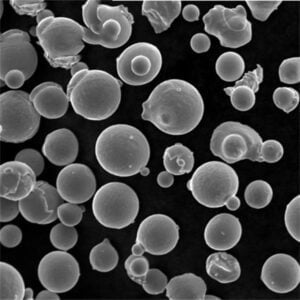

| Partikelform | Sphärisch, zerkleinert, unregelmäßig, flockig. Beeinflusst Fließgeschwindigkeit, Packungsdichte, Schichthaftung bei der additiven Fertigung. |

| Porosität | Feste oder poröse Partikel. Poröse Partikel absorbieren leicht Feuchtigkeit. Feststoff hat eine höhere Dichte. |

| Oberflächenbehandlung | Beschichtungen (organisch, metallisch) können die Fließfähigkeit verbessern und die Reaktivität mit der Umwelt verringern. |

Wenn man versteht, wie sich diese Parameter auf die Pulvereigenschaften auswirken, kann man das geeignete Pulver für eine bestimmte Anwendung auswählen.

Anwendungen und Einsatzmöglichkeiten

Metallische Pulver finden breite Anwendung in der Fertigung, im Bauwesen, in der Elektronik, im Automobilbau, in der Luft- und Raumfahrt, in der Medizin und in anderen Bereichen.

| Bereich | Anwendungen |

|---|---|

| Additive Fertigung | 3D-Druck von Metallteilen mit Technologien wie DMLS, SLM, EBM, Binder Jetting |

| Pulverspritzgießen | Herstellung von kleinen, komplexen, netzförmigen Metallteilen mit guter Endbearbeitung |

| Pulvermetallurgie | Press- und Sinterpulver verdichtet sich zu Teilen; aschefreie Schmiermittel verbessern die Eigenschaften |

| Schweißen und Löten | Schweißzusatzpulver zum Verbinden von Metallen; Fülldrähte verbessern das Schweißen |

| Oberflächenbeschichtung | Thermisch gespritzte Metallschichten für Korrosions- und Verschleißschutz |

| Elektronik | Leitfähige Silber-, Kupfer- und Nickelpulver in Klebstoffen und Druckfarben |

| Autoteile | Pulvergeschmiedete Getriebezahnräder aus Stahl und Aluminium, Motorteile |

| Luft- und Raumfahrt | Präzisionsteile aus Titan- und Nickellegierungen; Turbinen- und Schaufelbeschichtungen |

| Medizin | Poröse Titanimplantate ermöglichen das Einwachsen von Knochen; bioresorbierbare Eisenpulver |

Metallische Pulver werden in vielen Technologiebereichen eingesetzt und ermöglichen spezielle Herstellungsverfahren.

Spezifikationen

Metallische Pulver müssen eine Reihe präziser physikalischer und kompositorischer Spezifikationen erfüllen, damit sie in Fertigungsprozessen effektiv funktionieren.

| Parameter | Typische Werte | Rolle |

|---|---|---|

| Partikelgröße | 10 - 150 μm | Bestimmt die Dichte/Fließfähigkeit; kleiner = reaktiver |

| Scheinbare Dichte | Bis zu 65% an echter Dichte | Beeinflusst Gewicht, Fließfähigkeit; geringere Dichte verpackt besser |

| Zapfstellendichte | Bis zu 80% echte Dichte | Indikator für die Fließeigenschaften bei Vibration/Agitation |

| Hausner-Verhältnis | <1,25 bedeutet gute Fließfähigkeit | Verhältnis von Abstichdichte zu Schüttdichte |

| Komprimierbarkeit | 20-35% | Fähigkeit des Pulvers, sein Volumen unter Druck zu verringern |

| Schräglagenwinkel | <40° ist frei fließend | Steilheit des Pulverhaufens; niedriger = fließfähiger |

| Halle Durchflussmenge | <30 s/50g | Zeit, die benötigt wird, damit 50 g Pulver durch eine Öffnung fließen |

| Morphologie | Sphärisch/unregelmäßig | Partikelform beeinflusst Fließfähigkeit und Packungsdichte |

| Reinheit | >99,5% | Hohe Reinheit für die Leistung erforderlich; wird durch Gaszerstäubung entfernt |

| Feuchtigkeitsgehalt | <0,1 Gew.% | Feuchtigkeit verursacht schlechtes Fließen und verminderte Festigkeit |

Die Einhaltung der Spezifikationen gewährleistet die Konsistenz von Charge zu Charge und die Kompatibilität des Pulvers mit den Produktionsprozessen.

Verfahren zur Pulverherstellung

Metallische Pulver werden durch verschiedene Verfahren hergestellt, die jeweils zu Pulvern mit unterschiedlichen Eigenschaften für bestimmte Anwendungen führen.

| Prozess | Methode | Typische Größe | Morphologie | Skalierbarkeit | Kosten |

|---|---|---|---|---|---|

| Gaszerstäubung | Unter hohem Druck stehendes Gas bricht den Strom geschmolzenen Metalls auf | 15 - 150 μm | Meist kugelförmig | Hoch | Mittel |

| Wasserzerstäubung | Aufbrechen mit Hochgeschwindigkeits-Wasserstrahlen | 20 - 250 μm | Unregelmäßig, porös | Hoch | Niedrig |

| Elektrolyse | Durch elektrochemische Reaktion werden feine Partikel abgelagert | 1 - 1000 μm | Dendritisch, porös | Niedrig | Hoch |

| Rotierende Elektrode | Zentrifugalkräfte verdrängen Partikel | 20 - 100 μm | Flockig, unregelmäßig | Niedrig | Mittel |

| Carbonyl-Verfahren | Thermische Zersetzung von gasförmigen Verbindungen | 1 - 10 μm | Sphärisch | Hoch | Hoch |

| Mechanisches Fräsen | Harte Partikel zermahlen Metallklumpen zu Pulver | 10 - 250 μm | Unregelmäßig, porös | Hoch | Niedrig |

- Gas- und Wasserzerstäubung ermöglichen hohe Produktionsraten von feinen sphärischen Pulvern, die sich gut für die additive Fertigung eignen

- Durch Elektrolyse entstehen poröse, unregelmäßige Pulver, die sich zum Pressen/Sintern eignen

- Mechanisches Fräsen ist vielseitig für die Herstellung von Verbundwerkstoffen, Legierungen und Nanopulvern aus verschiedenen Metallen

So können die Eigenschaften des Pulvers durch verschiedene Produktionsmethoden maßgeschneidert werden.

Benotung und Standards

Verschiedene nationale und internationale Normungsorganisationen haben Spezifikationen für gängige Metallpulver entwickelt, um eine Qualitätskontrolle bei der Herstellung und Verwendung zu ermöglichen.

| Region | Angegebene Klassenstufen | Abgedeckte Metalle | Rolle |

|---|---|---|---|

| Vereinigte Staaten | MPIF-Normen | Eisen, Stahl, rostfreier Stahl, Kupfer, Messing, Nickellegierungen | Gewährleistet gleichbleibende mechanische Eigenschaften |

| Europa | EN-, DIN- und ISO-Normen | Stähle, rostfreie Stähle, Werkzeugstähle, Kupfer, Aluminiumlegierungen, Nickel, Kobalt | Kompatibilität des Pulvers mit industriellen Prozessen |

| Japan | JIS-Normen | Pulver aus Eisen-, Kupfer- und Aluminiumlegierungen | Definiert eine genaue Prüfmethodik |

| Indien | BIS-Normen | Eisen-, Stahl- und Kupferpulver | Maßgeschneidert für indische Hersteller und Anwender |

Die Sortenbezeichnung gibt den Partikelgrößenbereich, den Reinheitsgrad, die Legierungszusammensetzung und andere Parameter an, die dazu beitragen, dass die Pulver für die beabsichtigte Verwendung in verschiedenen Sektoren geeignet sind.

Preisgestaltung

Die Preise für Metallpulver hängen von der Zusammensetzung, dem angestrebten Reinheitsgrad, dem Herstellungsverfahren, der Rohstoffknappheit, der Dynamik von Angebot und Nachfrage und der Abnahmemenge ab.

| Metallpulver | Preisspanne* |

|---|---|

| Eisen und niedrig legierter Stahl | $1 - 3 pro kg |

| Werkzeug und rostfreier Stahl | $5 - 10 pro kg |

| Nickel-Legierungen | $10 - 30 pro kg |

| Titan und Superlegierungen | $50 - 250 pro kg |

| Wolfram-Schwermetalllegierungen | $50 - 100 pro kg |

| Edelmetalle (Au, Ag, Pt) | $3000 - 5000 pro kg |

Geschätzte Preisspannen für Großmengen, die direkt von großen Herstellern bezogen werden.

Die Preise folgen der typischen Reihenfolge - Eisenmetalle < Nichteisenlegierungen < Hochleistungslegierungen - auf der Grundlage der Kosten für das eingesetzte Metall. Massenmarktmetalle wie Eisen- und Edelstahlpulver werden in großen Mengen hergestellt und sind daher am wirtschaftlichsten.

Vergleich zwischen den wichtigsten Metallpulvertypen

| Parameter | Rostfreier Stahl | Aluminium-Legierung | Nickel-Legierung | Titan-Legierung |

|---|---|---|---|---|

| Dichte | Mittel (7-8 g/cc) | Niedrig (2,7 g/cc) | Hoch (8-9 g/cc) | Mittel (4,5 g/cc) |

| Stärke | Mittel | Niedrig | Hoch | Mittel |

| Reaktivität | Niedrig | Hoch | Mittel | Hoch |

| Wärmeleitfähigkeit | Niedrig | Hoch | Mittel | Niedrig |

| Korrosionsbeständigkeit | Hoch | Mittel | Hoch | Hoch |

| Kosten | Niedrig | Niedrig | Hoch | Sehr hoch |

| Anwendungsbeispiele | Medizinische Implantate, Küchengeräte | Automobilteile, Flugzeuge | Turbinenschaufeln, Marine | Luft- und Raumfahrt, Medizin |

- Pulver aus rostfreiem Stahl bieten Korrosionsbeständigkeit und Festigkeit zu niedrigen Kosten und eignen sich für Verbraucherprodukte

- Leichte Aluminiumlegierungspulver werden häufig für gewichtssensible Autoteile verwendet

- Nickellegierungen vertragen hohe Temperaturen gut; nützlich für Motoren und Gasturbinen

- Titan besitzt das für Flugzeugbauteile gewünschte Verhältnis von Festigkeit zu Gewicht

Jeder Pulvertyp hat also spezifische Eigenschaften, die ihn für Nischenanwendungen in verschiedenen Branchen vorteilhaft machen.

Vor- und Nachteile von Metallic-Pulver

| Vorteile | Benachteiligungen |

|---|---|

| Sehr große Oberfläche erhöht die Reaktivität | Anfällig für Feuer und Staubexplosionen, wenn das Pulver suspendiert ist |

| Nahezu netzförmige Teile aus verschiedenen Techniken | Erfordert aufgrund der hohen Reaktivität eine Schutzatmosphäre oder Beschichtungen |

| Kein Ausschuss und keine Bearbeitung im Gegensatz zu herkömmlichen Methoden | Häufig geringere Festigkeit und Dichte im Vergleich zu gegossenem und geschmiedetem Metall |

| Gleichbleibend feines Gefüge durch schnelle Abkühlung | Besondere Handhabung und Behälter erforderlich, um Kontamination zu vermeiden |

| Leicht legierbar zu Hochleistungszusammensetzungen | Die Fließeigenschaften variieren bei verschiedenen Pulvern erheblich |

| Geringerer Energieaufwand als bei der Gewinnung aus Erzen | Hohe Kosten für einige Spezialmetallpulver |

| Vereinfachte Herstellung komplexer, komplizierter Formen | Porositätsprobleme bei der Verdichtung beeinträchtigen die mechanischen Eigenschaften |

Profis - Metallpulver ermöglichen transformative Herstellungsmöglichkeiten und maßgeschneiderte Eigenschaften aus einer großen Auswahl an Materialien.

Nachteile - Sicherheitsprobleme bestehen bei der Lagerung und Handhabung; die Eigenschaften sind anwendungsspezifisch.

Bei soliden technischen Kontrollen überwiegen die einzigartigen Vorteile von Metallpulvern bei kritischen Anwendungen die Nachteile.

FAQ

Warum werden Metallpulver anstelle von festen Metallen verwendet?

Metallische Pulver bieten in der Fertigung und bei anderen Anwendungen einzigartige Vorteile gegenüber Massenmetallen:

- Großes Verhältnis von Oberfläche zu Volumen verbessert die Reaktivität beim Legieren, Erhitzen und Beschichten

- Feine, gleichmäßige Strukturen und kontrollierte, schnelle Abkühlung bei Pulverprozessen

- endkonturnahe Herstellungsverfahren wie additive Fertigung und Pulverspritzgießen

- Maßgeschneiderte Pulverzusammensetzungen ermöglichen Hochleistungslegierungen

- Vereinfachte Herstellung komplexer, komplizierter Bauteile

- Geringerer Energieverbrauch als bei der Gewinnung und Raffination aus Erzen

Aufgrund der spezifischen Eigenschaften, die nur mit Pulvern möglich sind, sind sie für Nischenanwendungen besser geeignet als Massenmetalle.

Wie kann man feststellen, ob ein Metallpulver von guter Qualität ist?

Indikatoren dafür, dass ein Metallpulver den Qualitätsstandards entspricht:

- Zusammensetzung - Hoher Reinheitsgrad mit bestimmten Legierungselementen gewährleistet zuverlässige Leistung

- Partikelgröße - Enge Verteilung verbessert Dichte und Fließeigenschaften

- Morphologie - Kugelförmige Partikel bieten eine bessere Fließfähigkeit als unregelmäßige Formen

- Durchflussmenge - Gemessen mit einem Hall-Durchflussmesser oder einem Schüttwinkel-Test, um die Fließfähigkeitsbestimmungen zu erfüllen

- Scheinbare Dichte - Höhere Dichte verbessert die Verpackung und die Verteilbarkeit des Pulvers

- Dichte des Gewindebohrers - Höhere Dichte bedeutet bessere Fließfähigkeit unter Vibration

- Feuchtigkeitsgehalt - Geringe Feuchtigkeit sorgt dafür, dass das Pulver bei Lagerung und Handhabung nicht agglomeriert

Die Einhaltung der Spezifikationen für die Pulvereigenschaften zeigt den Anwendern die Kontrolle des Produktionsprozesses und die Konsistenz von Charge zu Charge.

Welche Vorsichtsmaßnahmen sind beim Umgang mit Metallpulvern zu treffen?

Besondere Vorsichtsmaßnahmen sind beim Umgang mit Metallpulvern erforderlich:

- Explosionsgefahren - In fein verteilter Form sind Pulver leicht entzündlich, Zündquellen vermeiden

- Oxidationsprobleme - Empfindliche reaktive Pulver müssen in einer Inertgasatmosphäre gelagert werden.

- Einschließungssysteme - auslaufsichere Behälter zur Vermeidung von Verschüttungen; versiegelte Pulverhandlingsysteme bevorzugt

- Sicherheit des Personals - Schutzkleidung, Handschuhe, Atemschutzmasken obligatorisch, insbesondere bei giftigen Pulvern

- Belüftung - Lokale Absaugsysteme, um zu verhindern, dass Feinstaub in der Luft schwebt und eingeatmet werden kann

- Erdung - Geerdete Geräte verhindern den Aufbau statischer Ladungen, die Pulver entzünden können.

- Kontrolle der Luftfeuchtigkeit -Aufrechterhaltung der Luftfeuchtigkeit, um das Verklumpen und Verschmutzen von Pulvern zu verhindern

Strenge Kontrollen und Schutzsysteme sind für die sichere Handhabung von Metallpulvern aufgrund von Brand-, Gesundheits- und Kontaminationsrisiken erforderlich.

Was sind die häufigsten technischen Probleme beim 3D-Druck mit Metallpulvern?

Einige häufige Probleme bei der additiven Fertigung mit Metallpulver:

- Porosität - Bei der Verfestigung eingeschlossene Gasblasen hinterlassen Hohlräume, die die Festigkeit verringern

- Oberfläche - Schichtweiser Aufbau verursacht Rauheit, die nachbearbeitet werden muss

- Eigenspannung - Thermische Zyklen führen zu inneren Spannungen, die zu Verzug oder Rissen führen

- Anisotrope Eigenschaften - Richtungsabhängigkeit von Aufbauschichten verursacht Schwankungen in den Materialeigenschaften

- Abmessungstoleranz - Genauigkeitsgrenzen aufgrund von Schrumpfung, Schwankungen der Pulverpartikelgröße

- Fehlende Fusion - Unvollständiges Schmelzen zwischen den Schichten aufgrund einer schlechten Pulververteilung beeinträchtigt die Festigkeit

- Unerwünschte Legierungsbildung - Wechselwirkung zwischen exotischen Materialien und Grundplatte erfordert Kontrolle

- Lange Bauzeiten - Bei komplexen Geometrien, die Tage dauern, besteht die Gefahr, dass Geräteausfälle die Arbeiten aufhalten

Das Verständnis und die Abschwächung dieser Mechanismen durch Modellierung, optimierte Verarbeitungsparameter und Qualitätskontrolle sind für eine zuverlässige additive Fertigung von Metallen unerlässlich.

Schlussfolgerung

Metallpulver sind ein vielseitiges Materialformat, das neue Fertigungsmöglichkeiten in verschiedenen Branchen eröffnet. Sie ermöglichen maßgeschneiderte Zusammensetzungen, die bei der herkömmlichen Verarbeitung von massiven Metallen in fester Form nicht möglich sind. Mit der weltweiten Standardisierung von Pulverspezifikationen und -qualitäten werden sich Konsistenz und Zuverlässigkeit weiter verbessern, um den Übergang spezialisierter Techniken in den Mainstream zu erleichtern. Fortschritte bei den Produktionstechnologien werden auch die Kosten senken und die derzeitigen Einschränkungen in Bezug auf fehlende Verschmelzung, Eigenspannungen und Richtungseigenschaften beseitigen. Die rasche Expansion der additiven Fertigung von Metallen, insbesondere in der Luft- und Raumfahrt, in der Medizin und im Werkzeugbau, unterstreicht das transformative Potenzial von Metallpulvern. Mit zunehmender Akzeptanz werden sie eine wichtige Rolle bei der Entwicklung von Hochleistungswerkstoffen für die nächste Generation von Fertigungsverfahren spielen.